曲線段浮置板軌道橫向特征對車內(nèi)噪聲影響分析

高曉剛,張震遠(yuǎn),周 建,王安斌,鞠龍華

(1.上海工程技術(shù)大學(xué)城市軌道交通學(xué)院,上海 201620;2.青島地鐵集團有限公司運營分公司,山東青島 266000)

在城市線網(wǎng)規(guī)劃設(shè)計中為了照顧客流走廊,繞避嚴(yán)重不良地質(zhì)地段、文物古跡、高層建筑、地下管線,減少工程投資等而采用曲線軌道,雖然曲線軌道能夠最大限度地滿足城市既有布局對線路平面的布置要求,但是當(dāng)列車通過該地段時車內(nèi)噪聲明顯增大,顯著影響乘客的舒適性。此外與大鐵線路不同,地鐵穿越市中心,對環(huán)境保護的要求較高,因此在敏感曲線段采用了大量的減振軌道結(jié)構(gòu)。隨著減振型軌道結(jié)構(gòu)在地鐵線路上的廣泛應(yīng)用,研究發(fā)現(xiàn),經(jīng)過不同道床結(jié)構(gòu)路段的地鐵車輛的振動以及車內(nèi)噪聲響應(yīng)也存在明顯差異。

隨著地鐵的快速發(fā)展,車內(nèi)噪聲問題受到廣泛關(guān)注,國內(nèi)外學(xué)者對地鐵列車噪聲問題進行了廣泛、深入的研究。于不同道床結(jié)構(gòu)對車內(nèi)噪聲產(chǎn)生的影響,農(nóng)興中等[1]通過車內(nèi)噪聲測試指出了列車通過不同道床結(jié)構(gòu)時車內(nèi)噪聲級差異以及車內(nèi)噪聲分布特點,特別指出高檔浮置板道床車內(nèi)A 計權(quán)聲壓級實測高達81.6 dB。夏放等[2]通過研究指出減振軌道結(jié)構(gòu)可能是導(dǎo)致車內(nèi)振動與噪聲異常的一個重要因素。高曉剛等[3]綜合研究結(jié)果發(fā)現(xiàn)雙層非線性減振扣件相較于其他兩種扣件軌道結(jié)構(gòu)型式特別在400 Hz~630 Hz 頻段范圍對鋼軌的橫向振動有更好的抑制作用。梁笑娟等[4]對不同地鐵線路噪聲進行了調(diào)查,發(fā)現(xiàn)地鐵噪聲與線路環(huán)境、乘客數(shù)量和車體結(jié)構(gòu)等關(guān)系密切。陳俊豪等[5]測試了不同速度下地鐵車內(nèi)噪聲,得到隨著列車運行速度從60 km/h、70 km/h、80 km/h 逐步增加,噪聲在500 Hz~800 Hz 處中高頻成分突出。陳卓[6]研究指出鋼軌波長0.025 6 m~0.051 2 m 波磨是地鐵車內(nèi)噪聲超標(biāo)的主要原因,通過對鋼軌進行打磨,車內(nèi)前中后測點聲壓級明顯降低。王劉翀等[7]為探究曲線地段鋼彈簧浮置板軌道結(jié)構(gòu)振動特性分別在鋼彈簧浮置板軌道和普通道床曲線地段進行現(xiàn)場測試,得到浮置板軌道系統(tǒng)中隧道壁的橫向振動加速度級比垂向大6 dB;劉富[8]采用有限元法建立了大坡道及小半徑曲線地段的長枕埋入式軌道和浮置板軌道結(jié)構(gòu)模型,研究結(jié)果表明:列車通過曲線時易引起浮置板向外軌方向發(fā)生橫向位移和傾斜,嚴(yán)重時將影響行車安全。韓藝翚等[9]分別對圓形盾構(gòu)隧道直線段和曲線段的鋼彈簧浮置板道床以及對應(yīng)的普通整體式道床進行現(xiàn)場測試,得到直線段和曲線段鋼彈簧浮置板軌道的顯著減振頻率范圍分布為25 Hz~200 Hz和40 Hz~200 Hz,但均在6.3 Hz~16 Hz 表現(xiàn)出振動放大現(xiàn)象。李響等[10]利用車輛和軌道的動力學(xué)模型對鋼彈簧浮置板線路出現(xiàn)振動噪聲加劇及鋼軌異常波磨現(xiàn)象開展機理研究,認(rèn)為輪軌間橫向滑動造成的鋼軌磨耗和軌道結(jié)構(gòu)的垂向振動可能是造成曲線鋼軌波磨的主要原因。

以上分析可知,影響車內(nèi)噪聲的因素很多,包括車輛的密封性、軌道結(jié)構(gòu)剛度、輪軌動態(tài)激勵及鋼軌波磨等,但是上述研究并沒有從同一維度下列車行車速度、軌道結(jié)構(gòu)剛度與鋼軌病害等一一對應(yīng)關(guān)系的角度闡述車內(nèi)噪聲問題產(chǎn)生和異常原因,原因或許在于獲取參數(shù)之間存在滯后或車輛錯位現(xiàn)象。本文以列車通過曲線段浮置板軌道結(jié)構(gòu)橫向響應(yīng)、鋼軌粗糙度與車內(nèi)噪聲等實測“三維一體”為研究方法,重點挖掘同一時刻同一輛車下浮置板道床橫向頻響、鋼軌粗糙度與車內(nèi)噪聲的頻響對應(yīng)特征,采用時域和頻域上雙定量,準(zhǔn)確定位浮置板道床橫向頻響特性對車內(nèi)噪聲的影響,得到影響車內(nèi)噪聲的機理規(guī)律。

1 曲線段浮置板軌道特性

1.1 浮置板結(jié)構(gòu)介紹

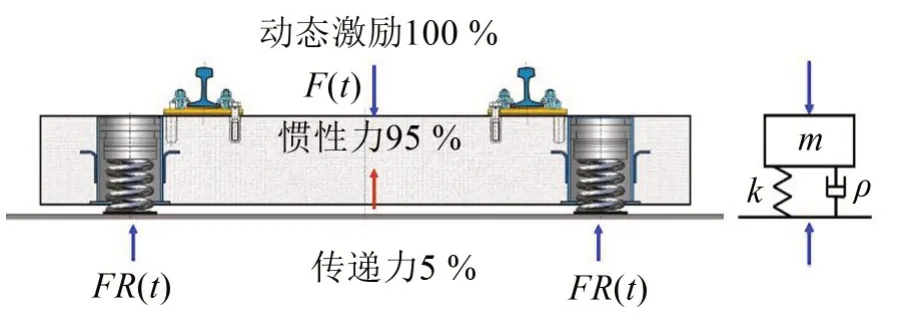

采用鋼彈簧浮置板道床是一種高性能的減振降噪措施,其隔振原理是在道床板和軌道基礎(chǔ)之間加入了固有頻率較低的質(zhì)量-彈簧單元,用以隔離輪軌動態(tài)激勵作用力向軌道基礎(chǔ)及隧道壁的傳遞,其隔振量可達15 dB~25 dB,為目前所有軌道交通隔振措施中效果最好。

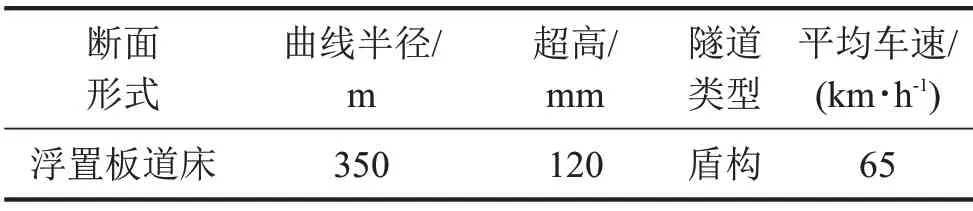

浮置板隔振系統(tǒng)最簡單的模型被視為單自由度質(zhì)量-彈簧系統(tǒng),其固有頻率為f0,鋼彈簧浮置板的隔振頻率在6 Hz~12 Hz。如圖1 所示。根據(jù)隔振理論可知,浮置板隔振系統(tǒng)在1.41f0以上頻段才具有隔振效果。

圖1 鋼彈簧浮置板結(jié)構(gòu)組成及原理

鋼彈簧浮置板道床單質(zhì)量單自由度振型系統(tǒng)方程:

對應(yīng)的固有頻率為:

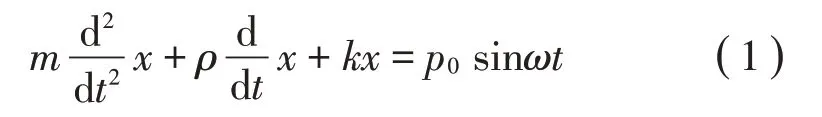

1.2 浮置板軌道的橫向振動模型

在地鐵線路的曲線處,由于輪軌接觸下曲線離心力作用,對于輕型或中量級浮置板結(jié)構(gòu)其轉(zhuǎn)動慣量比較小,容易引起軌道結(jié)構(gòu)出現(xiàn)大的橫向位移,嚴(yán)重時造成列車運行安全性問題。曲線段時浮置板軌道的振動模型主要包含鋼軌、扣件、浮置板系統(tǒng)及道床基礎(chǔ)。軌道動力學(xué)中鋼軌經(jīng)常優(yōu)先被簡化為無限長Euler-Bernoulli 梁;扣件簡化為帶阻尼的線性彈簧,其橫向剛度為kp,損耗因子為cp,扭轉(zhuǎn)剛度為kt,損耗因子為ct;鋼彈簧浮置板同樣被簡化為帶結(jié)構(gòu)阻尼的線性彈簧,其橫向剛度為kbl,橫向損耗因子為cbl,垂向剛度為kbv,垂向損耗因子為cbv,彈性支撐與軌道基礎(chǔ)之間為固定約束[11],如圖2所示。

圖2 浮置板軌道橫向振動模型

2 曲線段浮置板軌道結(jié)構(gòu)動態(tài)特征

2.1 曲線段浮置板道床鋼軌的振動測試

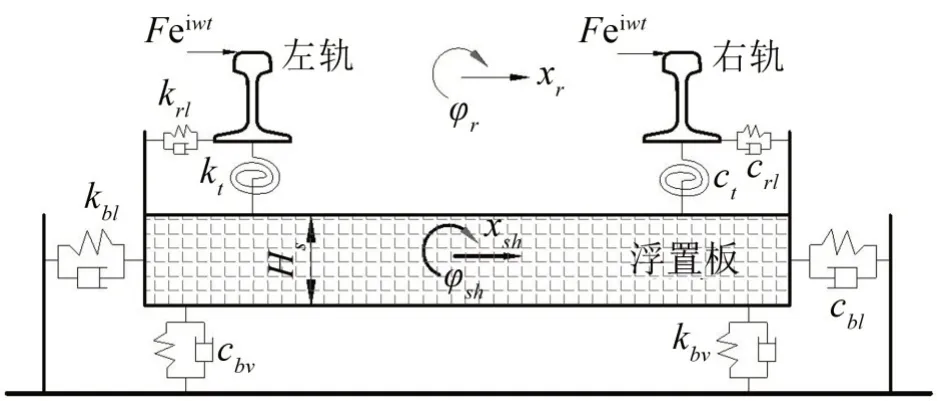

本次軌道頻響測試是在國內(nèi)某地鐵公司正常行車時以下隧道內(nèi)輪軌耦合激勵為對象進行的,且研究線路區(qū)段線路鋼軌存在的不平順特性,分別測試了鋼軌、道床及隧道壁等部位的垂向和橫向的振動,并在測試當(dāng)晚利用波磨儀對鋼軌磨耗特征進行評估。隧道內(nèi)測試截面參數(shù)如表1,現(xiàn)場鋼軌垂橫向、道床的垂橫向傳感器布置如圖3所示。

表1 國內(nèi)某地鐵測試截面參數(shù)

圖3 隧道內(nèi)曲線段浮置板道床的振動測試

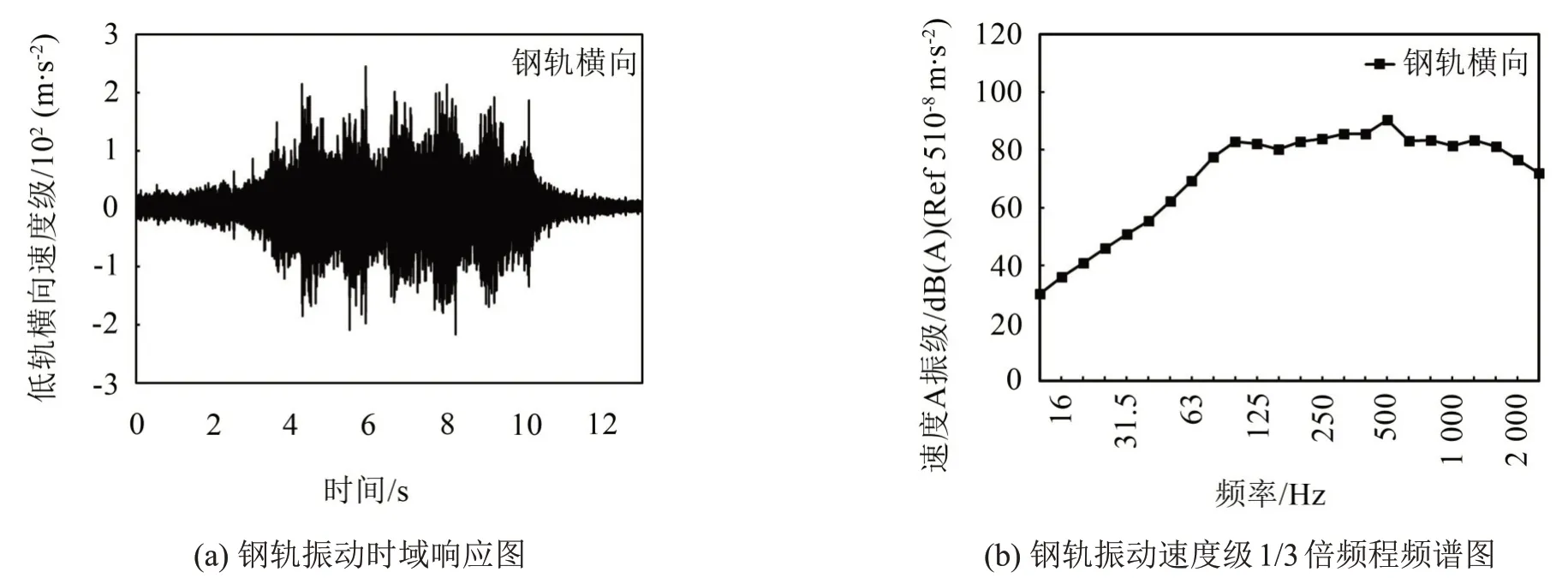

列車正常行駛下,此區(qū)間鋼彈簧浮置板道床的軌道結(jié)構(gòu)振動時域響應(yīng)結(jié)果如圖4(a)所示,列車通過此區(qū)間測試截面的時間約為10 s,由于鋼軌的不平順導(dǎo)致的沖擊振動峰值最大為24.4 g;測試得到曲線段鋼彈簧浮置板道床鋼軌的橫向振動時域及振動速度級1/3 倍頻程頻譜圖如圖4(b)所示。從頻譜圖中看出,曲線段高低軌的橫向頻響基本吻合,且鋼軌峰值的頻率都主要集中在500 Hz,影響頻段體現(xiàn)出寬頻特性,約為400 Hz~630 Hz。

圖4 測試截面的鋼軌時域及1/3倍頻程圖

2.2 曲線段浮置板道床的鋼軌波磨

在列車運營情況下,若已知運行速度時,波浪磨耗的激勵頻率可用式(3)計算:

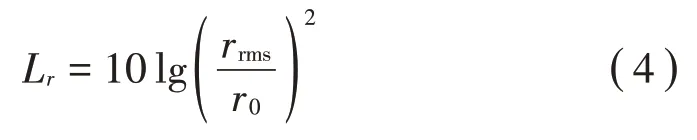

式中:fc是波浪磨耗的激勵頻率,v是列車運行速度,λ是波浪磨耗的波長。計算得到的頻率值通常可用來辨認(rèn)軌道鋼軌有波浪磨耗的輪軌作用產(chǎn)生振動和噪聲的主要振源。此外,BS_EN ⅠSO 3095:2005 標(biāo)準(zhǔn)在其《附錄A:鋼軌表面短波不平順測量技術(shù)要求》中規(guī)范了鋼軌表面短波不平順的間接以及直接測量方法,使用鋼軌表面短波不平順譜值Lr作為波磨的評價指標(biāo)[12],并采用1/3倍頻程譜圖的形式表達鋼軌波磨程度,對鋼軌的不平順度值和頻率特性進行評價[13]。

式中:Lr為鋼軌表面不平順譜值,dB;

r0為鋼軌表面短波不平順參考值,取值1 μm;

rrms為鋼軌表面波磨幅值有效值,μm。

圖5 展示了某地鐵曲線段低軌的鋼軌波磨現(xiàn)狀,鋼軌表面有周期性磨耗的光帶。

圖5 曲線段浮置板道床鋼軌波磨

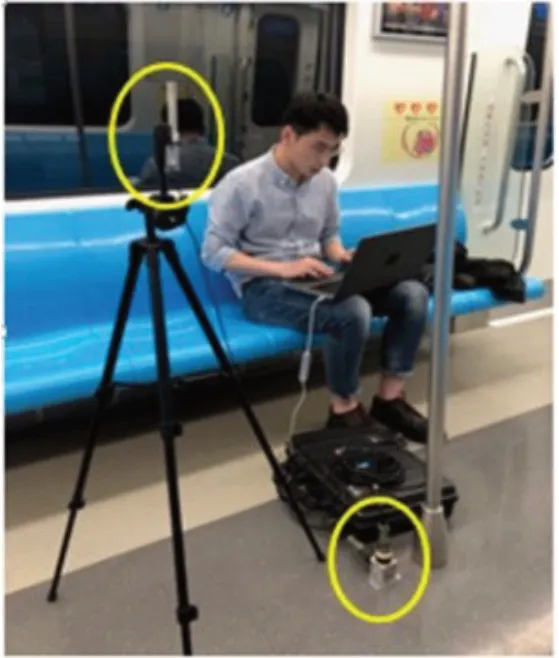

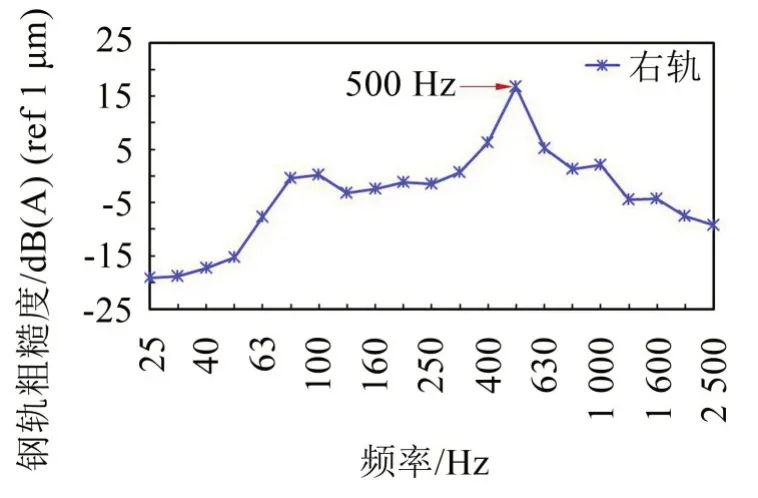

圖6 粗糙度中可以得到,鋼軌波磨出現(xiàn)超限最大的波長為31.5 mm。

圖6 鋼軌線性粗糙度

3 車內(nèi)噪聲與鋼軌粗糙度分析

3.1 車內(nèi)噪聲的測試分析

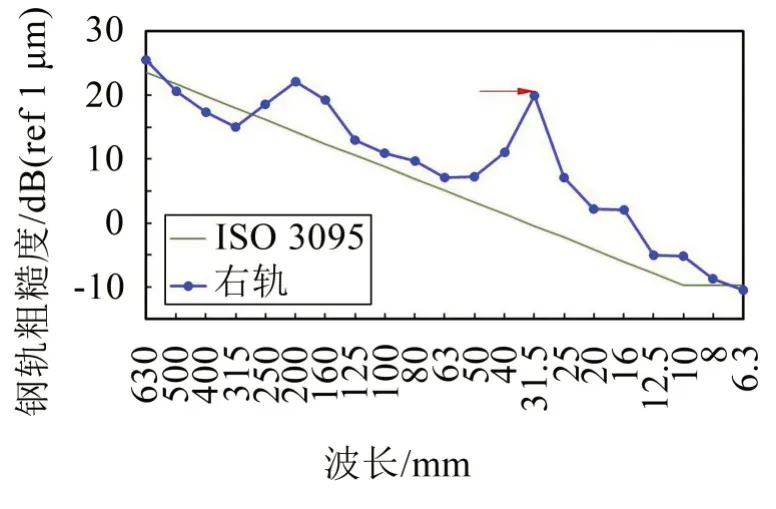

為研究造成車內(nèi)噪聲超標(biāo)主要頻響特征,對地鐵上行線21 個區(qū)間的車內(nèi)噪聲進行全線測試。車廂內(nèi)布置麥克風(fēng)一個,振動傳感器二個,如圖7所示。

圖7 車廂內(nèi)噪聲測試

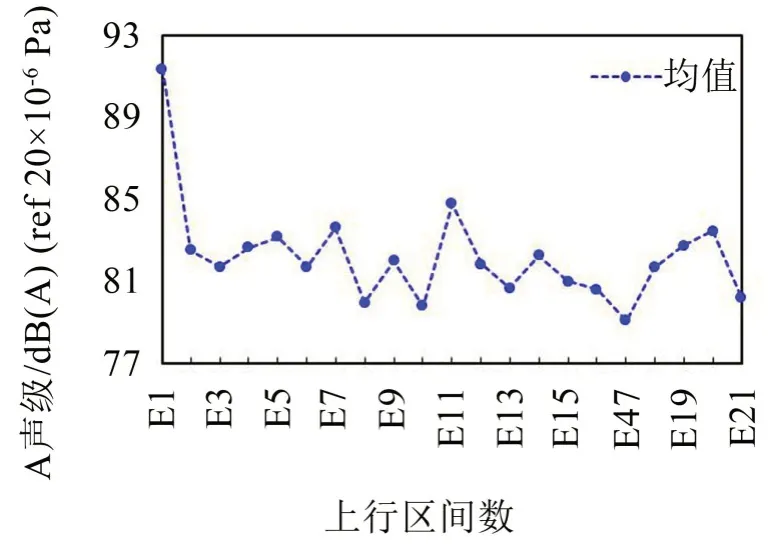

圖8為某地鐵上行線21個區(qū)間的車內(nèi)噪聲A聲級變化圖。

圖8 某線內(nèi)上行區(qū)間車內(nèi)噪聲

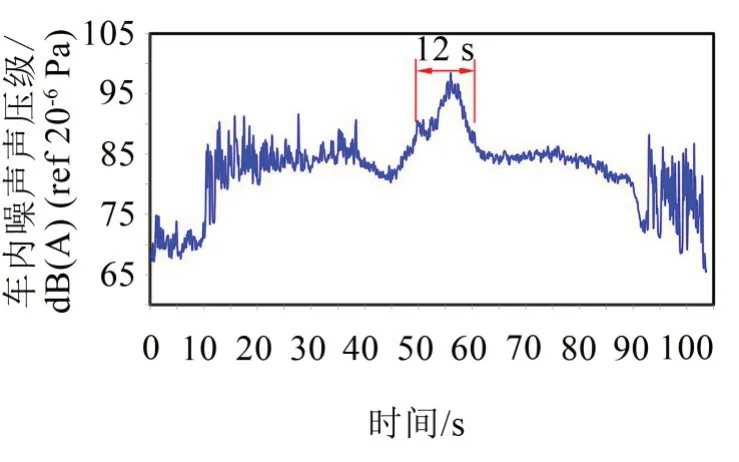

從圖8 可以得到,通過三次全線的測試的平均值,按照現(xiàn)行列車車廂內(nèi)噪聲標(biāo)準(zhǔn)全線三個區(qū)間超過了83 dB,分析主要原因三個區(qū)間基本為曲線浮置板地段,特別是E11 區(qū)間的線路半徑更是在350 m。因此,針對此問題,對E11小半徑曲線段的浮置板道床曲線段進行局部細(xì)化測試,測量從列車開始啟動到制動時停止,共計約106 s,從圖9中可以看出在列車行駛的48 s~60 s出現(xiàn)了噪聲凸顯峰值段,顯著噪聲段持續(xù)時間為12 s,且瞬時最大噪聲值達到98.5 dB(A)。

圖9 某區(qū)間上行車內(nèi)噪聲A聲級隨時間變化圖

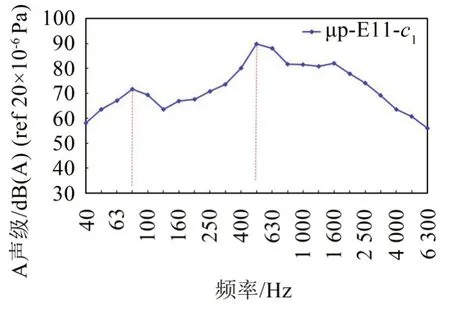

為了研究噪聲顯著段的頻譜特性,對圖9 的噪聲顯著段進行了傅里葉變換分析,結(jié)果如圖10 所示,發(fā)現(xiàn)噪聲顯著區(qū)段對應(yīng)的主要峰值頻率為500 Hz,主要影響頻段為400 Hz~630 Hz。

圖10 國內(nèi)某地鐵區(qū)間車內(nèi)噪聲顯著區(qū)段頻譜圖

3.2 車內(nèi)噪聲與鋼軌磨耗特性對比分析

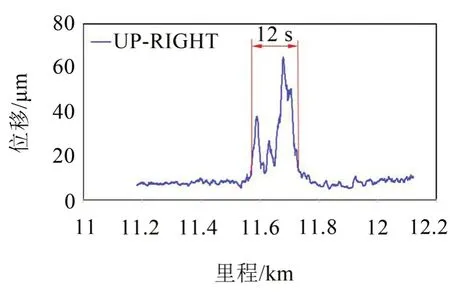

為研究此地鐵車廂噪聲顯著區(qū)段對應(yīng)的軌道不平順情況,對此線路為350 m 小半徑曲線浮置板軌道結(jié)構(gòu)的不平順歷程圖進行了現(xiàn)場調(diào)查,圖11為此區(qū)間上行鋼軌波磨位移隨里程圖。

圖11 國內(nèi)某區(qū)間上行鋼軌波磨位移隨里程圖

從圖11可得到,小半徑曲線段鋼軌磨耗及測試?yán)锍虅偤脤?yīng)上述第三節(jié)車廂內(nèi)噪聲聲壓級顯著區(qū)間試驗,顯著里程轉(zhuǎn)換成時間剛好為12 s。

圖6 給出了右軌峰值所對應(yīng)的主波長為31.5 mm,體現(xiàn)為短波磨特性,粗糙度約為20 dB。由公式(3)計算出的A 計權(quán)頻譜圖得到31.5 mm 中心短波長主峰值頻率為500 Hz,影響頻段為400 Hz~630 Hz,如圖12所示。

圖12 鋼軌1/3倍頻程A計權(quán)譜圖

4 結(jié) 語

本文以國內(nèi)某地鐵小半徑曲線段浮置板軌道結(jié)構(gòu)為研究對象,通過隧道內(nèi)的現(xiàn)場測試得到了鋼軌、道床橫向頻響特征及鋼軌的磨耗激勵特征,并深入剖析了曲線段浮置板軌道結(jié)構(gòu)橫向特征對車內(nèi)噪聲的影響機理。

(1)曲線段鋼軌波磨和浮置板軌道響應(yīng)特性

曲線段浮置板軌道鋼軌的橫向頻譜響應(yīng)特性主要峰值頻率為500 Hz,而實測鋼軌波磨波長為31.5 mm,在列車行車速度為60 km/h的條件下,波磨產(chǎn)生頻率也約為500 Hz,可以認(rèn)為列車與軌道接觸時,輪軌耦合波磨激勵作用頻率與軌道的響應(yīng)頻率基本吻合,因此加大了輪軌振動幅值,這便是曲線段車內(nèi)噪聲異常超標(biāo)的原因之一。

(2)曲線段鋼軌磨耗與車內(nèi)噪聲特性相關(guān)性分析的結(jié)果顯示列車經(jīng)過此地鐵小半徑曲線區(qū)間時在48 s~60 s時間段中車內(nèi)噪聲異常增大,且軌道粗糙度同樣區(qū)間11.57 km~11.73 km 里程內(nèi)鋼軌波磨異常增大,兩者這段恰能相互對應(yīng),由此得出結(jié)論為車廂內(nèi)噪聲異常增大是由于列車通過此研究曲線段的鋼軌波磨地段所致,且此段異常噪聲的主要峰值頻率主要集中在400 Hz~630 Hz。

(3)降低車內(nèi)噪聲的措施

鑒于研究線路區(qū)間車內(nèi)噪聲異常超標(biāo)現(xiàn)象與線路31.5 mm 短波波磨頻譜存在一一對應(yīng)關(guān)系,要降低車內(nèi)噪聲并達到國家標(biāo)準(zhǔn)要求以下,車廂噪聲400 Hz ~630 Hz 影響頻段是主要因素。建議以定期打磨鋼軌作為改善的主要措施,鋼軌打磨不僅可以有效解決車內(nèi)噪聲異常增大現(xiàn)象,打磨后軌道結(jié)構(gòu)振動也得以大幅度下降,但是打磨未能徹底消除鋼軌400 Hz~630 Hz 頻帶的中高頻振動,安裝300 Hz~800 Hz 的鋼軌諧振式調(diào)頻阻尼器進行吸振降噪處理可作為輔助的改善手段。