基于阻尼設計的電動汽車三銷節異響控制

高 超,趙要珍,曹 誠

(上汽大眾汽車有限公司,上海 201805)

NVH 是噪聲、振動與聲振粗糙度(Noise、Vibration、Harshness)的英文縮寫。這些構成了衡量汽車制造質量的綜合性指標,它們給汽車用戶的感受是最直接和最表面化的。車輛的NVH 問題是國際汽車業各大整車制造企業和零部件企業關注的問題之一,在汽車聲學設計中有著重要的意義。研究者針對汽車的某一個系統或總成進行建模分析,找出對乘坐舒適性影響最大的因素,通過改善激勵源振動狀況(降幅或移頻)或控制激勵源振動噪聲向車室內的傳遞來提高乘坐舒適性。

對于汽車而言,NVH 問題是處處存在的,根據問題產生的來源又可分為發動機、胎噪以及行駛過程中的氣動噪聲[1]。黃宗斌等[2]設計了一套以提高汽車NVH性能為目的的結構優化流程,期望通過較小的零部件改動,達到較大的汽車NVH 性能的改進。郝耀東等[3]運用組合優化方法遺傳算法(GA)和序列二次規劃法(SQP)組合進行魯棒性優化設計,在保證車內聲壓級水平的條件下降低車輛噪聲的波動性,并以某MPV 車型為算例進行優化設計,有效改善其NVH 性能。李直騰等[4]為改善某車型的NVH性能,對其車身結構進行研究與應變能分析,對抗石擊膠的噴涂與瀝青阻尼板的厚度進行優化,并進行NVH 性能測試,通過對測試結果進行對比分析,得出兩種阻尼材料優化方案的特性,具有工程參考價值。

伴隨著全球能源(特別是石油資源)危機、環境污染問題的日益嚴重,世界各國各大汽車廠商、科研單位都將研究重點轉移到節能環保的純電動汽車技術上。純電動車與傳統內燃機汽車相比,動力及傳動系統發生了巨大的變化。由于采用電機驅動,電動汽車在啟動加速及非高速(通常不大于60 公里/小時)行駛[5]的情況下,發動機噪聲振動情況都得到明顯改善,而原來被發動機振動和噪聲掩蓋的其他噪聲就凸顯出來。目前部分純電動車在啟動及工況變換時,車廂內會有異響且伴有明顯的車體振動,引起車內人員不適。分析原因,主要是由于傳動系統采用的萬向節在工況切換時撞擊引起的沖擊振動及由此所激發的噪聲,同時振動和噪聲會通過軸系傳遞給車體,從而影響車內NVH 狀況。因此,本文針對該類問題,采用粘貼阻尼的方法,通過數值仿真和臺架實驗確定最佳粘貼方案,在兼顧工藝、成本及散熱的條件下,以減小工況變換引起的異常振動和噪聲,從而有效改善電動汽車的NVH性能。

1 三銷節異常噪聲分析

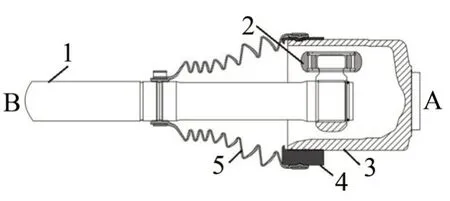

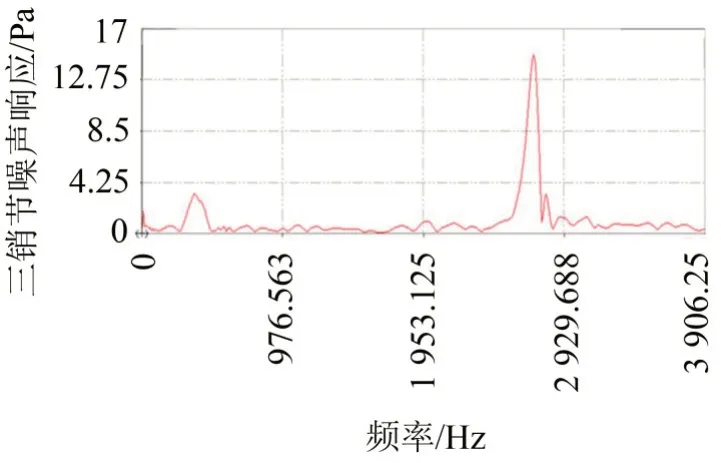

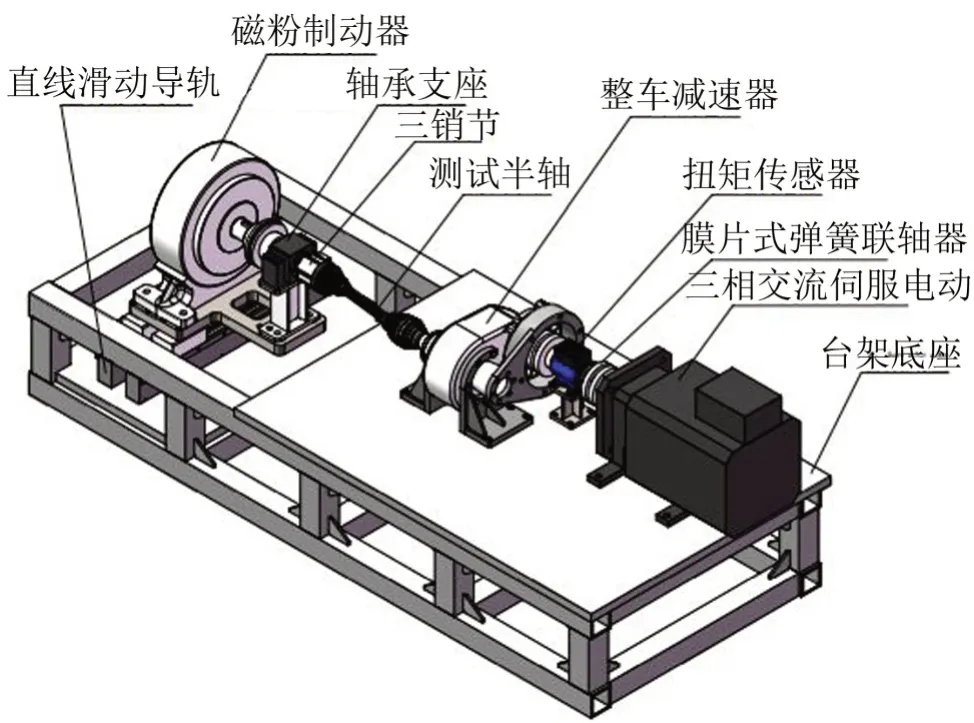

某型電動車傳動系統中采用三銷軸式的萬向節,如圖1 所示,在工況切換過程,即旋轉方向變換或旋轉速度突變過程中,會產生異常響聲。經實車測量,異響聲帶有明顯的沖擊噪聲特性,三銷節殼體在沖擊條件下的頻響曲線如圖2 所示,其中有兩個比較明顯的峰值頻率,分別為500 Hz 和2 600 Hz附近。

圖1 三銷節結構圖

圖2 三銷節沖擊頻譜

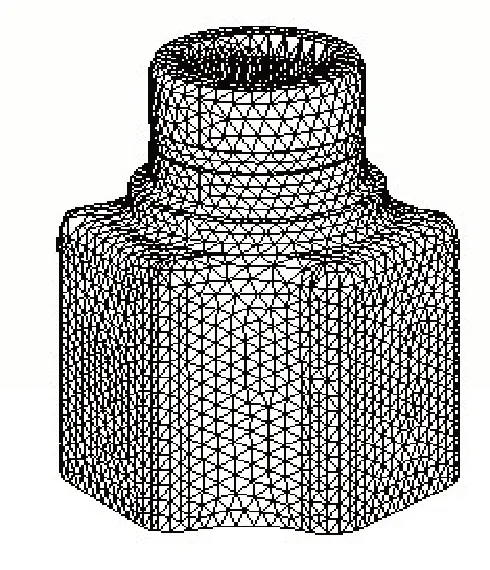

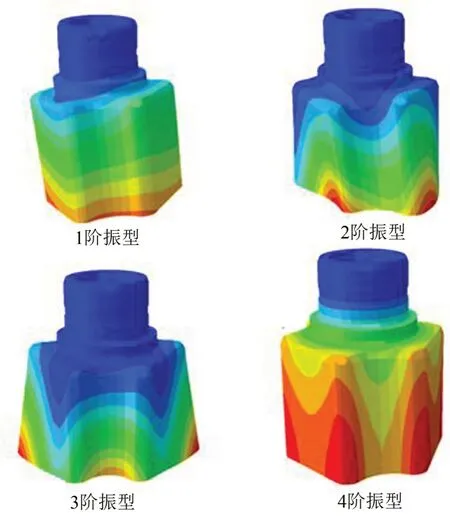

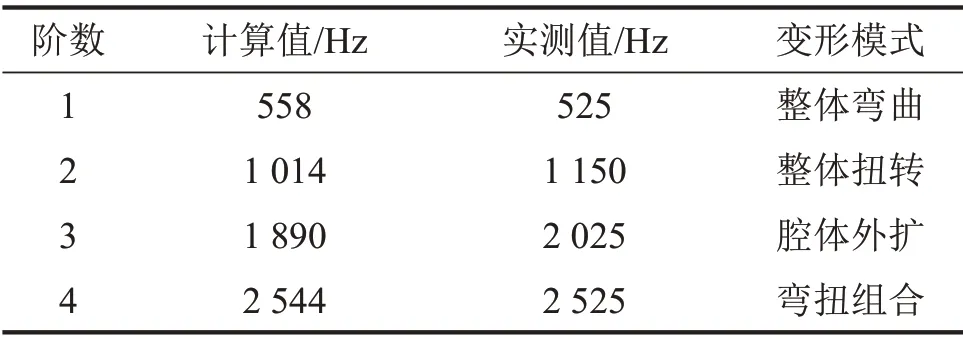

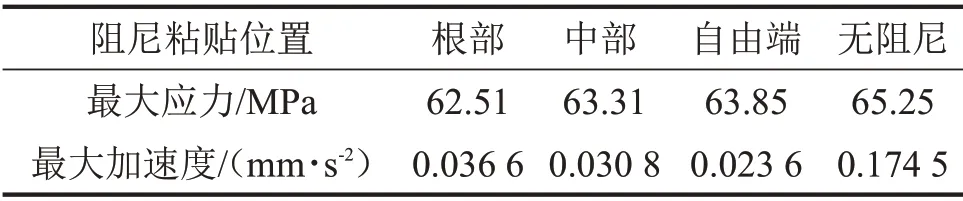

利用多點錘擊一點拾振的方法對三銷節殼體進行模態測試,識別其前4階固有頻率,測試臺架如圖3所示。同時建立三銷節有限元模型進行仿真計算,如圖4 所示。實測與計算所得前4 階固有頻率比較見表1,殼體前4階振型見圖5。

圖3 三銷節殼體模態測試

圖4 三銷節有限元模型

圖5 三銷節振型

表1 三銷節模態測試及計算結果比對

由表1 結果和噪聲頻譜的比對可見,模態測試所識別的殼體固有頻率基本與有限元計算結果吻合,誤差主要是由于兩者邊界條件差異所導致。

其次,噪聲響應譜在500 Hz 和2 650 Hz 附近有一個高峰,這兩個高峰值頻率正好對應殼體的第1和第4階固有頻率。根據上述結果,初步判斷電動車傳動軸系異響是由于工況變換時三銷節軸承撞擊滾道殼體,從而激發了殼體和軸系的模態所引起的。同時,由于殼體和傳動軸系均為金屬部件,結構阻尼非常小,導致這兩個頻率下噪聲和振動能量相對突出。

2 三銷節異常噪聲抑制措施

如上所述,三銷節異常噪聲主要是由于工況變換時,三銷節軸承撞擊滾道殼體從而激發了軸系和殼體的模態所引起。從理論上講,減小軸承和殼體之間的間隙可以減小撞擊力,從而減小所引起的噪聲。但是通常情況下,減小間隙容易使軸承卡死在殼體內;另一方面,對傳動軸系和殼體結構的改動又涉及到可靠性和安全性的重新論證。因此,針對測試頻譜的峰值,在滾道殼體上粘貼阻尼材料以抑制是最簡便且經濟的方法。

阻尼材料的選擇,首先要考慮其機械性能,即楊氏彈性模量損耗因子、扯斷強度等。同時,由于軸承在三銷節殼體內撞擊和高速滾動,會產生一定熱量。這些熱量要通過殼體外表面散掉,而橡膠導熱性較差且多數不耐高溫,因此在設計時必須兼顧其熱力學性能。

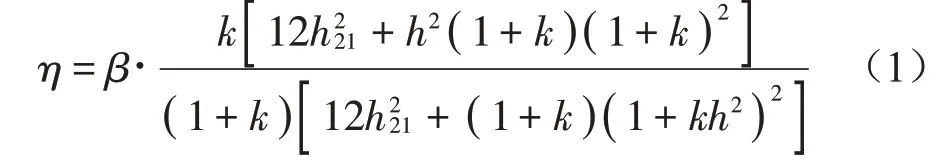

根據上述要求,選擇丁基橡膠作為阻尼層基料。考慮到成本、工藝及散熱要求,采用自由阻尼的形式。這時結構的等效損耗因子η可以由式(1)計算得[6]:

其中:β為阻尼層的損耗因子,h為阻尼層厚度與滾道殼體厚度之比,k為阻尼層拉伸剛度與殼體拉伸剛度之比,h21為阻尼層和殼體中線間的距離。

進一步,根據參考文獻[7],材料的導熱熱阻R定義為溫升(單位:開氏溫度K)與導熱量(單位:W)之比,如公式2:

其中:Φ為導熱量,ΔT為殼體內外溫度差,λ為材料的導熱系數,A為換熱面積,δ為導熱層厚度。由于滾道殼體前后端要與傳動軸和變速箱連接,阻尼層只能粘貼在滾道殼體側面。這時殼體總傳熱熱阻相當于粘貼阻尼部分的殼體熱阻與阻尼層熱阻串聯后再與未粘貼阻尼部分熱阻并聯的結果。

在確定阻尼粘貼方案前,基于上述參數,分別計算了滾道殼體在不同阻尼層粘貼方案下的沖擊響應及殼體總熱阻隨阻尼層參數的變化。圖6所示的是不同阻尼層厚度條件下導熱熱阻隨阻尼層(在殼體側面)粘貼面積百分比的變化。

圖6 總導熱熱阻隨阻尼粘貼面積百分比的變化

由圖中曲線比較可見:在阻尼層粘貼面積百分比較小(<60%)的情況下,殼體總導熱熱阻基隨阻尼層厚度基本無變化,但當粘貼面積增大后,總熱阻隨阻尼層厚度增大而增大。但根據殼體散熱要求,希望總熱阻不大于0.01 K/W 因此阻尼粘貼面積比希望控制在50%左右。

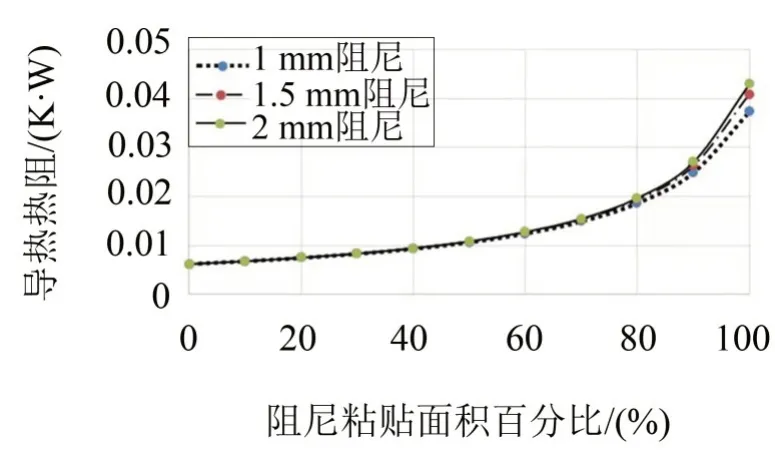

表2 所示的是同等沖擊載荷的條件下,不同阻尼粘貼方案下滾道殼體最大加速度響應。

表2 不同阻尼粘貼方案下沖擊最大加速度及應力

由表中數據可見:阻尼的粘貼能有效抑制殼體在沖擊載荷下因模態被激發而產生的速度及加速度響應,且在部分粘貼阻尼的情況下,粘貼靠近自由端的效果優于靠近根部和中部。綜合熱阻與沖擊響應的計算結果,改進方案決定阻尼粘貼方案為:采用1 mm 厚自由阻尼,在三銷節滾道殼體靠近自由端處50%的側面粘貼。

3 試驗驗證

為了驗證阻尼方案的有效性,將粘貼阻尼后的三銷節安裝于測試臺架上,測量其工況變化時的沖擊加速度及噪聲,并與原三銷節測試結果進行比較。試驗臺架如圖7所示,變頻電機模擬電動車發動機,動力經傳動軸連接到三銷節,三銷節輸出端連接測功器,以模擬負載。全部設備和軸系都安裝于剛性基座上。

圖7 測試臺架

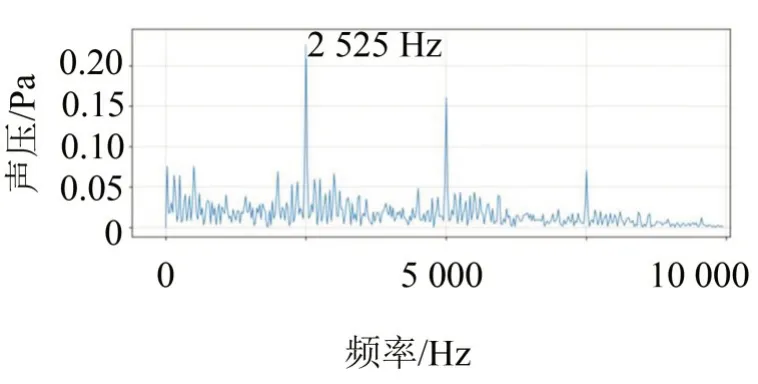

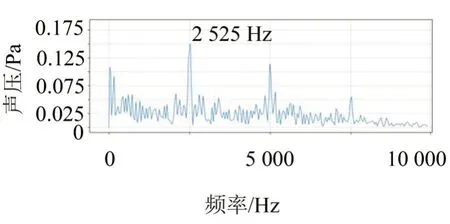

測試開始時,離合器脫開。伺服電機輸出動力,當轉速達一定程度后離合器合上,將動力傳輸至測功器端。布置于距離三銷節1米處的傳聲器記錄下工況變換過程中聲壓時程曲線,經截取后進行FFT,其線性噪聲頻譜如圖8和圖9所示。

圖8 測試頻譜(改進前)

圖9 測試頻譜(改進后)

由圖8 和圖9 的比較可見,粘貼阻尼后525 Hz及2 525 Hz的振動峰值得到了有效的抑制。將全頻域(20 Hz~10 kHz)頻譜曲線經過"A 計權曲線"加權后,按式(3)進行積分(能量求和):

可得到A 計權聲壓級。結果為:改進前工況變換時三銷節一米處的聲壓級為63.9 dB(A),而改進后聲壓級為57.6 dB(A),降低了約6.3 dB,驗證了阻尼的有效性。

4 結語

針對電動車工況變換時三銷萬向節產生的異響,通過模態分析,確定了引起異響的基本原因。綜合考慮減振和散熱因素后,采取局部粘貼阻尼的方法,經試驗驗證取得了良好的效果。由數值計算及實驗結果可見:

(1)三銷節軸承撞擊殼體,激發殼體模態從而引起的噪聲,是電動車工況變換時異響的主要原因。

(2)在殼體外粘貼阻尼可以有效抑制殼體模態從而降低異響噪聲,但當阻尼層厚度達到一定程度后,減振效果增加不明顯。

(3)兼顧殼體散熱要求,在殼體外表面部分粘貼阻尼可以起到抑制振動的效果,且阻尼層粘貼在自由邊附近效果更明顯。