某大型工業廠房振動檢測與減振分析

張宜聰,張紀剛,程 赟,時成龍,張夢琳

(1.青島理工大學土木工程學院,山東青島 266033;2.軍事科學院國防工程研究院,北京 100036)

隨工業技術的革新以及工業需求的快速增長,越來越多的大型動力設備被安裝于廠房內部,機械設備運行時會產生較大的多變載荷,引起廠房結構不良振動。這種振動輕則降低廠房內部操作人員的舒適度,降低生產設備的精度,減小設備儀器的使用壽命,影響企業的生產效率;當振動超過一定限值時,廠房整體振動或者扭轉,引起裝飾裝修、屋面防水等附屬結構損壞,甚至會造成廠房結構破壞或者倒塌。針對工業廠房的振動問題,我國編制《建筑工程容許振動標準》(GB50868-2013)、《多層廠房樓蓋抗微振設計規范》(GB50190-1993)等多部設計規范,廠房振動設計采用動力系數放大的方法[1—2],雖提高了結構的承載力,但無法對結構共振及受迫振動全面考慮。

針對既有工業廠房異常振動,沈朝勇等[3]基于現場檢測分析,提出外包鋼板增大結構剛度的方法,很好地解決了廠房設備擾動過大的問題;曾新發等[4]通過對某框架廠房進行動力檢測及有限元建模分析,為避免結構振動變形較大,提出設備應盡可能布置在結構剛心,且設備運行頻率遠離廠房第一階振動頻率,為工業廠房減振設計提供了參考。江志昊等[5]針對某面粉廠打麩機擾動過大的問題,提出在廠房頂部安裝多臺調諧質量阻尼器(Tuned Mass Damper,TMD)控制系統,并取得顯著減振效果;飛機、動車等對建筑結構的擾動是熱點話題之一,針對西安北站大跨度樓蓋振動,陳興等[6]等設計提出多重調諧質量阻尼器系統,并通過對比分析,該系統減振率高達89.2%,有效提升了候車廳乘客的舒適度。

為解決工業廠房復雜的振動問題,本文通過對某大型工業廠房主體結構異常振動進行研究分析,根據企業生產實際及廠房結構提出合理的減振措施,并利用有限元對減振系統設計參數進行優化。

1 廠房振動測試

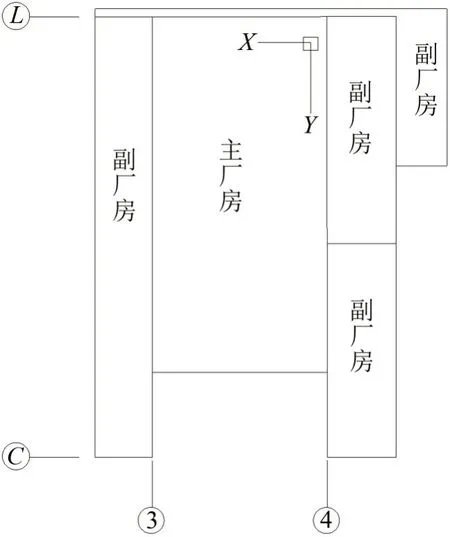

某大型工業廠房區由主廠房及多個副廠房組成,為更好地對結構振動響應進行分析,將廠房結構進行向量化,以主廠房短軸方向作為坐標軸X向,主廠房長軸方向為Y向,廠房高度方向為Z向,其建筑平面布置如圖1所示,主廠房為地上一層,建筑高度14 米,跨度24 米,副廠房高度7 米。工程設計于2013年3月,結構安全等級為二級,使用年限為50年。主廠房結構形式為鋼筋混凝土排架結構,屋面采用鋼屋架上鋪輕質預制板,副廠房為鋼筋混凝土框架結構。

圖1 工業廠房平面布置圖

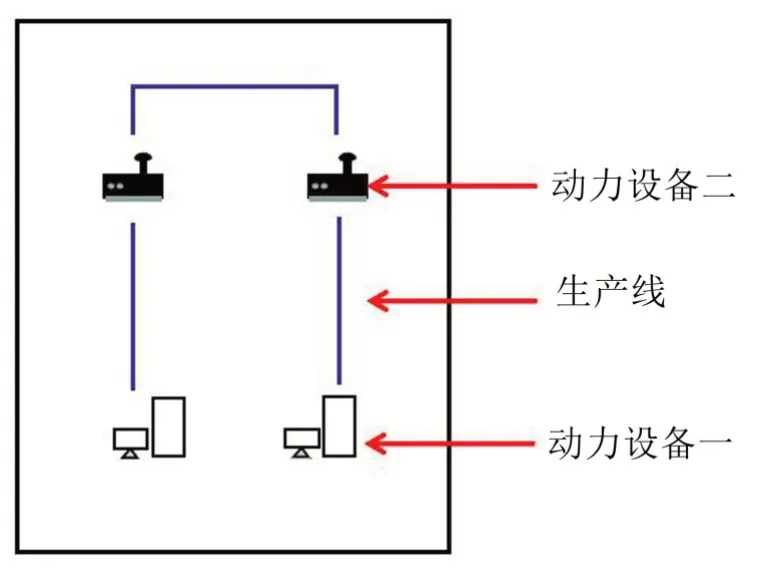

因企業生產需求,主廠房內部裝有多臺大型動力設備,副廠房內部無生產設備,動力設備布置如圖2所示。設備生產線沿廠房中心對稱分布,為減小動力設備運行對主廠房結構的擾動,動力設備安裝完全脫離廠房建筑結構,設備基礎與地基剛性連接,在生產設備與主廠房結構基礎之間設置隔振溝,主廠房結構未采用隔振措施。由前期調研可知,當動力設備運行時,設備基座處產生劇烈振動,嚴重影響工作人員的正常工作,同時,長期的振動導致主廠房屋面防水系統過早失效,屋面多處出現滲水、漏水等現象。

圖2 主廠房內部設備分布圖

引起工業廠房異常振動的原因具有多樣性,開展現場動力檢測是分析結構振動原因最直接的手段,對廠房結構動力特性參數開展分析,以判斷引起結構異常振動的原因。

1.1 測點布置

根據現場勘測,機械設備均布設于主廠房內部,且主、副廠房結構相對獨立,因測量儀器數量有限,僅對主廠房振動響應進行檢測。為得到科學合理的檢測數據,加速度傳感器布設需要考慮以下幾點[7—8]:

1)在結構的中心位置和接近機器設備的位置安放加速度傳感器;

2)把加速度傳感器安放在振感強烈的位置;

3)加速度傳感器布設位置要考慮結構動力特性;

4)安放的加速度傳感器應考慮動態信號采集分析系統和信號接收導線的實際情況,在不隨意移動加速度傳感器的狀況下對結構進行動力特性測試。

遵循測點布設原則,在主廠房角柱柱底、3 號軸線中柱柱底、動力設備基座等處布設1#、2#、3#、4#測點;在角柱柱頂、3號軸中柱柱頂、屋架中心布設5#、6#、7#測點;在屋面板角、板面中心、板邊緣中心布設8#、9#、10#測點。

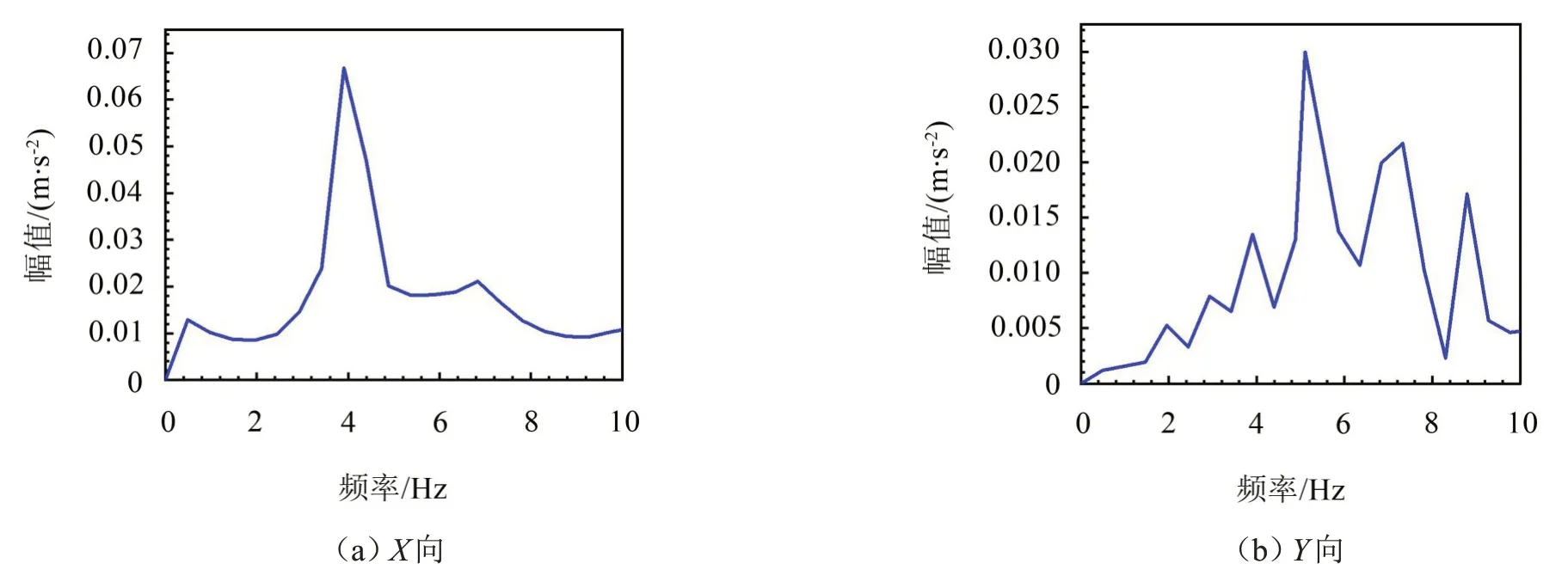

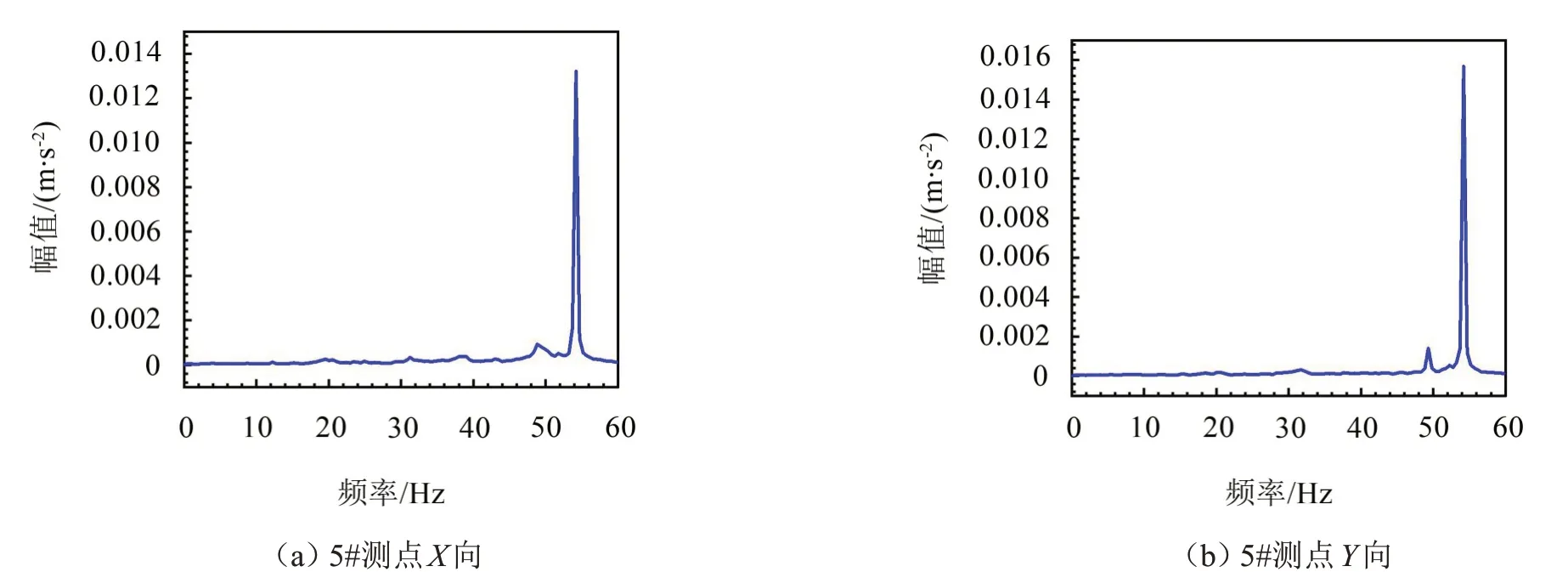

1.2 結構自振頻率測試

工況1無動力設備運行,利用車輛經過、氣流運動等外界環境對結構進行激勵,通過對環境激勵下結構響應進行計算分析,確定廠房結構的自振頻率及振動特征[9—10]。脈動法具有無損傷、無需人工激勵等優點,更適合大型結構動力特性的檢測。環境激勵下5#測點幅值譜曲線如圖3所示。

由圖3 中5#測點幅值譜曲線可知,主廠房結構第1階振動頻率為3.91 Hz,結構振型特征X向平動;主廠房結構第2 階振動頻率為5.10 Hz,結構振型特征Y向平動。根據現象動力特性檢測結果,主廠房結構Y向振動頻率高于X向振動頻率,與排架結構Y向剛度較高相吻合。

圖3 5#測點幅值譜曲線

1.3 設備激勵結構響應

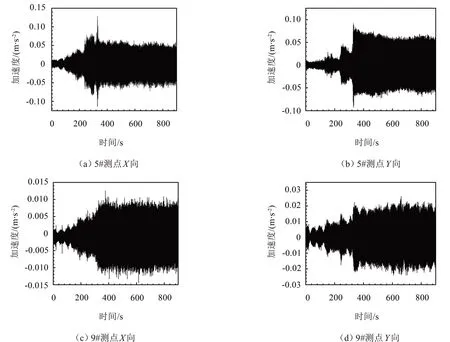

工況2 有動力設備運行,通過對動力設備激勵下主廠房結構振動響應記錄分析,得到引起主廠房結構異常振動的原因及結構振動形式,進一步為減振設計提供數據參考。根據工作人員的操作手冊,動力設備將由靜止狀態開始運行,前5 分鐘轉速為30 rad,低頻率的運行對生產線設備進行預熱,避免轉速劇增造成儀器損壞;隨后5 分鐘動力設備轉速均勻增大,直至達到最高轉速3 300 rad,保持最高轉速運行15分鐘。其中5#、9#測點加速度時程曲線如圖4所示。高頻動載激勵下主廠房5#測點加速度幅值譜曲線如圖5所示。

根據圖4 中柱頂(5#)、屋面(9#)等測點加速度時程曲線可知,在外界荷載擾動下,主廠房結構處于一種簡諧振動狀態,隨著動力設備轉速的不斷提升,受到擾動不斷增大,當動力設備運行平穩后,主廠房結構振動響應趨于穩定;由5#測點可知,在機械設備快速提高運轉功率的過程中,某一時刻擾動頻率與結構固有頻率接近,造成振動響應突然增大,此現象隨轉速的再次變化而消失。根據各測點振動響應分析,當動力設備達到最高轉速時,主廠房結構未出現共振現象。

圖4 設備激勵下結構加速度時程曲線

由圖5可知,當電機轉子達3 300 rad時,主廠房結構振動頻率為54 Hz,與動力設備運行頻率相近,設備擾動頻率遠離主廠房固有頻率,引起主廠房異常振動原因主要是自身剛度不足,在高速運轉設備激勵下時,結構主要承受高頻受迫振動。在設備擾動下,結構各測點加速度峰值如表1所示。

圖5 設備3 300 rad時結構振動頻譜曲線

表1 試驗廠房各點加速度峰值表/(m·s-2)

根據表1可知,當動力設備運行時,設備基座處產生較大的振動響應,并引起主廠房結構多向振動,隨著建筑高度的增加,振動響應逐漸衰弱,因廠房屋架跨度大、剛度低等因素,相同高度情況下,鋼屋架振動響應相對較大。

2 現場振動測試評價

依據日本煙中元弘[11]對建筑振動允許值的總結研究,為保證廠房結構安全,結構振動加速度應小于0.102 g(0.996 m/s2);在高頻設備擾動下,主廠房屋面結構最大水平加速度為0.194 m/s2,屋架最大加速度為0.837 m/s2,遠低于結構安全允許值,振動不會引起結構較大變形,但長期的振動易造成構件疲勞損傷,為保障廠房結構安全,需定期對結構進行安全健康檢測。

根據《機械振動與沖擊建筑物的振動振動測量及其對建筑物影響的評價指南》GB/T14124-2009中對各類振源激勵下結構響應范圍進行總結,對于安裝大型機械且機械與建筑無直接連接的廠房結構,振動主要沿地面傳遞,結構振動加速度響應不得高于1 m/s2。根據現場檢測,在動力設備擾動下,主廠房結構加速度響應遠低于結構振動允許值,振動不會對廠房結構造成損壞,結構處于安全限值內。

根據表1 各測點加速度峰值可知,地面加速度峰值為0.264 m/s2,遠低于《建筑工程容許振動標準》中規定人員舒適加速度上限值2.016 m/s2,振動不會引起操作人員的不適。

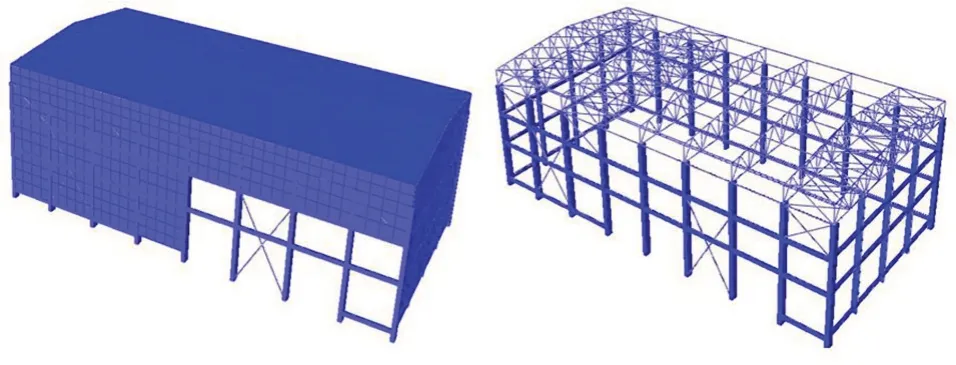

3 工業廠房有限元分析

因企業生產需求的不同,動力設備運轉功率不同,對主廠房結構擾動也不相同,當動力設備振動頻率與主廠房結構固有頻率相近時,引起結構共振響應,結構產生較大的變形,對主廠房結構造成損傷,影響企業的正常生產。因檢測時間、檢測儀器的限制,現場無法對動力設備所有運轉工況進行檢測,為更好地對主廠房進行減振設計,基于有限元軟件對不同頻率擾動下主廠房結構振動響應進行計算。根據相關圖紙、圖集建立有限元模型,主廠房有限元模型如圖6所示。

圖6 工業廠房有限元模型

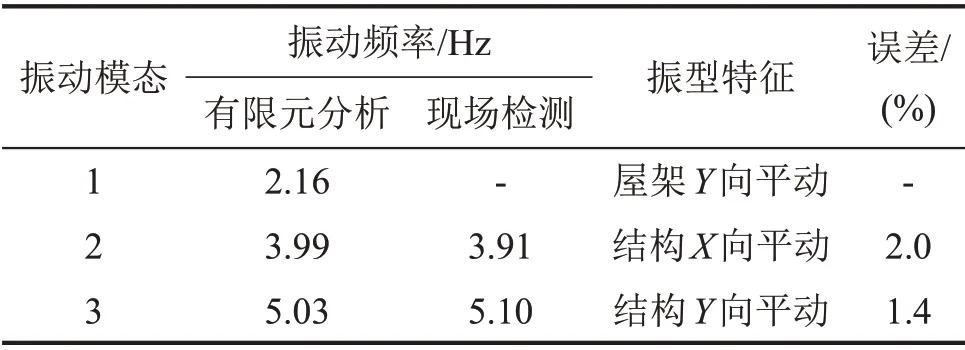

3.1 有限元模態分析

模態是結構固有屬性,表現于振動頻率、振型特征等多個方面,通過有限元計算與現場檢測的對比,驗證有限元模型的準確性。本文基于有限元頻率提取分析步,采用Lanczos求解器對無阻尼狀態下振動模態進行計算,并將計算結果與現場檢測結果進行對比,結果如表2所示。

表2 有限元計算與現場檢測對比

根據有限元計算結果顯示,結構第一振動頻率為2.16 Hz,上部結構屋架層整體Y向平動;結構第二振動頻率為3.99 Hz,結構振型特征為整體X向平動;結構第三振動頻率為5.03 Hz,振型為整體Y向平動,其中短軸處柱變形較大。廠房屋架、廠房X向剛度相對較低,在外界荷載的激勵下易產生較大變形。通過有限元計算與現場檢測對比,有限元計算第二、第三振型特征與現場檢測第一階、第二階振型一致,計算結果誤差較小,證明有限元模型能夠反映主廠房結構真實狀態。

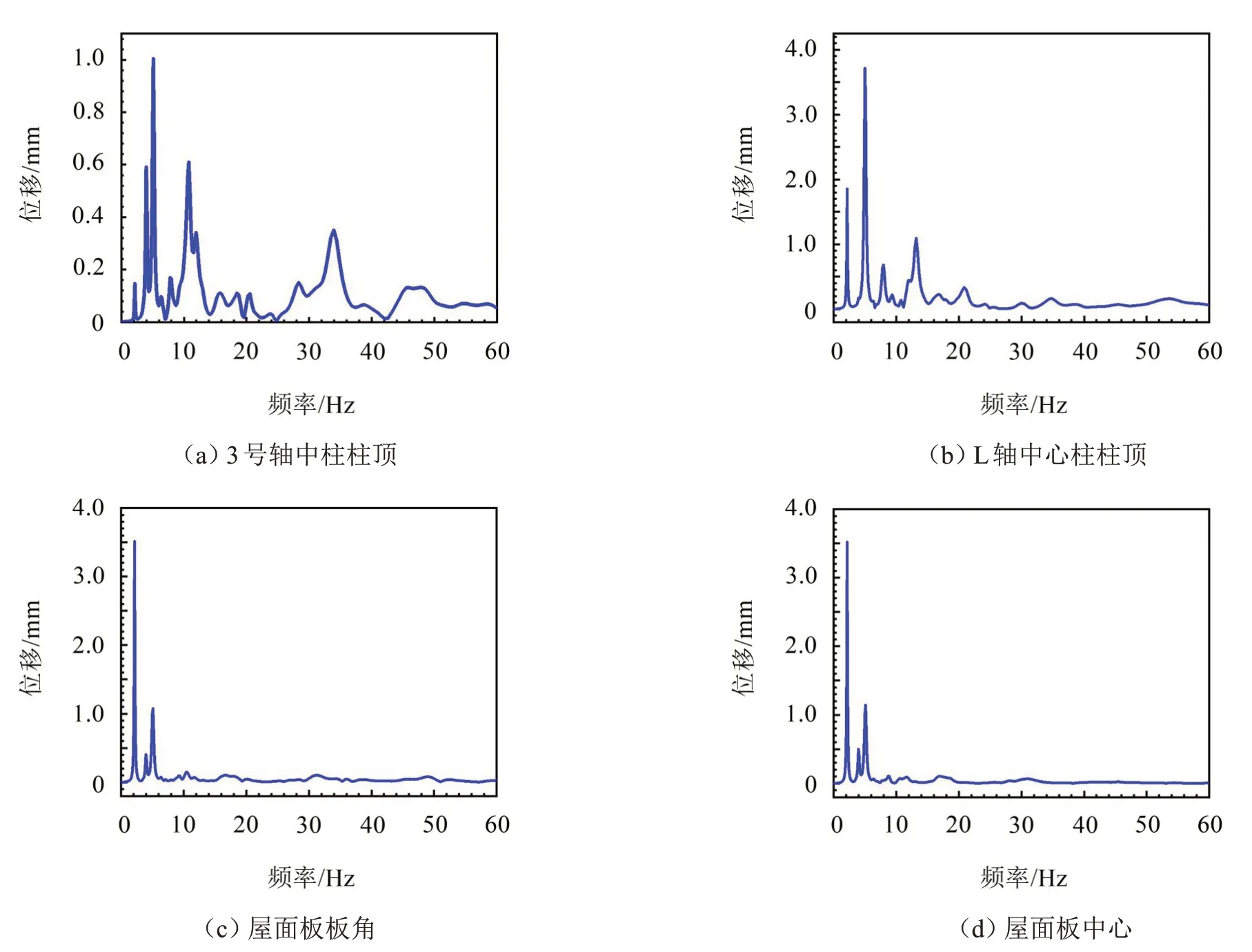

3.2 工業廠房諧響應分析

為避免動力設備激勵引起主廠房結構共振,同時為減振設計提供數據參考,利用有限元軟件對結構的共振頻率進行計算。根據現場檢測,動力設備運轉頻率最高為55 Hz,對主廠房有限元模型進行諧響應計算,掃頻范圍為0~60 Hz,三軸中柱柱頂、L軸中柱柱頂、屋面板板角、屋面板中心等結點位移-頻譜曲線如圖7所示。

圖7 模型節點頻率-位移曲線

根據有限元頻譜-位移曲線可以看出,當動力設備運行頻率為2.17 Hz、3.97 Hz、5.0 Hz時,主廠房結構產生較大振動,主要原因為外界激勵與主結構振動頻率接近,引起結構共振響應。根據有限元計算結果,主廠房結構Y向平動為主要陣型,參振質量最高,同時結合廠房實際生產需求,確定結構最易產生共振的頻率為5.0 Hz,其中3 號軸中柱柱頂、L 軸中心柱頂、屋面板板角、屋面板中心處變形分別為1.10 mm、3.64 mm、1.07 mm、1.15 mm,廠房短軸結構振動響應最大。

4 減振設計及優化

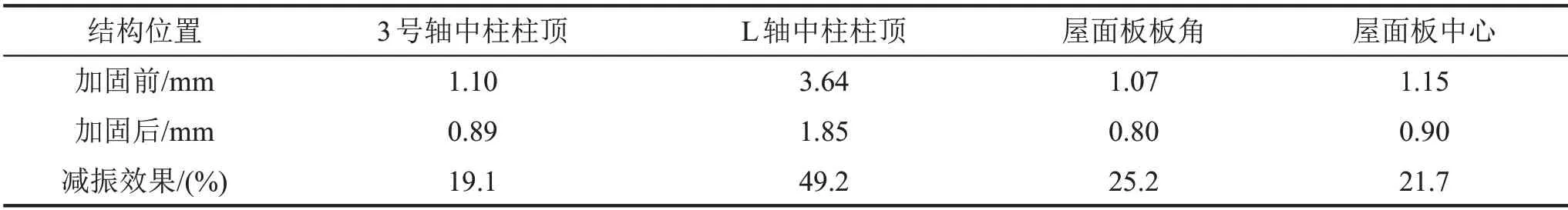

基于現場結構檢測、有限元模態分析,試驗廠房短軸結構剛度較低,易受外界荷載擾動。結合工業廠房結構形式,提出在軸3~4號短軸柱間布設兩組斜支撐,每組支撐選用兩根截面尺寸為L90×10的角鋼交叉連接,利用有限元對加支撐后模型進行分析,結果如表3所示。

由表3 分析可得,增設柱間支撐能夠提高結構剛度,降低結構振動變形,減小動力設備運行的擾動,由有限元對比分析得出,增設柱間支撐能夠減小下部結構49.2%的變形,同時能夠降低屋面層振動響應。

表3 主廠房結構加固前后變形對比

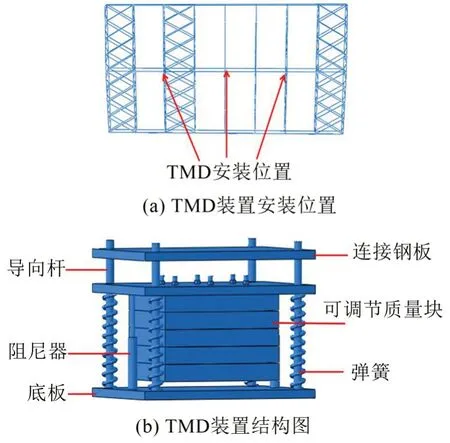

對于結構共振等復雜狀況,增大結構剛度減振效果較差,常規做法是改變設備振動頻率使其遠離結構固有頻率,對于無法改變共振頻率的特殊工業廠房,安裝調諧質量阻尼器為其振動控制提供了解決方案。TMD 控制系統是由廠房結構及子結構組成,通過改變子結構質量或剛度改變其自振頻率,使子結構自振頻率接近廠房結構的基本頻率或者激勵頻率,當廠房結構受設備激勵而振動時,子結構就會產生一個與廠房結構振動方向相反的慣性力,并將慣性力作用于廠房結構,使廠房結構的振動響應不斷衰減并受到控制[12-14]。本廠房基于TMD調頻、減振的優勢,通過控制調頻質量阻尼器系統的開關,使廠房能夠承受各種頻段下的擾動,滿足企業不同生產需求。

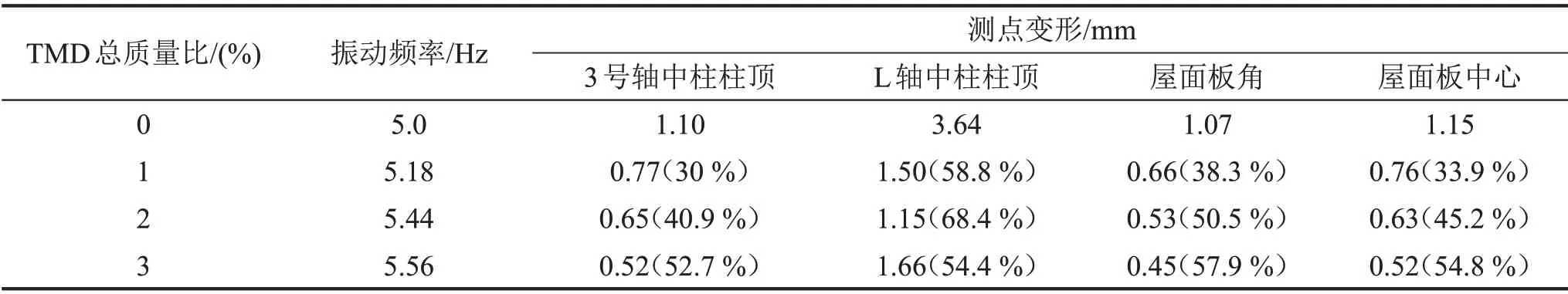

在TMD系統的設計中,需根據工程實際狀況設計合理的質量比、頻率比,阻尼比。根據廠房結構形式,為減小附加質量對主體結構擾動過大,擬定在屋架處均布三臺TMD 減振控制系統,安裝位置如圖8(a)所示,TMD裝置質量塊選用實心鐵塊疊加,通過彈簧與底板連接,控制質量塊的變形,為增加系統耗能能力,增設小孔徑阻尼器。TMD控制系統調控頻率設定為5.0 Hz,阻尼比恒定2%,總質量比由1%增加至3%,利用有限元分析安裝TMD系統廠房的減振效果,分析結果如表4所示。

表4 TMD控制系統減振分析

圖8 TMD裝置安裝圖

根據有限元分析結果顯示,在廠房屋架層安裝TMD 控制系統具有較好的振動控制效果,TMD 控制系統在阻尼比、頻率比等參數不變的情況下,系統的振動控制效果隨設計質量的增加而增大,當質量比由2%增加至3%,減振效果變化較小。綜合廠房安裝空間及經濟性,質量比為2%時系統控制效果最佳,最高減振率達到68.4%,同時,由于控制系統的作用,結構振動頻率避開設備運行頻率,有效避免設備激勵引起結構共振。

5 結語

當動力設備運轉時產生較大振動,振動由基礎傳遞到結構,引起廠房結構整體振動。基于結構安全及人體舒適度等方面對廠房振動響應進行檢測,結合有限元計算分析,得出廠房異常振動原因及振動特征,并根據結構形式及現場檢測分析結果提出加強局部剛度和安裝調諧質量阻尼器等多種減振方案,通過對某工業廠房的振動響應分析研究,得到結論如下。

(1)當設備轉速達到3 300 rad 時,結構未產生共振現象,結構振動是因為自身剛度不足;根據各測點加速度峰值得到,結構最大加速度(峰值為0.194 m/s2)位于剛度較弱的鋼屋架,遠低于結構振動加速度限值0.996 m/s2,振動不會對結構造成損壞。

(2)設備運行對結構造成一定擾動,振動不會引起場區內工作人員的不適。

(3)安裝柱間支撐能夠增加結構剛度,減小主廠房結構振動響應。

(4)安裝多臺調諧質量阻尼器具有較好的振動控制效果,通過TMD 控制系統的作用,改變主廠房結構振動頻率,避免設備擾動引起廠房結構共振。