某符合TSI標準的動車組側部內(nèi)裝優(yōu)化

劉 亮

(中車株洲電力機車有限公司,湖南 株洲 412000)

0 引言

動車組的內(nèi)裝界面作為重要的人機界面,體現(xiàn)了車輛的顏值,其布置及結構設計需要綜合考慮美觀、舒適性、安全性以及可維護性等諸多因素,同時更需要結合客戶個性化的需求[1]。國外動車組列車的內(nèi)裝風格與國內(nèi)動車組差異較大,尤其是符合TSI標準的動車組列車,相關標準要求更為嚴苛,人機工程的要求與國內(nèi)相比也有較大區(qū)別。TSI(Technical Specification for Interoperability)是歐盟鐵路互聯(lián)互通技術規(guī)范的簡稱,某符合TSI標準的動車組為低地板鉸接六節(jié)編組動車組列車,基于個性化需求及相關標準,車內(nèi)設置有商務座椅、防火隔斷、衛(wèi)生間、吧臺、多功能區(qū)、輪椅區(qū)等,結構較為復雜緊湊,相關標準要求也較嚴格。文章主要著眼于其側部內(nèi)裝,通過分析其典型結構,在結構方案、工藝方法上進行優(yōu)化,以解決裝配工藝性差、重點尺寸無法保證、不同工序交叉影響的不便等,提升車輛內(nèi)裝裝配的質(zhì)量和效率。

1 側部內(nèi)裝簡介及結構分析

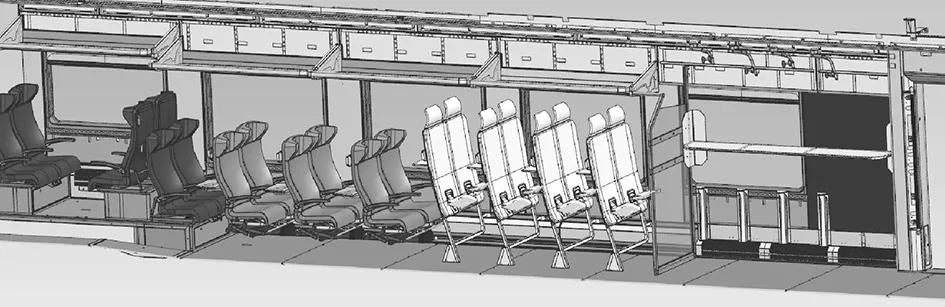

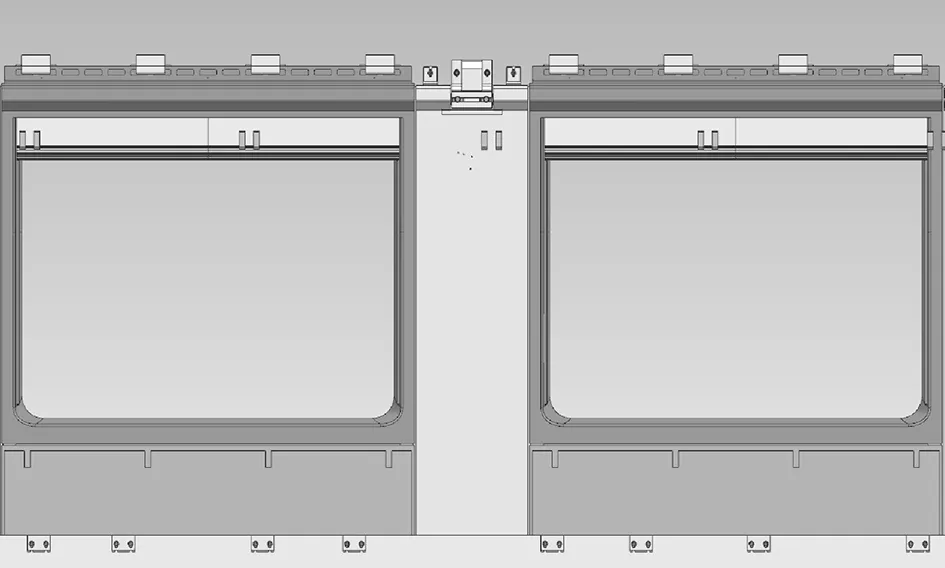

該動車組列車采用低地板鉸接結構,側部內(nèi)裝部件主要有側墻、加熱器、加熱器罩、行李架、門立柱罩、屏風、側頂板等,如圖1所示。部件集成度高,結構緊湊,關聯(lián)尺寸多,存在很多交叉安裝,為精簡結構、優(yōu)化工藝、提高質(zhì)量,對其進行分析并優(yōu)化。動車組側部內(nèi)裝效果圖見圖2。

圖1 動車組側部內(nèi)裝結構示意圖

圖2 動車組側部內(nèi)裝效果圖

2 內(nèi)裝優(yōu)化

2.1 側墻

側墻采用模塊化結構設計,精簡側墻布置及種類。基本以側窗玻璃劃分模塊區(qū),每個模塊區(qū)主要包含窗口墻板、側墻間板、下側墻3個部分(見圖3)。僅在車輛高低地板區(qū)及多功能區(qū)存在結構及尺寸上的差異。窗口墻板上集成有遮陽簾,為便于后期的維護需求,在安裝結構上進行優(yōu)化,窗口墻板采用自下而上的插接方式進行安裝,與頂部內(nèi)裝在結構上進行隔離,且可以單獨拆卸。

圖3 側墻結構示意圖

側墻每個模塊區(qū)的安裝順序為側墻間板—窗口墻板—下側墻,為保證窗口間板安裝后與側墻間板的對接縫隙以及配合臺階,側墻間板安裝重點控制其跨度、距離地板面的高度以及其與側窗玻璃的間距。同時利用側墻間板為行李架安裝座進行定位,調(diào)整其安裝的高度及縱向跨度尺寸,確保后期行李架、屏風相關關聯(lián)部件安裝接口尺寸良好。

2.2 座椅

整車座椅種類較多,主要有商務座椅、二等經(jīng)濟座椅、座椅箱座椅、斜靠座椅、家庭座椅、折疊座椅等,大多采用懸臂結構,安裝接口在車輛側部C型槽,采用螺紋塊預埋,座椅貼合側部內(nèi)裝板后使用螺栓在外側旋入緊固。預埋螺紋塊的方式在制造環(huán)節(jié)存在位置易偏差且不易觀察的缺陷,受空間限制,安裝過程中不便對孔及控制螺栓旋入長度。在結構上進行優(yōu)化,更改為預埋組合螺桿,即T型塊和六角螺栓組合預埋,螺桿伸出。座椅安裝時將座椅基座的安裝孔對正螺桿穿入,使用六角螺母在外側緊固,便于緊固操作以及確認螺紋嚙合情況,同時也便于觀察預埋件位置是否正確。

2.3 加熱器及加熱器罩

車輛在側部靠近地板位置設置電加熱器輔助供熱,外部安裝加熱器罩。由于車輛側部集成了側墻、座椅、加熱器、加熱器罩以及地線等附件,使得多個部件共用同一條車體C型槽,且由于部件重量布置、載荷及使用工況存在差別,緊固件型號存在不同,且大多都采用預埋提前放置。另外,考慮車體強度及加工量,車體C型槽開缺口數(shù)量較少,預埋件數(shù)量及種類較多,位置不易精準定位,導致預埋出錯率高且糾正整改過程繁瑣。針對此問題對安裝緊固件預埋位置統(tǒng)一分析,在工藝管控方法上采用整合預埋,即多個部件的預埋件合并統(tǒng)一放置,并取消加熱器、加熱器罩緊固件的預埋,改為使用旋轉(zhuǎn)T型螺栓,可后期放入。

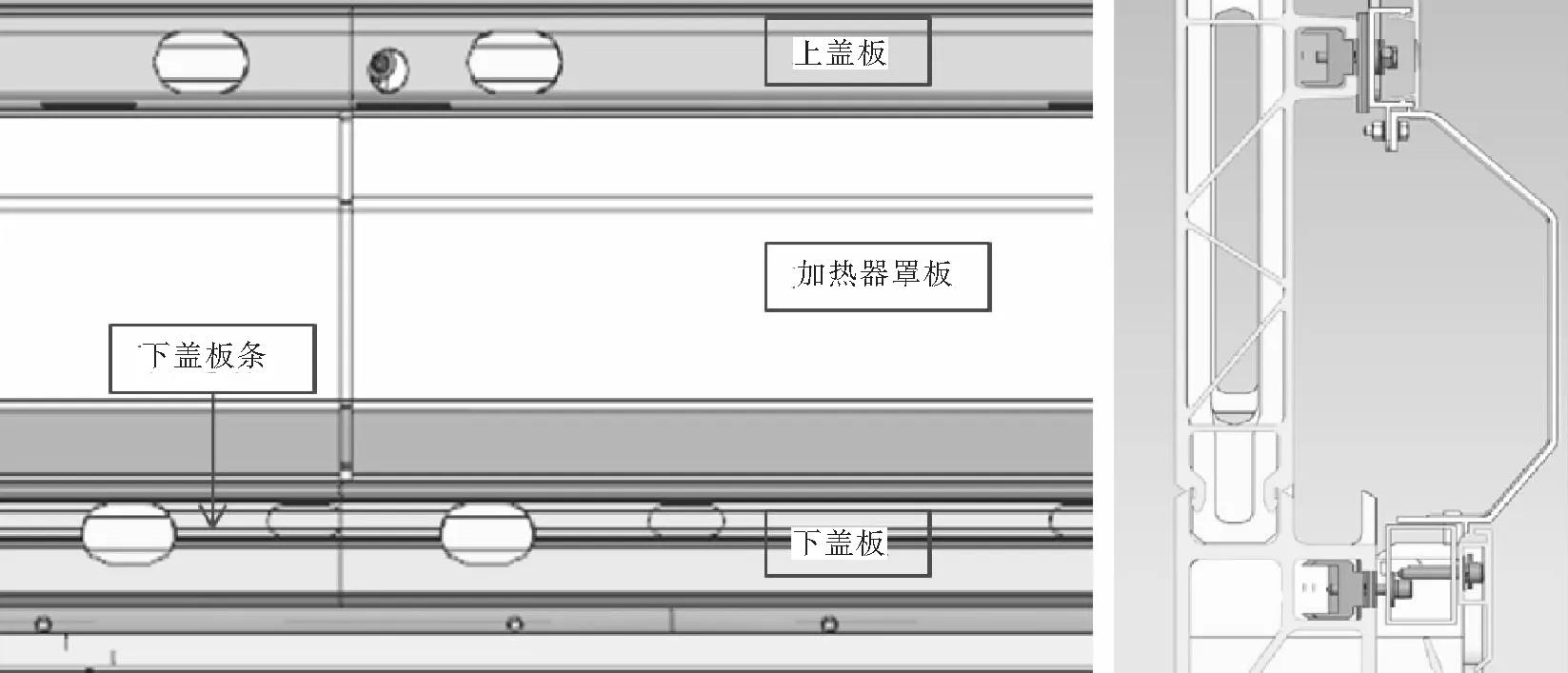

加熱器分散布置在車輛整個縱向長度方向上,對其定位的絕對尺寸和相對尺寸進行分析,結合實際情況確認參考基準,避免安裝位置偏差導致后期安裝座椅及加熱器罩板時發(fā)生干涉現(xiàn)象。加熱器罩接口和安裝環(huán)境復雜,導致種類和數(shù)量較多,也存在一些干涉情況,工藝性不佳。通過拆分和細化安裝流程,將加熱器罩拆分為加熱器罩板、上蓋板、下蓋板及下蓋板條4部分(見圖4),分步安裝,便于提前檢查預埋件位置是否準確,工序邏輯更加清晰,增強了部件安裝的工藝性,避免了整體安裝累計誤差導致的整體返工。

圖4 加熱器罩板結構示意圖

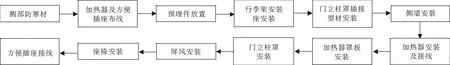

3 工序排程優(yōu)化

車輛側部組裝涉及電氣、內(nèi)裝多道工序,為避免安裝工序重復作業(yè)、交叉作業(yè)、生產(chǎn)工序計劃不合理等,基于部件安裝結構以及為實現(xiàn)更好的裝配工藝性,對車輛側部的組裝工序流程進行分析并優(yōu)化調(diào)整工序作業(yè)前后順序,如圖5所示。

圖5 側部內(nèi)裝工序排程

工序排程的優(yōu)化,在流程上梳理出了合理、高效的邏輯關系圖[2],一方面避免了部件安裝交叉造成的重點關鍵尺寸操控不到位,提高了裝配的質(zhì)量和效率。另一方面為生產(chǎn)計劃提供了更加合理的依據(jù),便于生產(chǎn)排產(chǎn)和物料配送。

4 結語

動車組列車承載公共交通的使命,其內(nèi)裝是最直觀和更加體現(xiàn)風格特色的界面,因此,其結構也會存在較大差異。文章對某符合TSI標準的動車組側部內(nèi)裝從結構優(yōu)化和工藝方法上進行了闡述,基于部件的良好維護性和裝配的合理性對其進行了優(yōu)化,為復雜結構的動車組裝配提供了一些思路和方法。