TiAl合金渦輪的設計及工程化應用研究進展

劉 燁,王增全,程江華,閆瑞乾,何 洪,朱春雷

(1.中國北方發動機研究所,天津 300400;2.鋼鐵研究總院高溫材料研究所,北京 100081)

0 前言

除航空發動機熱端部件外,TiAl合金還可應用于車輛柴油機的熱端部件,例如增壓器渦輪轉子[3]和進氣閥/排氣閥[4]。采用這種輕質材料代替密度約8.0 g/cm3的鎳基高溫合金制作內燃機用廢氣增壓渦輪,可顯著降低渦輪轉子的轉動慣量,并提高渦輪增壓柴油機的瞬態響應性,提升柴油機性能,且具有節能減排效果[3, 5]。此外,由于TiAl合金的比剛度高于鎳基高溫合金,這可將葉片的共振頻率提高到更高的頻率區間,有助于提高葉片的疲勞損傷能力[6]。日本早在上世紀九十年代便啟動了TiAl合金在車輛柴油機增壓器渦輪的設計及應用研究,并于1999年實現了TiAl合金渦輪在民用車輛的商業化應用。考慮到在內燃機上應用TiAl合金所帶來明顯的性能優勢,國際上包括豐田、三菱、ABB、霍尼韋爾及博格瓦納等主要汽車或內燃機公司,均迫切希望在其先進柴油機上應用TiAl合金增壓器渦輪[7]。

考慮到TiAl合金是一種新型的金屬間化合物材料,其物理和力學性能介于金屬材料與陶瓷材料之間,不同于傳統的鎳基高溫合金結構材料。為將TiAl合金應用于車輛柴油機增壓器渦輪并保證其使用的安全性和可靠性,需要全面分析TiAl合金的性能與增壓器渦輪轉子設計和服役要求的關聯性。為此,本論文全面梳理了TiAl合金性能與渦輪設計的關聯性、渦輪鑄造及連接技術以及應用考核情況,為推動TiAl合金在車輛柴油機增壓器渦輪轉子的應用提供支撐。

1 TiAl合金性能與渦輪設計的關聯性

1.1 性能優勢

為評價TiAl合金和K418合金之間的差異,針對增壓器渦輪使用工況,重點對比了兩種合金密度、比彈性模量、比強度、高溫持久和蠕變性能。TiAl合金和K418合金的密度分別為3.9 g/cm3和8.3 g/cm3。與K418合金相對比,TiAl合金密度降低112%。顯然,增壓器渦輪重量顯著降低,降低了轉動慣量50%以上,這有助于提高增壓器加速響應性,并減少冒黑煙現象。

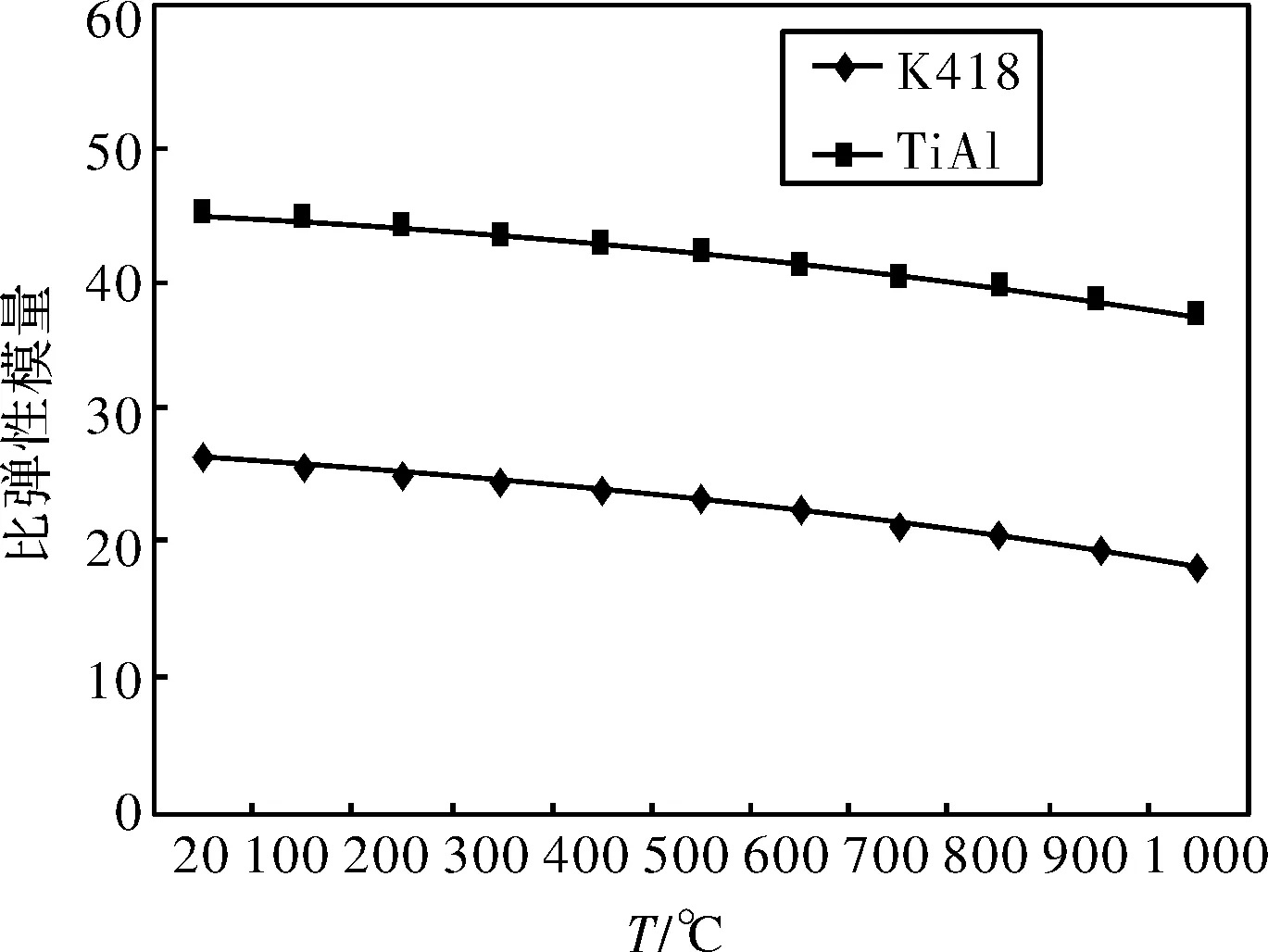

對于比彈性模量,如圖1所示,從室溫到1 000 ℃,TiAl合金的比彈性模量比K418合金高約82%。在結構相同的前提下,由于渦輪葉片自振頻率與材料的比彈性模量成正相關關系,且自振頻率越高,葉片因振動疲勞失效的風險越小。以最大直徑約100 mm的某增壓器渦輪為例,TiAl渦輪自振頻率平均值為9 545 Hz,K418渦輪自振頻率平均值為7 204 Hz,TiAl渦輪葉片自振頻率較K418提高了32.5%。顯然,采用TiAl合金替代K418合金制備增壓器渦輪,渦輪葉片自振頻率提高,有利于降低葉片振動疲勞失效風險和提高渦輪葉片的抗疲勞壽命。

圖1 TiAl合金和K418合金比彈性模量對比

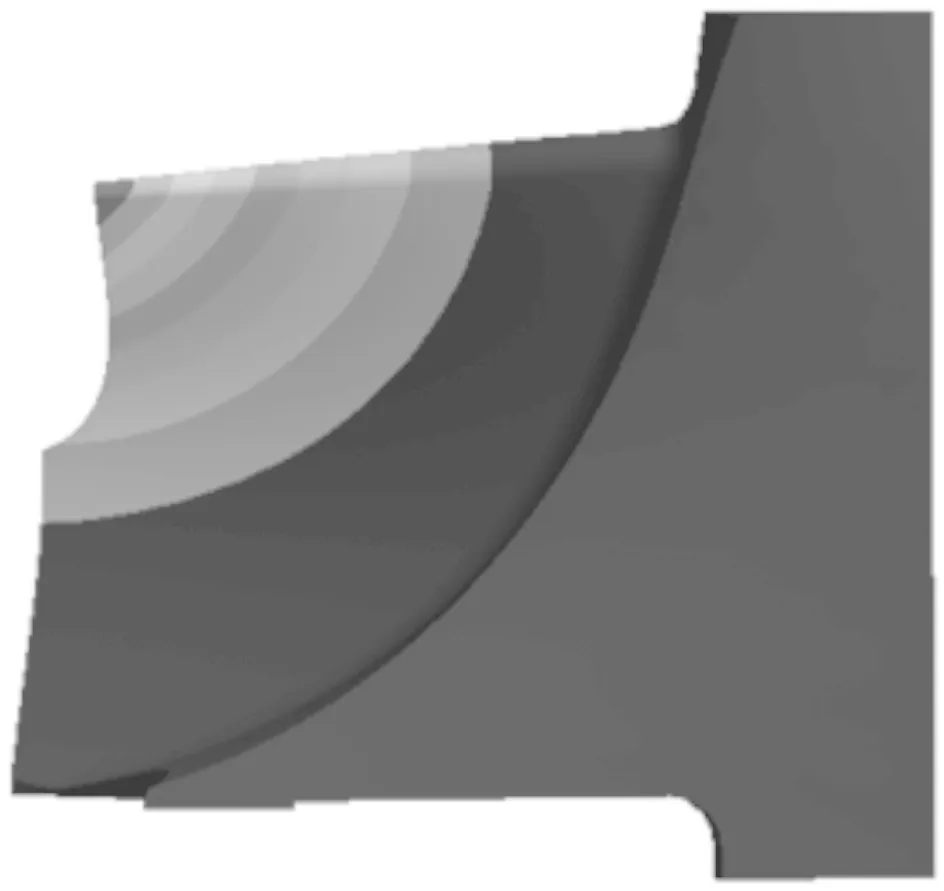

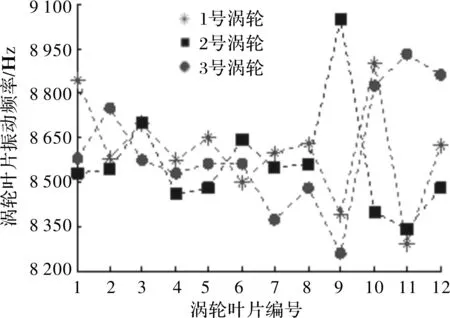

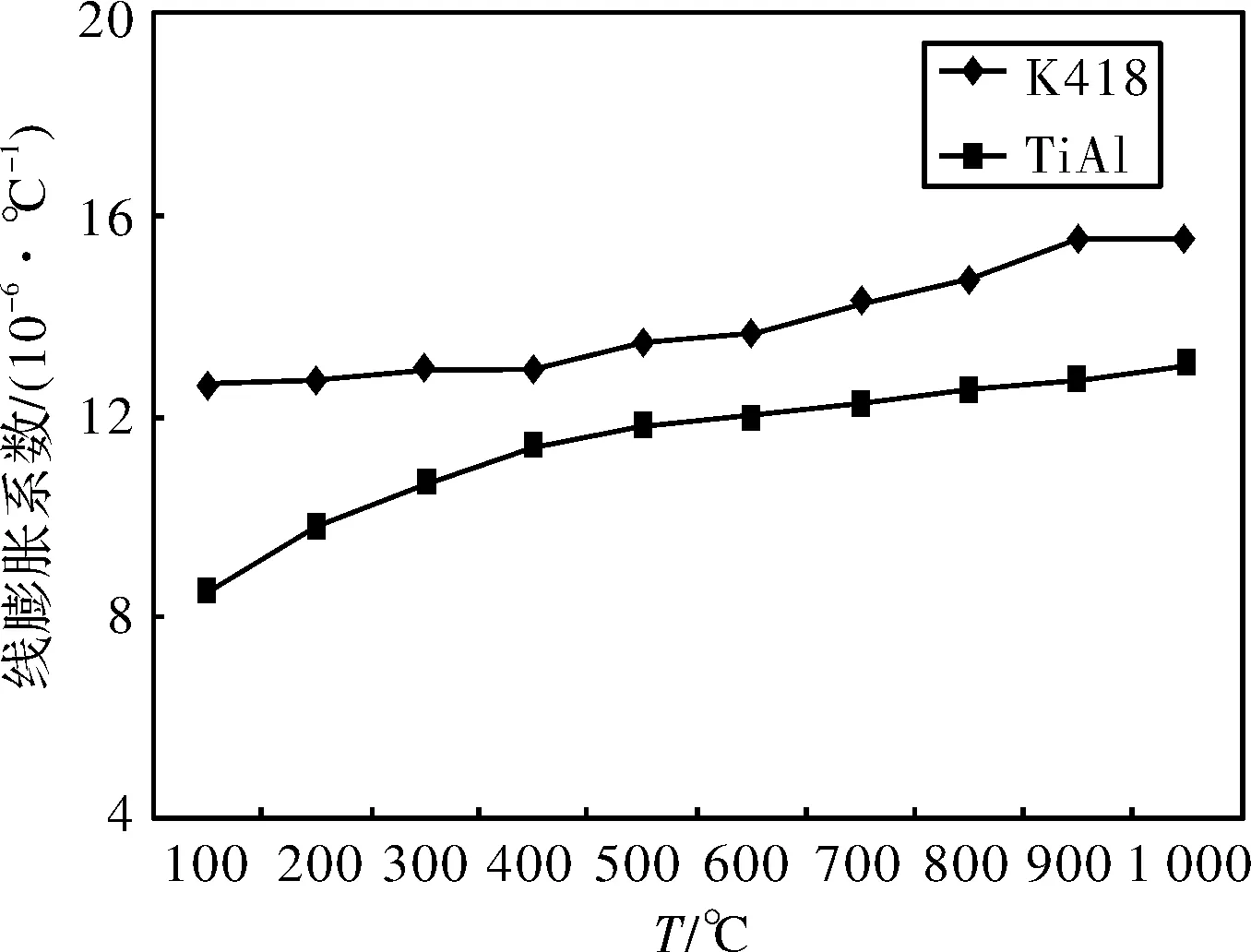

圖2 為TiAl合金渦輪葉片振動模型,圖3為 TiAl合金渦輪葉片一階固有頻率實測值,圖4 為TiAl合金和K418合金線膨脹系數對比。

圖2 TiAl合金渦輪葉片振動模型

圖3 TiAl合金渦輪葉片一階固有頻率實測值

對于線膨脹系數,圖4可以看出,與K418合金相比,TiAl合金降低10%~30%。此外,TiAl合金的高溫抗蠕變性能也比K418合金有所增加。結合線膨脹系數和蠕變性能的結果可以推測,采用TiAl合金替代K418合金制備增壓器渦輪,可在高溫下條件減小葉片與渦輪箱的葉前間隙變化,提高增壓器效率。

圖4 TiAl合金和K418合金線膨脹系數對比

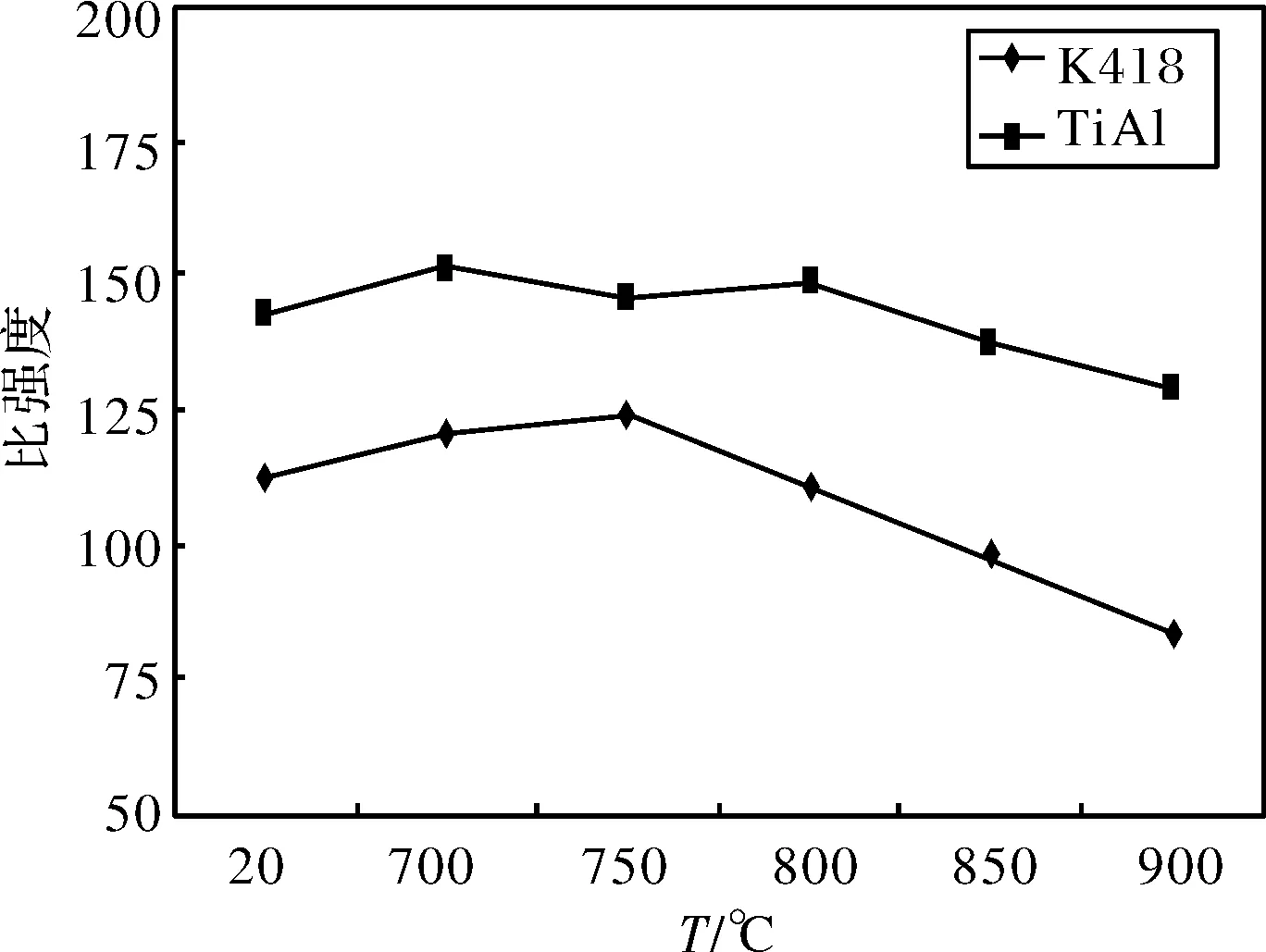

對于比強度,圖5對比了兩種合金從室溫到高溫的比強度(包括抗拉強度和屈服強度)。可以看出,從室溫到950 ℃ ,與K418合金相比,TiAl合金比抗拉強度提高20%~50%。對于高溫持久性能,從熱強曲線上(圖6)可以看出,在750~850 ℃溫度區間,TiAl合金密度相關的持久強度均高于K418合金,但其優勢并不明顯。

圖5 TiAl合金和K418合金比強度對比

圖6 TiAl合金和K418合金持久性能對比

顯然,采用TiAl合金替代K418合金制備增壓器渦輪,密度降低有助于提高增壓器加速響應性,并減少冒黑煙顯現象;渦輪葉片自振頻率提高了34.9%,有利于降低葉片振動疲勞失效的風險;線膨脹系數降低和高溫抗蠕變能改善,可在高溫下條件減小葉片與渦輪箱的葉前間隙變化,提高增壓器效率;持久性能和疲勞性能提高有利于提高增壓器渦輪的可靠性和使用壽命。

她的個子夠高,長腿輕輕一抬,就跨過欄桿,腳尖踩在狹窄的巖架上,另一條腿也跨了過去。她面向我們,在褲子上擦了擦手,然后緊緊抓住欄桿,因為太用力關節都發白了。接著,她一只腳挪離巖架,腿緩緩地懸在半空,另一只腳隨后也離開巖架,全身懸空。透過欄桿的橫桿,我能看到克里斯蒂娜的臉,她神情堅定,雙唇緊閉。

1.2 性能劣勢

與鎳基高溫合金相比,較低的密度給TiAl合金帶來諸多物理和力學性能優勢,使得在車輛柴油機上應用TiAl合金具有諸多性能優勢。但TiAl合金較低的室溫拉伸塑性和斷裂韌性、較高的裂紋擴展速率等不足之處,也不能忽視。

TiAl合金,尤其是鑄造TiAl合金,室溫拉伸塑性通常不足2%,斷裂韌性低于35 MPa·m1/2,明顯低于包括高溫合金和鈦合金在內的傳統金屬材料[8]。較低的室溫拉伸塑性以及韌性,表明TiAl合金釋放應力集中的能力較差。為降低室溫塑性和韌性不足帶來的風險,需要從結構設計、選材設計、生產過程控制及驗收標準制定等方面進行合理優選。

(1)在結構設計上,TiAl合金渦輪結構設計應盡可能采用較大的R角設計,這些部位主要包括葉片根部、葉片邊緣R角。

(2)在選材設計上,合金成分和組織設計需要在平衡其他性能的前提下盡可能提高室溫拉伸塑性,例如具有近層片組織的Ti-47.5Al-2.5V-1.0Cr系列合金具有較好的高溫強度、室溫塑性和韌性水平[9],現已應用于某型車輛柴油機渦輪[10]。

(3)在生產過程控制中,葉片進氣邊和排氣邊的尖角類缺陷是必須排除的。此外,考慮到當前渦輪葉片采用砂輪外圓磨至設計尺寸,葉片進氣邊與葉片型面通常存在尖角過渡,建議后續采用圓角過渡。

(4)在驗收標準上,鑒于當前TiAl合金渦輪主要采用鑄造工藝制備,鑄件內部不可避免存在冶金缺陷。由于TiAl合金室溫塑性低于鎳基高溫合金,因此要求TiAl合金渦輪鑄件的內部和表面質量要求高于鎳基高溫合金渦輪。

2 TiAl合金渦輪的制造技術及質量水平

TiAl合金熔體凝固區間窄、流動性差、鑄造靜壓頭作用小,該材料的鑄造充型性能和補縮效果均明顯低于鎳基高溫合金。而增壓渦輪是由薄壁葉片和厚大輪轂構成的復雜部件,其中葉片最小壁厚為0.3~2.0 mm,輪轂部位厚度約是葉片壁厚的100倍。鑄造過程中,要求同時兼顧薄壁葉片的充型和厚大輪轂的補縮[11]。

當前制造TiAl合金渦輪的工藝主要為鑄造。日本三菱公司和大同制鋼株式會社在上世紀90年代啟動TiAl渦輪研制及工程化應用的研究。采用反重力鑄造,成功研制出了民用汽車發動機用Ti-46Al-7Nb-0.7Cr-0.1Si-0.2Ni(at %)增壓渦輪。反重力作用顯著增加了熔體的充型能力,有效解決了薄壁葉片的充型難題,制備出最小壁厚0.3 mm的φ45~φ75 mm渦輪;同時,在反重力作用下,低密度熔體的凝固補縮能力得到顯著改善[3]。這種工藝尤其適用于制備直徑相對較小的渦輪。

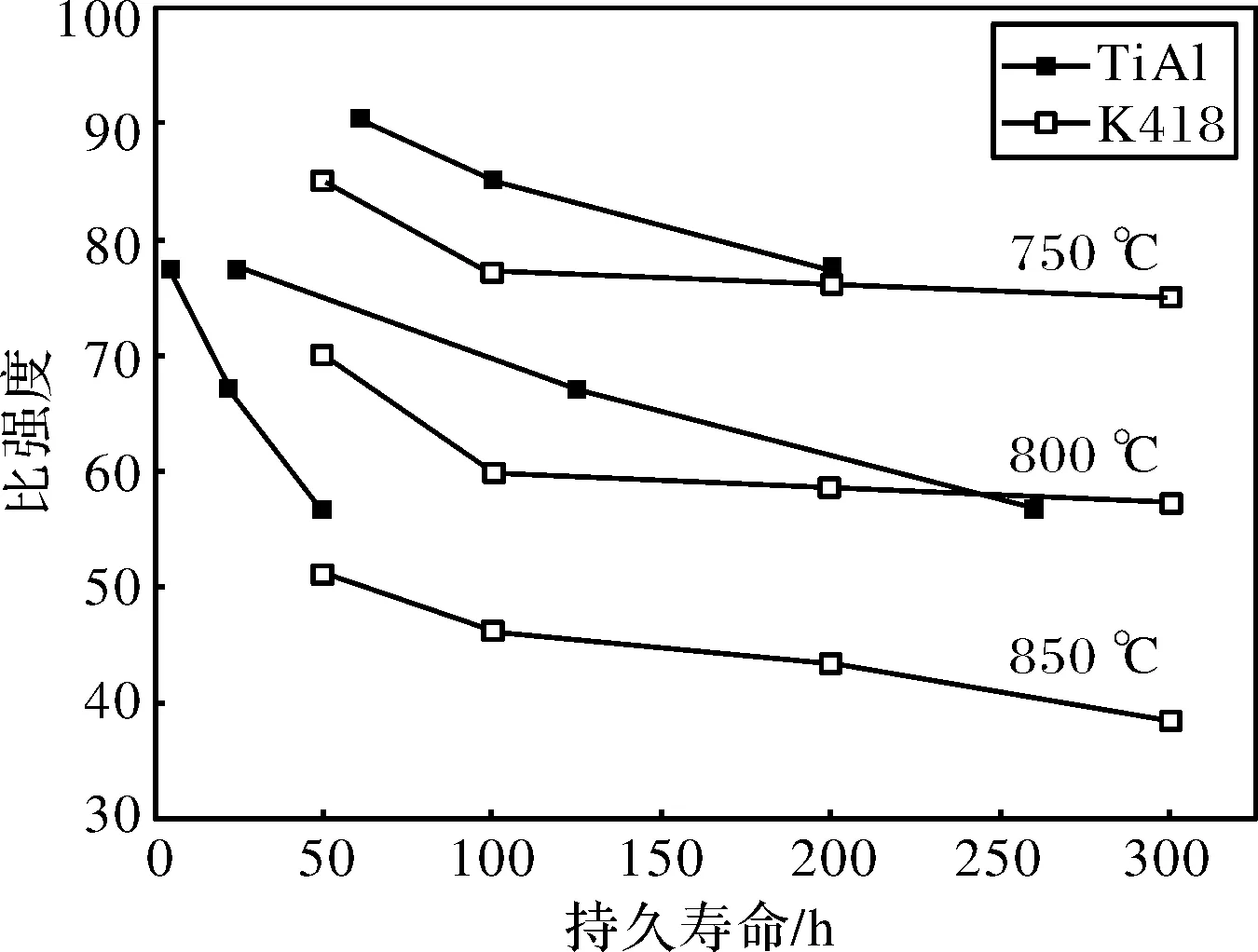

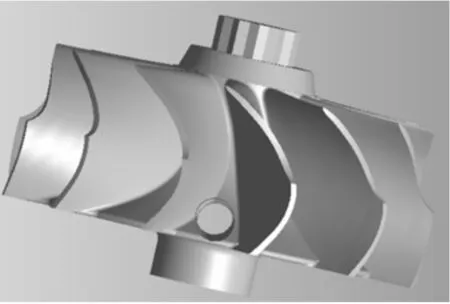

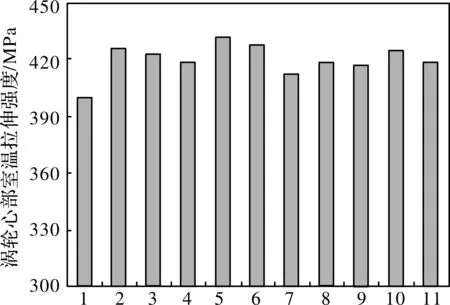

研究發現采用離心鑄造,通過設計特定的澆注系統和造型方式,耦合設計澆注溫度、模殼預熱溫度、離心轉速等工藝參數,研制出直徑為90 ~200 mm的TiAl合金渦輪,其中的渦輪葉片最小壁厚為0.7 mm[12]。由于目前沒有TiAl合金渦輪質量驗收的專用行業標準和國家標準,因此參照鎳基高溫合金渦輪鑄件的驗收條件,制定了企業標準,檢測項目包括目視檢查、熒光表面滲透檢查、X光內部冶金質量檢查、渦輪芯部抽樣破壞性剖切的高低倍組織檢查、芯部徑向取樣室溫拉伸強度檢測、剖面熒光滲透檢查。目前研制的TiAl合金渦輪表面和內部冶金質量已達到現行鎳基高溫合金渦輪的水平。其中,某型TiAl合金渦輪性能徑向取樣的平均室溫拉伸強度達到410 MPa(圖8),基本達到該型渦輪超速141%所要求的的渦輪芯部強度水平[11]。

圖7 鑄造TiAl合金渦輪芯部取樣示意圖

圖8 鑄造TiAl合金渦輪芯部室溫拉伸強度分布圖

總體來說,目前國內外已經解決了TiAl合金渦輪制備技術難題,但由于TiAl合金鑄造難度大且后續難以通過焊接等工藝進行缺陷修復,目前TiAl合金渦輪的成品合格率約30%左右,同時,當前TiAl渦輪鑄造質量穩定性較低、生產周期長,尚需進一步改進工藝才可實現大批量的鑄造生產。

3 TiAl渦輪轉軸連接技術水平

為實現TiAl合金渦輪的工程化應用,必須解決TiAl合金與結構鋼軸(例如42CrMo鋼)的連接問題。然而,TiAl合金是一種金屬間化合物基材料,室溫較脆,且物理、力學性能介于金屬和陶瓷材料之間。目前,若采用包括氬弧焊、電子束焊接、摩擦焊等焊接工藝,焊區接頭部位會產生脆性相,而且由于TiAl合金與其他金屬的膨脹系數差異較大,在高溫熱循環條件下,接頭可靠性較低,因而這些焊接工藝應用TiAl合金與結構鋼軸的焊接均是受到限制的[13]。

日本大同制鋼株式會社采用電子束焊+釬焊工藝實現了TiAl合金與結構鋼軸的連接[5]。按照圖9可以看出,首先采用真空釬焊進行TiAl和過渡體的連接,之后再采用電子束焊實現過渡體與結構鋼軸的連接,其中TiAl合金與過渡體的真空釬焊是其技術關鍵。據報道,大同制鋼株式會社釬焊接頭的室溫拉伸強度達到320 MPa以上、500 ℃拉伸強度達到310 MPa以上,接頭強度達到母體強度50%以上[13],增壓器臺架和發動機試驗也進一步驗證了該工藝的可行性。

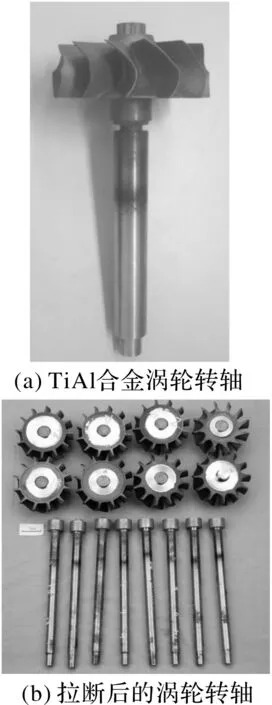

圖9 室溫拉斷前后的TiAl合金渦輪轉軸

根據材料特性,研究了TiAl合金渦輪與結構鋼軸的過盈連接+摩擦焊的連接工藝,對于該工藝,過盈量設計是決定連接強度的關鍵[14]。若過盈量過低,易出現TiAl渦輪與K418合金過渡體在較低的載荷下松脫;若過盈量過大,由于抱緊力過大將造成TiAl合金應力損傷,則出現強度較低和脆性較大的TiAl合金在較低載荷下斷裂。目前,以某型直徑100 mm渦輪為例,連接接頭室溫失效載荷達到330 MPa,達到了日本釬焊的接頭強度水平,并表現出較好的穩定性。

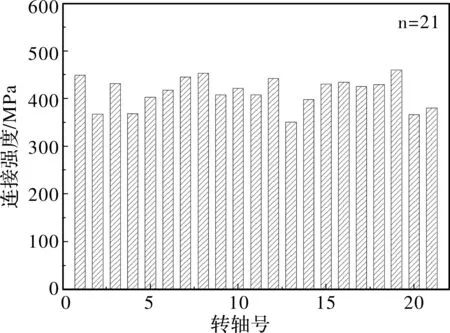

圖10 TiAl合金渦輪轉軸實物連接強度

4 應用考核試驗情況

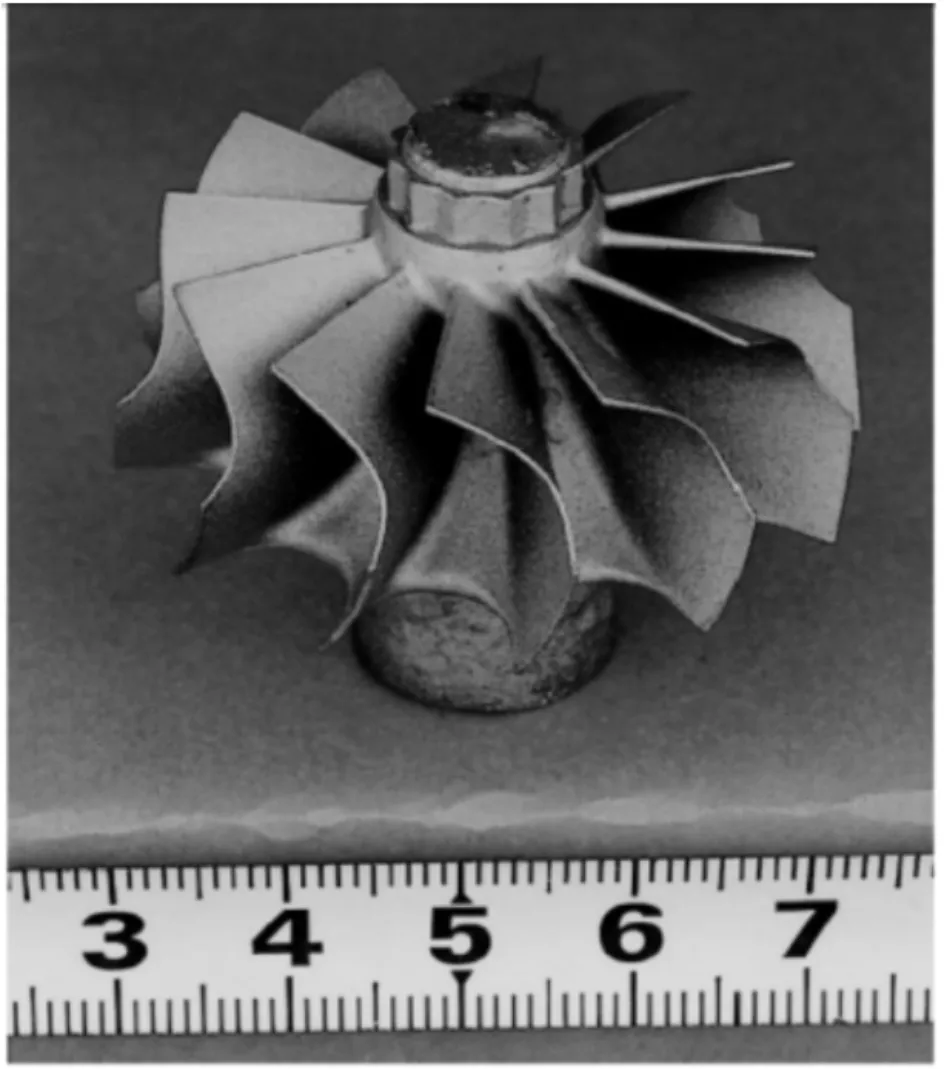

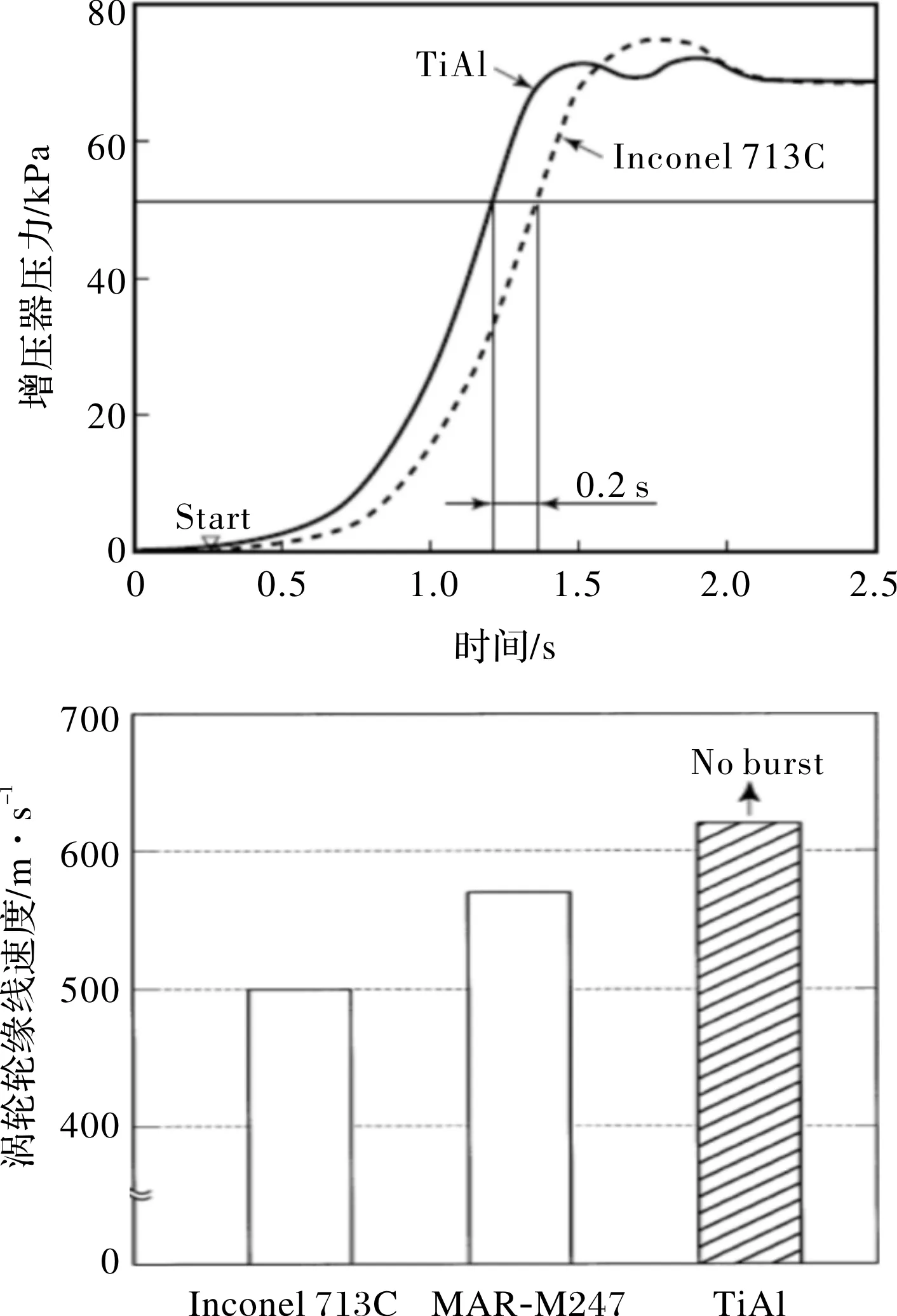

圖11為日本大同制鋼株式會社生產的TiAl合金渦輪。Tetsui報道[5],與Inconel 713C鎳基高溫合金相比,采用TiAl合金渦輪使增壓器從3.4×104r/min到1.0×105r/min區間的加速響應性提高了16%,到1.7×105r/min的響應性提高了26%;在進行的超速破壞試驗中,直徑47 mm的超速破壞轉速可達2.1×105r/min,超速倍率達到額定轉速的124%;在其他的試驗驗證中,渦輪輪緣線最高線速度達到620 m/s,高于Inconel 713C的渦輪(大約500 m/s),如圖12所示。上述臺架性能試驗,充分驗證了采用TiAl合金代替鎳基高溫合金制作增壓器渦輪轉軸的有益效果。

圖11 日本大同制鋼株式會社生產的TiAl合金渦輪

圖12 三菱公司的加速性和超速試驗結果[5]

截止目前,研制的TiAl合金渦輪增壓器先后進行了包括增壓器臺架超速破壞試驗(圖13)、2×120 h結構耐久性考核試驗[10](圖14)、發動機500 h考核試驗、整車加速性試驗驗證等。其中某渦輪葉片自振頻率倍頻比達到6.5以上,高于設計值5.0;某渦輪最高超速破壞轉速達到額定轉速的157%,渦輪輪緣線速度達到720 m/s,遠高于日本TiAl渦輪水平,也高于國外高溫合金渦輪的標準要求(≥ 500 m/s)及現役渦輪水平;如圖14所示,2×120 h耐久性考核試驗后,渦輪芯部組織未發生明顯變化,硬度水平僅降低5%。同時,整車加速響應性得到顯著提高,上述應用試驗結果充分表明TiAl合金已達到了設計要求。

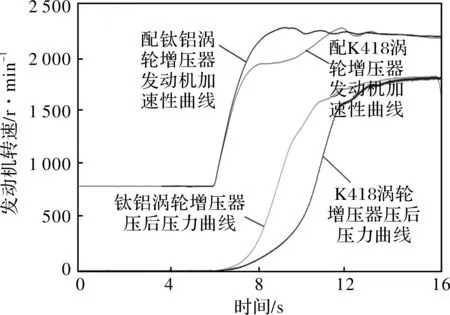

圖13 TiAl合金渦輪和K418渦輪增壓器配機瞬態響應試驗對比

圖14 2×120 h耐久性考核試驗后TiAl合金渦輪增壓器外觀圖

5 結論

通過本文研究,目前已全面掌握TiAl合金物理性能和力學性能與增壓器渦輪設計的關聯性,國內外TiAl合金渦輪鑄造技術和連接技術基本成熟,當前研制的TiAl渦輪已通過包括增壓器臺架和發動機在內的考核試驗驗證,并表現出較好的性能優勢,這表明TiAl合金渦輪已具備了工程化應用條件。結合國內現狀,為進一步推動TiAl合金車輛工程化應用,尚需在提高渦輪鑄造質量穩定性、成品合格率及生產周期等方面開展工作。此外,鑒于目前國內TiAl合金渦輪鑄件的驗收技術標準仍參照鎳基高溫合金渦輪驗收標準,為規范TiAl合金渦輪的制造及驗收,需制定適用于TiAl合金渦輪的行業標準。