酸洗線擠干輥換輥車裝置改進方案

姚養庫,夏澤旭,吳萬勇,劉睿平,姜永濤

(1.中國重型機械研究院股份公司 陜西 西安 710018;2.本鋼浦項冷軋薄板有限責任公司 遼寧 本溪 117000;3.華菱安賽樂米塔爾汽車板有限公司 湖南 婁底 417000)

0 前言

本鋼浦項2#酸軋機組由日本三菱-日立公司設計,采用了酸洗-軋機聯合技術,并配置了米巴赫激光焊機,噴射式紊流酸洗,5機架6輥UCM軋機等設備。該機組具有產量大、尺寸精度高、表面質量好等優點。酸洗工藝段主要由拉矯機及三菱-日立公司設計的噴射式紊流酸洗槽及漂洗槽構成。經過近期的實踐生產發現,酸洗槽擠干輥換輥裝置車輪與滑塊軌道采用鋼對鋼形式,長期使用后,車輪與軌道表面形成油污,車輪軸在帶輪機構轉動下,車輪與軌道動摩擦因數減小,導致車輪空轉,換輥車沿換輥方向前進困難。由于酸軋生產線是一條連續運行的流水線,要確保生產線連續穩定的運行就要求機組中的每一臺設備都處于一個良好的工況,因此要對現場原有設備進行改進。

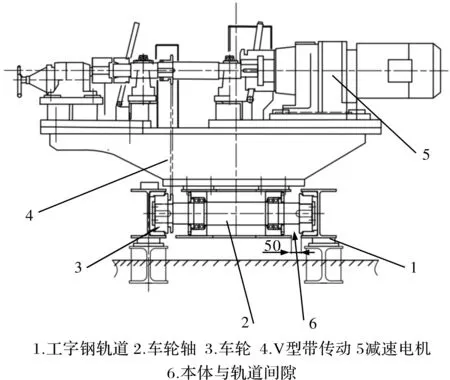

1 換輥車裝置結構形式

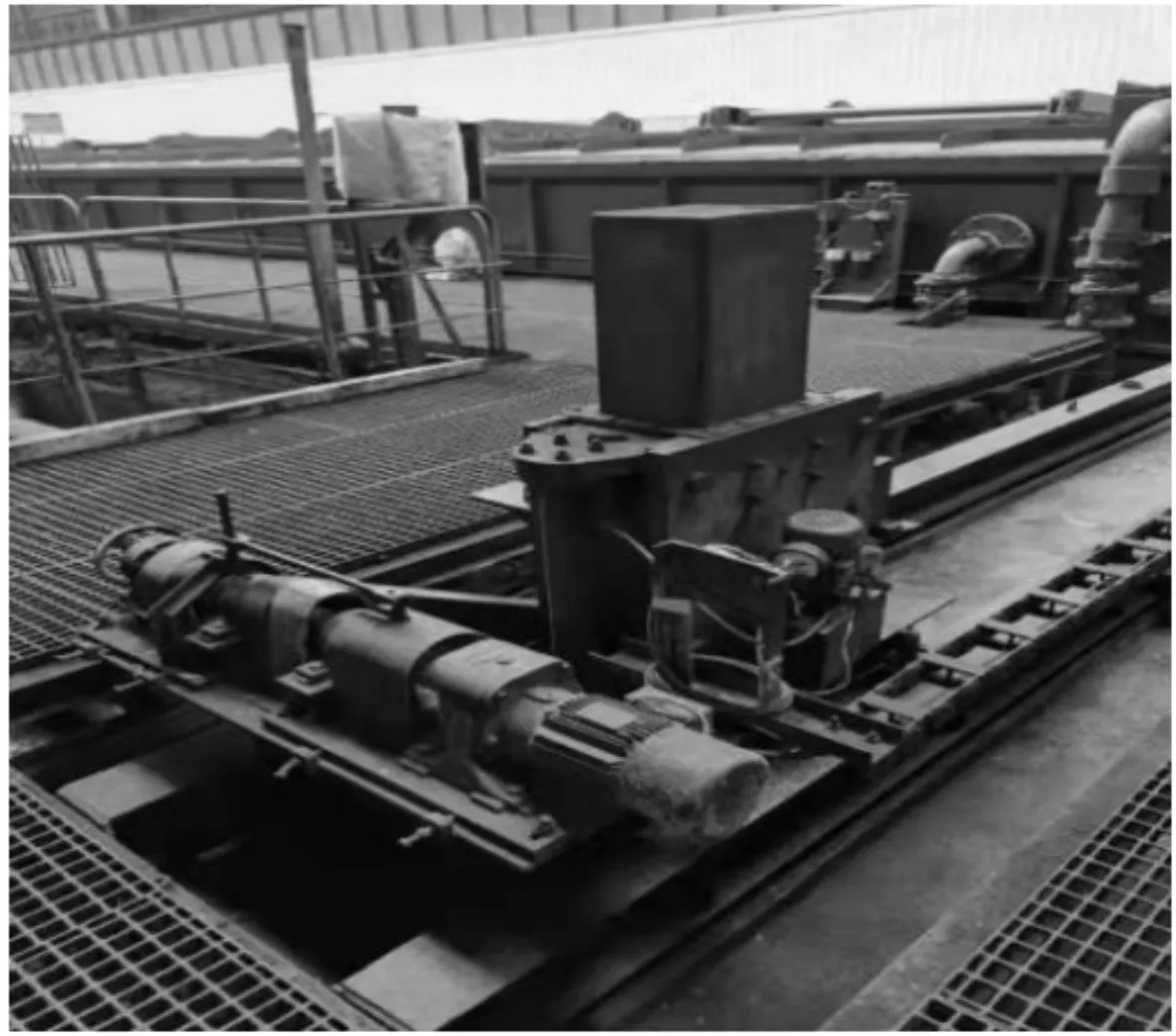

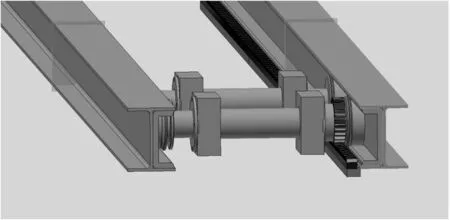

擠干輥換輥車裝置結構如圖1、圖2所示。由于生產實際需要,1#~3#擠干輥采用直線換輥裝置共三套換輥裝置,4#-12#擠干輥采用整體一臺帶橫移的換輥車裝置裝置。換輥小車的驅動力主要靠本體上的電機及皮帶傳動機構,帶動小車前輪轉動,依靠軌道提供給車輪的反向摩擦力移動,車輪主要承受小車本體及擠干輥的總重力,依靠軌道提供給車輪的反向摩擦力移動。正常情況下擠干輥大約在8~9天左右就要安排更換擠干輥,把拆卸下來的舊棍進行修磨;由于操作不當、擠干輥膠層質量及鍍工期原因,可能導致換輥周期提前。而輥子一旦有了問題不能再使用時,就必須盡快把舊輥撤下來,換上新輥以作備件。

圖1 整體式換輥車

2 存在問題描述及理論分析

目前車輪與軌道之間存在的問題,如圖3所示,換輥裝置車輪與軌道設計時采用鋼對鋼形式,當間隙填滿潤滑油時,以及酸洗過程中產生的污物(如乳液膜、油膜等),較難清洗,長期使用后存在打滑現象,兩側車輪很難同步運行。

圖3 車輪與軌道之間接觸面打滑

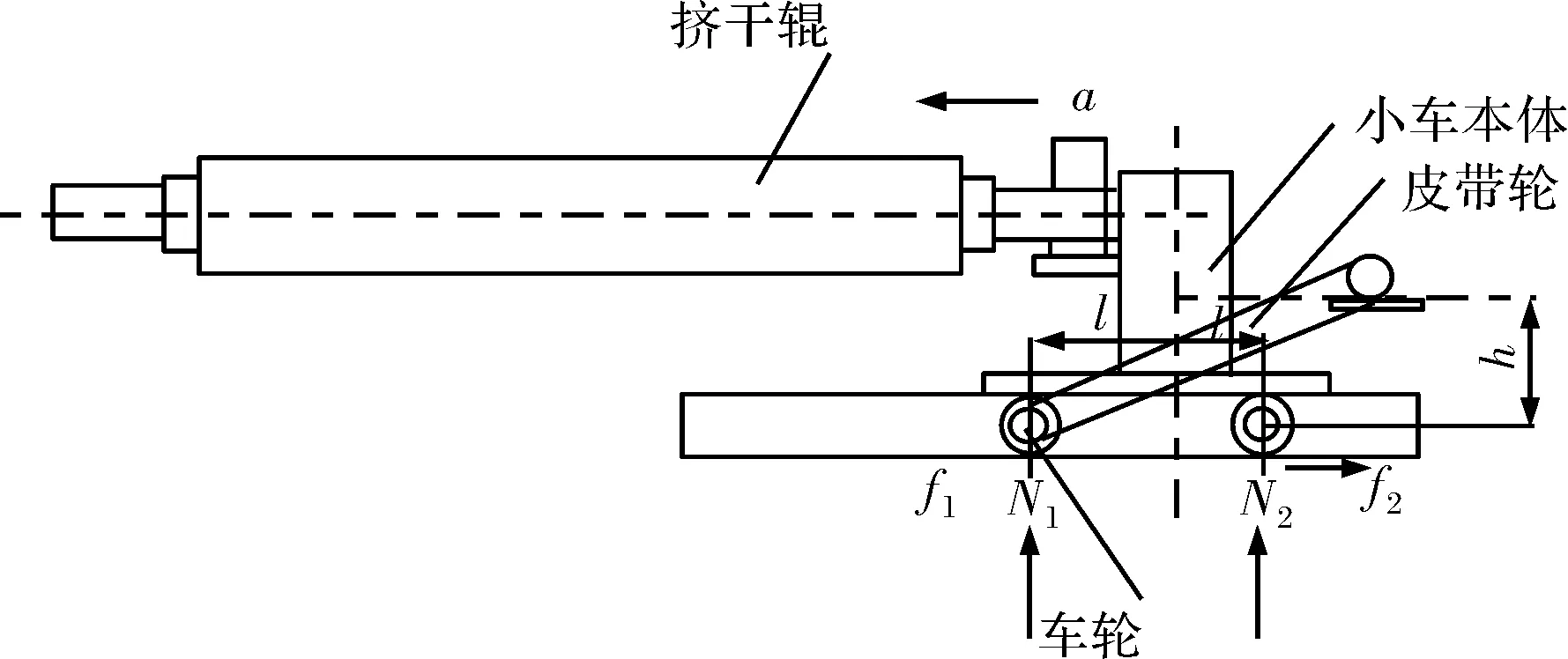

根據換輥小車的設計圖紙,對小車進行實際運動受力分析,如圖4所示,電機經過皮帶輪機構傳到前輪,對前輪作用一個驅動力矩,使前輪做逆時針運動,從而使車輪與地面的接觸點有向后運動的趨勢,結果軌道給前輪一個向前的摩擦力f1,這就是使小車的外力。后輪是被動輪,它與地面接觸點有向前運動的趨勢,使得地面給前輪一個向后的摩擦力f2。在不打滑的情況下,車輪與地面之間的摩擦力是靜摩擦力。

圖4 小車移動受力分析示意圖

設小車質量為m,前后兩輪間距為l,假設質心距前后輪等距,離地面高度為h。地面對后輪和前輪的支持力分別為N1、N2,地面對后輪和前輪的摩擦力分別為f1、f2,小車前進的加速度為a,則

f1-f2=ma

(1)

N1+N2-mg=0

(2)

由繞質心的轉動定律得

f1h-f2h+N2l-N2l=0

(3)

由式(1)、式(2)和式(3)得

(4)

(5)

若忽略后輪所受摩擦力,設車輪與地面之間的動摩擦因數為μ,后輪不打滑的條件為

f1≤μN1

即

(6)

在有積液及油脂的情況下,軌道表面動摩擦因數一般為0.05~0.1,以至于式(6)的條件不能滿足,是引起打滑現象的主要原因。

由擠干輥車輪打滑,使換輥車兩邊車輪行進速度不一致,導致換輥車一側卡頓或者車輪無法前進等情況。若能夠使車體兩側車輪同步前進且前進的法向力并不由車輪軌道提供,則可以解決此工程問題,因此采取在擠干輥換輥車裝置車輪傳動軸上增加一套齒輪齒條同步機構,既可以使兩側車輪同步運轉,同時由齒輪齒條法向接觸力提供小車前進的力,解決車輪打滑前進困難的難題,且盡量控制改進后不改變原本的設備結構,方便更換安裝。

3 同步機構設計計算及驗證

圖5 換輥傳動裝置

3.1 齒輪齒條參數設定:

根據線速度與角速度公式v=wr,同步齒輪分度圓直徑應該與車輪直徑一致,這樣才能保證車輪與齒輪與相同的線速度行走,所以齒輪分度圓直徑d=180 mm。根據d=mz,初步設計齒輪齒條模數m=6 mm,齒數z=30;根據小車本體與軌道之間間隙,齒輪寬度初步設計為B=40 mm。

選擇材料:由于換輥頻率不高,初步選擇齒輪齒條均選擇45#鋼調質處理,硬度達到217~255 HBW。

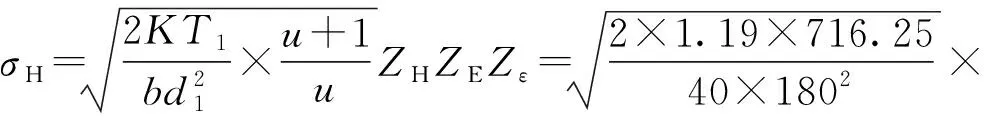

3.2 強度校核

(1)載荷系數K。根據機械設計手冊查得使用系數Ka=1;根據速度v=0.18 m/s,查得動載系數Kv=1.06;根據直齒硬齒面,8級精度,查得齒間載荷分配系數Kα=1.1;根據b/d=40/180=0.22,硬齒面,齒輪在兩支撐之間非對稱布置,查得齒向載荷分配系數Kβ=1.05。故載荷系數K=KaKvKαKβ=1.19。

(2)由于中心距180 mm不需要圓整,重合度系數Yε=1;根據設計手冊查取齒形系數YFa=2.48,應力修正系數YSa=1.62。

(3)校核齒根彎曲強度。

2.48×1.62×1=0.15 MPa≤[σF1]

齒根彎曲疲勞強度符合要求。

(4)校核齒面接觸疲勞強度。根據選擇的材料,查機械設計手冊可得:

齒面接觸疲勞強度滿足要求。

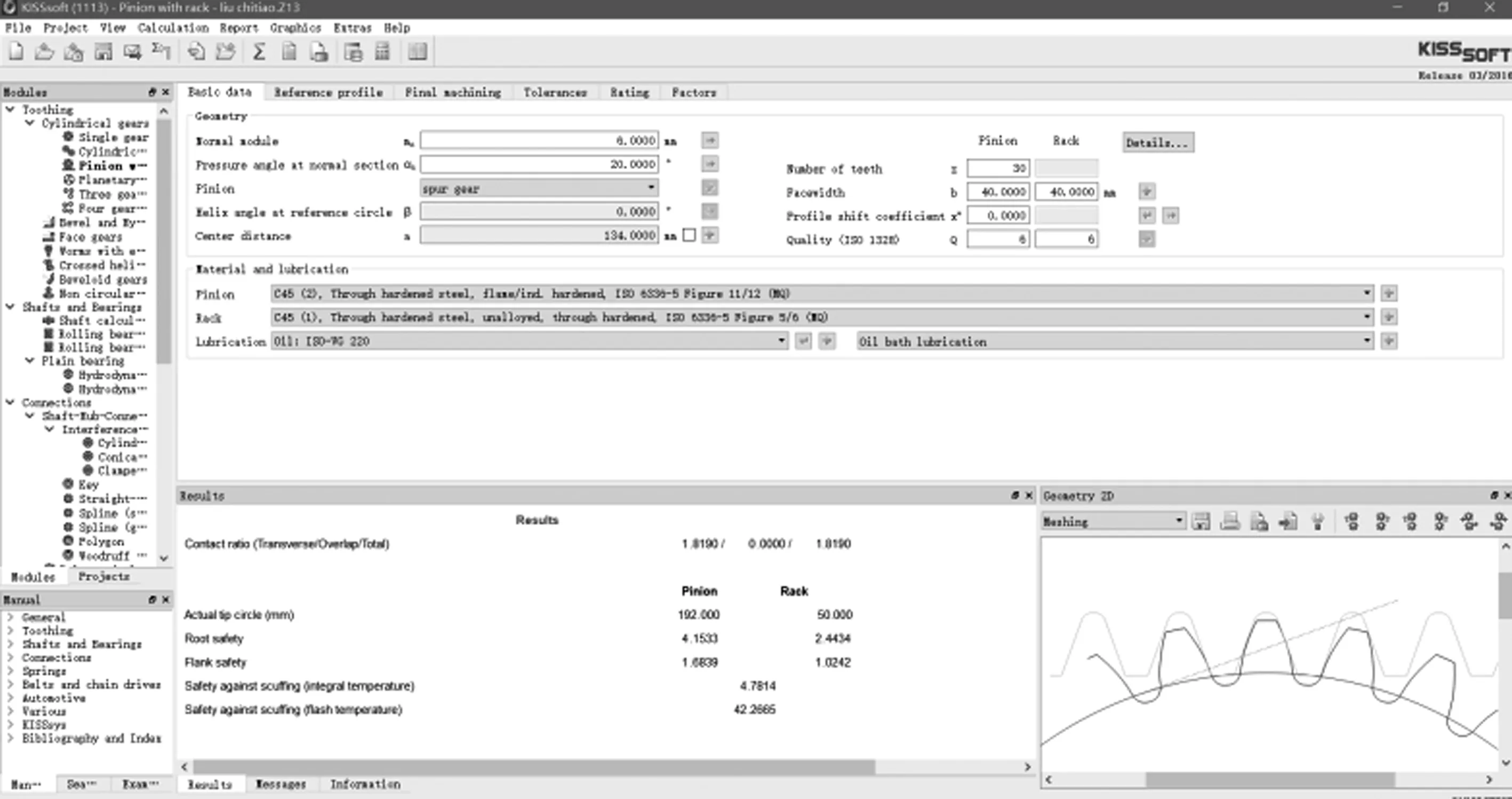

(5)將選擇的材料及動載系數輸入計算機模擬漸開線校核得出齒輪齒條齒面疲勞安全系數,以及齒根疲勞安全系數均在工況安全范圍內(齒面安全系數>0.8,齒根安全系數>2),因此選擇材料符合要求,如圖6所示。

圖6 齒輪齒條疲勞強度分析

3.3 設計結果及分析

選用標準直齒圓柱齒輪傳動,兩齒輪均選用45#鋼調質處理,由于齒面安全系數雖然大于理論值,但不是很理想,所以齒輪調質后另外齒面淬火處理;按8級精度設計;齒數Z=30;模數m=6 mm;壓力角α=20°;變位系數x=0;分度圓直徑180 mm;齒輪齒寬40 mm,齒條齒寬38 mm;根據經驗,齒條齒根圓到齒條底部端面應大于2.2倍模數,結合現場空間,齒條齒根圓到齒條底部端面高度為25 mm。

4 安裝方法及步驟

(1)將換輥裝置移出至軌道外,將車輪傳動軸從本體中拆卸出,將傳動軸端面開鍵槽;

(2)恢復傳動軸的裝配,同時齒條定位塊點焊在工字鋼軌道邊緣,用水平儀調整定位塊端面水平度,與工字鋼滑動軌道端面水平度保持一致,然后定位塊與工字鋼邊沿滿焊,保證焊接強度及剛度。

(3)新增加齒輪齒條機構安裝至傳動軸上,齒條用M10×30螺栓與定位塊連接;安裝好后用定位銷固定。安裝后的齒輪齒條位置如圖7所示。

圖7 同步裝置安裝后位置圖

5 結語

增加同步機構的擠干輥換輥裝置,解決了長期擠干輥車輪軌道打滑導致擠干輥無法正常更換問題。從此次換輥裝置改進的成功,進一步可以增強設備的可靠性、降低事故的多發性、提高生產效力、減輕勞動強度。該結構實施安裝非常簡便、成本費用不高且易于實施,能有效的降低成本,節約能源,創造更大的經濟效益。