特厚板坯連鑄機彎曲段維修對中臺設計及受力分析

袁 毅,程 鵬,李 盛

(1.中冶賽迪工程技術股份有限公司散料物流事業部,重慶 401122;2.中冶賽迪重慶信息技術有限公司計算部,重慶 401122)

0 前言

特厚板坯連鑄機的出現,實現了用連鑄替代模鑄加開坯的方法生產特厚板坯[1],而彎曲段是板坯連鑄機的關鍵設備之一,彎曲段的精度直接關系到連鑄板坯的生產質量及產量[2-10],作為對彎曲段進行精度調整和測試的彎曲段維修對中臺就顯得尤其重要。李新強等[11]建立特厚板彎曲段設計模型,利用COSMOSworks(有限元分析軟件)計算了彎曲段框架在幾種情況下的強度及變形情況,

為彎曲段的設計提供了理論依據。涂家佳等[12]利用Solidworks軟件對垂直段的改進方案進行了計算驗證、選優,改造效果良好,為連鑄機關鍵設備改造樹立了典范。李敏[13]對彎曲段進行了優化,優化后設備的配合精度得到提高。然而,目前針對彎曲段維修對中臺的設計、優化、仿真驗證等相關的研究較少。基于此實際情況,針對特厚板坯連鑄機彎曲段維修對中臺的設計過程、設計方法及其仿真進行研究就很有必要和意義,對將來類似的設計和實踐有指導作用。

隨著各鋼鐵企業對產量的極致追求,特別是國內供給側結構性改革和嚴控新增產能的大背景下,設備的有效工作時間成為保證產量的重要因素,也成為各鋼廠爭相競逐的關鍵指標之一。連鑄機也不例外,生產廠對其作業率要求越來越高,并且其備件選材、組裝精度、維護和使用狀態決定了連鑄設備壽命的高低[14],為了最大限度地減少連鑄機設備在線安裝、調整和漏鋼及異常事故處理的時間,增加設備運行時間,要求連鑄機維修設備精度更高、維修效率更高[15,16],需要設計和制造出與連鑄機本體設備更加匹配的維修設備[17]。

中冶賽迪為國內某鋼鐵企業設計、制造、安裝(EPC項目)了全球最大厚度(475 mm)直弧形板坯連鑄機,并在2020年6月實現量產[18]。在本臺連鑄機投產之前,無可參考、可借鑒的相關維修設備設計經驗。本文主要針對彎曲段維修對中臺,特別是外弧維修對中臺位(內弧臺位與常規連鑄機類似)的設計,就其與彎曲段本體設備的匹配性、維修便利性、結構合理性、制造安裝便捷性進行分析和分解,在初步設計方案確定后建立了三維幾何模型,并將其導入有限元分析軟件Abaqus,模型簡化后進行三維模擬仿真,并根據仿真結果優化初步設計方案,完成彎曲段維修對中臺設計施工圖,根據最終的實際使用測試數據,彎曲段維修對中臺的對中精度達到了±0.1 mm設計精度[19,20]。

1 設計過程

彎曲段維修對中臺主要為彎曲段本體的維修和對中便利、高效服務。因此,彎曲段設備本體結構和相關尺寸直接影響其維修對中臺的設計,各主要設計方法和過程分解如下:

1.1 彎曲段耳軸影響分析

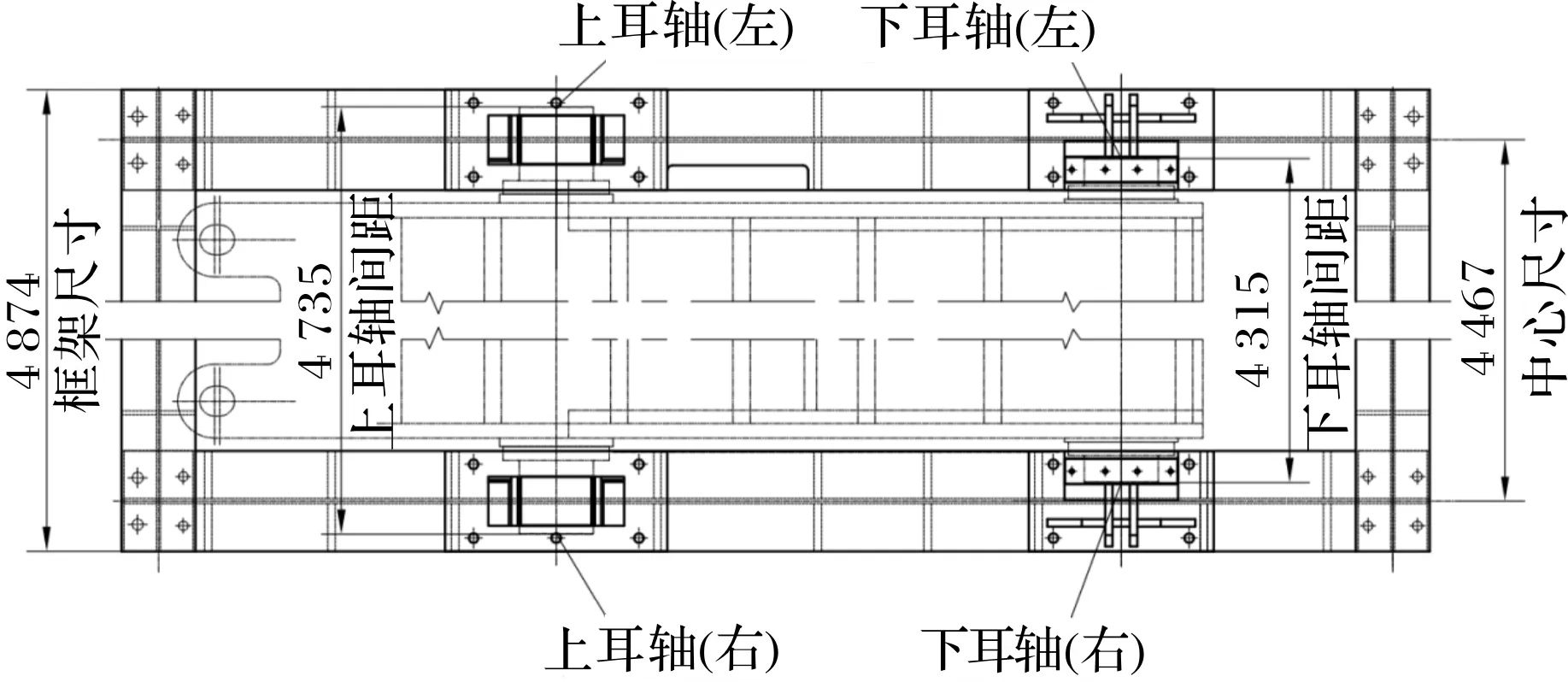

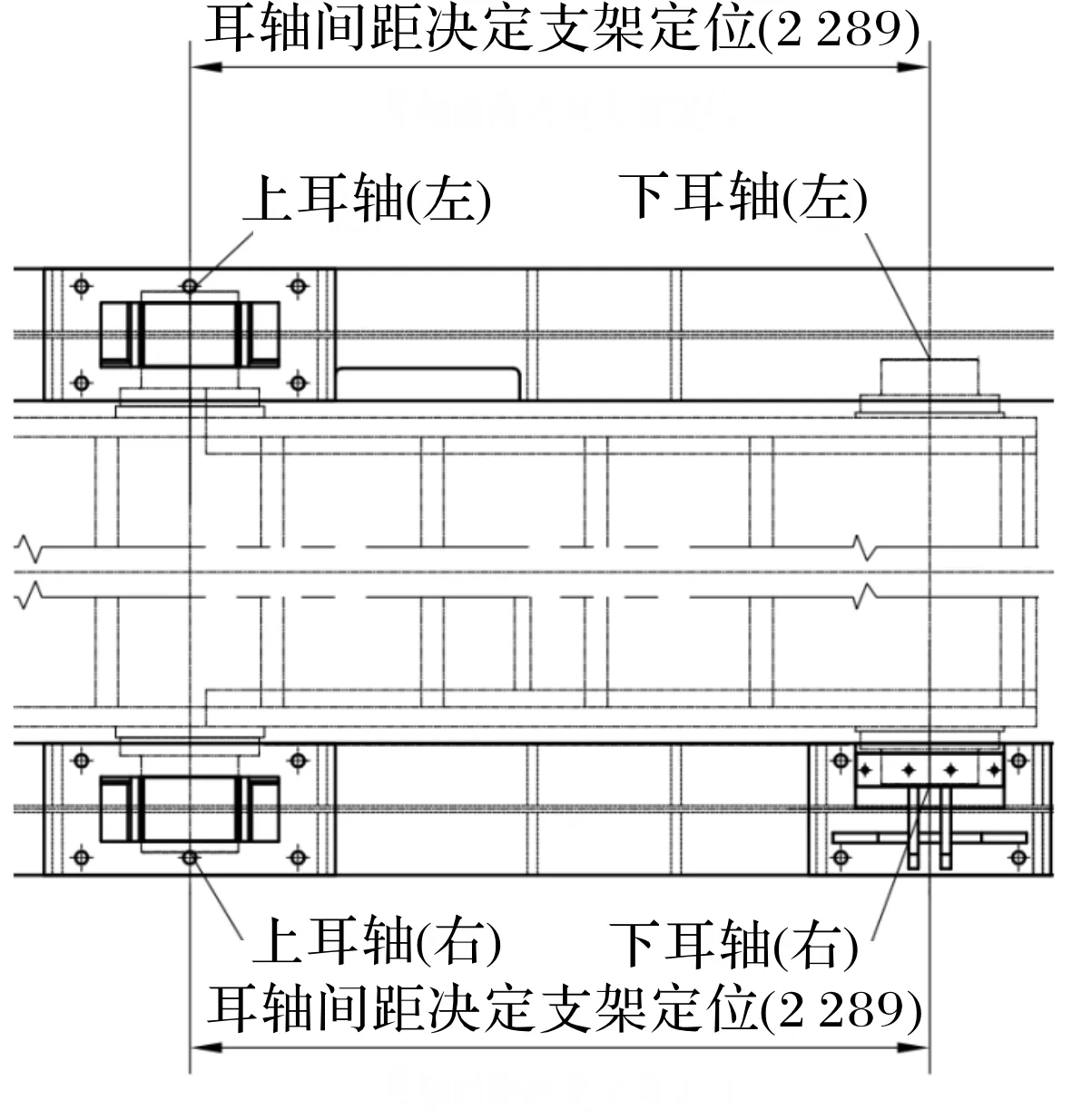

如圖1所示,通常情況下,彎曲段外弧框架和內弧框架均有4個耳軸,在彎曲段維修對中臺上,4個耳軸主要用于導向、支撐和定位,直接關系著維修對中臺使用便利和精度,因此,耳軸對維修對中臺的影響顯得尤其重要。

圖1 彎曲段外弧框架上、下耳軸間距

彎曲段外弧框架設有上(左、右各1個)、下(左、右各1個)4個耳軸,耳軸長度和左、右耳軸間距直接影響維修對中臺框架底座的設計。比如,上耳軸和下耳軸長度不一致,直接影響支撐座Y向位置;左、右耳軸間距與支撐座X向位置。支撐座臺面寬度也與各耳軸相對差值和耳軸直徑密切相關,直接影響耳軸和彎曲段本體接觸面積,合理的設計可以改善維修對中臺的受力狀況。

1.2 彎曲段本體各方向尺寸影響分析

彎曲段的長、寬、高各方向尺寸密切影響著彎曲段維修對中臺的型式、結構和尺寸大小的設計。因此,對彎曲段本體各方向尺寸進行分析非常有必要。

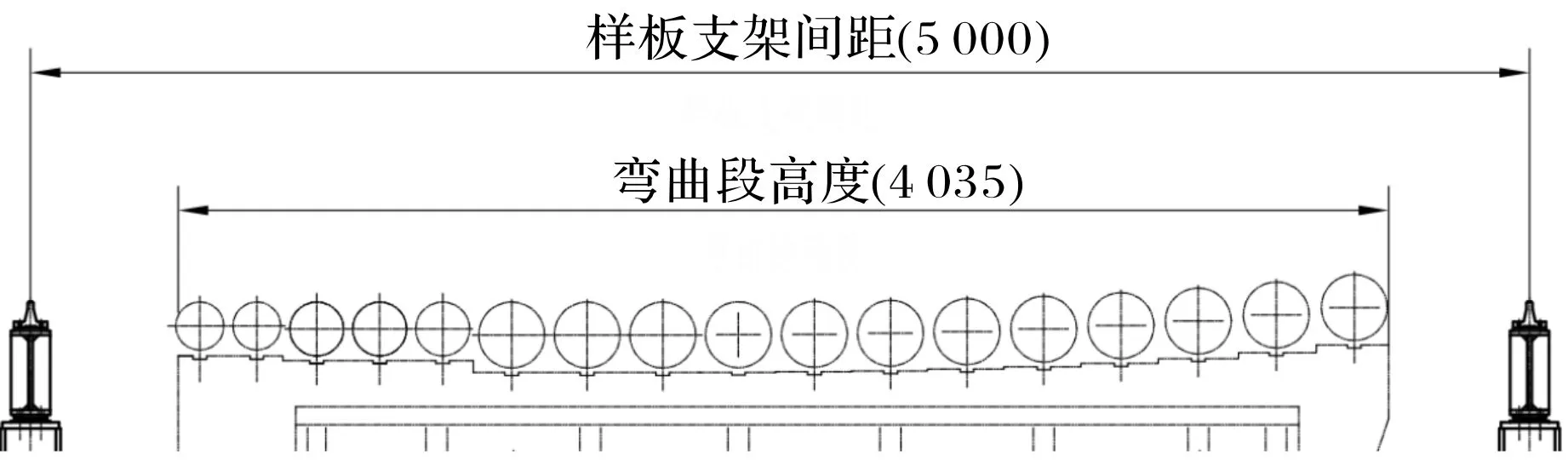

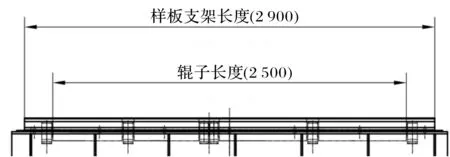

彎曲段高度(沿鑄流方向)直接影響彎曲段維修對中臺兩端樣板支架的距離,樣板支架通常安裝于維修對中臺框架底座上,這就間接決定了框架底座的長度,如圖2所示。

圖2 彎曲段樣板支架間距

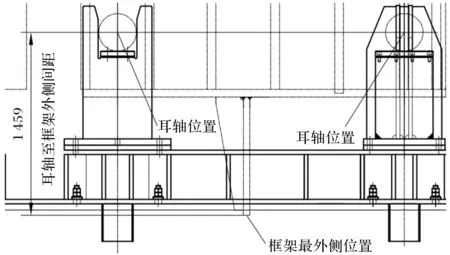

彎曲段長度(垂直鑄流方向),特別是耳軸中心離外弧框架最外側(含配管)的距離,為了便于工人維修,框架外側(或待維修位置)離操作面的高度需符合人機工程學,據此就可以確定框架底座、支撐座的設計高度和上述設備的安裝高度。如圖3所示。

圖3 彎曲段耳軸與框架外側間距

1.3 彎曲段本體其他各關鍵尺寸影響分析

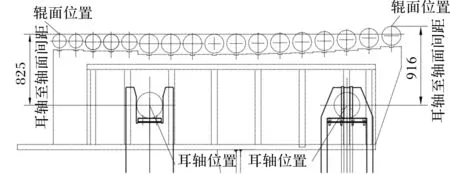

彎曲段外弧框架上、下耳軸中心與輥面的距離,直接影響彎曲段維修對中臺樣板支架的高度,如圖4所示。

圖4 彎曲段耳軸與輥面間距

上、下耳軸中心間距,直接影響彎曲段維修對中臺支架的定位尺寸,如圖5所示。

圖5 彎曲段外弧框架左、右耳軸間距

樣板主要用于彎曲段輥子的精度測量,其測量范圍應覆蓋整個輥身。因此,彎曲段輥身長度,直接影響彎曲段維修對中臺樣板支架的長度,如圖6所示。

圖6 輥子與樣板支架長度關系

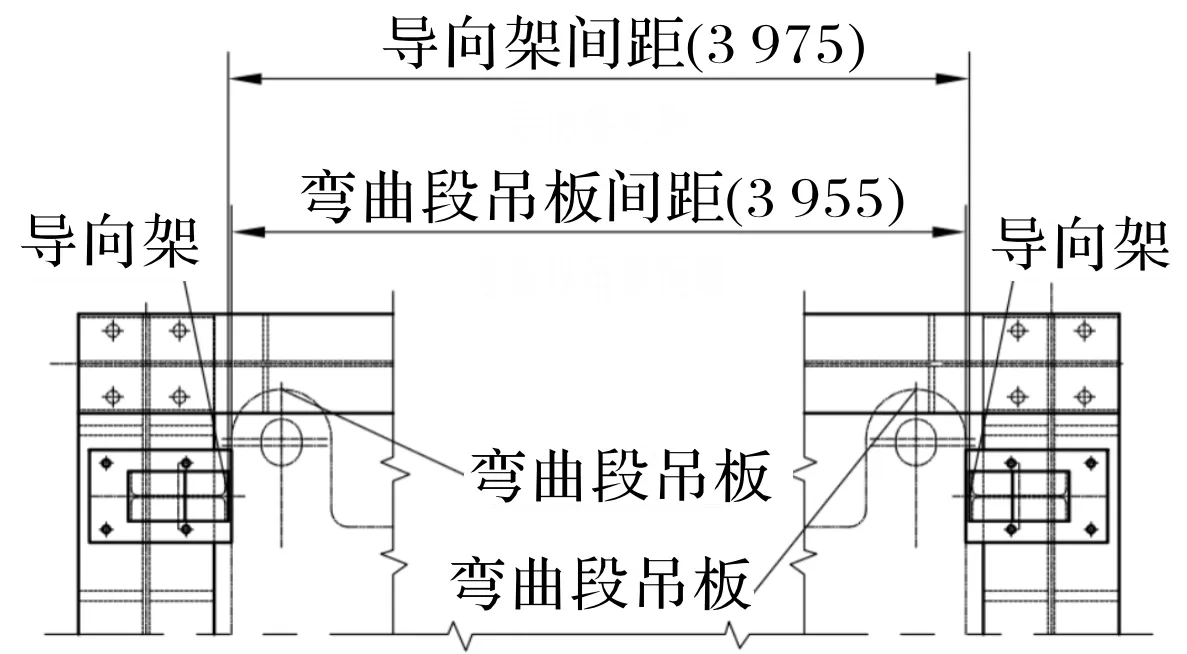

彎曲段本體設備笨重、寬大,不易吊裝,為了彎曲段的安全吊裝、維修便利和更高的對中精度,彎曲段維修對中臺的導向裝置設計就顯得格外實用。彎曲段吊板外沿寬度,直接影響彎曲段維修對中臺導向架的設置與定位,如圖7所示。

圖7 彎曲段吊板和導向架的關系

1.4 彎曲段本體重量對維修對中臺設計影響分析

彎曲段維修對中臺的最終目的就是對經過解體、維修、組裝后的彎曲段輥面坐標進行調整和對中,達到設計要求值,以節省彎曲段安裝到連鑄機線上后的接弧時間,并盡量提高接弧精度。通常情況下,要求維修對中臺的測試值與理論設計值誤差在0.1 mm范圍內,即對中精度應為±0.1 mm。

為了滿足對中精度±0.1 mm的要求,對彎曲段維修對中臺設備本身受到壓力后變形精度的控制就顯得尤為重要,這也直接關系著設計的正確性和合理性,通常情況下,要求維修對中臺支座在受到彎曲段本體重力作用下的變形量不超過0.05 mm[21]。

經過對彎曲段設備本體的初步分析,可以判定外弧框架的4個耳軸為支撐位置,即整個彎曲段本體的重量(約120 t)全部分布在4個耳軸對應的支座上,與常規彎曲段維修對中臺的支座相比,特厚板彎曲段維修對中臺支座受到的重力增加了數倍。因此,必須對常規板坯連鑄機彎曲段維修對中臺進行設計優化、結構調整、鋼板厚度修改,且這一過程是艱辛的、復雜的并需要豐富設計經驗。

2 三維模型仿真模擬

為了滿足維修對中臺設備的強度要求和達到更高的精度,設計時如果僅僅根據經驗和增加的重力倍數關系來簡單地加強各關鍵受力部位(如支座、底座框架)的強度和鋼板厚度是遠遠不夠的,這樣設計出來的維修設備可能滿足安全和精度要求,但可能并不經濟、實用,也太笨重。

設計初步方案時,經過多次手動計算、鋼板厚度和結構調整、摸索,并根據經驗選擇了其中一版較為靠譜的設計方案,并據此建立了三維模型來模擬仿真計算初步方案的可行性,并根據結果實時調整設計方案。

2.1 三維模型

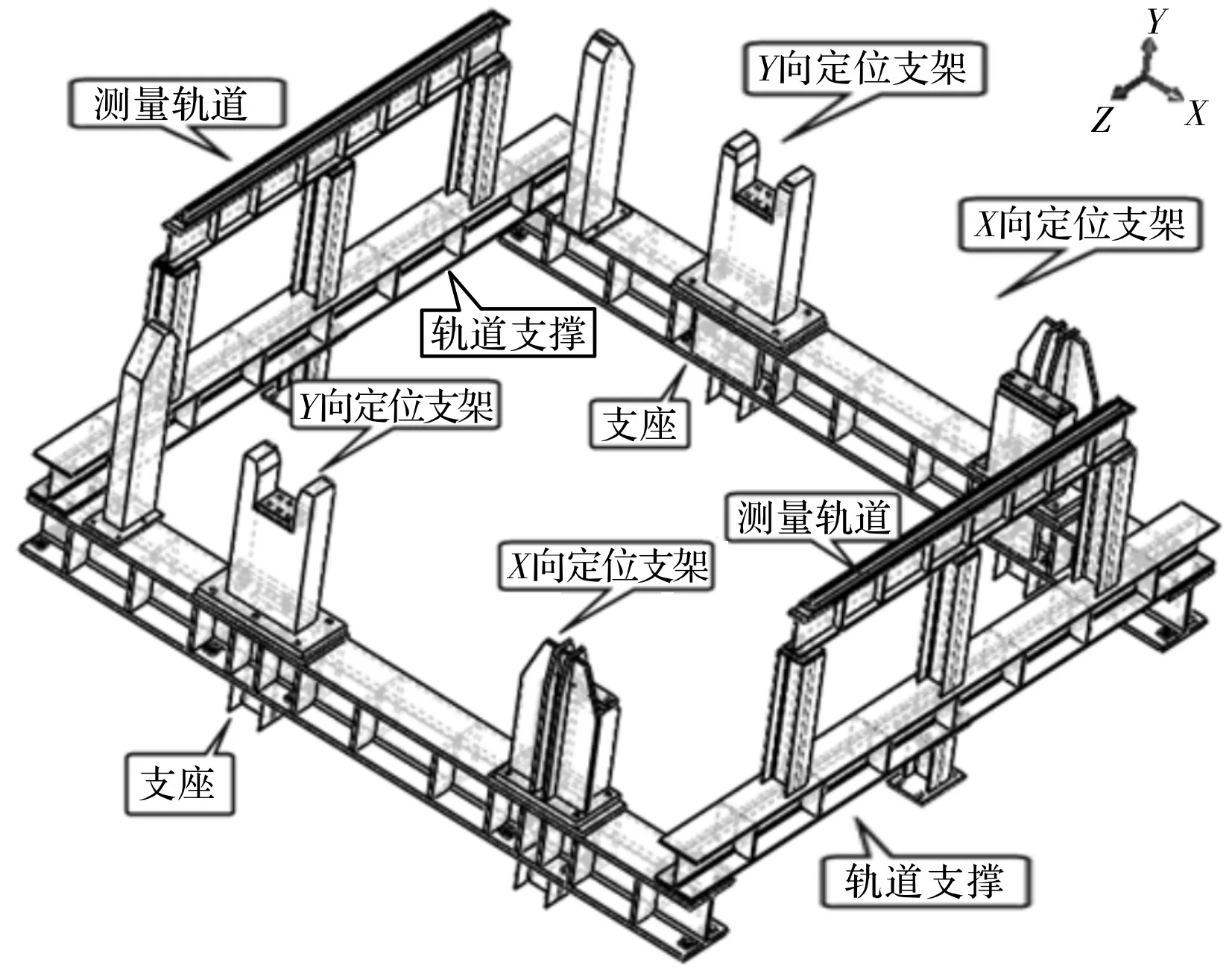

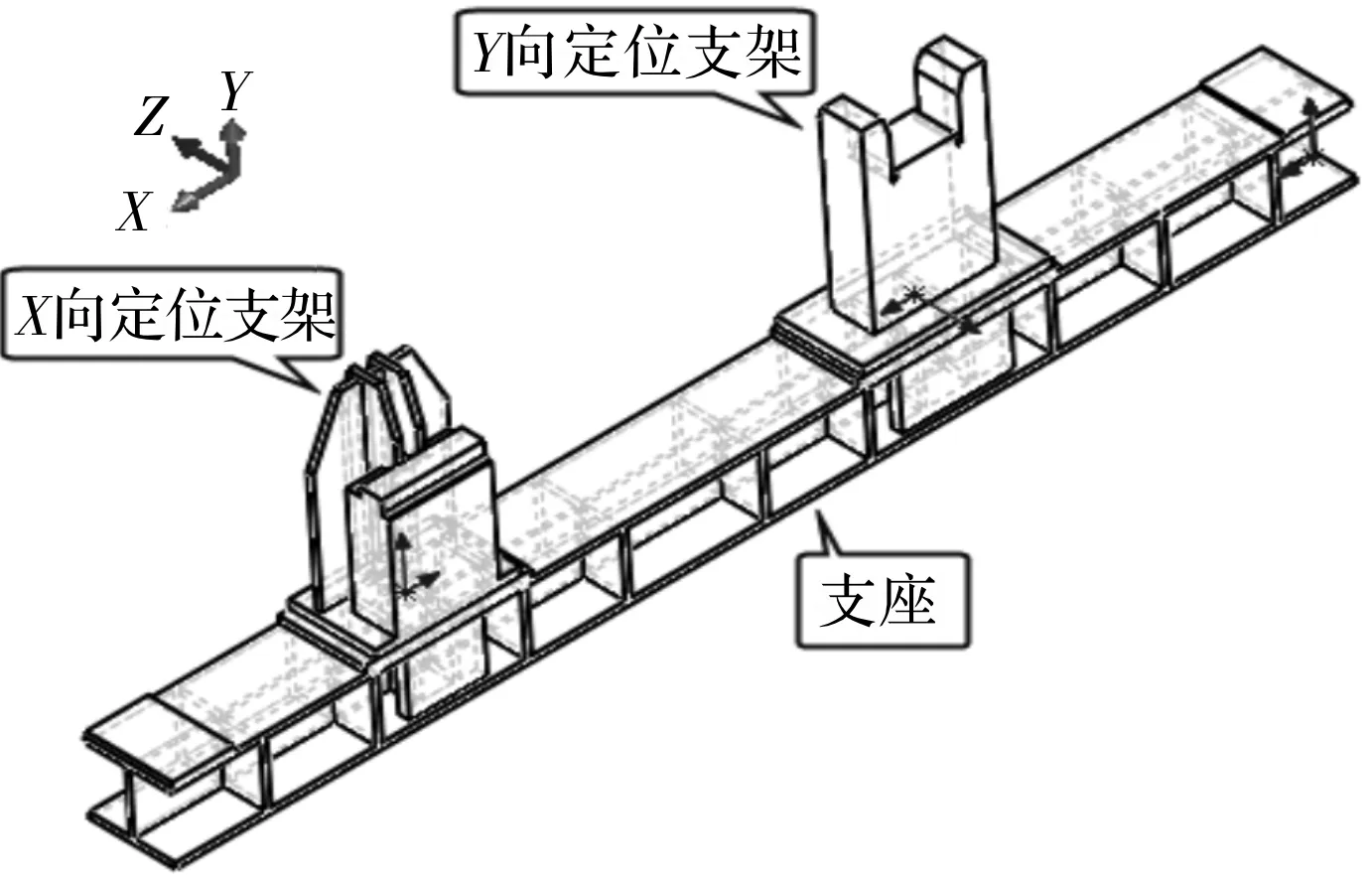

基于選出的設計方案,用SolidWorks三維建模軟件按照實際尺寸及比例建立了彎曲段維修對中臺三維模型,如圖8所示。

圖8 彎曲段維修對中臺三維模型

2.2 仿真模擬分析

2.2.1 模型簡化

根據仿真模擬相關規范及設備實際應用工況,仿真建模過程中對彎曲段維修對中臺受力分析中的各模擬條件作以下簡化處理:

(1) 由于對中臺結構左右對稱,彎曲段設備自然落在對中臺上,沒有進行任何固定,故對維修對中臺只分析其中的一半結構。

(2) 維修對中臺樣板支架和測量軌道重量輕,可忽略,不參與分析計算。

(3) 維修對中臺上的螺栓連接不是本次分析的重點,簡化為焊接連接,采用Tie約束,相當于剛性面之間的連接。

(4) 維修對中臺上的墊板、墊塊等細小零件和其他細小特征進行適當簡化。

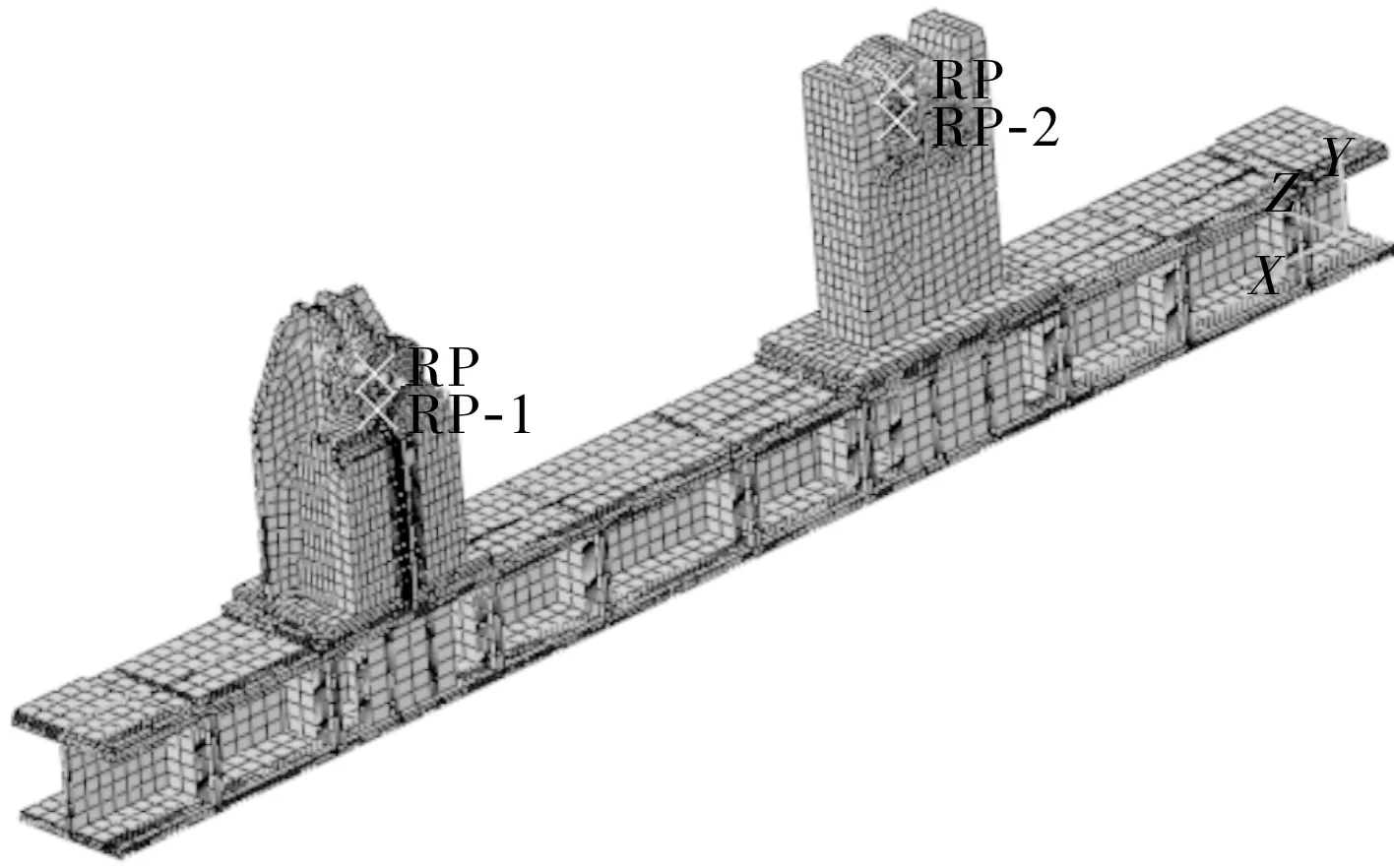

(5) 簡化后,維修對中臺的主要結構由支座、X向定位支架和Y向定位支架構成,如圖9所示。

圖9 簡化后的計算模型

(6) 彎曲段設備本體簡化為兩個力,并用兩個與支架相接觸的圓柱體來代替該力的作用,根據載荷邊界界定和彎曲段設備重心偏載的情況,X向與Y向定位支架受力按5 ∶7分擔,如彎曲段總質量為120 t,X向與Y向定位支架分別承受25 t和35 t的力。根據彎曲段設備實際情況,圓柱體直徑為300 mm,圓柱體長度與支架上承載平臺同寬。

2.2.2 數值分析模型

根據仿真模型對于網格質量的要求(關鍵區域Jacobian大于0.7,曲度小于60°等),對模型進行網格劃分,并在重點部位進行了適當加密,結果(含彎曲段設備圓柱體)如圖10所示。

圖10 網格劃分結果

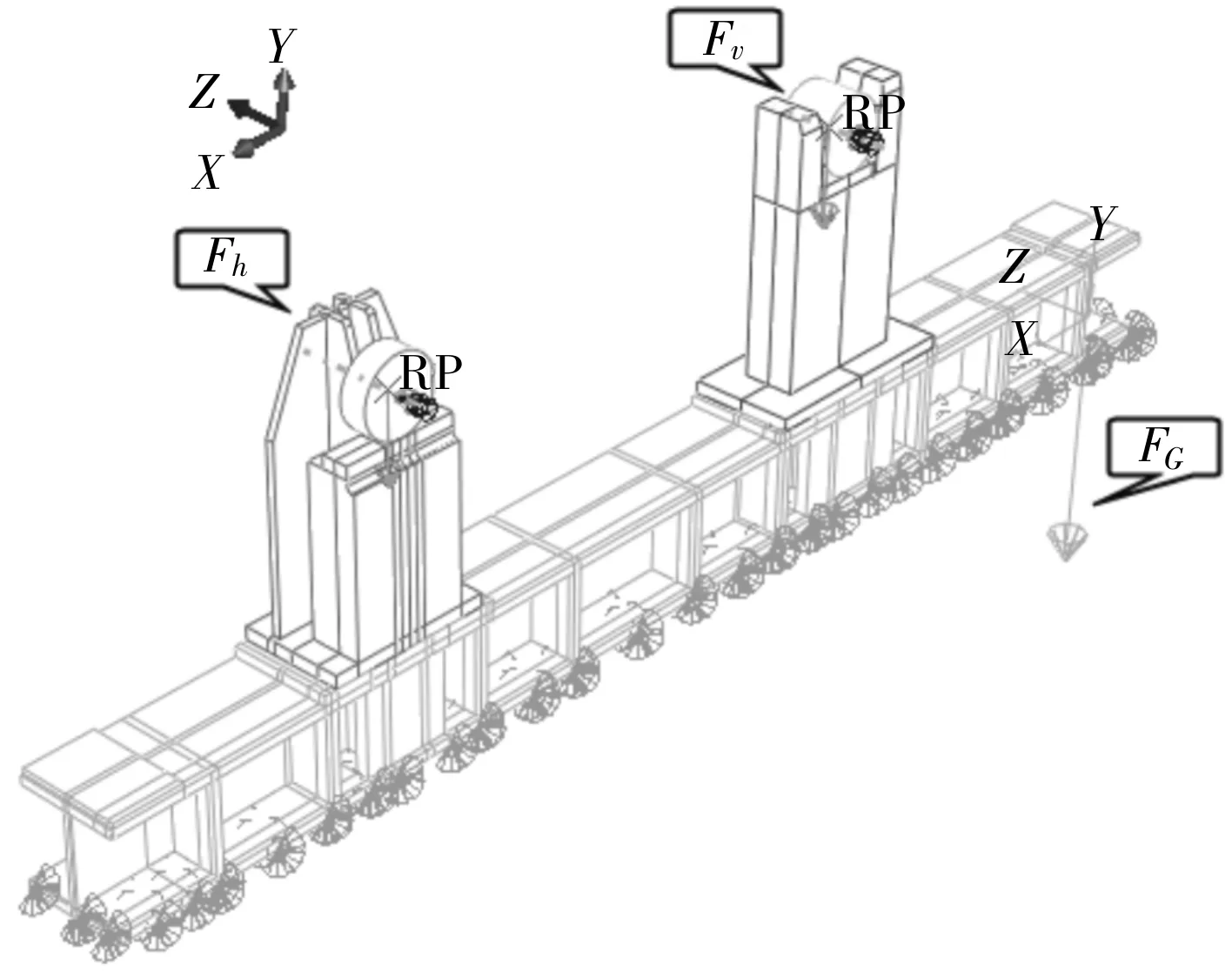

載荷邊界條件如圖11所示;X向和Y向定位支架分別受到Fh(Fh為X向定位支架受到豎直向下的作用力)和Fv(Fv為Y向定位支架受到豎直向下的作用力)和重力方向一致的力,Fh和Fv兩力的作用方式既可以考慮均勻分布在支架承載臺上,也可以通過彎曲段設備(圓柱體)與平面接觸而間接作用在支架上。結構本體受到重力G的作用。支座底部收到三個方向的固定約束。

圖11 載荷和邊界圖

2.2.3 材料屬性

彎曲段維修對中臺主體結構采用碳素結構鋼Q235B,其主要參數如下:

密度7 850 kg/m3;彈性模量210 GPa,泊松比0.3,屈服強度為235 MPa。

2.2.4 計算工況

彎曲段設備的重力簡化為Fh=25 t和Fv=35 t(設定彎曲段總重為120 t),加載在各自的圓柱體重心上,然后再通過圓柱體與支架承載平面的接觸,間接加載在支架承載平面上

2.3 仿真結果分析

2.3.1 結果云圖

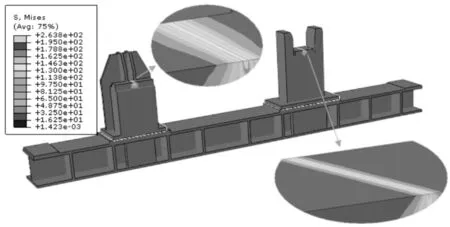

Mises應力場計算結果如圖12所示,計算得到最大應力為264 MPa。

圖12 Mises應力場

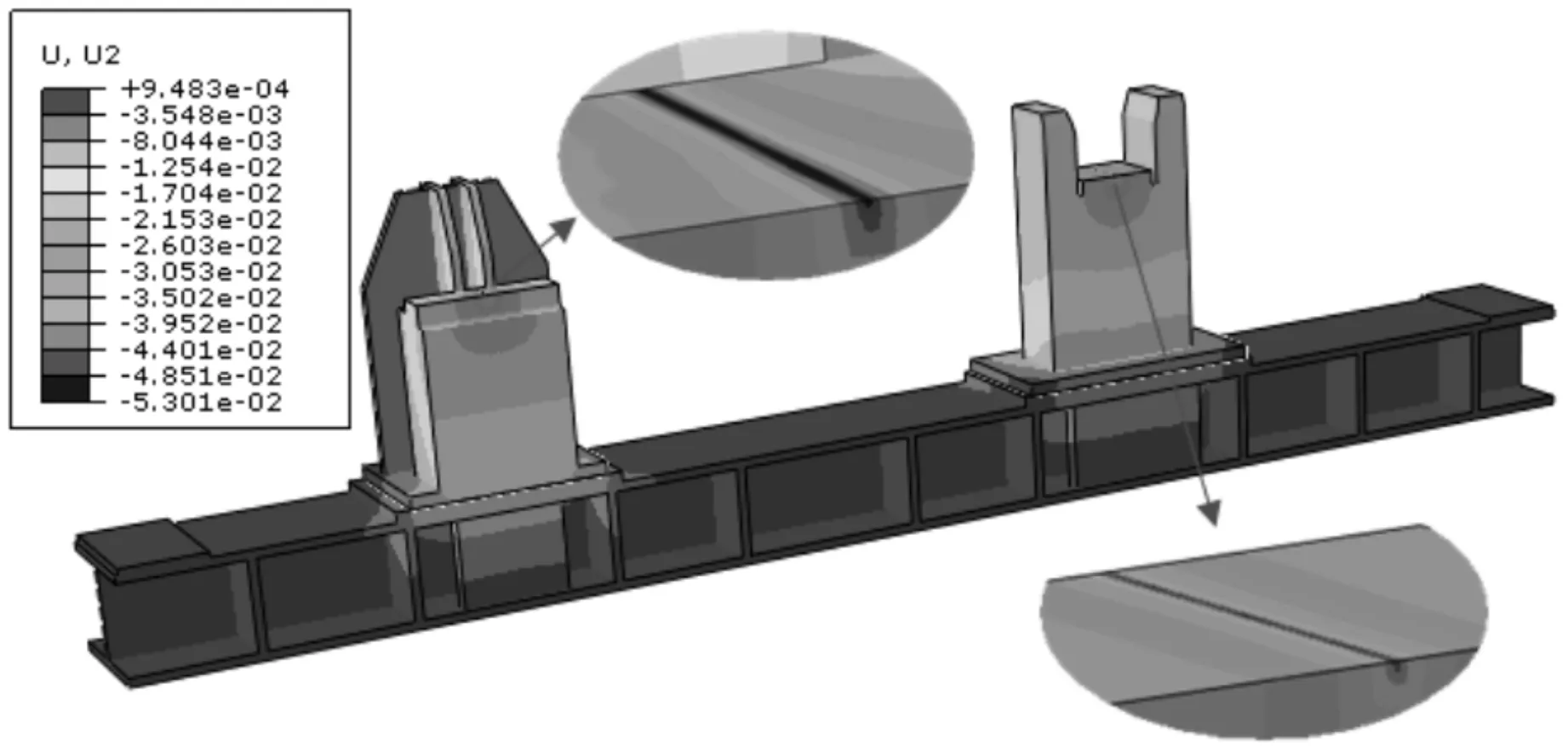

Y向位移場計算結果如圖13所示,絕對值最大位置為承載平面處,最大值為0.053 mm。

圖13 Y向位移場

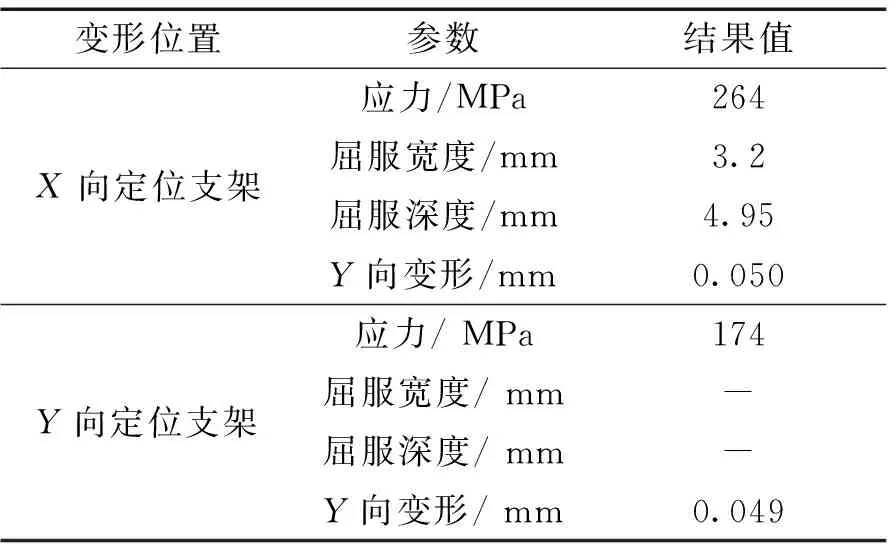

2.3.2 應力和Y向變形結果

從應力結果上看,最大應力分布在X向和Y向定位支架的承載平面與圓柱體接觸區域;其中X向定位支架的承載平面接觸處最大應力為264 MPa,超過Q235鋼屈服強度的寬度大約為3.2 mm,深度為4.95 mm,屈服范圍比較大,需要引起重視;Y向定位支架的承載平面接觸處最大應力為174 MPa,未達到相應材料的屈服強度值。

從變形結果上看,支架承載平面的Y向位移值(絕對值)最大,但從整體變形值來考察,其在X向定位支架承載平面的值為0.050 mm,在Y向定位支架承載平面的值為0.049 mm,均在0.05 mm的控制目標值之內。

3 仿真結論和實測結果驗證

為了符合工藝上對維修對中臺的精度要求(±0.1 mm),僅僅依靠仿真模擬結果不完全可信。因此,需要在彎曲段維修對中臺安裝調試完畢后,現場實測對中數據,用于驗證和校核設計方案是否滿足要求。

3.1 仿真結論驗證

仿真結果見表1。由表1可知:對于X向定位支架,其圓柱與平面接觸承載的應力超過了Q235鋼的屈服極限,即該支架受力超標、變形達標,但由于是局部應力較大,可換用高強鋼墊片代替承載平面頂部的普通碳鋼,最終的施工設計圖紙采用20Cr13牌號(屈服強度為440 MPa)不銹鋼材質墊板,厚度為40 mm,從仿真結果上看可認為替換材質后該處應力在可承受范圍內;對于Y向定位支架,其受力和變形均滿足設計要求,但為了強度、精度更高及不易銹蝕,該處仍然采用不銹鋼材質墊板。

表1 仿真結果

3.2 實測結果驗證

2019年底,為某鋼鐵企業設計的彎曲段維修對中臺已經安裝就位并完成現場精度調試,同時,彎曲段本體設備也已到達現場,根據該鋼廠要求,需對新制彎曲段本體設備進行開箱檢查,彎曲段維修對中臺也有了實際驗證的機會,彎曲段設備本體完好順利地放入維修對中臺上,如圖14所示。

圖14 彎曲段維修對中臺現場圖

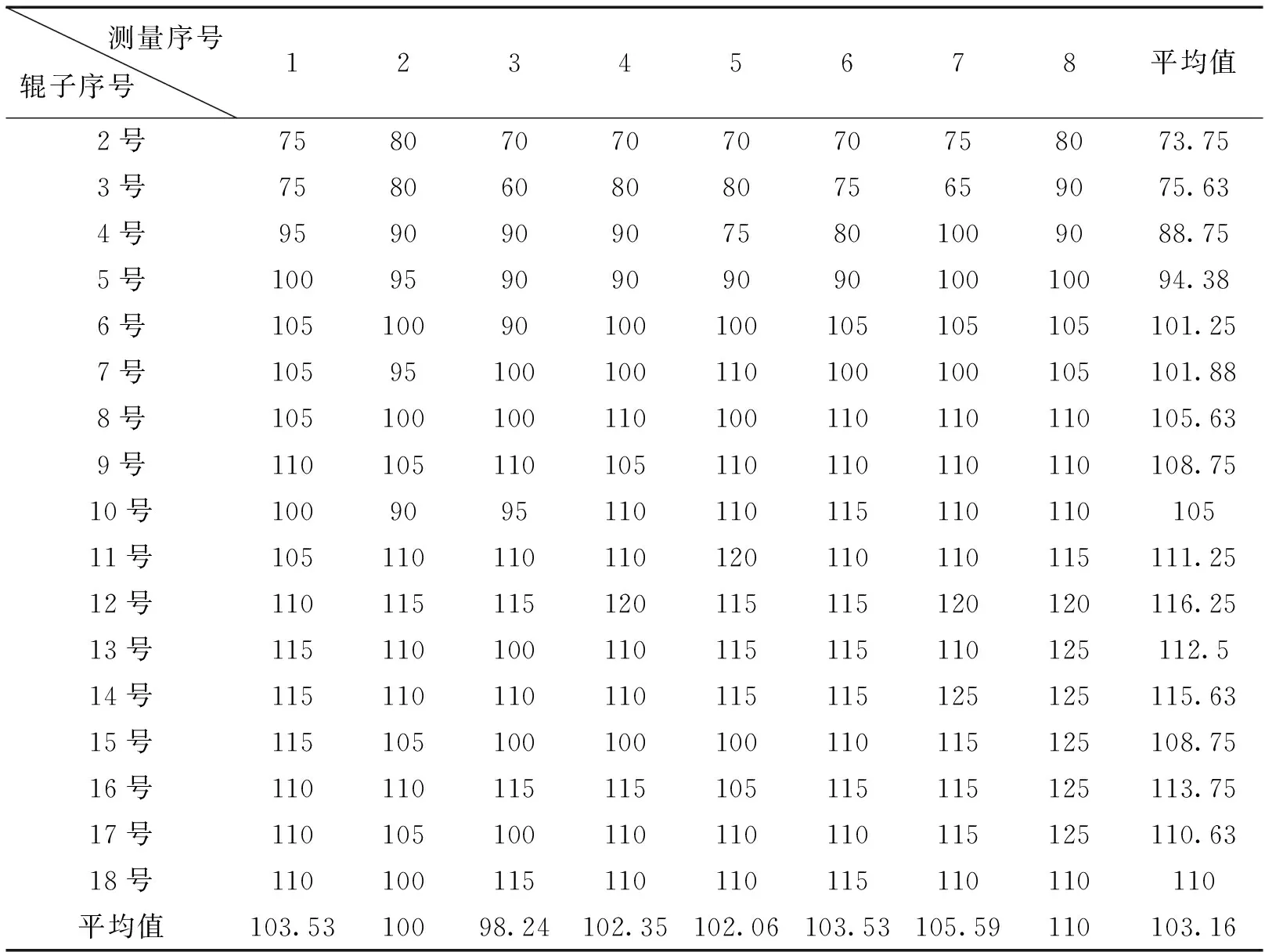

現場維修工人將彎曲段內、外弧框架分解后,在維修對中臺外弧臺位上用離線對弧樣板進行現場測試,主要測量輥面與樣板之間的距離(用塞尺測量,單位為道,1 mm=100 道)。

彎曲段外弧框架有2號~18號共計17根輥子,每根輥子長度約2 500 mm,針對每根輥子找了8個點進行測量,測試結果見表2(表中數據根據實際測試值和現場安裝情況及人工誤差作了調整)。

表2 測試結果

彎曲段輥面與維修對中臺的樣板間距名義設計值為1 mm,臺位的制造和安裝測量誤差允許±0.1 mm范圍內,即測量值在0.9 mm(90 道)至1.1 mm(110 道)范圍內均滿足設計要求。由上表可知,17根輥子上取得各測量點平均值均滿足設計要求,除2號、3號、4號輥子取得8個點平均值不在誤差范圍內外,其余14根輥子均滿足設計要求。

4 結論

(1) 本文針對特厚板坯連鑄機彎曲段維修對中臺的設計方法和步驟進行了分解,并詳細分析了各參數尺寸對彎曲段維修對中臺設計的影響和關系,對該設備的設計有較好的指導作用。

(2) 針對初步設計方案,建立了三維模型,結合實際使用工況簡化了模型,并就簡化模型進行了三維仿真模擬計算,針對計算結果優化設計方案,最終得到設計制造施工圖。

(3) 針對仿真結果和實測數據進行對比驗證,結果證明,仿真和實測結果較為吻合,并滿足工藝上對彎曲段維修對中臺的理論設計誤差要求。

(4) 本文所述的設計方法和仿真計算方法均是有效的、實用的,對今后的類似工程、設備設計有較強的指導意義和實踐作用。