連鑄方坯角部裂紋分析和控制研究

段少平,楊 魁,周 詳,高海旺,莊貴林

(陜鋼集團漢中鋼鐵有限責任公司,陜西 漢中 724200)

0 前言

陜鋼集團漢中鋼鐵有限責任公司(簡稱“漢鋼公司”)煉鋼廠現有兩臺R10 m全弧形方坯連鑄機,可澆鑄150 mm×150 mm、165 mm×165 mm斷面方坯,其中,2019年6月1#連鑄機165 mm×165 mm方坯斷面改造后,頻繁出現連鑄坯角部裂紋內部缺陷,嚴重影響連鑄坯質量控制。本文結合漢鋼公司連鑄的工藝控制情況,分析了小方坯角部裂紋缺陷的影響因素,提出了有效的工藝控制措施并優化連鑄二次冷卻系統,該措施能改善連鑄坯質量并在生產實踐中得到驗證。

1 工藝現狀

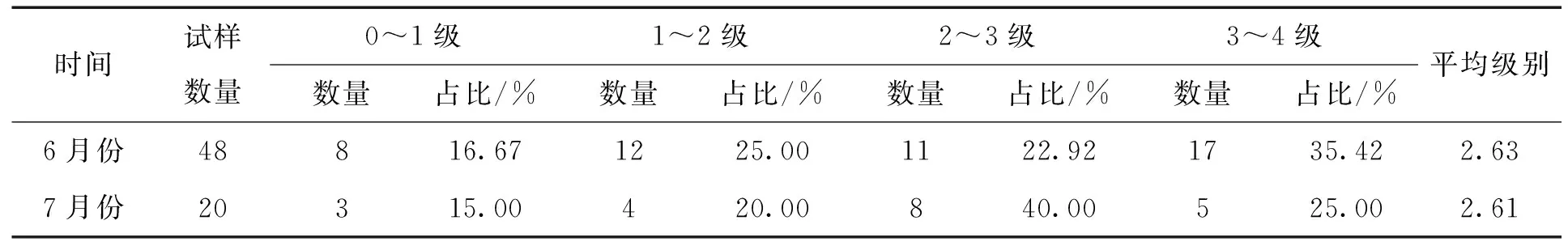

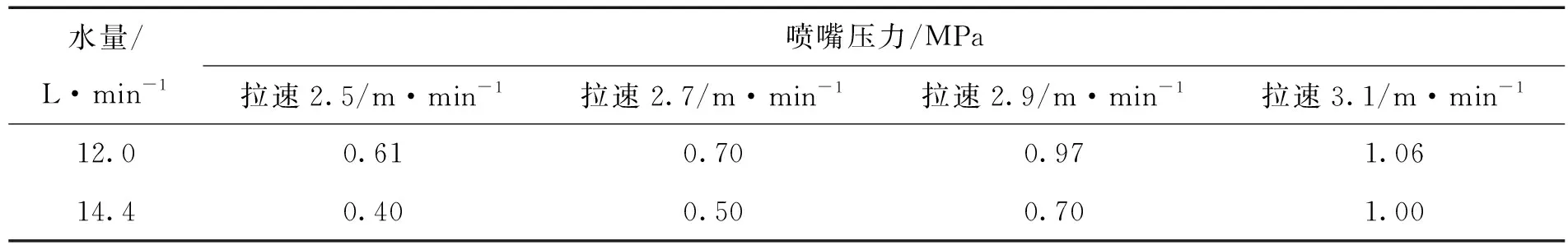

漢鋼1#連鑄機自2019年6月份165 mm×165 mm方坯斷面改造后,對連鑄坯低倍試樣進行內部質量檢測,對照連鑄坯低倍缺陷評級標準分析,發現鑄坯存在大范圍角部裂紋缺陷,2019年6~7月份連鑄坯低倍樣檢測結果見表1。

表1 6~7月份1#連鑄機角部裂紋缺陷統計

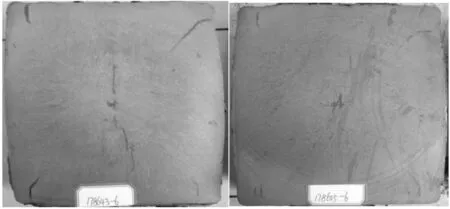

試樣檢測結果表明,連鑄坯角部裂紋缺陷明顯,32.5%試樣角部裂紋缺陷>3.0級,嚴重時易造成連鑄坯角裂漏鋼事故,對連鑄生產事故預防和連鑄坯質量控制及軋制過程產生不利影響。二冷參數優化前連鑄坯低倍圖譜如圖1所示。為有效降低或消除角部裂紋缺陷的產生,結合噴淋裝置結構和連鑄坯凝固工藝過程進行分析討論,分析連鑄坯角部裂紋缺陷的原因,最終明確連鑄生產過程二冷段工藝參數控制不當是連鑄坯角部裂紋缺陷產生的直接原因,從而建立連鑄二冷環節最優控制工藝參數,指導生產實際。

圖1 二冷參數優化前連鑄坯低倍圖譜

2 缺陷產生原因分析

為確定連鑄生產過程導致連鑄坯角部裂紋缺陷產生的關鍵原因,通過建立工序過程大數據,采用單因子篩查分析法,對連鑄澆注過程拉速、液面波動、過熱度、全程保護澆注、結晶器安裝精度及倒錐度參數等影響因素逐一排查,其中:二冷區零段水量優化過程發現,霧化水對連鑄坯斷面覆蓋面不足76.5%,且低拉速澆注時二冷水霧化效果差是導致連鑄坯澆注過程產生角部裂紋缺陷的主要原因。

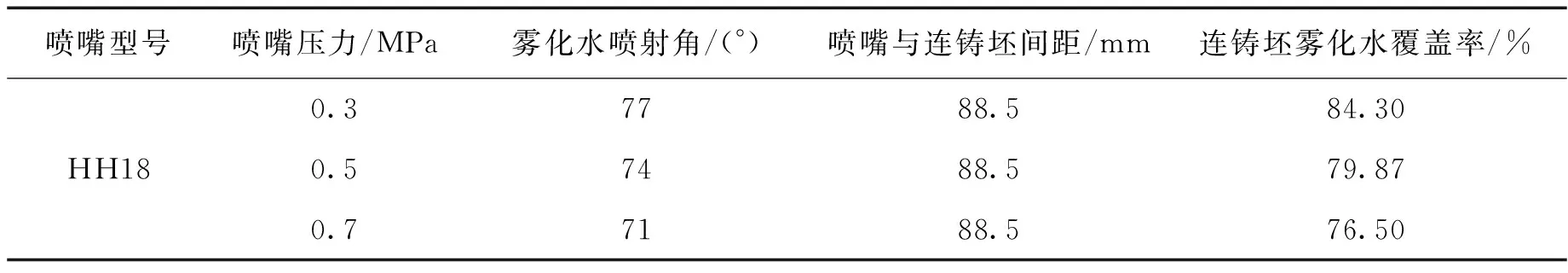

在連鑄坯頻繁出現角部裂紋的階段,1#連鑄機生產165 mm×165 mm小方坯零段采用HH18(即3/8PZ14477QZ5,其中144代表噴嘴水量14.4 L/kg,77°代表夾角)型號噴嘴,以0.3 MPa、0.5 MPa、0.7 MPa不同水壓下,測算霧化冷卻水覆蓋效果,不同水壓下165 mm×165 mm方坯二冷零段霧化冷卻參數優化對比見表2。

表2 不同水壓下165 mm×165 mm方坯二冷零段霧化冷卻參數對比

從表2可以看出,HH18噴嘴霧化水噴射角偏小,不能完全覆蓋連鑄坯表面,連鑄坯經歷結晶器冷卻→二冷零段冷卻→二冷I段冷卻,出現冷卻→角部回溫→冷卻的過程,是造成連鑄坯角部裂紋缺陷的主要原因。

3 工藝優化試驗

為有限控制連鑄坯角部裂紋缺陷,攻克連鑄二冷工藝瓶頸問題,對連鑄拉速范圍、二次冷卻制度實施噴嘴水量和夾角參數優化試驗,并對比分析連鑄坯表面霧化水覆蓋率和霧化效果,探究符合生產實際的連鑄冷卻制度及工藝參數。

3.1 拉速參數優化試驗研究

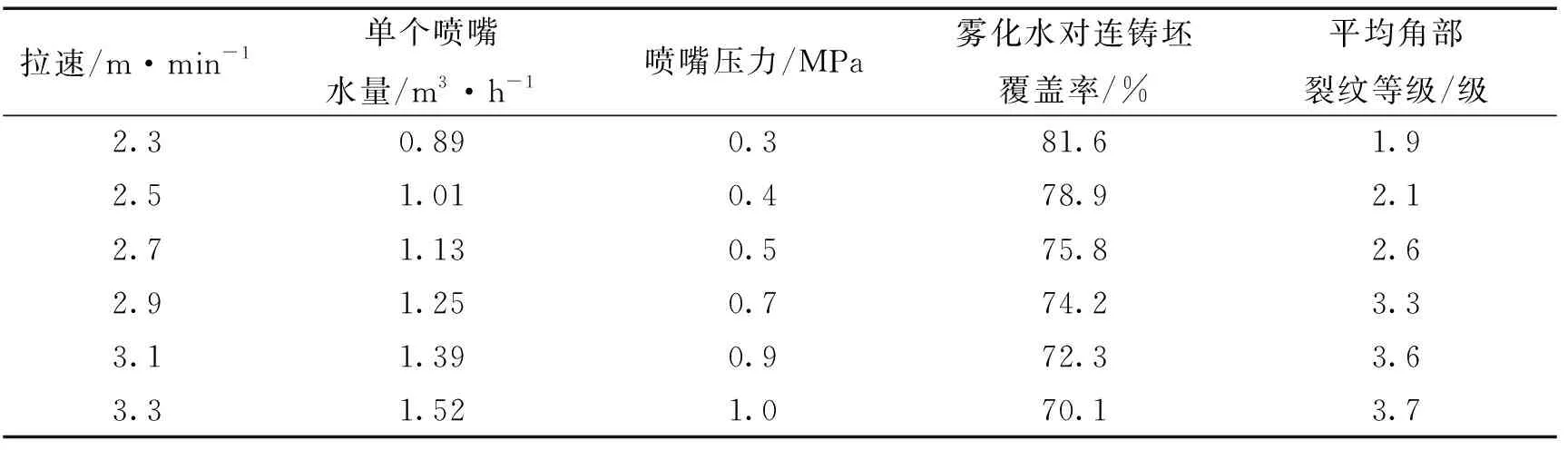

二冷零段原使用HH18型號噴嘴,不同拉速下噴嘴壓力、水量與鑄坯角部裂紋缺陷的關系見表3。

表3 不同拉速下噴嘴壓力、水量與連鑄坯角部裂紋缺陷的影響關系

從表3可以看出,隨著連鑄坯拉速的提高,單個噴嘴水量和噴嘴壓力增加,霧化水對連鑄坯覆蓋率明顯降低,角部裂紋缺陷級別呈上升狀態。

拉速在2.3~3.3 m/min變化時,噴嘴壓力和水量變化范圍大,壓力低、流量小、二冷水霧化效果差,壓力過大、噴射角減小、霧化水對連鑄坯覆蓋率偏低,單純一組噴嘴無法滿足2.3~3.3 m/min拉速范圍的需要,根據生產實際情況,拉速在2.5~3.1 m/min范圍同一組噴嘴能夠滿足生產需要。

3.2 噴嘴水量參數優化試驗研究

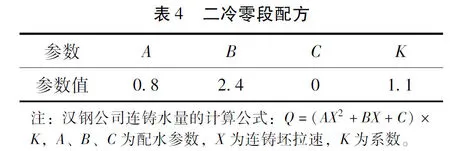

1#連鑄機使用圓錐形實芯噴嘴,整個二冷段采用全自動配水模式,二冷零段配方見表4。

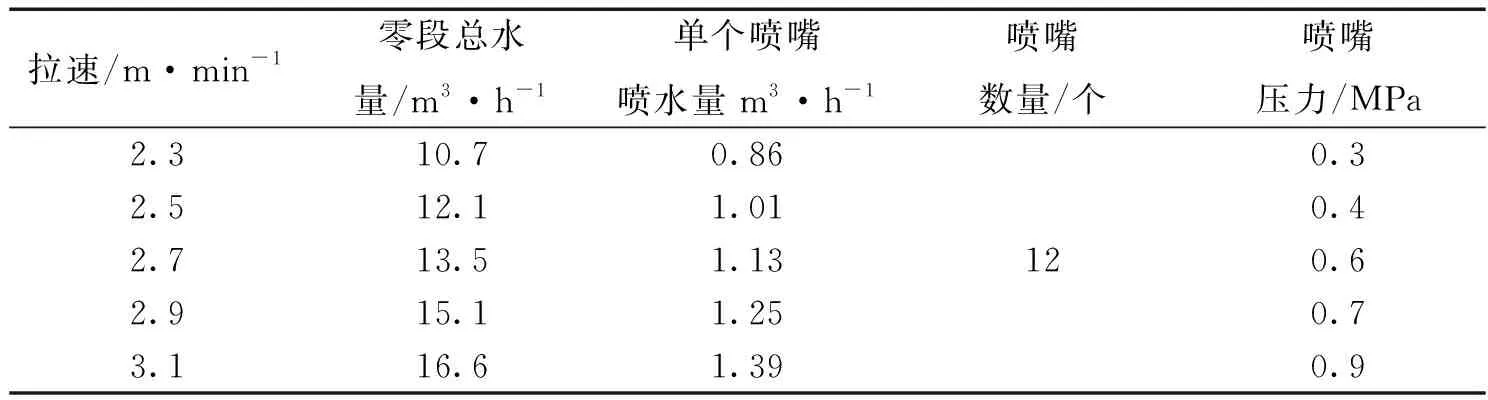

隨著拉速的提高,二冷區零段總水量與單個噴嘴水量和壓力同比增加,進而確定連鑄坯冷凝過程的合適水量、水壓,通過科學的試驗研究,優化噴嘴參數,確保達到最優的霧化冷卻效果。拉速在2.3~3.1 m/min范圍,零段總水量、單個噴嘴水量與壓力關系見表5。

表5 拉速、零段總水量、單個噴嘴水量與壓力關系

從表5拉速和二冷區配水參數可知,使用HH18噴嘴時,在標準壓力0.3 MPa時,冷卻水量為14.40 L/min,拉速<2.7 m/min,噴嘴壓力在0.6 MPa以下,導致二冷水霧化效果差,不利于連鑄坯均勻冷卻。在正常拉速≥2.7 m/min時,調整噴嘴壓力達0.6 MPa以上,可改善二冷零段冷卻水量及冷卻效果。

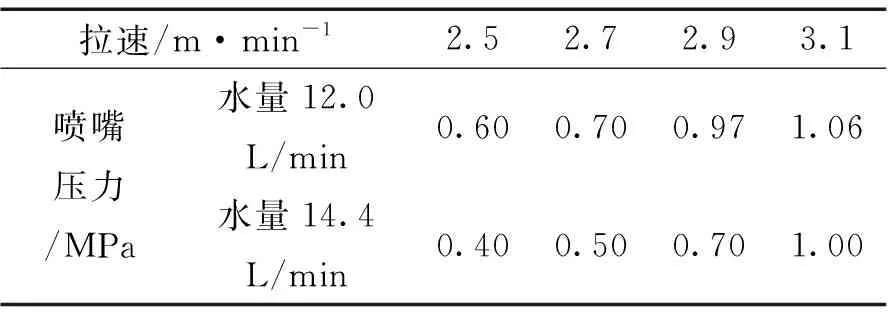

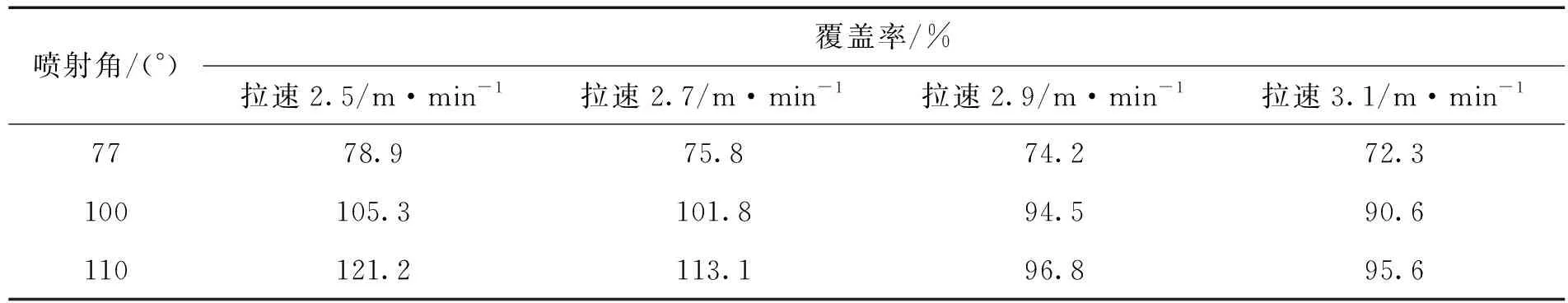

試驗12.0 L·min-1與14.0 L·min-1水量噴嘴,拉速、水量和噴嘴壓力的關系見表6。

表6 12.0 L·min-1與14.0 L·min-1水量噴嘴的拉速、水量和壓力的關系

經試驗研究采用120 L/min水量噴嘴時,拉速≥2.5 m/min時,噴嘴壓力>0.60 MPa符合工藝要求。

3.3 噴嘴夾角度優化試驗研究

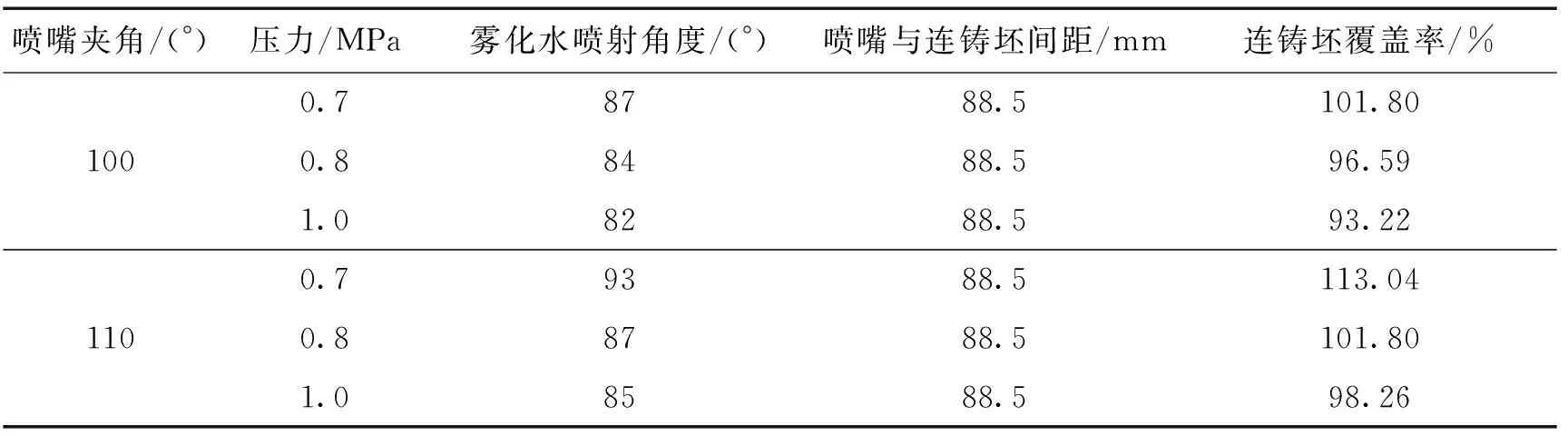

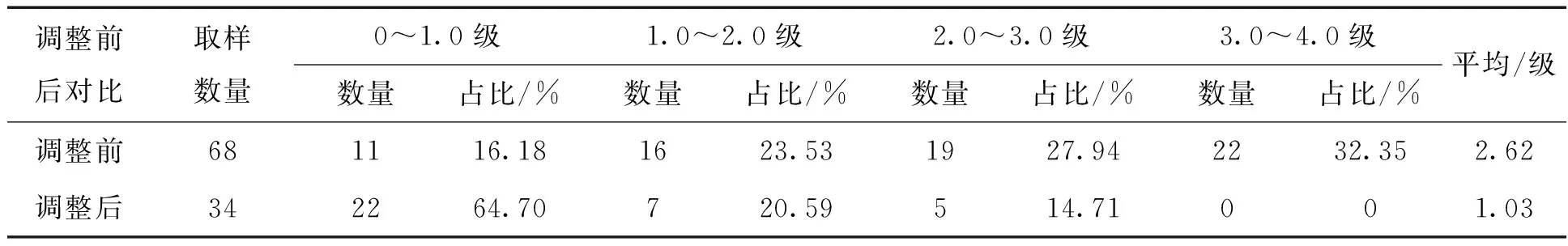

100°與110°噴嘴夾角條件下,對噴嘴壓力、霧化水噴射角度與連鑄坯覆蓋率關聯影響進行了試驗研究,參數優化調整及覆蓋率數據見表7。

表7 100°與110°噴嘴夾角時的二冷參數對霧化水覆蓋率的影響試驗數據

從以上試驗數據及結果表明,100°夾角時,二冷零段冷卻參數(噴嘴壓力,噴射角度)控制在(0.7 MPa,87°)、(0.8 MPa,84°)、(1.0 MPa,82°),霧化水對連鑄坯覆蓋率分別為101.80%、96.59%、93.22%。

從試驗數據及霧化率的測算結果可以看出,在噴嘴110°夾角時,二冷霧化冷卻參數(噴嘴壓力,噴射角度)控制在(0.7 MPa,93°)、(0.8 MPa,87°)、(1.0 MPa,85°)范圍霧化水對連鑄坯的覆蓋率較高,分別達113.04%、101.80%、98.26%,表明霧化水能夠覆蓋連鑄坯表面。

在連鑄正常生產條件下,噴嘴工作壓力控制0.6~1.0 MPa,為確保霧化水對連鑄坯覆蓋達95%以上,選用110°夾角噴嘴。

4 結果分析與討論

根據上述試驗,通過穩定拉速范圍、優化噴嘴水量和噴射夾角參數,對比試驗數據得出以下結果。當拉速在2.3~3.3 m/min變化時,需調整噴嘴壓力和水量范圍大。低拉速時:噴嘴壓力過低、水量小、二冷水霧化效果差;高拉速時:壓力過大、噴嘴噴射角偏小,對連鑄坯覆蓋率降低;因此根據漢鋼煉鋼生產節奏,將拉速由2.3~3.3 m/min控制至2.5~3.1 m/min較窄范圍,進行噴嘴參數優化調整;當連鑄拉速2.5~2.7 m/min變化時,單個HH18型號噴嘴水量1.01~1.03 m3/h,噴嘴壓力0.50~0.56 MPa,然而,在用噴嘴的最佳工作壓力為0.6~1.0 MPa,需將噴嘴水量由14.4 L/kg調整為12.0 L/kg見表8。

表8 不同拉速時,12.0 L·min-1、14.4 L·min-1型號噴嘴對應噴嘴壓力

當連鑄拉速≥3.1 m/min時,HH18噴嘴在77°噴射角下二冷霧化水對連鑄坯覆蓋率僅為76.5%,隨之將噴嘴夾角由77°改為110°后可確保最高拉速下冷卻水對連鑄坯冷卻覆蓋率達100%見表9。

表9 不同拉速時,77°、100°、110°噴嘴夾角對連鑄坯覆蓋率對比

通過試驗研究,優化噴嘴參數后,將二冷零段原有HH18(即3/8PZ14477QZ5)噴嘴調整為3/8PZ120110QZ5。

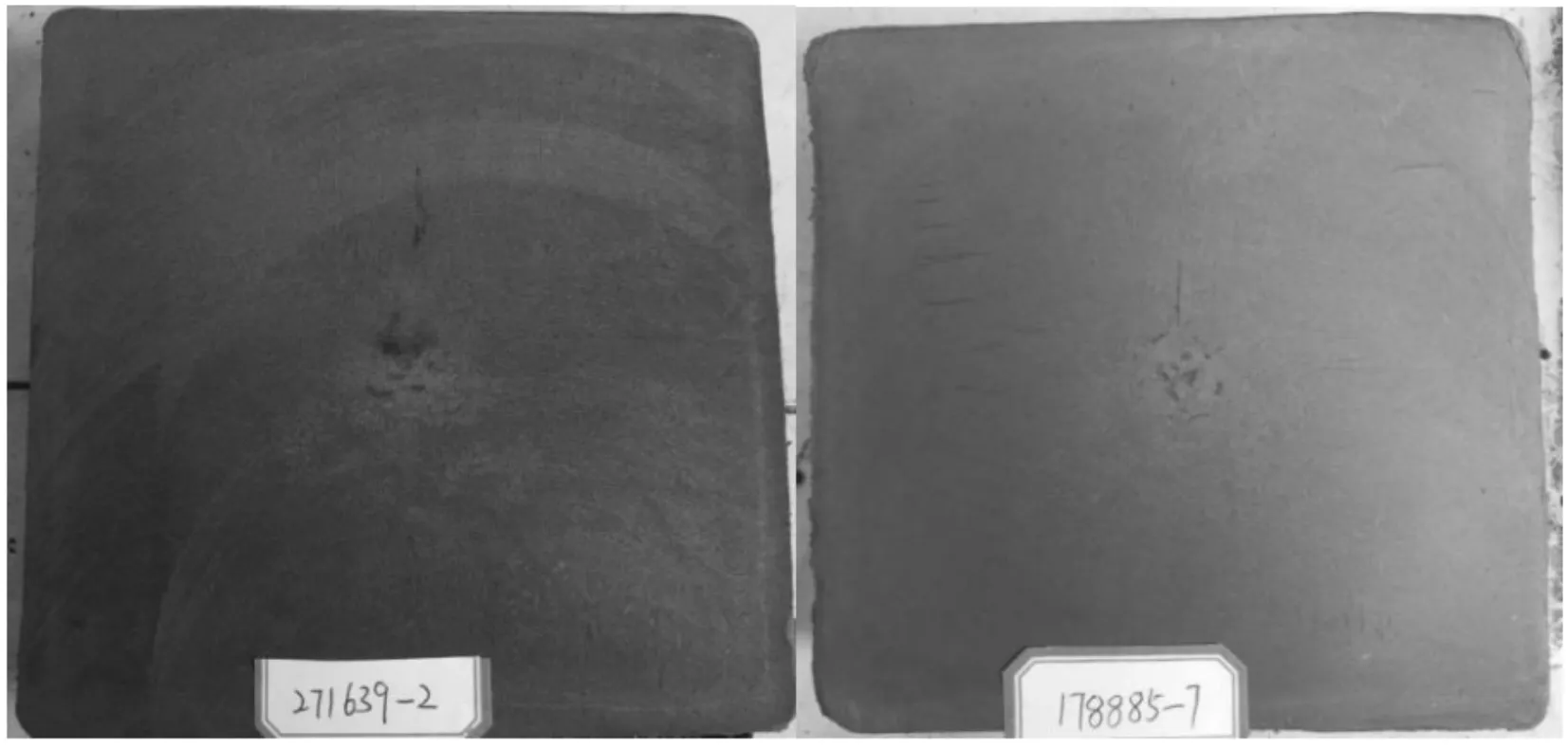

噴嘴參數優化調整前、后連鑄坯角部裂紋缺陷分析對比見表10。

表10 噴嘴優化前、后角部裂紋缺陷數據對比

通過優化噴嘴夾角與水量,角部裂紋缺陷平均等級由2.62級降低至1.03級,3.0~4.0級缺陷比例由32.35%降低至0(圖2),消除了角部裂紋缺陷對連鑄坯質量的影響。

圖2 二冷參數優化后連鑄坯低倍圖譜

5 結論

通過調整拉速范圍,優化二冷參數,將二冷零段原有HH18型號噴嘴為3/8PZ120110QZ5,連鑄坯角部裂紋缺陷由2.62級降低至1.03級,3.5級以上缺陷比率由32.35%降低至0,消除了角部裂紋缺陷、提高了鑄坯金屬收得率,取得了顯著成效,大幅度提高了企業經濟效益。

(1) 生產試驗表明,在連鑄實際生產過程中拉速的波動變化較大,經實時調整噴嘴壓力、噴嘴夾角、噴射水量,探索出2.5~3.1 m/min拉速條件下合適的二冷霧化冷卻控制參數。

(2) 以穩定連鑄拉速為控制環節,單個噴嘴水量1.25~1.52 m3/h、噴射壓力0.6~1.0 MPa范圍內進行優化調整,為獲得良好的二冷霧化效果,最終確定120水量型號噴嘴。

(3)根據優化后的拉速和標準壓力下噴嘴水量,噴嘴夾角110°時,噴嘴壓力0.6~0.8 MPa范圍,連鑄坯霧化水覆蓋率可達95%以上,最高為113.04%。

(4) 連鑄坯角部裂紋缺陷>2.0級比率減少45.58%,杜絕了3.0級以上缺陷的形成,金屬收得率提高1.03%。