鈦合金變徑深孔的加工研究

馮亞洲,劉戰鋒

(1.西安石油大學,陜西 西安 710065;2. 陜西深孔智越科技有限公司,陜西 西安 712000)

0 前言

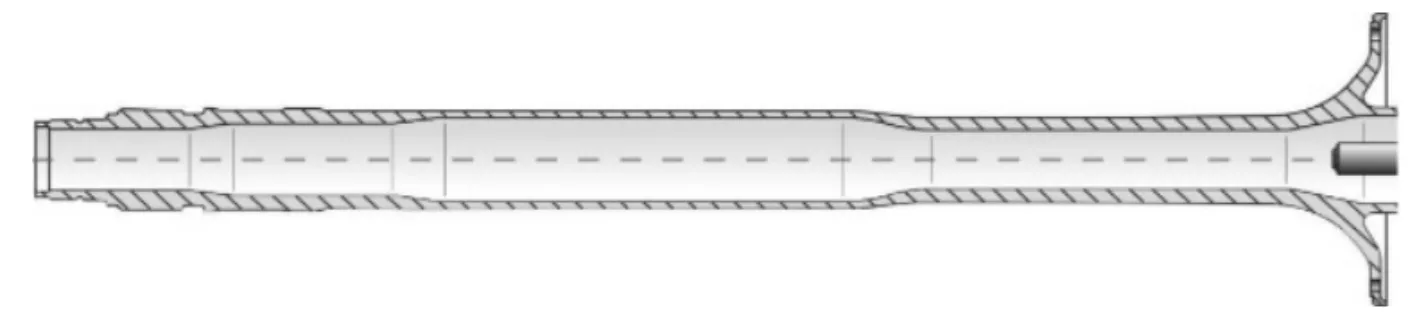

隨著能源、動力、國防、航空航天及運載工具等制造領域對高端裝備性能的要求越來越高,涌現出大量加工難度大、性能要求嚴苛的精密復雜深孔內輪廓零件,如航空發動機及燃氣輪機低壓渦輪軸、航空航天運載起落架、石油和天然氣隨鉆測井儀器殼體及重型液壓支架等[1-3]。這類零件主要表現為變徑深孔,即兩端小中間大深孔(大肚子深孔)和深孔內壁型面(曲面、錐面),如圖1~3所示[4-6]。由于其結構特殊性,這種復雜結構零件的深孔加工已成為深孔鏜削加工的主要難點之一[7,8]。

然而,由于變徑深孔的加工處于封閉或半封閉狀態,且深孔內徑狹小,不易觀察,排屑困難[9-11],使刀具在徑向進給上存在著很大的加工難題。而傳統的深孔加工設備往往都是整個刀具進行徑向進給,其徑向進給深度較淺,無法實現小口徑以及內外孔徑差值較大的變徑孔加工。因此,進行深孔內壁加工裝置及其徑向進給結構的設計與研究,是解決深孔內壁加工的關鍵問題[12,13]。

為解決這一深孔難加工問題,針對鈦合金變徑深孔的加工,本文開發設計了一套深孔變徑刀具(刀具)及其適配的刀具驅動系統,研究了刀具結構的實現、幾何參數和切削用量的合理匹配,并進行了鈦合金變徑加工試驗。為鈦合金深孔內輪廓加工提供基礎理論和關鍵技術支持,解決了生產中鈦合金變徑深孔零件制造中亟需解決的關鍵技術問題,極大的拓展了深孔加工制造零件特殊孔型的功能。

圖1 航空發動機低壓渦輪軸示意圖

圖2 航空航天運載起落架缸體示意圖

圖3 石油和天然氣隨鉆測井儀器殼體示意圖

1 刀具設計

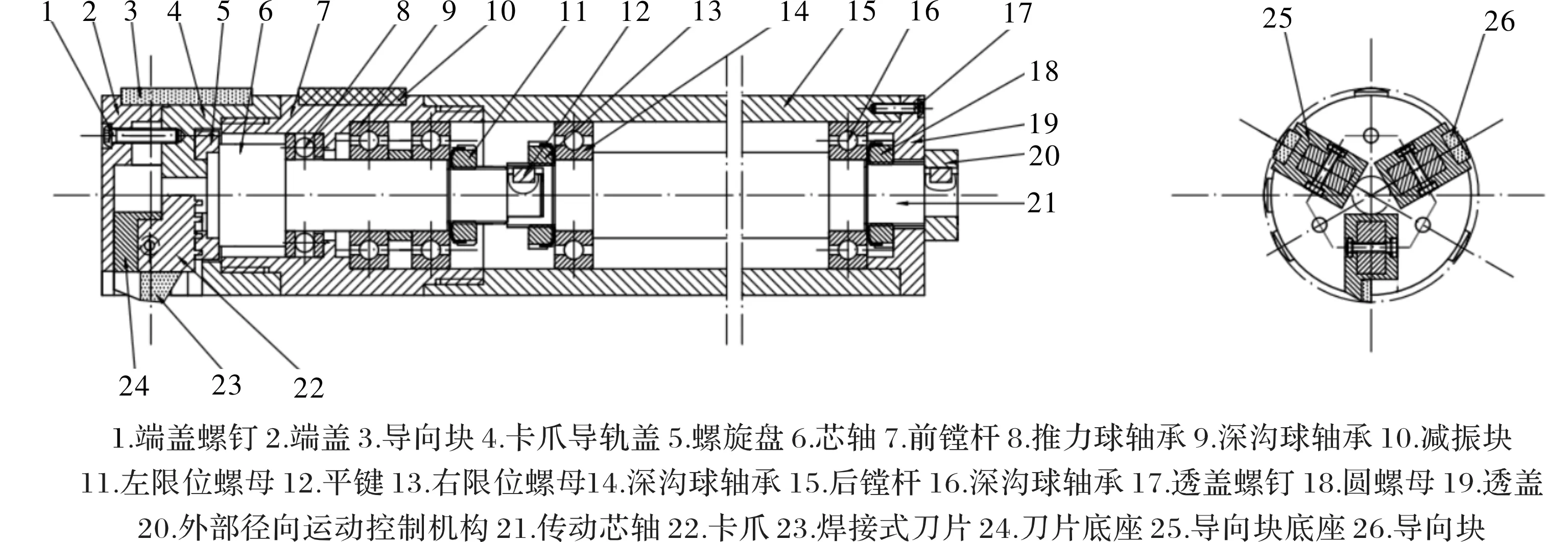

結合鈦合金材料的切削性能和變徑孔的尺寸和結構,本文采用具備拉鏜能力的深孔變徑刀具,其工作原理和三維結構分別如圖4和圖5所示。

圖4 深孔變徑刀具原理圖

圖5 深孔變徑刀具三維結構圖

鏜刀頭與鏜床后鏜桿連接,啟動鏜床時,后鏜桿帶動鏜刀頭進行軸向運動;到達指定的加工位置時,由于芯軸與傳動芯軸連接,通過外部徑向運動控制機構控制傳動芯軸,從而帶動芯軸轉動使螺旋盤產生旋轉運動。由于卡爪與螺旋盤相配合,當螺旋盤轉動時,卡爪因螺旋盤的偏心原理做徑向移動,進而使卡爪上刀片底座與導向塊底座產生徑向伸縮。根據加工工藝,該刀具在對深孔內壁擴孔時,先加工預導向孔,并移動鏜刀頭至預孔處,通過調節外部徑向運動控制機構使三個卡爪同時伸出至預孔壁處,進行拉鏜。鏜孔完成后,再次調節外部徑向運動控制機構使三個卡爪同時縮回至鏜刀頭內部,再軸向移出到工件外部,從而完成加工。

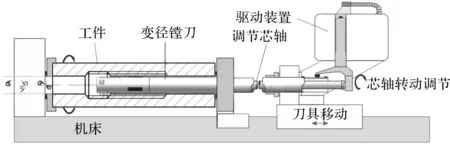

2 刀具驅動系統設計

變徑深孔加工的核心是刀尖的徑向進給運動和軸向進給運動的實現,而要實現進給運動,必須具備相應的驅動系統[14-17]。結合刀具的工作原理和結構,設計了與該刀具適配的刀具驅動系統,其工作原理如圖6所示。通過驅動系統來調節外部徑向運動控制機構,進而實現刀片底座和導向塊的徑向進給,刀具驅動系統底部通過在機床上的滑動實現軸向進給。最終,通過軸向進給和徑向進給的聯動實現變徑深孔的加工。

圖6 刀具系統工作原理

3 鈦合金變徑深孔的加工

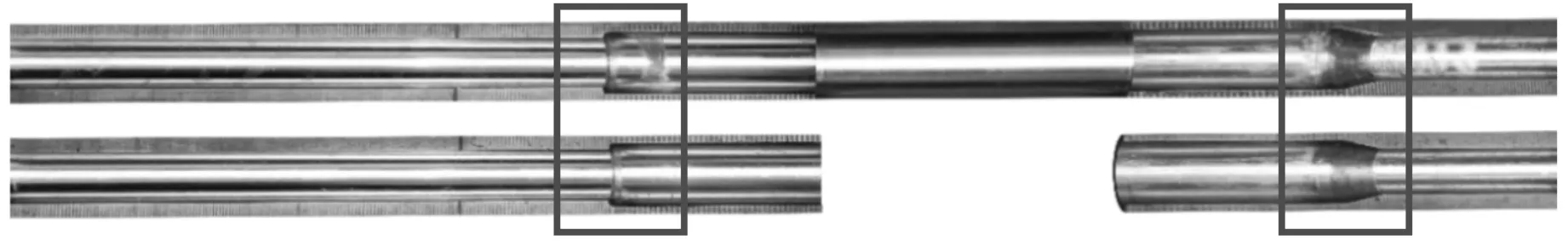

加工材料:鈦合金TC4,技術要求如圖7所示;加工機床為T2110深孔鉆鏜床;加工工藝參數:切削速度v=50~95 m/min,進給量f=0.2~0.4 mm/r;刀具幾何參數如表1所示;切削液為乳化切削油,流量為150 L/min,壓力為2.5 MPa;采用工件旋轉,刀具進給的加工方式。變徑深孔的加工過程如圖8所示,加工結果如圖9所示。

圖7 鈦合金變徑深孔零件圖

表1 刀具幾何參數

圖8 鈦合金變徑深孔加工過程

圖9 加工后零件的局部剖面圖

4 加工結果分析

4.1 刀具磨損狀況分析

在變徑深孔的加工過程中,刀具的磨損主要由切削熱及材料的難加工特性造成的[18]。由于變徑深孔零件的長度較長,刀具如果產生較大的磨損,則會在很大程度上影響加工表面質量及孔的軸心線偏斜度。劇烈的磨損會使加工被迫中止,需要換刀才可繼續保持加工,從而使加工效率的降低,所以采用合理的加工工藝參數十分有必要。本試驗的加工結果表明,刀具磨損主要集中在刀尖部位,這是由于本試驗所采用的切削速度和進給量較大,從而使刀具所受切削力增大,刀具溫度急劇上升等因素所造成的。同時,在加工過程中,刀具整體磨損較輕,驗證了所選加工工藝參數和刀具幾何參數的可行性。

4.2 切屑形態及排屑效果

切屑形態與切削用量的選取有關[19],不同的切削用量會產生不同的切屑形態。本試驗主要在三種加工藝參數下進行。當切削速度v=65 m/min,進給量f=0.2 mm/r時,產生了薄、長螺旋卷狀切屑;當切削速度v=75 m/min,進給量f=0.3 mm/r時,產生了長螺旋卷狀切屑;當切削速度v=85 m/min,進給量f=0.4 mm/r時,產生了厚、長螺旋卷狀切屑。由此可以發現,隨著切削速度和進給量的增加,切屑越來越厚,但是切屑長度差距并不大,這是由于TC4材料韌性較強,不易斷屑所造成的,由于在鏜削前預加工出了一段預導向孔,使切屑可以順利從刀具前端排出,均未發生堵屑現象。加工過程中的切屑狀態如圖10所示。

圖10 鈦合金變徑深孔加工的切屑形態

4.3 軸線偏斜量分析

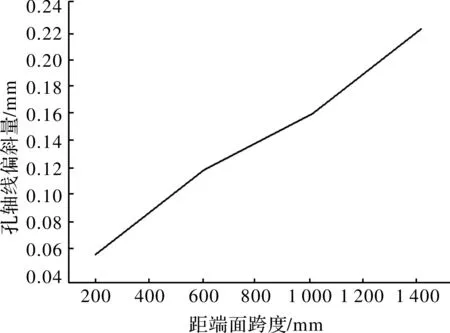

一般情況下,深孔鏜削相對于深孔鉆削所加工的孔的孔軸心線偏斜量較小[20]。而孔軸心線偏斜量的大小主要取決于預導向孔的偏斜程度。在本試驗中,通過分段測量壁厚的方法,測量了孔軸心線偏斜量變化,如圖11所示。可以發現,隨著鏜削深度的增加,偏斜量也逐漸增加,這是由于鏜削深度增加的同時,鏜桿的剛度也逐漸降低導致的。同時,由于鏜桿受到軸向拉力,呈拉伸狀態,減小了加工中所產生的振動,使孔軸線偏斜量較小,最大偏斜量僅為0.22 mm。

圖11 孔軸線偏斜量變化情況

4.4 表面質量分析

分別在鏜削的開始部位和中間部位進行粗糙度測量,反復測量三次。其結果表現為:鏜削開始部位的粗糙度值比較大,Ra為6.3 ~3.2 μm,這只因為開始部位屬于普通孔和變徑孔的過渡部分,使刀具在邊境過程中產生了較大的振動,從而該部位粗糙度較大;中間部位表面粗糙度Ra為3.2 ~1.6 μm,結果表現良好,能夠滿足零件的表面質量要求。

5 結束語

(1)變徑深孔加工的核心是深孔變徑刀具和刀具驅動系統的設計;本文所設計的深孔變徑刀具及其適配的刀具驅動系統,實現了變徑深孔的加工,同時解決了變徑深孔加工過程中鏜桿剛度低,排屑困難等問題。

(2)鈦合金變徑深孔加工采用工件旋轉、刀具進給的加工方式以及前排屑拉鏜的加工方法,大大降低了孔軸心線偏斜量。

(3)在本試驗所選取的加工工藝參數和刀具幾何參數條件下,刀具的磨損、切屑形態及排屑效果和孔軸線偏斜量均較好。