基于Plant Simulation平臺的鋁擠壓生產線調度系統仿真研究

王富強,楊 妮,吳 鐸,金 璐

(1.中國重型機械研究院股份公司,陜西 西安 710018;2.西安理工大學自動化與信息工程學院,陜西 西安 710048; 3.陜西省復雜系統控制與智能信息處理重點實驗室,陜西 西安 710048)

0 前言

近幾年來,中國鋁加工行業傳統鋁擠壓型材已經逐步完成了向現代化鋁擠壓型材的轉變,部分企業的技術水平和生產工藝已經達到國際領先水平。遼寧忠旺集團主要從事鋁加工產品的研發,包括工業鋁擠壓業務、深加工業務和鋁壓延業務等等。但是該集團在實際加工生產中,依然沿用傳統的調度方法,單一的按批次調度加工已經不能滿足車間不斷增加的鋁加工生產需求。隨著我國制造業的快速興起,現代制造業更加趨向于智能化、精益化和個性化定制的發展方向。為了提高加工機器的利用率和縮短整體加工時間,中國重型機械研究院股份公司運用遺傳算法,對遼寧忠旺集團的鋁擠壓生產系統中鋁加工次序進行優化,并在此基礎上之利用Plant Simulation軟件對整個加工過程進行仿真模擬,實現了整體加工系統的可視化,可實時顯示各個鋁加工工件的加工步驟和加工零件以及倉庫資源的動態信息,能夠更加真實的反映出實際的生產狀態,預測可能出現的故障,更好地指導車間生產。

1 鋁擠壓生產線模型

1.1 問題描述

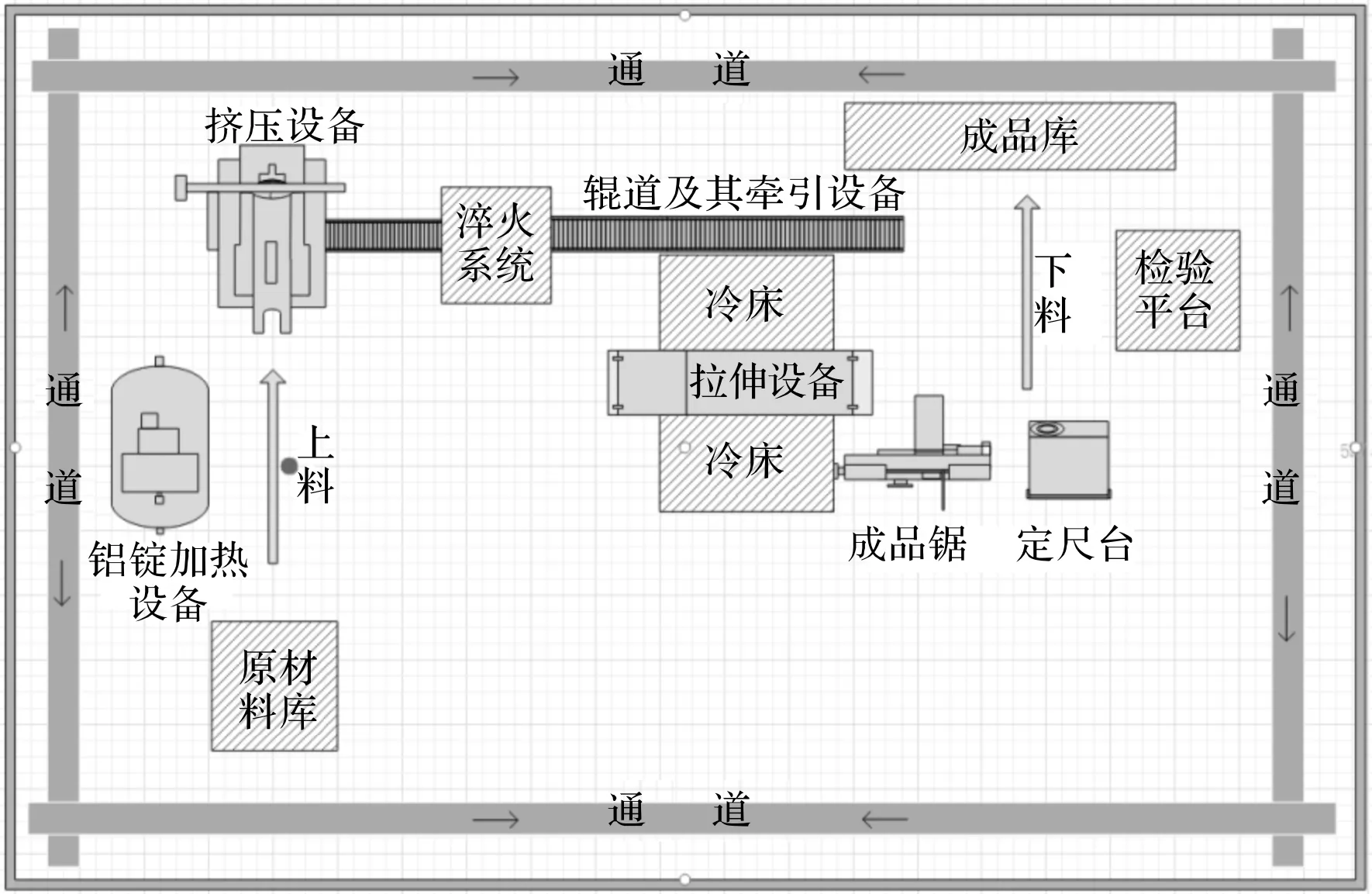

遼寧忠旺集團125 MN鋁擠壓生產線是生產高性能大型工業型材的重要設備,其生產線布局如圖1所示。擠壓前部設備包括上料臺、鋁錠加熱設備;擠壓后部設備包括冷卻系統、飛鋸系統(中間鋸、輪道及牽引機)、拉伸或彎曲系統(固定端、移動端)、成品鋸系統(成品鋸、定尺臺)、淬火、檢驗平臺。該生產線上鋁材經過7道加工工序:鋁錠加熱→擠壓→淬火→拉伸→成品鋸→定尺→包裝。如果采用單一的按批次加工,隨著加工需求的增加,會導致生產系統的資源浪費和加工總時間延長。因此在所有工件都滿足加工流程的前提下,合理分配系統中的各種資源[1],以總加工周期最短為目標,對生產線上的加工工序進行優化,能有效提高生產系統的效率,增加企業的經濟效益[2]。

圖1 鋁擠壓生產線布局

2 基于Plant Simulation的系統仿真模型

2.1 Plant Simulation軟件

隨著社會的發展,數字化制造引領著當今制造業的潮流。Siemens(西門子)公司的Plant Simulation作為數字化制造領域領先的系統軟件,是一款關于車間生產、優化調度、物流運輸等的仿真軟件,其不僅在高端制造業,而且在離散制造業尤其是中小型企業也得到了普遍的應用[3]。該軟件依托網絡、多媒體等在內的計算機技術、通信軟件等科技技術,通過友好的人機交互界面,將常見的加工機器、傳送帶、物料運輸小車等模型集成并可視化,構建成完整的計算機仿真系統,將復雜系統的模型模塊化,形成物理模型和虛擬模型相互統一的仿真環境。

由于車間生產中工件數較多,難以對所有可能的排產順序進行實踐,選出最優排產方案。所以在車間生產之前,在虛擬環境中對加工車間的加工次序進行合理安排是非常有必要的。因此本文在Plant Simulation仿真軟件上,搭建起與實際生產系統相對應的虛擬平臺,利用該平臺,通過在計算機虛擬環境中對每一次不同的排產順序進行模擬,對比所有的模擬結果,便可以到最優解,生成最優調度的甘特圖,用于指導實際的加工生產。利用該平臺,不僅能實現加工次序的優化調度,還可以對人員管理進行合理排班,更加貼合現實工廠的生產環境,從而最大程度的提高生產效率,增加工廠經濟效益。

2.2 仿真模型的建立

2.2.1 基于Plant Simulation的鋁擠壓機生產系統建模

在Plant Simulation軟件中基本建模對象可包含物流對象、信息流對象、用戶接口對象、移動對象[4]共4類。

物流對象是指生產類物流對象和運輸類物流對象的總稱,主要包括原材料庫和加工機床等。這些模塊作為系統中的主要組成部分,是車間生產時不可或缺的重要對象。其中物流對象按照不同的要求可以分為控制和框架類物流對象、生產類物流對象、運輸類物流對象和資源類物流對象等四種[5]。

信息流對象是指系統進行控制、收集和傳遞信息的對象,主要包括Endsim模塊,該模塊是用來控制整個仿真系統的停止,是由Plant Simulation軟件自帶的SimTalk語言編譯而成。

用戶接口對象是指控制者和仿真模型之間的聯系紐帶。既可以用來顯示仿真模型的詳細信息,也可以作為一種工具用來控制仿真模型,其作用是顯示鋁擠壓材料的各步驟具體加工時間。

移動對象是指在位置不固定,可以隨生產需要發生移動的對象,常見的有傳送器上的代加工零件和物流運輸小車。

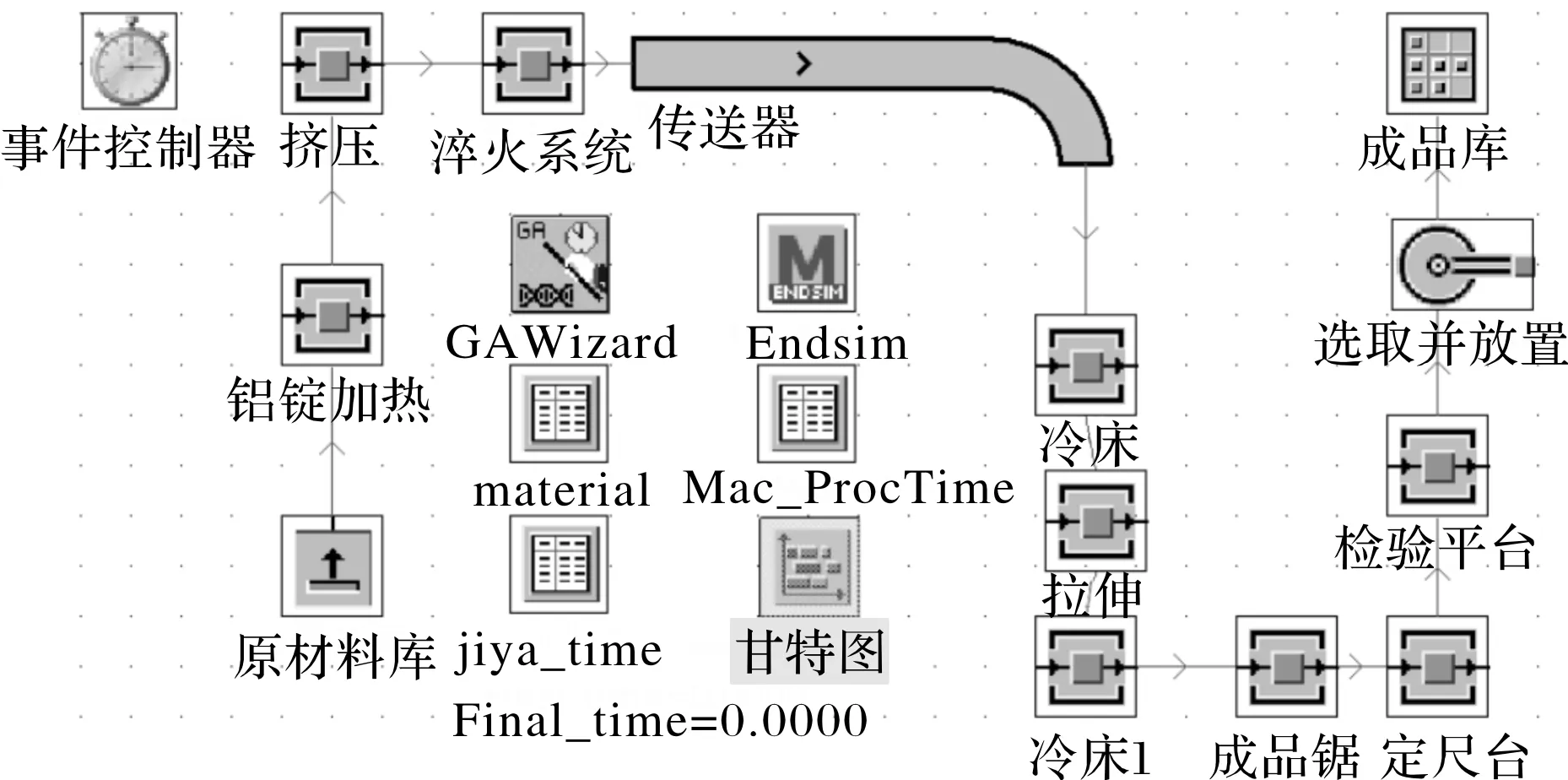

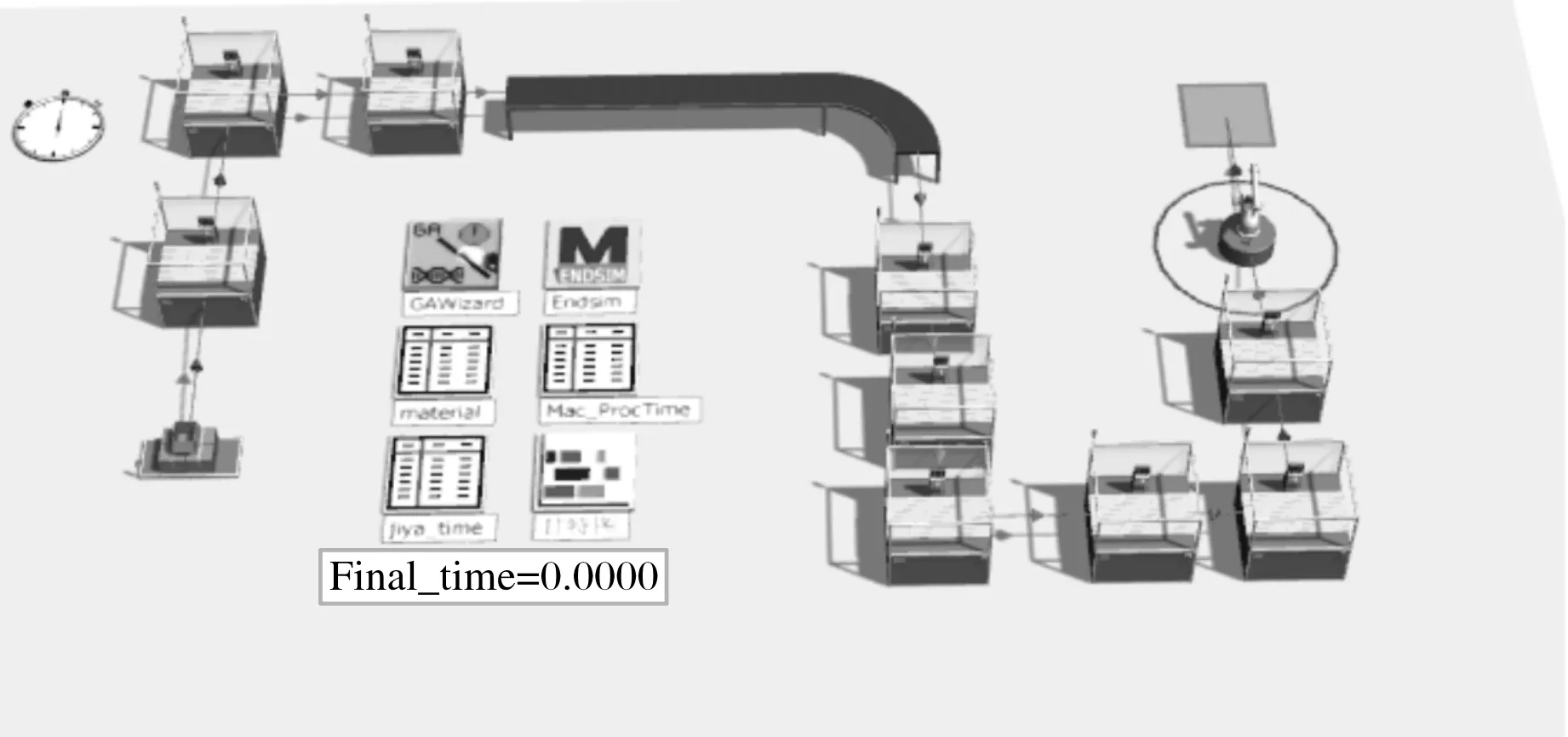

遼寧忠旺的125 MN鋁擠壓實際生產線在Plant Simulation軟件上搭建仿真平臺如圖2所示,與此相對應,系統的三維生產線模型如圖3所示。由圖可知鋁擠壓生產的步驟為:鋁錠加熱→擠壓→淬火→拉伸→成品鋸→定尺→包裝。并根據實際需要在淬火和冷床加工步驟之間加入傳送帶對鋁加工工件進行牽引,在檢驗平臺和最終的成品庫之間加入機器人進行挑選檢驗。

圖2 二維鋁擠壓生產線

圖3 三維鋁擠壓生產線

2.2.2 基于Plant Simulation的鋁擠壓機生產調度系統模型

按照實際生產中的鋁擠壓加工工藝流程,鋁擠壓原材料會按照相應型號和生產工藝流程形成不同的生產批次在鋁擠壓生產車間進行加工。基于多批次加工的鋁擠壓生產線調度問題可以描述為:j個批次的工件在M臺機器上完成對N道工序的加工計劃。本文在滿足生產約束的條件下,以生產線加工工期最小為調度目標得到最優的各批次的排產順序。可建立模型如下:

f=min{Cmax}=min{max(Cj)}j∈{1,2,3,…,J}

式中,Cj,n為工件j的完工時間。

在生產作業中每個批次均為連續加工,即該工件在當前工序加工完成后即可送到該批次工藝流程中下一個工序進行加工。批次生產過程中存在3個約束。即

(1)如果同一批次工件當前有加工工序, 則該工序的完工時間等于該工序開工時間與加工時間之和, 否則完工時間等于開工時間。

Cj,n=Sj,n+Tj,n

j=1,2,3,…,J;n=1,2,3,…,N

其中,Tj,n為工件j的工序n上的加工時間;Sj,n為工件的工序上的開工時間。

(2)表示為同一工件的上一道工序完工時間和下一道工序開工時間的關系,即需要等待上一道工序加工完成后才能進行下一道工序加工。

Cj,n≤Sj,n+1

j=1,2,3,…J;n=1,2,3,…,N

(3)表示為任何一道工序的完工時間減去其開工時間不能小于其加工時間。

Cj,n-Sj,n≥Tj,n

j=1,2,3,…,J;n=1,2,3,…,N

本文采用配置為Windows 10系統,Core i5-7300 CPU,在Plant Simulation16.0.0版本上進行模擬仿真,為實現調度系統的仿真及優化,圖2的GAWizard為GA模塊工具箱用來運行遺傳算法;甘特圖為輸出最優方案的甘特圖Endsim、material、Mac_ProcTime、jiya_time為GA模塊工具箱、加工工件的控制程序、數據包、工藝路線及其時間等模塊,機器部分主要含有11臺加工設備、源以及緩沖存儲區等。

3 基于遺傳算法的鋁擠壓生產調度系統實現

3.1 染色體編碼

本文采用基于工序的編碼方式,即一條染色體表示一組工序的加工順序,工序上的每一個基因,為加工工件的每一道工序。解碼時則先根據每一條染色體的基因上的表示工件號碼的數字在該條染色體的基因次序中出現的順序,計算出該工件目前加工的工序;再根據該工件的目前加工的工序確定目前加工所使用的機器及所需的加工時間。

3.2 適應度值計算

遺傳算法基因被選擇遺傳的機會取決于所組成的染色體適應度大小[6],如何使用遺傳算法的解與求解問題的解進行匹配是使用遺傳算法求解問題的關鍵。對于鋁擠壓生產線問題,在最短時間內完成對所有批次工件的加工是求解的目標,即Makespan的最小值。所以遺傳算法中的適應度函數設置為最大完工時間的倒數。

3.3 選擇操作

選擇操作是使適應度值高的個體遺傳到下一代,體現了遺傳算法中的“優勝略汰”思想,避免了過早收斂導致損失優良的基因。選擇算子采用經典的輪盤賭方法,即每個個體被選中的概率與其適應度值的大小成正比,個體的適應度值越大被選擇的概率就越大,反之亦然。

3.4 交叉操作

本文采用了基于工序的編碼方式,為了防止由于任意交叉產生非法解的情況,所以采用了部分映射交叉法(Partially Mapping Crossover,PMX)進行交叉操作[7]。其步驟為:①隨機產生兩個交叉點,交換兩個染色體的兩個交叉點之間的基因;②若交換后的交叉點基因部分與交叉點之外的基因部分不沖突,則保留該交叉操作;③若基因部分發生沖突,則在交換基因的集合中利用部分映射尋找替換基因,從而產生新個體。

3.5 變異操作

本文采用了基于工序的編碼方式,為了防止由于隨機變異產生非法解的情況,所以采用互聯變異方式進行變異操作[8]。互聯變異的主要原理是隨機選擇兩個位置,交換這兩個位置上的基因,完成變異操作,得到一個新的染色體個體。如個體[1,2,3,4,5,6,7,8,9],隨機選擇3、6位置,交換后的個體為[1,2,6,4,5,3,7,8,9]。

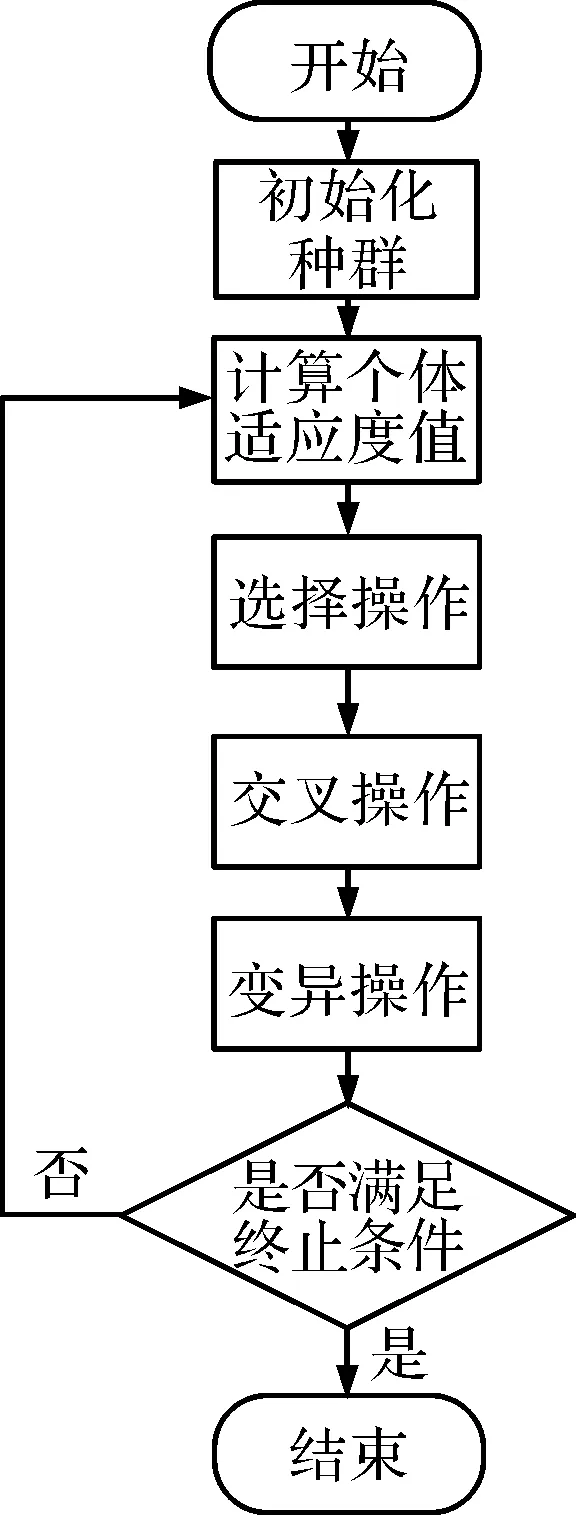

根據遺傳算法相關操作的設置,可以將遺傳算法的總體步驟進行總結,其流程圖如圖4所示。

圖4 GA算法流程圖

4 仿真結果及分析

為了驗證本文提出的算法在鋁擠壓生產線上的實際性能,在Plant Simulation平臺搭建了模型并利用實際生產中的生產數據進行測試。

4.1 按批次進行排產

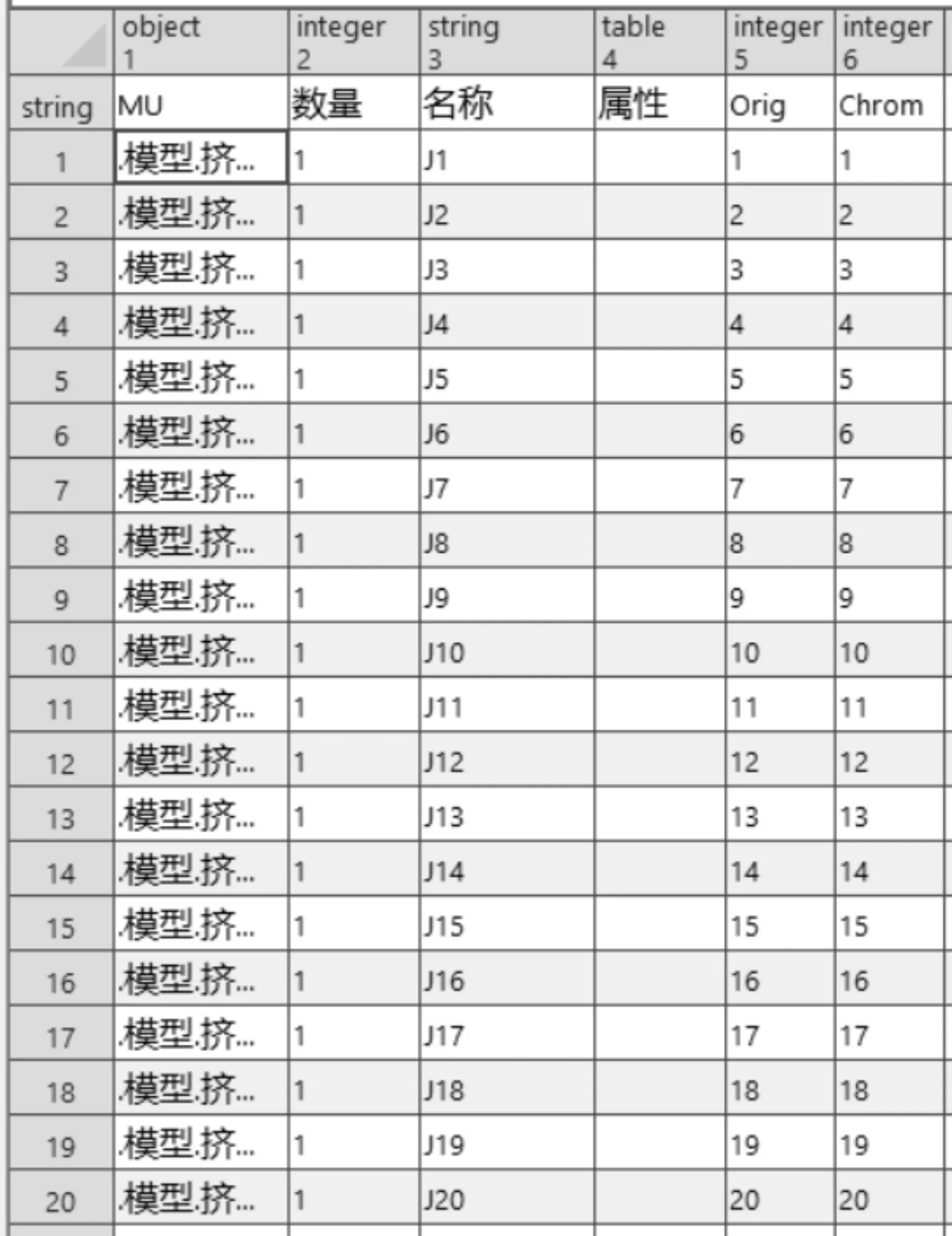

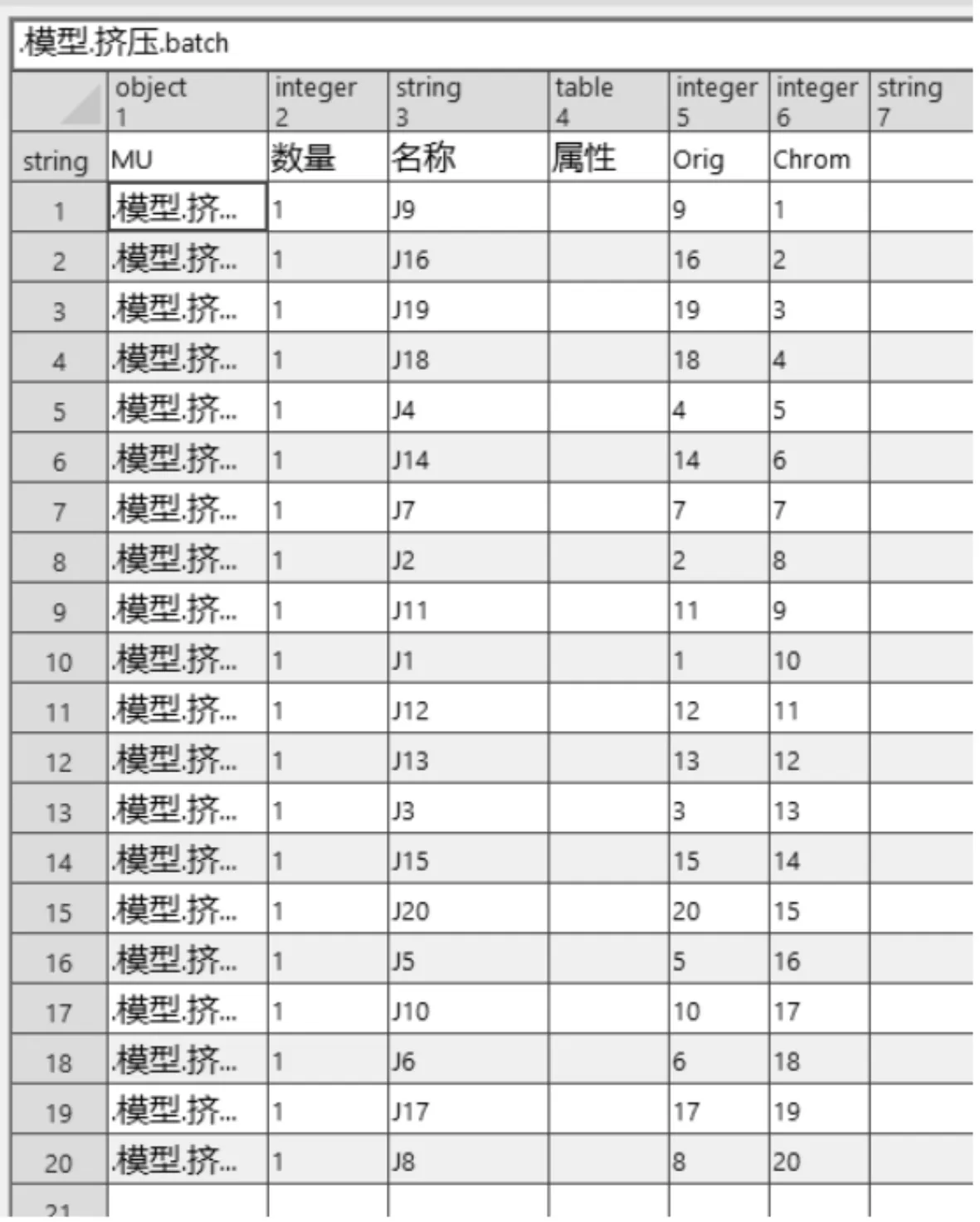

首先采用實際生產中按批次進行加工的排產方式進行測試,其排產結果為1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20。如圖5所示。圖中第1列為MU,即需要加工的工件;第2列為每個工件需要加工的數量;第3列為工件的名稱;第4列為其屬性;第5列為初始的排產順序,即按批次進行加工的排產順序;第6列為進行優化后的排產順序,因為還未進行優化,所以排產順序與初始的排產順序相同。

圖5 優化前排產順序

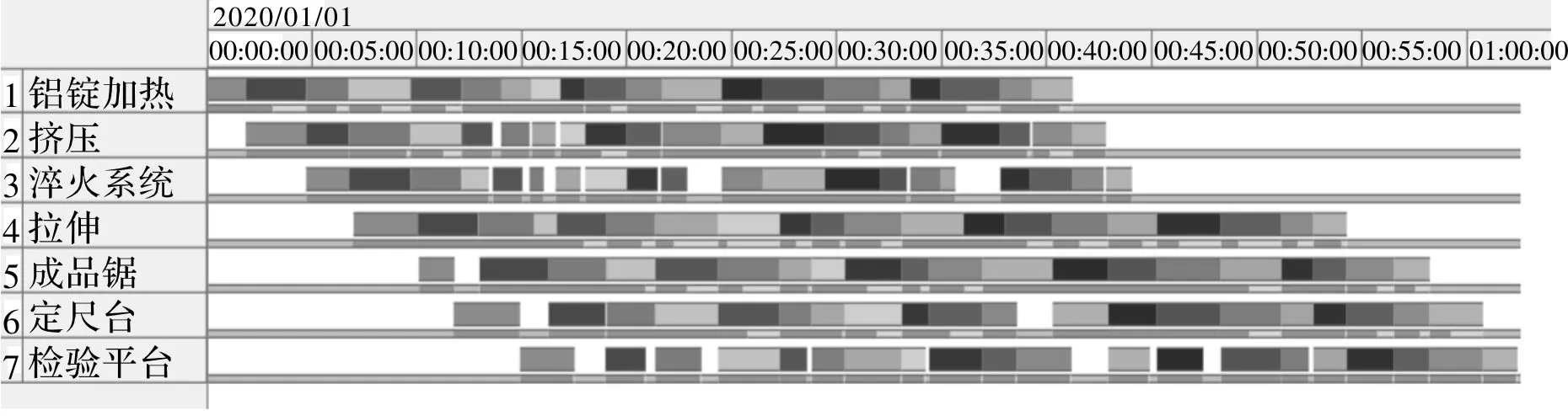

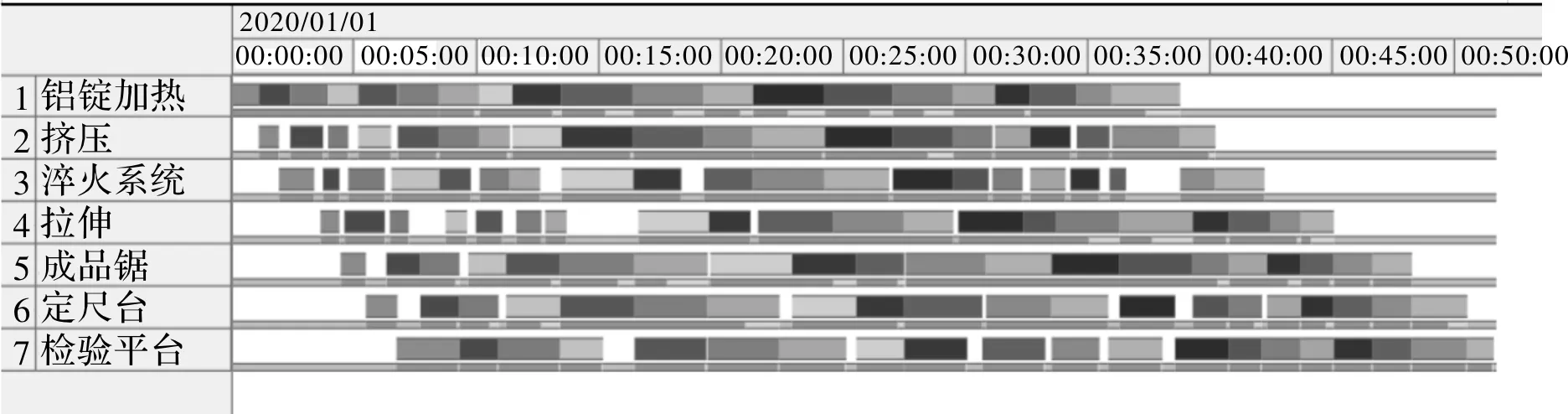

按照此順序進行排產,總共耗時1小時02分34秒,甘特圖結果如圖6所示。圖中橫軸代表加工時間,縱坐標代表不同的加工機器,不同顏色的色塊代表不同的加工工件。圖中第1行的色塊從左向右依次表示J1、J2、J3、J4、J5、J6、J7、J8、J9、J10、J11、J12、J13、J14、J15、J16、J17、J18、J19、J20。

圖6 優化前甘特圖

4.2 用GAWizard算法優化后進行排產

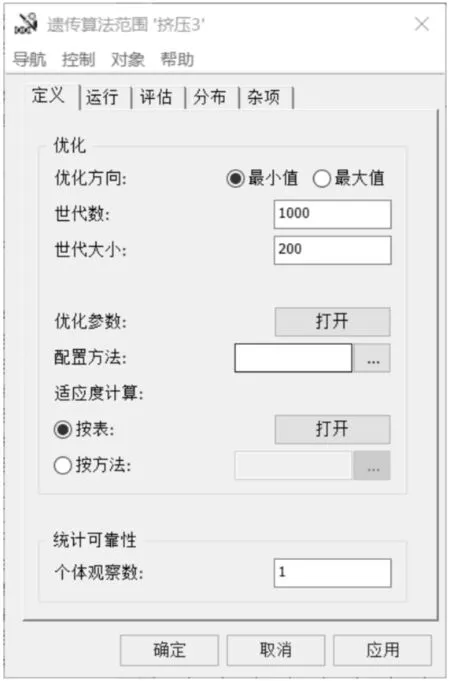

用遺傳算法對鋁擠壓生產線問題進行優化,對遺傳算法的參數進行優化設置如圖7所示。圖中優化方向設置為向最小值的方向優化;世代數,即迭代次數設置為1 000;世代大小,即種群大小設置為200;優化參數設置為對20個工件的順序進行優化;適應度計算設置為按表格,表格中設置為按最大完工時間進行適應度計算。

圖7 GA算法參數選擇

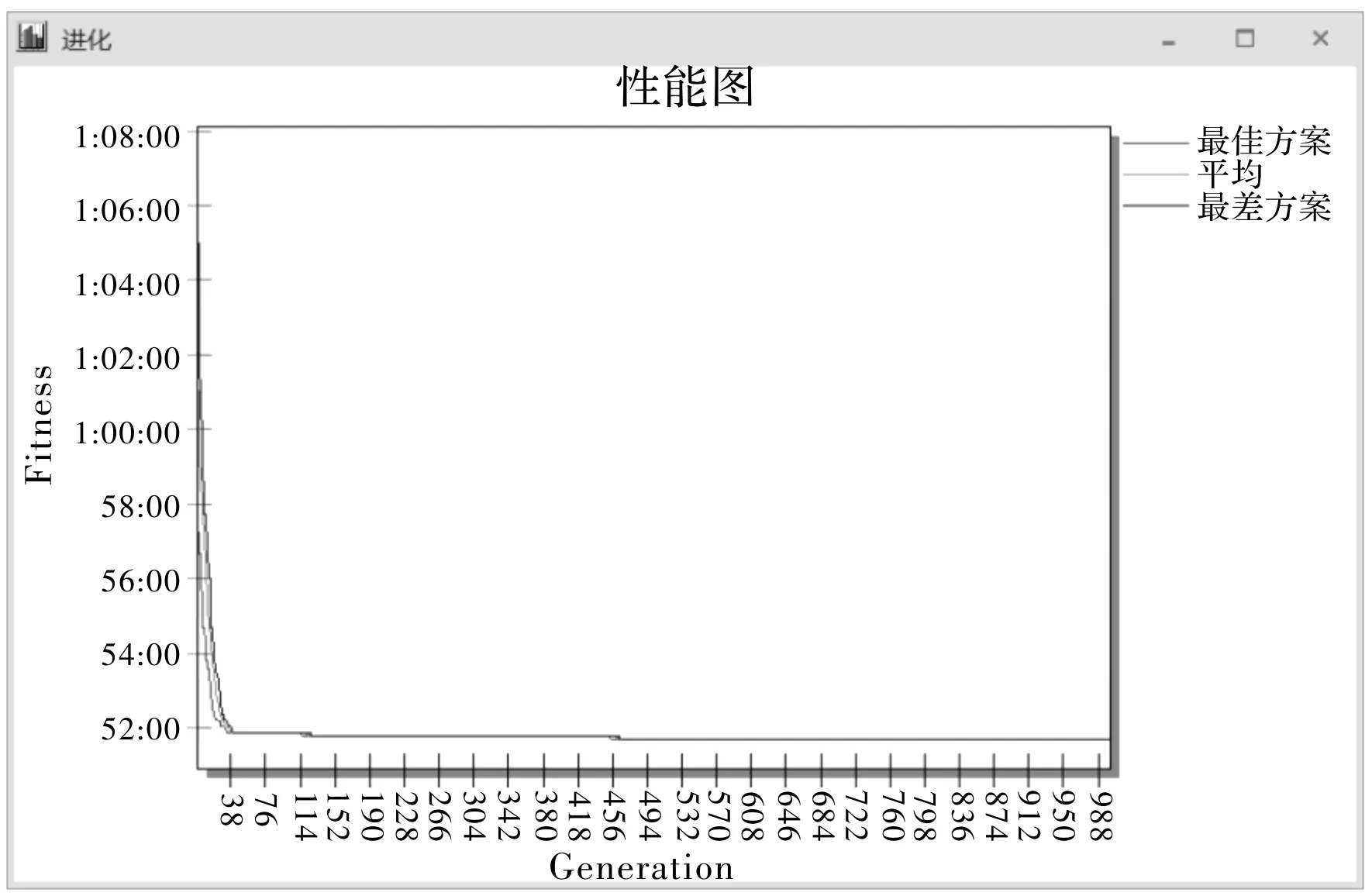

運行遺傳算法進行優化,得到遺傳算法進化迭代的性能圖如圖8所示。

圖8 GA算法性能圖

圖中橫軸代表迭代次數,縱軸代表適應度值,紅線、綠線、藍線分別代表了隨著種群迭代次數的增加,適應度值的變化。從圖中可得隨著迭代次數的增加,適應度值逐漸收斂到最優解,即為該擠壓機生產線模型下的最小化最大完工時間。

經過遺傳算法的優化,得到該鋁擠壓生產線模型的最優調度方案為9、16、19、18、4、7、2、11、1、12、13、3、15、20、5、10、6、17、8如圖9所示。圖中第1列為MU,即需要加工的工件;第2列為每個工件需要加工的數量;第3列為工件的名稱;第4列為其屬性;第5列為初始的排產順序,即按批次進行加工的排產順序;第6列為進行優化后的排產順序。

圖9 優化后排產順序

按照該排產方案進行加工,總需耗時51分43秒。繼續運行MyGant程序,得到如圖10所示最優解調度甘特圖。圖中橫軸代表加工時間,縱坐標代表不同的加工機器,不同的色塊代表不同的加工工件。圖中第1行的色塊從左向右依次表示J9、J16、J19、J18、J4、J14、J7、J2、J11、J12、J13、J3、J15、J20、J5、J10、J6、J17、J8。

圖10 優化后甘特圖

通過上述對比分析,經過遺傳算法優化后,該鋁擠壓生產線生產模型只需要51分43秒就可完成加工,對比未優化前需要1小時02分34秒,減少了10分鐘51秒,排產效率提高了17.34%。結果表明,利用本文所用的調度方法對縮短鋁擠壓生產線上的工件加工時間是有效的。

5 結論

本文以Plant Simulation仿真軟件為基礎,對遼寧忠旺集團的125 MN鋁擠壓生產線的車間布局及加工次序進行模擬仿真,并對工件加工次序進行優化,以實現最短總加工時間的目標。在生產車間排產調度問題的優化求解中,對比了加入GA優化算法前后的不同總加工時間,仿真結果表明該方法縮小了生產車間的總工期,為工業生產排產問題提供了新的解決方法。將仿真優化后的工件加工次序,用于指導實際的鋁擠壓生產,可提高生產效率,增加工廠經濟效益。