發動機裝配過程扭矩測試研究和應用

范廷雨 李曉敏 徐燕 湯云濤

摘 要:介紹發動機扭矩測試的原理,說明發動機不同裝配階段扭矩表現,并闡述扭矩曲線和數據分析方法及問題解決思路。通過扭矩測試機的合理規劃,實現了對發動機整個裝配過程的扭矩監控。結合統計的監控數據和曲線,技術人員可對裝配過程中的質量問題進行分析。同時,該控制方法在汽車制造業的成功應用也可為其他行業的旋轉扭矩監控提供指導。

關鍵詞:發動機扭矩負荷 扭矩測試 數據分析 曲線分析

Abstract:This paper introduces the principle of engine torque test, explains the torque performance of different assembly stages of the engine, and expounds the torque curve, data analysis methods and problem-solving ideas. Through the reasonable planning of the torque testing machine, the torque monitoring of the entire assembly process of the engine is realized. Combined with statistical monitoring data and curves, technicians can analyze quality problems during assembly. At the same time, the successful application of this control method in the automotive industry can also provide guidance for rotational torque monitoring in other industries.

Key words:engine torque load torque test data analysis curve analysis

1 引言

隨著汽車工業的不斷發展和環保形勢日益嚴峻,現代汽車對節能減排的要求不斷提高。發動機作為汽車的動力核心,其扭矩輸出效率直接關系節能減排的效能,因此生產制造中對發動機旋轉扭矩的控制和缺陷診斷,越來越受到行業的重視。而隨著相關測試技術的不斷進步,以及計算機處理能力的迅速提高,越來越多的汽車生產廠家,開始采用具有較快節拍、較高質量檢測水平、較低生產成本的扭矩測試設備,來進行發動機裝配過程的高精度檢測,以更好的保證產品質量。

2 發動機扭矩來源

本論文僅研究發動機自身扭矩負荷(不研究發動機輸出扭矩),以下簡稱發動機扭矩。

通常一臺發動機由1000多個零件組成,隨著裝配的進行,發動機自身扭矩負荷也逐漸增大。總結扭矩來源,主要有以下幾個方面。

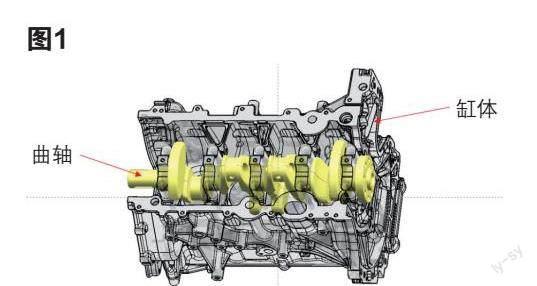

2.1 曲軸旋轉扭矩

曲軸是發動機運轉的主軸,是發動機扭矩的輸出軸,它通過皮帶輪和飛輪,將扭矩傳遞到全車需旋轉驅動的機構。曲軸的軸頸與瓦片(相當于軸承)之間本身存在旋轉摩擦副。

2.2 曲柄連桿機構扭矩(活塞連桿)

活塞連桿機構裝配后,與曲軸形成典型的曲柄連桿機構,配合燃油燃燒產生驅動力。活塞在缸孔內的滑動摩擦副、連桿軸頸與連桿孔的摩擦副都加大了扭矩負荷。

2.3 凸輪軸及配氣機構

曲軸通過正時輪系及鏈條(或皮帶)與凸輪軸連接,然后驅動配氣機構動作(主要包括氣門和彈簧)。正時輪系旋轉摩擦、凸輪軸旋轉摩擦、氣門滑動摩擦及氣門彈簧加大了扭矩負荷。

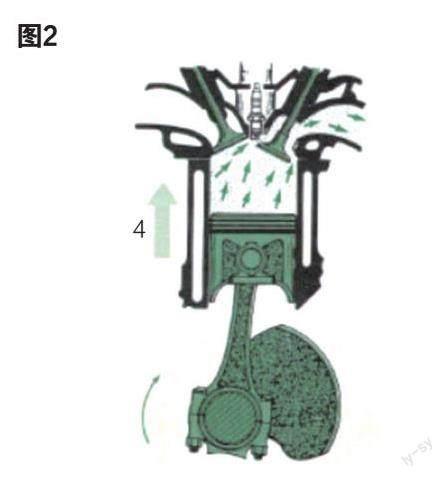

2.4 缸孔壓力

四沖程發動機在運轉時,僅有點火燃燒做功沖程產生驅動力,其他三個沖程(進氣、壓縮、排氣)都產生阻力。缸孔內的壓力(簡稱缸壓),大大加強了扭矩負荷。

2.5 其他零件阻力

另外還有一些較小影響的因素,也會加大發動機自身扭矩負荷,比如機油、冷卻液、渦輪增壓器等。

2.6 制造缺陷引起的阻力

除了正常的扭矩負荷以外,還有一些零件來料缺陷、發動機裝配缺陷等會產生異常阻力,比如旋轉接觸面磕碰/劃傷、夾帶雜質、漏潤滑、零件變形等。這些異常情況,就是發動機扭矩測試的關注點。發現這類異常、抓出缺陷正是題中之義。

3 扭矩測試方案

發動機裝配線的扭矩測試,不像常規的熱機試驗那樣——能夠真實的表現發動機的功率和扭矩,而是通過間接的、針對性的方式考察發動機裝配性能。在測試過程中,更多的涉及到各種參數及曲線的分析。因此,測試方案的設計尤為重要,需要在實際生產中通過實踐驗證和不斷優化來最終確定。

在發動機裝配的三個不同階段進行扭矩測試,我們稱之為TTT1、TTT2和冷試。每臺測試設備不只包含扭矩測試,同時還進行其他測試(比如TTT2還包括振動測試,冷試還包括油壓、進氣/排氣壓力測試等),本論文僅對扭矩測試進行闡述和分析。

3.1 TTT1(Torque To Turn 1#)

發動機裝配完曲軸之后,進行第一階段扭矩測試。主要針對主軸瓦片漏裝、軸頸或瓦片劃傷、夾帶雜質、漏潤滑等缺陷。

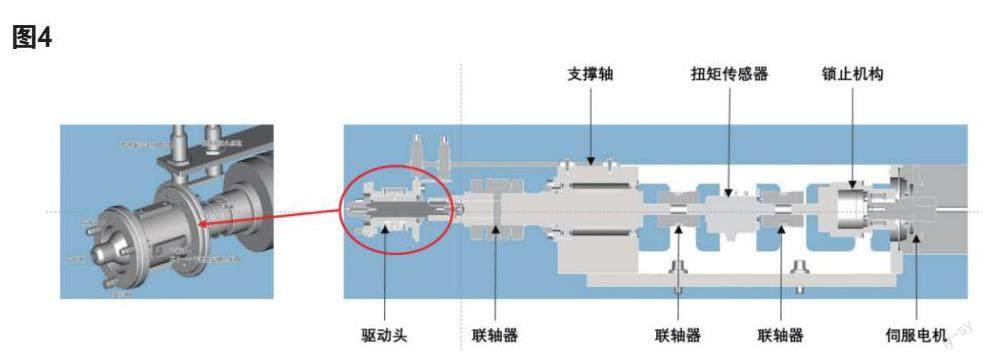

TTT1設備結構通常如下,通過伺服電機驅動設備主軸旋轉,主軸連接曲軸法蘭端,驅動曲軸旋轉。測試系統通過數據采集卡從扭矩傳感器上采集數據,數據通過測試臺專用軟件進行分析,然后將分析結果與測試臺已設定好的控制限值進行比較,從而確定發動機是否有異常,見圖4。

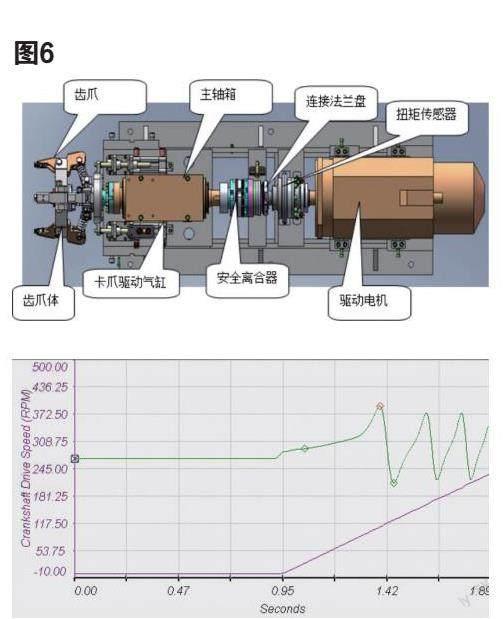

通過扭矩傳感器采集過程數據和波形,然后通過PC軟件進行處理分析。正常扭矩波形如圖5。

3.2 TTT2(Torque To Turn 2#)

發動機裝配完活塞連桿之后,進行第二階段扭矩測試。主要針對連桿瓦片漏裝、連桿軸頸或瓦片劃傷、夾帶雜質、漏潤滑等缺陷。

TTT2設備結構、測試原理、波形都與TTT1相同,參考TTT1。

3.3 冷試機的扭矩測試

發動機裝配完正時輪系、缸蓋(包含凸輪軸、氣門、彈簧等)、加注機油之后,進行第三階段扭矩測試。主要針對凸輪軸軸頸損傷、夾帶雜質、漏潤滑、氣門/彈簧卡滯及正時輪系卡滯等缺陷。

發動機冷試驗是用來檢測內燃機裝配質量的一種高效、低成本、更環保的方法。采用冷測試技術檢測發動機時,發動機不需要燃料驅動,也不需要冷卻液進行冷卻。冷試機扭矩測試結構通常如下,被測試的發動機進入測試臺,各機構自動夾緊發動機,通過伺服電機驅動設備主軸旋轉,主軸夾爪抱緊飛輪,驅動曲軸旋轉。測試臺的伺服電機驅動發動機以不同的速度旋轉。

4 扭矩測試項目

我們通常監控三種扭矩信息:啟動扭矩、運行扭矩、連續監控扭矩。

4.1 啟動扭矩測試(Break Away)

啟動扭矩,指發動機從靜止狀態到開始運動的瞬間所產生的扭矩,又稱為脫離扭矩。啟動扭矩的測試主要是為了確認發動機內部各運動部件之間是否有卡滯情況,例如軸瓦漏裝、活塞錯裝等。如果啟動扭矩過高,設備會自動停止運行并報警,要求操作人員評估故障所在并解決,以避免高速運轉造成發動機不可逆轉的損壞,降低生產報廢成本。

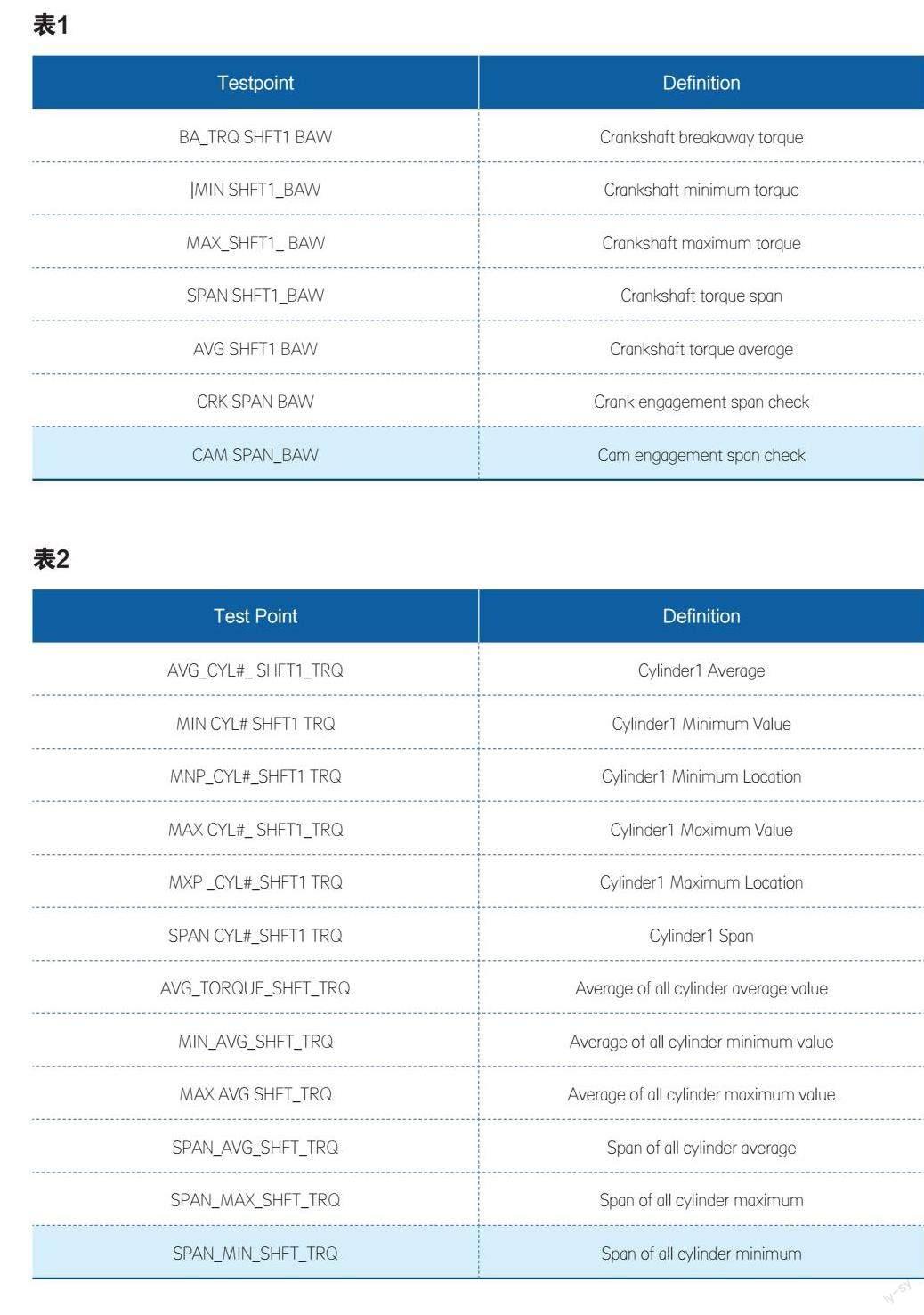

啟動扭矩測試項目主要設置以下參數(以1缸參數為例),見表1。

4.2 運行扭矩測試(Break Away)

運行扭矩,指發動機在穩態下旋轉所需的扭距。運行扭矩測試,一般選定在幾個固定轉速下持續運轉,監控扭矩是否有異常波動。此步驟用于檢測較充分地潤滑、磨合后,各運動部件之間的整體性能,比如軸頸與軸蓋間有異物、活塞環缺失或尺寸不當等。

運行扭矩測試項目主要設置以下參數(以1缸參數為例),見表2。

4.3 連續監控扭矩

連續監控扭矩,指發動機測試全過程都存在的持續的扭矩監控,包括啟動瞬間、加速階段、勻速階段、減速階段。一般監控限值較寬,目的是防止發動機扭矩過大,甚至抱死時,發動機本身或設備本身受到損傷。

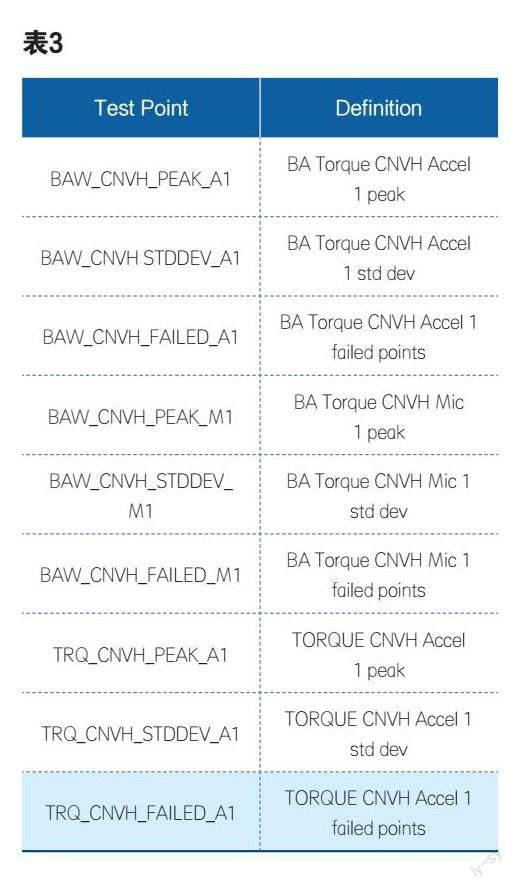

連續監控扭矩項目主要設置以下參數(以1缸參數為例),見表3。

5 結語

要獲取特殊狀態下旋轉機構的關鍵數據,一方面要求有先進、成熟、實用的測試方案和設備,另一方面應將可測性的設計思想納入旋轉機構的設計過程中去。本文介紹的扭矩測試技術具有一定的實用性和使用價值,可以推廣到其他產品旋轉機構的性能測試中,并進一步的開發和完善以適應各種不同產品和工況的需求。

參考文獻:

[1]Jay Rajagopal. An Introduction To Cold Testing[M].2001:18-20.

[2]鄭譚. 高速旋轉軸的動態扭矩測試研究[D].太原:中北大學,2015.

[3]王志剛,郭書彪,杜立,潘旭峰. 旋轉動力機械的扭矩測試技術研究[J].2001(3):1-5.