燃氣發動機雙級后處理催化效率分析

袁志宏,劉家嫵,張華皓,吳宗海,崔銘輝

(陜西重型汽車有限公司,陜西 西安 710200)

氣候變化是人類面臨的全球性問題,石油等不可再生能源大量消耗,產生了大量的污染物,能源與環境問題日益嚴峻。在經濟飛速發展的同時,環境保護、節能減排已經成為世界各國關注的重點工作。同時,重型汽車領域新能源的使用已經引起極大的重視。天然氣憑借排放污染低、資源豐富、價格低廉等優點成為目前兼顧運營與環保的理想代用燃料[1]。與石油基燃料相比,天然氣作為替代能源,顆粒物排放可以減少約40%,CO2排放減少約24%,HC 排放減少約72%,CO排放減少約97%[2]。隨著油氣價格的回落,天然氣作為替代燃料的優勢進一步凸顯[3-4]。天然氣一直被認為是重型汽車非常具有競爭力的替代能源。目前,我國已經執行了第六階段排放標準,隨著環境保護力度加大,排放法規及污染物控制日益嚴苛,因此,研究重型燃氣車排放性能具有重要意義。

天然氣主要成分為甲烷(CH4),未充分燃燒的CH4形成排氣污染物,在氧化耐久方面有公認的難題,尚未徹底解決,對氧化催化轉化器(Diesel Oxidation Catalyst, DOC)的性能有較大的影響,且DOC 無法處理排氣污染物中的NOx。國六階段法規要求N3 類車輛后處理系統污染物排放控制裝置有效壽命期應滿足7 年或700 000 km,國六天然氣發動機采用三元催化轉化器(Three Way Catalytic Converter, TWC)。

TWC 中存在氧化型活性劑,對C、H 等物質進行氧化反應,也存在還原型活性劑,對NOx 等物質進行還原反應,氧化和還原反應同時存在,可以提高后處理的耐久性能。研究發現,不同溫度下活性劑的活性和廢氣污染物的反應效率存在較大差異,本文概述了重型燃氣車排放污染物的特征,并針對提高污染物轉化效率的后處理方案進行分析和探討。

1 天然氣發動機排放及后處理分析

1.1 天然氣發動機排放污染物

天然氣主要成分為CH4,CH4是H/C 比值最高的碳氫化合物,因此,CH4相比其他HC 燃料在燃燒過程中有更少的CO2生成量,天然氣發動機的主要排放污染物有未完全燃燒的CH4,未充分燃燒產生的HC、CO,以及與空氣中的N2高溫反應生成的NOx,其中CH4含量較高。NOx 中絕大部分為NO 及NO2,是導致酸雨和光化學煙霧的主要因素之一,對肺和心肌有很強的毒性,一氧化氮能引起中樞神經麻痹和痙攣,人吸收一氧化氮會氧化成有毒的二氧化氮,有強烈的腐蝕性和毒性;排放污染物中的CH4是一種對人體有害的物質,引起的溫室效應要比CO2高20~25 倍,CH4為穩定的正四面體結構,是碳氫化合物中最難被氧化的氣體成分[5];CO 是一種有毒氣體,CO 與人體血紅蛋白親和,生成一氧化碳血紅蛋白,剝奪對人體的供氧能力,引起肌肉調節障礙、頭痛、虛脫、神志不清等癥狀,致人死亡;HC 具有刺激性,刺激眼結膜,引起流淚,導致紅眼癥,同時對鼻、咽、喉器官有刺激作用,能引起急性喘息癥[6]。通過天然氣發動機排氣污染物及其危害分析可以確定本文提出的提高后處理催化效率,減少排放污染物的技術方案重要性較高。

1.2 天然氣發動機后處理技術路線

天然氣發動機通常有稀薄燃燒和理論空燃比兩種缸內燃燒方式。稀薄燃燒是指缸內參與燃燒的空氣量與燃氣之比大于17.2,即空氣過量,稀薄燃燒發動機通過機內凈化技術NOx 原排就能滿足國五排放,無需活性劑還原反應,因此,稀薄燃燒通常與DOC 相結合實現國五、歐五排放。理論空燃比技術是指控制天然氣發動機在所有運行工況下的過量空氣系數為1,即將缸內參與燃燒的新鮮空氣量與天然氣之比控制在17.2 左右[7]。理論空燃比又稱為當量燃燒,采用理論空燃比的發動機動力性和后處理排放耐久方面具有優勢,通常與三元催化轉化器和廢氣再循環(Exhaust Gas Recirculation, EGR)系統相結合滿足國六甚至更嚴格的排放限值要求。目前,天然氣發動機技術路線有兩種:1)國四/國五:稀薄燃燒+DOC;2)國六:當量燃燒+EGR+TWC。

通過以上分析對本文提出的天然氣車型三元催化轉化器技術路線進行說明,確定分析方向的正確性。

2 天然氣車后處理布置分析

重型天然氣車后處理布置形式有單級和雙級兩種。單級后處理布置在整車車架上,國五車型后處理一般布置在車架左側,國六車型為保證后處理催化效率,增加對尾氣的保溫要求,后處理布置在車架右側靠近增壓器的位置,單級后處理外形采用箱式或筒式布置,與增壓器距離一般要求控制在2 900 mm 以內,同時要求對排氣管路進行保溫材料包裹,布置方式如圖1 所示。

圖1 某重型燃氣車單級后處理布置

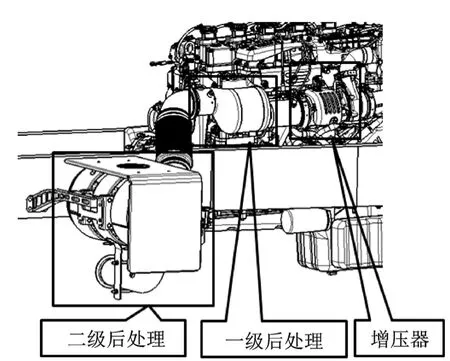

國六天然氣車型后處理存在另一種布置形式,雙級后處理布置方式,在增壓器后50~200 mm 處的發動機本體上布置1 級后處理,受布置空間限制,1 級后處理一般采用圓筒式,且外形較小;車架上布置2 級后處理,2 級后處理布置形式與單級后處理布置相同,2 級后處理有筒式或箱式等布置形式,布置方式如圖2 所示。本文重點對采用雙級后處理布置形式的后處理催化效率進行分析。

圖2 某重型燃氣車兩級后處理布置

3 排氣溫度和排放測試

3.1 排氣溫度測試

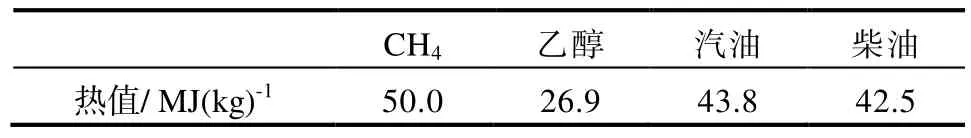

不同種類燃料熱值統計如表1 所示。天然氣主要成分是CH4,根據表1 可知,天然氣熱值高于汽油、柴油和乙醇,同時天然氣發動機熱效率小于柴油發動機和汽油發動機,故天然氣車的排氣溫度高于其他車型。

表1 不同燃料熱值統計

對某重型天然氣試驗樣車進行排氣溫度測試,在其發動機增壓器后50 mm、150 mm、250 mm、二級后處理入口、二級后處理出口處分別布置排氣溫度傳感器,發動機在額定工況下運轉,控制發動機出水溫度98 ℃,固定油門100%,在發動機穩定運轉5 min 后進行記錄各項參數,轉速每隔100 r/min 選取工況點,記錄額定轉速到怠速的每個工況發動機常規參數及測點排氣溫度T1、T2、T3、T4、T5,測試結果如圖3 所示。

圖3 某重型燃氣發動機排溫數據

根據測試結果,T1最高排氣溫度可達660 ℃,T2最高排氣溫度可達655 ℃,T3最高排氣溫度可達650 ℃,T4最高排氣溫度可達500 ℃,T5最高排氣溫度可達470 ℃。

3.2 整車道路排放測試

樣車1 采用單級后處理布置形式,樣車2 采用雙級后處理布置形式,兩個樣車后處理中Pt、Pd、Rh 貴金屬含量相同。

本文按照文獻[8]要求,對N3 類非城市牽引車樣車1 和樣車2 進行道路實際便攜式排放測試系統(Portable Emission Measurement System,PEMS)測試,測試結果如表2 所示。

表2 天然氣車輛PEMS 測試結果 單位:g/(kW·h)

4 試驗結果分析

4.1 發動機排氣溫度

由圖3 可知,在發動機額定工況時增壓器后最高排氣溫度可達到660 ℃,在雙級后處理布置形式中,第一級后處理布置在增壓器后50~200 mm處,進入一級后處理的排氣溫度為550~660 ℃,進入二級后處理的排氣溫度為350~500 ℃,一級后處理排氣溫度高于二級后處理。

4.2 排放性能

國六天然氣車型后處理采用三元催化轉化器,三元催化劑最低反應溫度為350 ℃,最佳工作溫度(活性最高)為400~800 ℃,穩定工作溫度≤980 ℃,非甲烷HC、CH4以及NOx 轉化效率在三元催化劑作用下隨溫度的升高轉化效率也升高。

根據表2 試驗測試結果可知,樣車2 污染物排放值小于樣車1,整體排放性能優于樣車1,可以得出結論,樣車2 后處理催化效率高于樣車1,因此,在發動機增壓器后布置第一級后處理可以增加三元催化器的催化效率。

5 結論

根據燃氣發動機排氣溫度測試結果和三元催化劑最佳工作溫度分析得出結論,采用雙級后處理布置方式時一級后處理中的催化劑工作在最佳溫度,一級后處理有利于提高催化劑活性。根據燃氣車整車道路排放對比測試結果分析得出結論,采用雙級后處理可以提升排氣污染物的轉化效率,提高后處理催化效率。綜上所述,使用TWC作為后處理系統的天然氣發動機采用雙級后處理技術方案可以提高后處理催化效率。