某雙胎輕卡驅動橋的輕量化設計和有限元分析

陳冠旭,聶采順,李永放,孫偉元

(四川建安工業有限責任公司 研發中心,四川 雅安 625100)

驅動橋作為整個車身的主要承載件,也是差速器總成、主減速器總成以及半軸總成的裝配基體,占整車10%的質量。因此,車橋應具有足夠的強度和剛度面對不同路面狀況傳遞的反作用力和力矩。輕量化設計不僅能夠增大汽車車橋傳動和底盤系統的設計空間,提高整車的承載效率,還可以降低質量和能源的消耗。整體來看,輕量化的實施對于提高整車的燃油經濟性和行駛順滑能力有顯著效果,還能提高對應車型的綜合競爭能力[1]。

本文將在保證某輕卡的強度和安全性能前提下,根據產品的輸入參數,在選材和結構上輕量化其驅動橋質量。對整體后橋的疲勞耐久性做出分析,對橋殼結構和材料進行優化。

1 研究背景

某主機廠面向市場的一款雙胎輕卡汽車處于后橋設計和驗證階段,為保證產品的可行性和經濟性,我司負責研發設計該車型的后橋總成。在保證橋殼試制和驗證分析階段,根據主機廠的輸入參數要求,將橋殼結構和橋殼材料作為設計變量,在結構強度和變形量為約束前提下,基于ABAQUS 對橋殼進行和分析驗證。對后橋多方案的穩健性優化設計去確定驅動橋的最終設計方案。

基于輸入參數的要求,結合公司后橋標準化開發平臺,選用整體沖焊式Φ105×6 圓管橋殼結構,Q345B 作為橋殼材料的研究對象,優化整體結構和橋殼材料實現輕量化設計。

2 橋殼模型分析

2.1 橋殼三維模型建立

驅動后橋橋殼的參數化模型基于 SolidWorks建立,為了驗證驅動橋殼在整車中的性能表現,圓管Φ105×6 后橋總成示意圖,如圖1 所示。

圖1 圓管Φ105×6 后橋3D 模型

2.2 有限元模型建立和分析

通過接入ABAQUS 分析軟件,將建立的橋殼模型導入,在保證分析精度和表達結果準確的情況下,精簡橋殼的非必要特征[2]:

1)忽略橋殼上不影響整體結構的小附屬配件;

2)忽略放油孔、加強圈孔、法蘭盤連接孔等;

3)忽略橋殼各焊接組件材料特性的變化;

4)將橋殼結構中存在的倒角和圓角精簡直角化。

該橋殼全部采用四面體網格劃分得到有限元模型,在重點關注的一些部件進行加密的網格劃分,網格尺寸和節點數如表1 所示。

表1 橋殼網格尺寸劃分

驅動橋殼的滿載軸荷為3 t,極限載荷為3.5 t,后輪間距為1 458 mm,板簧間距為890 mm。基于ABAQUS 分析,在要求工況下施加載荷分析模型后橋結構的強度和剛度。輕型卡車通常在多工況下行駛,需要分析在靜應力下最大工況的受力情況才能保證可靠性。

驅動后橋的主要受力部位在兩側支撐的板簧座,有來自垂直方向的簧上質量帶來的沖擊載荷,以及橫向的制動力和慣性產生的制動扭矩。因此,在左右的鋼板彈簧座上施加均勻的載荷,轉換為作用在其上大小和方向相同的力偶[2]。在根據實際要求和最大的靜應力分析時,限制半軸套管的兩端,約束與輪轂軸承相接面節點X、Y、Z軸方向的位移,同時約束X軸在橋殼中心處節點的轉動,放開Y、Z軸方向的轉動。驅動后橋在滿載下剛度受力,如圖2 所示,在2.5 倍載荷下強度受力力偶,如圖3 所示。

圖2 Φ105×6 后橋在滿載下剛度受力示意圖

圖3 Φ105×6 后橋在2.5 倍載荷下強度受力示意圖

由分析結果可以看出,選用Φ105×6 圓管鋼板整體沖焊式,上下半體材料采用Q345,按滿載3 000 kg 進行ABAQUS 分析,滿載剛度為1.05 N/m,2.5 倍滿載時的應力為263 MPa,理論上橋殼的剛度和強度均滿足要求,如表2 所示。

表2 Φ105×6 后橋強度分析結果

3 輕量化設計

在設計驗證階段,考慮其工藝性和經濟性,對橋殼的結構和選材做了優化分析。方管屬于異形管,與橫截面是圓管相比,非圓形橫截面的異形管有較大的慣性扭矩和截面模數。同時也可以簡化制造加工工序工藝,提高材料的利用率。性能上來說有較大的抗彎、抗扭能力,結構上來說能夠減輕自身的重力和節省材料[3]。

因此,選取管徑更小的后橋結構和高強度的橋殼材料更能滿足工藝和經濟性,達到輕量化設計的目的。優化后的新后橋采用(85×85×6)mm的方管后橋結構,同時選取高強度材料QSTE460TM作為方管后橋的橋殼材料,方管(85×85×6)mm后橋總成示意圖,如圖4 所示。

圖4 方管(85×85×6)mm 后橋3D 模型

3.1 沖壓成型分析

新結構選用(85×85×6)mm 方管高強度材料整體沖焊式,為了確保上下殼體的合格可靠性,避免沖壓過程中由外力對于板材的成形質量有影響,需檢驗板材的沖壓性能。對其失穩形式做驗證分析,對局部材料過薄失穩導致的斷裂、翻孔、拉皺等變形問題做嚴格把控[4]。

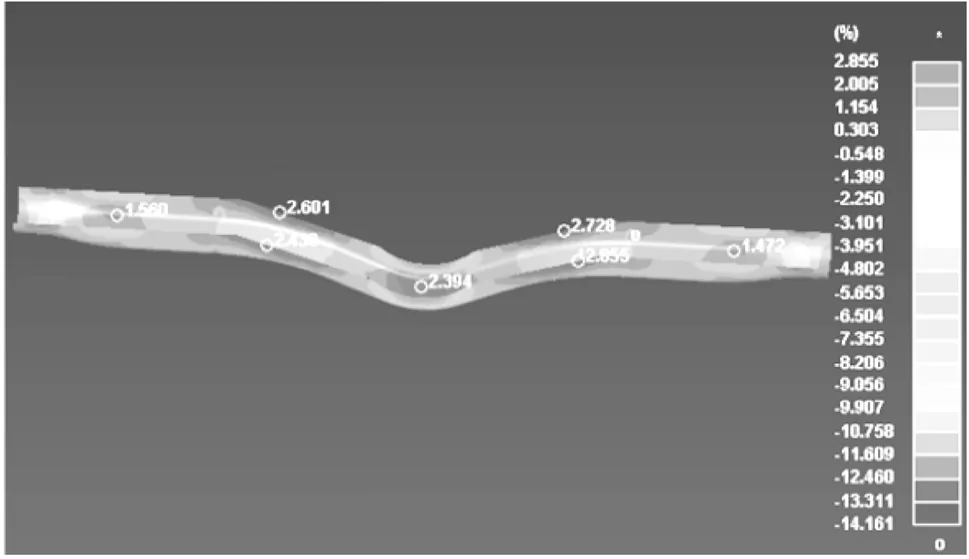

基于ABAQUS 分析,在施加載荷后橋殼發生最大極限的變形,根據成形極限的指定參數標準確定穩定形式和成形要求,(85×85×6)mm 橋殼上半體受力如圖5 所示。

圖5 方管(85×85×6)mm 上半體沖壓模型分析

選用(85×85×6)mm 方管鋼板整體沖焊式,上下半體材料采用高強度鋼QSTE460TM。分析后得出,其成型減薄率僅為2.855%,遠小于材料延伸率19%,成型良好。增厚數也小于標準的0.5。本結構橋殼選用QSTE460TM 高強度材料滿足沖壓成型標準,滿足輕量化材料設計標準,如表3所示。

表3 方管(85×85×6)mm 上半體材料沖壓成型結果

3.2 后橋整體分析

在相同工況條件下和網格要求下,基于ABAQUS 對(85×85×6)mm 的方管橋總成進行強度剛度分析。在兩側的鋼板彈簧座上施加均勻的載荷,限制半軸套管的兩端,同時約束X軸在橋殼中心處節點的轉動,轉換為大小和方向相同的力偶得到滿載剛度和2.5 倍強度的受力圖,分別如圖6、圖7 所示。

圖6 (85×85×6)mm 后橋在滿載下剛度受力示意圖

圖7 (85×85×6)mm 后橋在2.5 倍載荷下強度受力示意圖

由分析結果可以看出,采用高強度鋼QSTE 460TM 的方管橋,在相同工況和橋殼網格劃分下,進行ABAQUS 分析。滿載剛度為1.09 N/m,2.5倍滿載時的應力為 295 MPa,理論上橋殼的剛度和強度均滿足要求,如表4 所示。

表4 (85×85×6)mm 后橋強度分析結果

4 結論

1)基于Φ105×6 圓管Q345B 后橋,對目標優化和建立參數化模型,進行輕量化后橋設計。輕量化的 (85×85×6)mm 方管QSTE460TM 后橋,后橋的總質量減少5.663 kg,約減輕5.75%,輕量化的效果顯著。

2)通過ABAQUS 分析得出,輕量化的后橋在滿載時的剛度和2.5 倍載荷時的強度都滿足理論要求,證明優化后的橋體結構有足夠的強度和剛度面對多工況下的載荷。

3)通過分析表明后橋設計合理,設計安全的裕度滿足要求。結合ABAQUS 有限元分析計算分析對汽車后驅動橋的輕量化改善、工藝可行性驗證和生產成本降本有指導意義。