固體火箭發動機內部熱環境測量技術現狀①

郝雪帆,曹濤鋒,張 虎*

(1.西安交通大學 航天航空學院 陜西省先進飛行器服役環境與控制重點實驗室,西安 710049;2.西安航天動力技術研究所,西安 710025)

0 引言

固體火箭發動機(固體發動機)因其結構簡單、響應快速、可靠性高等特點被廣泛應用于運載火箭、導彈武器、姿軌控制等領域[1-3]。固體發動機采用半被動熱防護方式,通過燃燒室內絕熱層和噴管熱防護材料的燒蝕來保證燃燒室及噴管殼體正常工作。工程設計這些熱防護材料的厚度時留有一定裕量,其設計精細化水平關系到發動機質量比、安全性、噴管效率等性能指標,對發動機綜合性能有著重要影響[4-6]。固體發動機熱防護材料的燒蝕是一種多種物理化學現象強耦合的復雜過程[7-8],準確獲得發動機內部熱環境參數是對熱防護材料進行精細化設計的重要前提。固體發動機內部熱環境參數的準確獲取難度較大,主要受限于以下兩個方面:一方面,燒蝕材料表面存在著兩相流動、對流傳熱、輻射傳熱耦合的復雜流動傳熱現象,使得熱防護材料服役熱邊界條件難以準確預測。固體發動機內部的流動傳熱過程包括含熔融燃燒顆粒的多組分燃氣形成的高溫高壓兩相對流傳熱以及燃氣和熔融顆粒的參與性輻射傳熱,壁面附近還存在著熔融顆粒沉積、熱化學燒蝕和機械侵蝕,這些復雜物理過程的準確建模和精確計算還存在著顯著不足[1,4,7]。另一方面,發動機內高溫(>3000 K)、高壓(>5 MPa)等嚴苛的服役工況也使得內部熱環境參數的原位動態實驗數據難以準確獲得。發動機內含熔融顆粒沖擊的熱流環境以及熱防護材料表面燒蝕過程中的動態退移導致難以直接對壁面熱流進行準確測量。埋入傳感器的測量結果也會受到傳感器與熱防護材料熱慣性差異的影響,部分測量結果經辨識處理才能得到表面熱流參數,辨識精度不僅受到瞬態效應影響,還受到熱防護材料燒蝕過程中變化的材料物性參數等因素的影響。由于缺乏準確可靠的原位動態測量數據,使得數值預示方法無法得到有效驗證,進一步限制了固體發動機內部熱流環境數值預示方法的發展[9]。

與固體發動機熱防護材料厚度精細化設計相關的熱環境參數主要是內壁面溫度和熱流[10-12],到達熱防護材料表面的總熱流包括對流熱流和輻射熱流,噴管中對流傳熱占據主導因素[9,13],燃燒室中顆粒與燃氣參與的輻射傳熱是主要的傳熱機制,甚至接近燃燒室內壁面總熱流[9,13],對絕熱層的燒蝕過程影響顯著[10-12]。因此,燃燒室內壁面輻射熱流需要特別關注[12]。國內外研究機構針對固體發動機內部熱環境的實驗測量已開展了一些研究,但在高精度的原位動態溫度和熱流測量方法上依然存在明顯不足,并缺少準確可靠的內壁面輻射熱流實驗數據。為全面了解固體發動機內部熱環境實驗研究現狀,本文從固體發動機內壁面溫度、總熱流和輻射熱流測量三個方面對國內外研究進展進行詳細的調研,總結了各類方法的測量原理、特點及應用現狀,并對這些方法用于固體發動機內部熱環境測量進行了評述和展望。

1 內壁面溫度測量

如圖1所示,常用的溫度測量方法可分為接觸式和非接觸式兩類,其中接觸式測溫方法包括膨脹式測溫、電量式測溫、光電式測溫及熱色測溫,非接觸式測溫方法包括光譜測溫、輻射測溫、干涉測溫和聲學測溫等[14-15]。固體發動機內部高溫高壓含熔融顆粒的燃氣沖刷環境使得多數常規測溫方法不適用于其內壁面溫度測量。較為適用的方法主要有熱電偶測溫、黑體光纖測溫和超聲測溫,下面分別對這三種方法在固體發動機內壁面溫度測量中的應用進行介紹。

圖1 溫度測量方法分類[14-15]Fig.1 Classification of the temperature measurement methods[14-15]

1.1 熱電偶測溫

熱電偶測溫在固體發動機內壁熱環境測量中得到了較為廣泛的應用。測溫上限最高的鎢-錸熱電偶工作溫度可達2500 K,但在氧化性環境下會出現失效的問題[14]。熱電偶按照安裝方式可分為鎧裝熱電偶、埋設熱電偶和薄膜熱電偶三類。薄膜熱電偶適用于超燃沖壓發動機和航空發動機中非燒蝕表面的溫度測量,而對于固體發動機中存在燒蝕和動態退移的表面并不適用。下面主要介紹鎧裝熱電偶和埋設熱電偶在固體發動機中的應用。

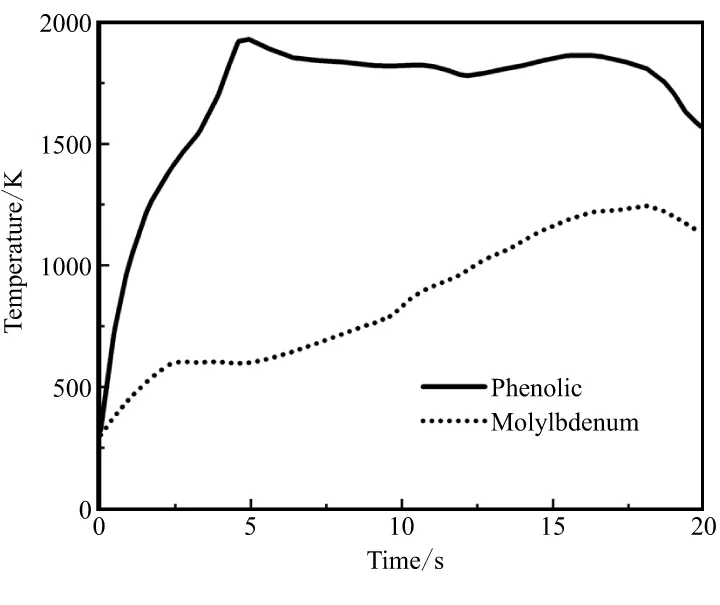

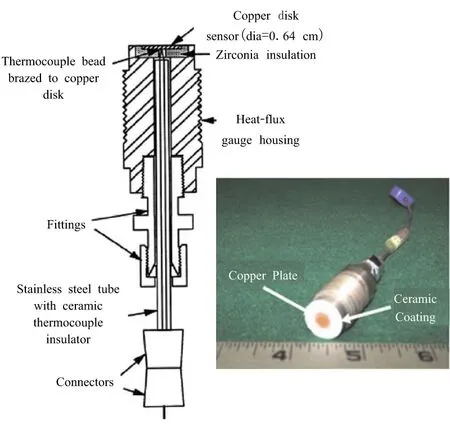

由于具有堅固耐用的優點,鎧裝熱電偶被廣泛應用于固體發動機內壁面溫度的測量[16-25]。在結構設計方面,由于發動機內溫度較高,鎧裝熱電偶絲一般為耐溫上限較高的鎳鉻-鎳硅或鉑-銠等貴金屬材料,熱電偶外包裹陶瓷材料等制成的耐高溫抗氧化保護套。在安裝方面,多數研究通過鉆孔將其安裝在離發動機內表面一定距離處,以避免高溫燃氣的沖刷,無法直接測得內壁面溫度,需開發溫度辨識方法反推內壁面溫度。航天科技八院801所[16]和美國NANMAC公司[17-18]采用鉑銠-鉑熱電偶分別測得的喉襯內壁面下2.5 mm處和燃燒室絕熱層內壁面下0.6 mm處的最高溫度均超過了2000 K,但并未對內壁面溫度進行反演。開發耐燒蝕環境的鎧裝熱電偶,可與燃氣直接接觸測量壁面溫度,如NANMAC公司于20世紀80年代研發了一系列快響應燒蝕熱電偶[18],如圖2所示,這類熱電偶可在端部發生燒蝕的情況下不斷形成新的測量結點,從而實現燒蝕狀態下的測量[19]。航天科工六院41所[20]將其用于測量固體發動機喉襯內壁面溫度,獲得了燃燒室內壓以及喉襯壁面溫度和熱流,如圖3所示。航天科技八院801所[21]用其埋于內壁面下測得的溫度結合Beck序列函數法反推了喉襯內壁面溫度,反演的最高溫度達1923 K,如圖4所示,獲得的另一內壁下測點溫度反演值與測量值對比顯示其最大誤差為7.9%,但在反演過程中未考慮表面燒蝕的影響。鎧裝熱電偶的外殼材料對測量結果有很大影響,相同熱電偶絲在同樣的工況下采用熱物性更接近壁面材料的殼體材料測得的溫度更準確[18],如圖5所示。

圖2 NANMAC公司的快響應燒蝕熱電偶[19]Fig.2 Fast-response eroding thermocouple of NANMAC[19]

(a)Temperature (b)Heat flux圖3 測得的燃燒室壓強和喉襯內溫度及熱流[20]Fig.3 Measured pressure of combustion chamber temperature and heat flux of inner surface of throat[20]

(a)Temperature (b)Heat flux (c)Temperature of measuring point圖4 喉襯內壁面的溫度、熱流及內壁中測點的溫度[21]Fig.4 Temperature,heat flux of the inner surface of throat and temperature of measuring point in throat[21]

圖5 外殼材料對鎧裝熱電偶測量結果的影響[18]Fig.5 Influence of case material on measured results of armored thermocouple[18]

(a)Image of the holes drilled (b)X-ray image圖6 電火花加工技術鉆孔圖像及預埋[28]熱電偶噴管的X-射線圖像[29]Fig.6 Image of the holes drilled with the EDM technique[28] and X-ray image of the nozzle with pre-buried thermocouples[29]

為減小熱物性不匹配對測量區域原始溫度場造成的擾動,可采用埋設熱電偶絲的方式測量發動機內壁面的溫度[26-30],熱電偶絲可通過鉆細孔的方式插入材料內部[26-28],如圖6(a)所示,也可在熱防護材料成型時將熱電偶埋設其中[29-30],通過內部測點溫度經反問題辨識獲得內壁面溫度。

為減小熱電偶對原始熱環境的熱擾動,提高響應速度,熱電偶絲直徑需要盡可能細,并將熱電偶端頭垂直熱流方向埋入。壁面材料在成型固化時具有一定流動性,為確定熱電偶測溫點精確位置,可結合X-射線技術進行探測[29],如圖6(b)所示。這種方式相比鎧裝熱電偶對發動機熱擾動更小,響應速度更快,但實施成本和操作難度較大,美國Aermotherm公司[29]和ATK公司[30]分別將其用于噴管和燃燒室絕熱層內部溫度測量。

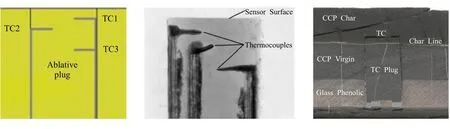

為克服鎧裝熱電偶對原位溫度場擾動大和埋設熱電偶實施難度大的缺點,一些機構開發了燒蝕材料探頭用于固體發動機內壁面溫度測量[31-34]。如圖7所示,燒蝕材料探頭的測量原理是將若干熱電偶絲嵌入與發動機內壁面材料相同的材料中制成探頭,然后埋入發動機內壁中,通過辨識方法反推壁面溫度。Aerotherm公司[31]基于鎢-錸熱電偶加工成的燒蝕探頭測得噴管內壁下3.8 mm處的溫度超過2200 K。ATK公司[32]很早便將其用于固體發動機內壁溫度測量,并對其進行了改進。賓夕法尼亞州立大學[33]的研究人員用圖7(a)所示的燒蝕探頭測量了燃燒室絕熱層近表面的溫度。圖8(a)的結果顯示測點越靠近表面則升溫速率越大且會因燒蝕而失效。西北工業大學的研究團隊[34]利用燒蝕探頭測得了固體發動機中受熔融顆粒沖擊部分絕熱層內部溫度,如圖8(b)所示,并推斷靠近內壁面測點溫度的下降和二次升高分別對應著初始沉積層的形成和液滴穩態沉積過程。

(a)Schematic diagram (b)X-ray image (c)Photo圖7 燒蝕材料探頭示意圖[33]、X-射線圖像[33]及實物圖[2]Fig.7 Schematic diagram[33],X-ray image[33]and photo[32]of the ablative plug

(a)Pennsylvania state university[33] (b)Northwestern polytechnic university[34]圖8 燒蝕探頭測量的溫度Fig.8 Measured temperature of ablative plug

1.2 黑體光纖測溫

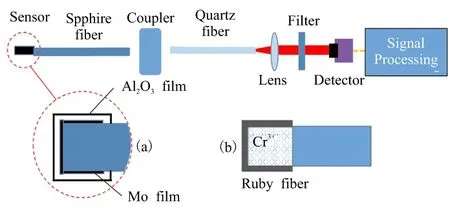

如圖9(a)所示,黑體光纖測溫的原理是將高發射率材料腔體埋入待測部位,通過光纖將腔體發出的輻射信號傳輸至數采裝置并通過信號處理獲得目標溫度[35]。用于高溫測量的光纖一般為藍寶石光纖,黑體腔一般由陶瓷或金屬材料濺射而成[35-37]。

圖9 黑體光纖測溫示意圖[35-36]Fig.9 Schematic of temperature measurement with optical fiber and blackbody[35-36]

受限于藍寶石光纖的熔點(~2300 K),多數研究中測溫上限為2200 K左右,浙江大學童利民等采用熔點更高的氧化釔-氧化鋯單晶光纖(~2973 K)實現了2573 K以上的溫度測量[36-37]。光纖測溫在高溫下精度較高,溫度低于873 K時精度不高[36]。通過在端頭摻雜Cr+引入熒光測溫機制來解決低溫下精度下降的問題,如圖9(b)所示,但這種端頭的制作和標定較復雜,且耐2300 K以上高溫的單晶光纖尚處于實驗室研制階段[36]。法國航空航天研究院(ONERA)研發了用于燒蝕材料內部溫度測量的黑體光纖傳感器[38-39],中北大學[40]研發了測溫上限達2273 K的藍寶石光纖黑體腔高溫傳感器,并測量了某發射箱前框瞬態最高溫度為1738 K,但用于固體發動機內壁面溫度測量方面的研究還未見公開報道。

1.3 超聲測溫

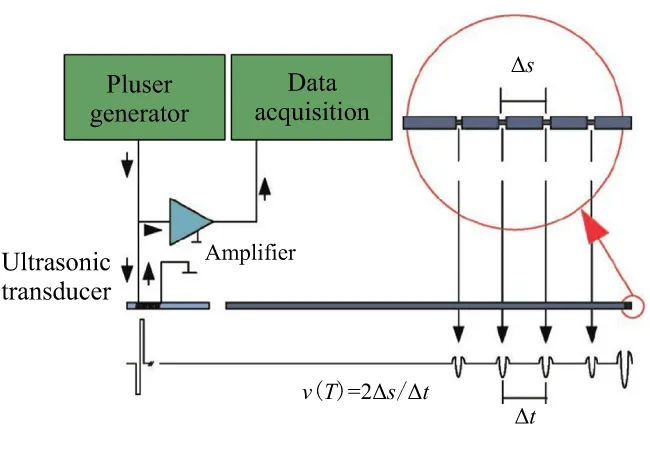

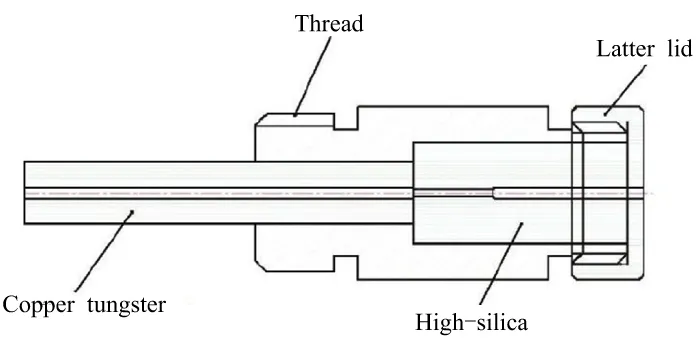

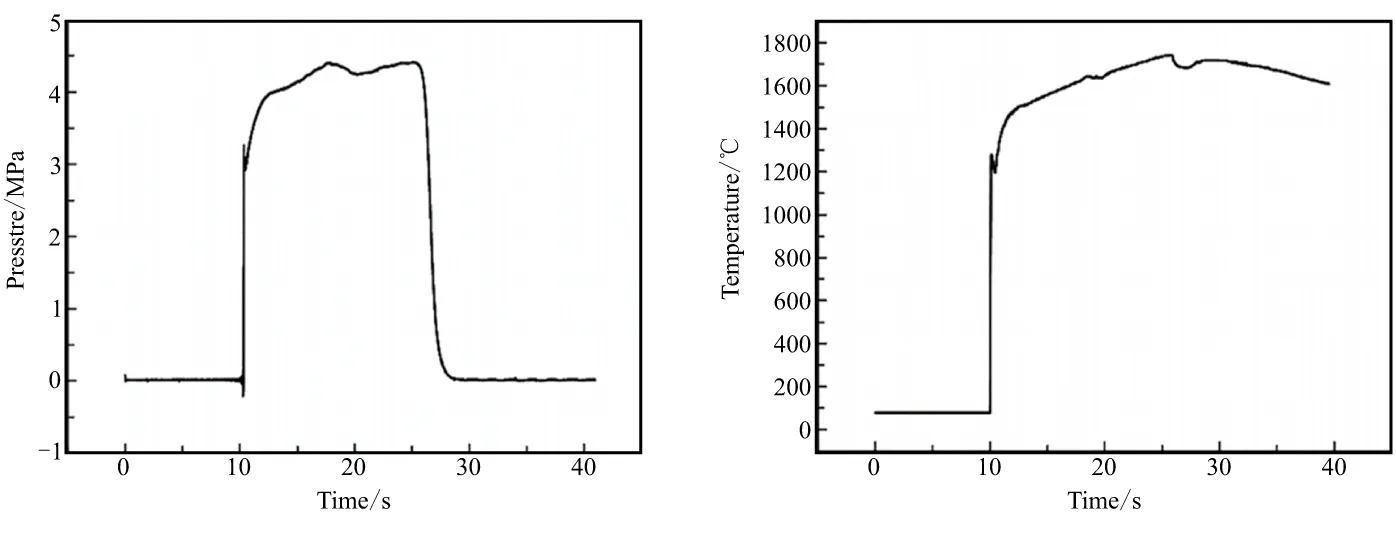

固體中的超聲波傳播速度與溫度相關,因此可通過測量固體中的超聲速度間接測量材料溫度。如圖10所示,超聲換能器激發的超聲信號沿波導材料向前傳播,當超聲信號傳播到有若干凹槽的端面處時會產生若干不同的回波信號,在已知凹槽間隔的情況下,通過測量超聲回波的時間差可計算端面處的超聲速度。超聲測溫起源于20世紀60年代,主要用于核反應堆堆芯溫度測量[41]。采用高溫合金作為波導材料的超聲測溫方法可實現3200 K以上的溫度測量[44],但高溫校準和信號處理較為復雜,在航天航空領域應用不多。2018年中北大學魏艷龍等設計了一套基于銥銠合金超聲導波的測溫系統[41],如圖11所示,通過在銥銠合金波導材料外面加裝隔熱材料、壓蓋和耐高溫保護鞘制成溫度傳感器,并利用高溫加熱爐及鉑銠熱電偶進行標定,將傳感器安裝在固體發動機燃燒室中,測溫端頭直接與高溫燃氣接觸,結果如圖12所示,測得的最高溫度為2017 K,且溫度的下降相比壓強的下降有一定滯后。中北大學[40]基于鎢錸合金研制的超聲波導測溫系統理論測溫上限達3273 K,并在發動機中實現了2473 K的溫度測量。

圖10 超聲波測溫法示意圖[41]Fig.10 Schematic diagram of ultrasonic measurement method[41]

圖11 超聲波測溫傳感器示意圖[41]Fig.11 Schematic structure of ultrasonic temperature measurement sensor[41]

(a)Pressure (b)Temperature圖12 測的燃燒室壓強與溫度[41]Fig.12 Measured pressure and temperature of combustion chamber[41]

上述測溫方法在固體發動機中的應用情況總結在表1中。熱電偶的三種實施方式均有應用,鎧裝熱電偶法的誤差定量分析尚未見報道,埋設熱電偶的反演模型中一般忽略內壁面的燒蝕與動態退移,三種方法都無法直接對實際固體發動機內壁溫度實現精確的測量。黑體光纖和超聲測溫的測溫上限相對更高,但由于涉及的物理量中間轉化過程多、測溫系統復雜、高溫校準難度大,在固體發動機內壁溫度測量方面的應用尚不廣泛。

表1 內壁面溫度測量總結Table 1 Summary of temperature measurement for internal surface

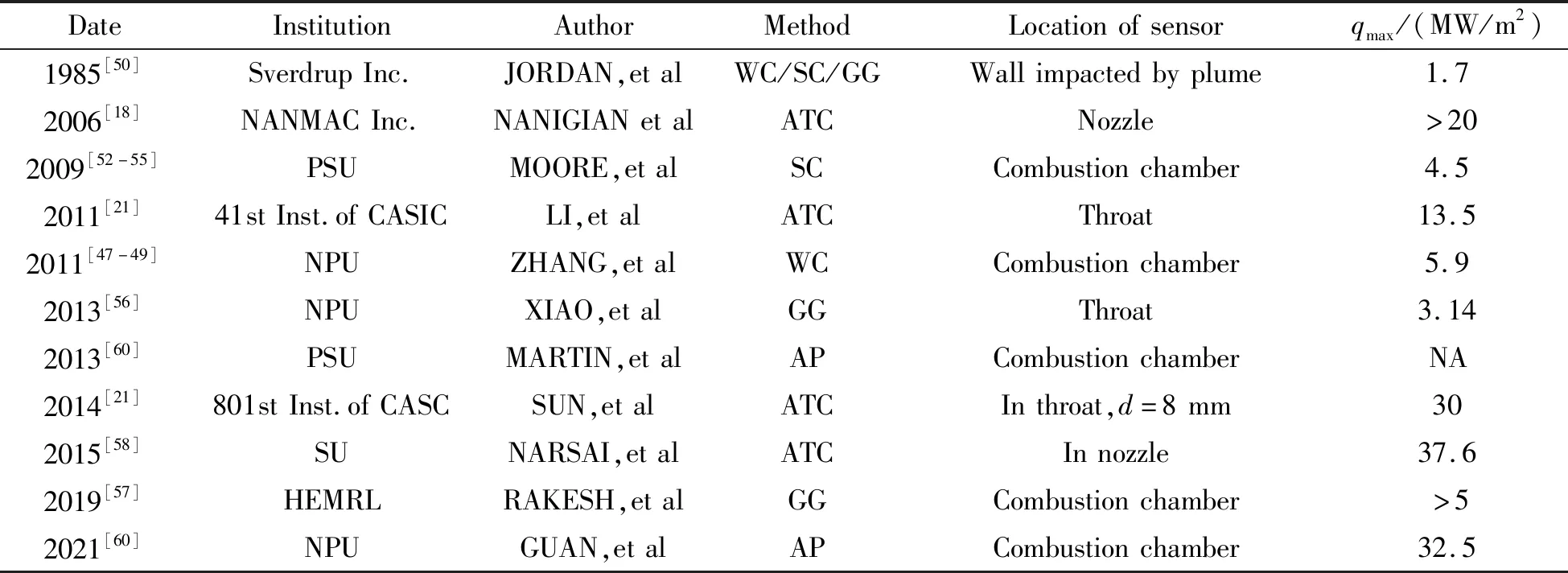

2 內壁面總熱流測量

常用的熱流測量方法按其原理可分為三種,分別是基于溫度梯度、基于能量平衡和基于半無限大體假設的測量方法[42-44],如圖13所示。三種方法在固體發動機中均有應用,根據其安裝形式可分為嵌入式和內置式兩類。下面分別對這兩類方法在固體發動機內壁面總熱流測量中的應用進行介紹。

圖13 熱流測量方法總結[42-44]Fig.13 Summary of the heat flux measurement methods[42-44]

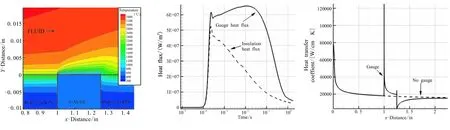

(a)Temperature (b)Heat flux (c)Heat transfer coefficient of wall圖14 埋入熱流傳感器對固體發動機內壁面熱環境的影響[33]Fig.14 Influence of embedded heat flux sensor on the inner thermal environment of SRM[33]

2.1 嵌入式測量方法

嵌入式測量方法通過將熱流傳感器嵌入發動機壁面材料中,傳感區域與壁面平齊,從而測量內部熱環境作用到壁面的熱流[45-46],但埋入傳感器的引入會影響原位熱環境[33]。賓夕法尼亞州立大學Martin[33]指出,固體發動機絕熱層內埋入熱流傳感器后,受傳感器熱物性與熱防護材料之間的差異及傳感器為確保高溫環境下的安全服役引入的水冷措施,會引起傳感器周圍溫度場變化,進而引起壁面對流換熱系數和熱流密度的變化,最終導致測量值偏離原始熱環境參數,如圖14所示。該方法實施方便,實際發動機熱流測量中一般優選這種方法。因此,下面介紹實際應用的幾種嵌入式熱流測量方法。

水卡量熱計通過測量熱流計冷卻水的溫升得到進入熱流計的熱流密度。該方法基于能量平衡原理,需在穩態工況下使用,所需點火時間較長,測量的是冷卻水覆蓋區域的平均熱流[47-50]。西北工業大學團隊[47-49]設計了一種水卡量熱計并測量了含金屬推進劑固體發動機內受熔融顆粒沖擊壁面的總熱流,其結構如圖15所示,該量熱計利用背面的銅質環形通道加強換熱,并利用周圍包裹的隔熱材料減少散熱。實驗中其最大測量值達7.1 MW/m2,但實驗中銅質換熱件表面溫度明顯低于燒蝕過程中絕熱層表面溫度,數據仍需進行修正以轉化為實際發動機可用數據。

圖15 水卡量熱計結構示意圖[47]Fig.15 Schematic structure of water calorimetry[47]

塞塊式量熱計通過測量嵌入在壁面材料內部塞塊的溫升得到進入塞塊的熱流,應在溫度場達到穩態之前進行測量[51]。為使塞塊表面接收熱流全部轉化為塞塊溫升,塞塊周圍一般布置隔熱材料或氣體環腔使塞塊周圍為近似絕熱,但實際上絕熱條件難以嚴格滿足,且塞塊引入會影響局部溫度場,影響測量精度[51]。塞塊式熱流計結構簡單、易于安裝,可在實驗中大量應用,但塞塊使用過后可能會發生燒蝕,一般只做單次使用[51]。賓夕法尼亞州立大學團隊[52-55]使用塞塊式量熱計對含金屬推進劑固體發動機內壁面多點的熱流進行了測量,圖16為使用的塞塊式量熱計,測得的最大熱流值為4.5 MW/m2,測量結果與CFD預測的趨勢一致,但測量精度未進行定量分析。

圖16 塞塊式量熱計[53,55]Fig.16 Slug calorimeter[53,55]

戈登(Gardon)熱流計通過測量熱沉上圓形箔片中心與周圍熱沉的溫差獲得到達箔片表面的熱流,適用于穩態和瞬態工況下的熱流測量[51]。西北工業大學研究團隊[56]利用HT50-20型戈登熱流計測量了固體發動機噴管喉部壁面熱流,熱流計最高工作溫度達1873 K,響應時間為0.1 s,測量的最大熱流為0.5 MW/m2。印度高能材料研究實驗室[57]也使用戈登熱流計進行了類似的測量。美國Sverdrup公司[50]利用這三種熱流計對受固體發動機羽流沖擊壁面熱流進行了測量,發現塞塊式量熱計和戈登熱流計在實驗中都經歷了嚴重的燒蝕,保守估計其測量誤差為20%~25%。

以上三種熱流測量方法均可直接測得表面熱流,但由于熱物性的差異和對原流場熱邊界層的擾動形成的橫向熱傳導誤差與熱擾動誤差使得其測量結果往往偏大,如圖14所示。早期的研究曾針對熱擾動誤差提出過經驗方法來修正,但CFD模擬已表明其中引入的假設和近似使其在用于普遍情況時準確性難以保證[33]。

鎧裝熱電偶通過測量發動機內壁面或結構內部的溫度,結合辨識方法可用來反推壁面熱流,因此往往與溫度測量一起進行。對于燒蝕可忽略的表面,反演模型的控制方程僅為導熱方程,這也是目前大多數模型的反演基礎[18-21,58]。對于燒蝕不可忽略的表面,材料表面的熱化學反應和動態退移使得僅用熱傳導不足以描述材料的傳熱過程,此時還需結合表面參數和準確的燒蝕模型來反演材料的熱響應過程,此方面的研究目前還較少。

2.2 內置式測量方法

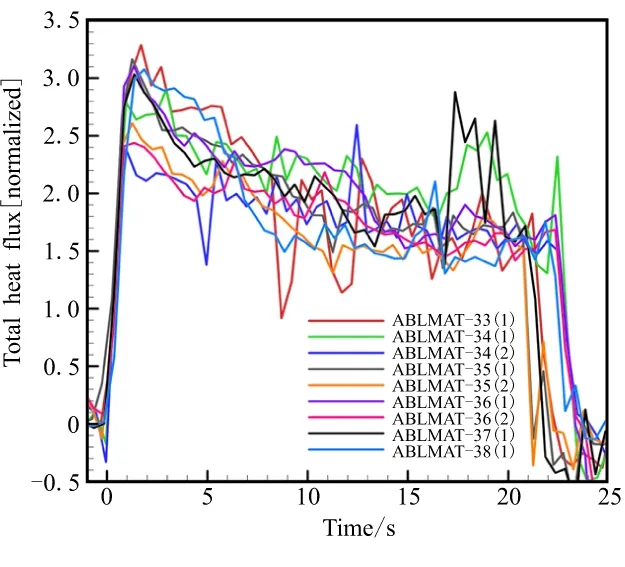

內置式測量方法是在內壁不同位置處埋入熱電偶絲,測量測點處溫度,以反推內壁面的熱流[45-46],該方法對結構的熱擾動小,響應速度快。埋入熱電偶的方法分為預埋熱電偶絲和燒蝕材料探頭兩類。預埋熱電偶絲的工藝比較復雜,且其位置無法固定。目前,用到的大多是打孔埋入燒蝕材料探頭[33,59,60]。賓夕法尼亞大學MARTIN等[33,59]結合利用圖17所示的燒蝕探頭及導熱反問題分析得到了含金屬推進劑固體發動機內壁面的總熱流,并通過另一測點溫度驗證其可靠性,反演的無量綱表面熱流及溫度如18所示(受限于保密問題,溫度與熱流均為無量綱數值)。

圖17 熱電偶埋設位置示意圖[59]Fig.17 Schematic installation of thermocouples[59]

(a)Identified heat flux

西北工業大學關軼文等[60]采用類似的探頭和Beck非線性估計方法得到了含金屬推進劑固體發動機內壁面的熱流,圖19和圖20分別為相應的熱流探頭及反演的熱流數據,最大值達32.5 MW/m2。Aerotherm公司的BARKER等[31]利用燒蝕探頭測量噴管內部溫度,并將表面燒蝕參數作為燒蝕程序的輸入來計算噴管內部熱響應,并不斷調整輸入參數直到噴管內部熱響應與測量值吻合后得到考慮燒蝕過程的內壁面熱流。

圖19 熱流探頭結構示意圖[60]Fig.19 Schematic structure of heat flux sensor[60]

圖20 熱流實驗數據[60]Fig.20 Measured heat flux[60]

上述熱流測量方法在固體發動機中的應用情況總結在表2中,總體上嵌入式測量方法的實施難度較小,應用廣泛,但存在對結構熱擾動大的問題,測量精度難以保證,內置式測量方法對結構的熱擾動小,響應速度更快,但需結合物性準確測試和發展辨識方法,才能得到壁面熱流密度,在固體發動機領域應用仍較少。

表2 內壁面總熱流測量總結Table 2 Summary of the total heat flux measurement for internal wall surface

3 內壁面輻射熱流測量

目前國內外針對固體發動機內壁面熱流的測量主要關注總熱流或對流熱流,而對輻射熱流測量的實驗研究相對較少。如圖21所示,含金屬推進劑燃燒后產生的熔融顆粒可能會沉積在發動機內壁面,影響輻射熱流計表面光路,導致其無法正常工作[33]。探測裝置及引入的顆粒沉積屏蔽措施也會改變探測器周圍的流場和溫度場,使測量結果偏離真實工況[33]。上述困難和問題的存在,致使公開文獻中含金屬推進劑發動機內部壁面輻射熱流測量的相關報道較少。

圖21 輻射熱流探頭附近的熔融顆粒沉積現象[33]Fig.21 Molten particle deposition near the radiative heat flux probe[33]

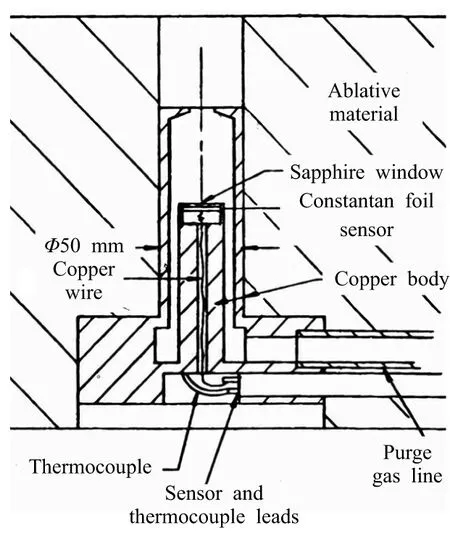

20世紀60年代美國Aerotherm公司BAKER等[31]針對含鋁推進劑固體發動機開發了一種基于戈登熱流計的輻射熱流測量探頭,如圖22所示,該探頭埋于壁面孔洞之下,用紅外波段透過性良好且機械強度較高的藍寶石窗口隔絕對流熱流,戈登熱流計則置于窗口之下。為避免熔融顆粒沉積,一股惰性氣流(如氮氣)流過熱流計周圍環腔,并垂直探頭表面射入上方孔洞中,起到吹掃熔融顆粒的作用,同時對熱流計進行冷卻。實驗后發現喉部探頭上方孔洞的側壁出現了顆粒沉積,而出口錐部位的探頭卻無顆粒沉積出現。同一時期阿里亞尼彈道實驗室BROOKLEY等[61]針對固體發動機燃燒室絕熱層表面輻射熱流測量也設計了類似的探頭,并且探頭與內表面齊平安裝其視場角相比BAKER等更不易受顆粒沉積影響,但燃燒室中顆粒速度更低,窗口表面出現了更多的沉積顆粒。使用冷卻氣流吹掃顆粒時,吹掃氣流冷卻局部燃燒產物會導致探頭讀數偏低,需結合仿真分析,謹慎選擇氣流流量,保證在屏蔽顆粒的前提下又能減少對流場的干擾。

圖22 輻射熱流探頭結構示意圖[31]Fig.22 Schematic structure of radiative heat flux probe[31]

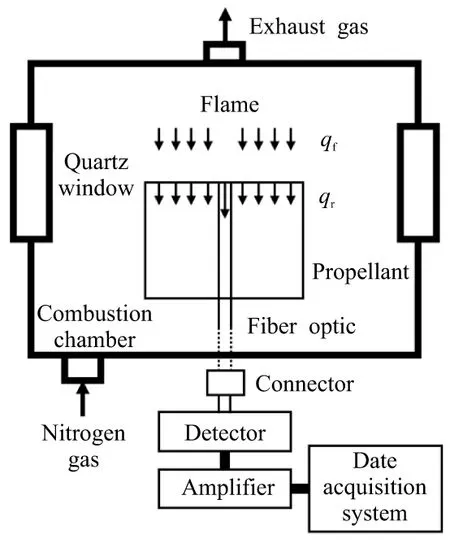

20世紀90年代伊利諾伊大學ISHIHARA等[62]通過在藥柱中嵌入光纖實現了對藥柱表面入射輻射熱流的測量,如圖23所示。通過輻照燈加熱系統對光纖測量系統進行標定,并確定了光纖角度對輻射熱流的影響。藥柱點火燃燒后,對燃燒室進行降壓猝熄,將光纖取出與未使用過的光纖在輻照燈下進行測量對比后,確定光纖未受顆粒遮擋影響后再推算藥柱表面的輻射熱流。實驗結果表明含鋁推進劑燃燒表面的輻射熱流不可忽略,且其在總熱流中的占比隨壓強和鋁含量的增大而增大。實驗中光纖幾乎垂直于藥柱表面,如圖24所示,即顆粒出射表面,因此未受到顆粒沉積的干擾,驗證了光纖測量方法的可行性,但該方法在應用于存在顆粒沉積的表面時需設計顆粒屏蔽措施。

圖23 輻射熱流測量裝置示意圖[62]Fig.23 Schematic diagram of radiative heat flux measurement[62]

圖24 藥柱中的光纖[62]Fig.24 Optical fiber in the propellant[62]

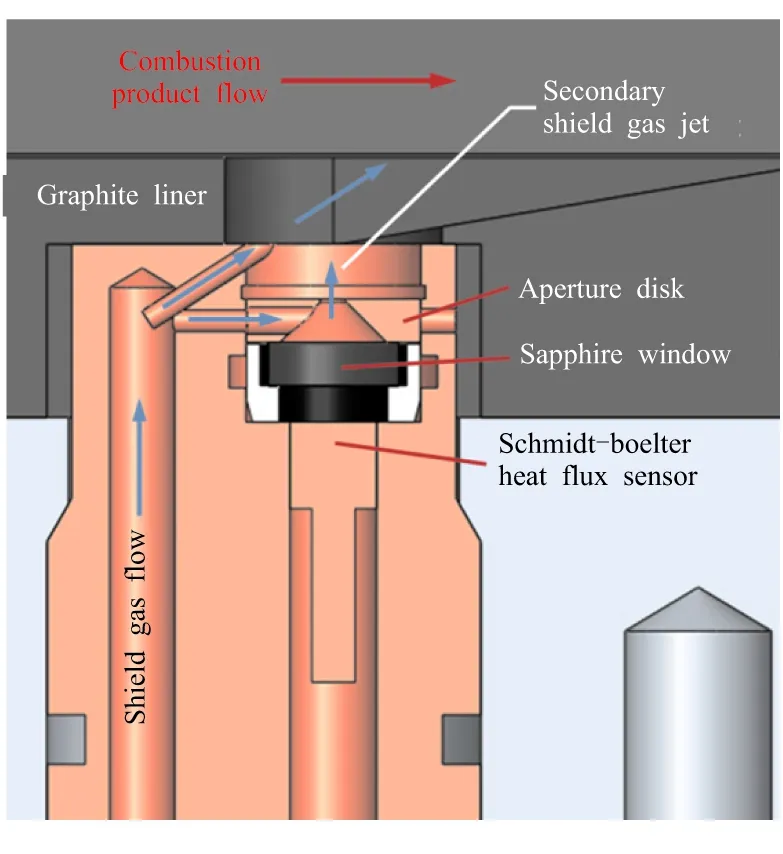

2013年賓夕法尼亞州大學MARTIN等[33,63]在實驗發動機上設計了一種針對熔融氧化鋁顆粒沖擊環境下的輻射熱流測量裝置,如圖25所示。通過使用藍寶石窗口隔絕燃氣對流作用,并引入兩股惰性氣流一斜一正射向窗口上方,以防熔融顆粒沉積在窗口表面,在窗口下方使用Schmidt-Boelter熱流計測量透過窗口的輻射熱流。由于顆粒屏蔽裝置的設計,該輻射熱流測量裝置存在接收視場角較小的問題。為減小屏蔽氣流對流場的干擾,MARTIN等通過對氣流流量進行不斷調節來得到無顆粒沉積的最小氣流流量,并指出將輻射熱流裝置應用到大型固體發動機時,需研究屏蔽氣流的影響規律以實現高精度測量。

圖25 防沖刷輻射熱流測量示意圖[63]Fig.25 Schematic diagram of radiative heat flux measurement with deposition elimination[63]

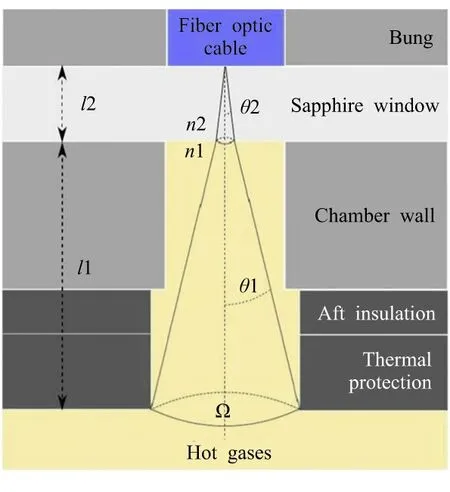

2019年斯坦福大學和羅馬大學的LECCESE等[64]針對混合火箭發動機開發了一種輻射熱流測量裝置,如圖26所示。LECCESE等采用藍寶石窗口屏蔽燃氣的對流作用,在窗口下方用光纖將輻射信號傳至傅里葉光譜儀進行處理分析。由于使用的光譜儀分析范圍僅為0.1~1.1 μm,需將信號按普朗克定律延拓后才能得到總輻射熱流。該團隊還使用CFD方法計算了輻射熱流,并與實驗測量結果進行對比,發現計算結果遠大于測量結果,經分析后認為差異是由輻射熱流測量對探頭視場角的敏感性及藍寶石窗口上方孔洞內的碳煙導致。

圖26 LECCESE等的輻射熱流測量裝置[64]Fig.26 Radiative heat flux measurement equipment proposed by LECCESE[64]

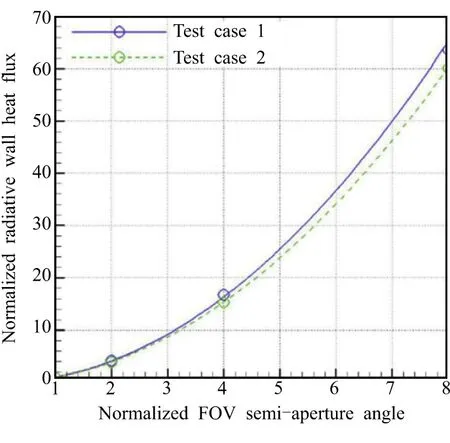

圖27為采用數值模擬獲得的接收輻射熱流與探測器視場角(FOV)之間的關系(受限于保密問題,數據均為無量綱數值)。停機后對探測器的表面分析表明藍寶石窗口上方存在碳煙沉積,導致探測器上方介質吸收能力增強和視場角減小,從而減少了接收輻射熱流。基于上述經驗,LECCESE等建議在設計測量裝置時應盡可能增大探頭視場角,使用紅外波段分析范圍寬的光譜儀,并在數值模擬時考慮碳煙的影響。

圖27 輻射熱流與探測器視場角之間的敏感性分析[64]Fig.27 Sensitivity analysis between radiative wall heat flux and FOV angle of sensor[64]

2021年法國航天航空研究院BOULAL等[65]對非金屬藥柱加壓燃燒室中的壁面總熱流和輻射熱流進行了測量,如圖28所示。燃燒室壁面安裝三個總熱流計和三個輻射熱流計,兩種熱流計的設計相似,都使用鉑電阻測量表面溫度,二氧化硅管被用來充當半無限大體,同時鉑電阻表面被涂上黑漆以盡可能吸收輻射熱流。BOULAL等還使用紅外相機測量了推進劑火焰的輻射信號,并通過辨識方法重構了火焰作用到傳感器表面的輻射熱流,重構結果與熱流計測量數據吻合。由于該裝置僅針對非金屬推進劑火焰測量開展,不能直接應用于含熔融顆粒燃氣沖擊情況下的壁面輻射熱流測量。

圖28 熱流計示意圖[65]Fig.28 Schematic diagram of heat flux meter[65]

上述固體發動機輻射熱流測量現狀概括總結列于表3中,由于輻射傳熱的特殊性和熔融顆粒的干擾,含鋁推進劑固體發動機內輻射熱流的測量相比總熱流測量而言還不成熟。國際上以美國為主的研究機構開展了部分研究,而在國內還未有公開的研究報道。

表3 固體發動機內壁面輻射熱流測量總結Table 3 Summary of radiative heat flux measurement for internal wall surface of solid rocket motor

4 結束語

(1)壁面溫度測量方面,鎧裝熱電偶法應用最廣但測量誤差大,且在誤差分析和數據修正方面的研究尚為空白;燒蝕探頭法測量誤差相對小,但在反演模型往往忽略材料表面燒蝕且其誤差尚未有定量分析。在后續研究中建議結合鎧裝熱電偶法和燒蝕探頭法構建不同精度的測量方法體系,結合數值模擬建立相應的誤差分析和數據修正方法,并探索黑體光纖測溫法和超聲測溫法在3000 K以上高溫固體發動機壁面溫度測量的應用。

(2)壁面總熱流測量方面的情況與溫度測量方面類似,嵌入式測量方法在實施方法方面已經有了長足的研究,可到達定性研究的目的,但在測量精度和修正方法方面的定量研究仍為空白;內置式測量方法在反演模型方面仍只考慮材料內部的導熱,需建立考慮材料表面燒蝕傳熱效應和邊界推移的反演模型,以推動測量方法從定性到定量研究的轉變。

(3)壁面輻射熱流測量方面,僅在顆粒屏蔽措施、對流隔絕手段、輻射熱流接收和信號轉換技術方面進行了原理性研究,并發現測量裝置對原位溫度場的擾動、表面碳煙沉積、輻射熱流接收視場角等因素對測量結果有很大影響,亟需開展針對這些因素的影響規律研究,結合數值模擬方法獲得定量誤差影響規律,以最終指導高精度輻射熱流測量方法的設計。

目前,固體發動機內壁面熱環境參數測量取得了一定的發展,但在原位動態測量數據及其可靠性分析方面仍有很大不足。固體發動機熱防護系統精細化設計的發展趨勢對熱環境測量精度提出了更高的要求。本文最后提出一種固體發動機熱環境精細測量及精度分析研究思路,可為后續開展相關研究提供一定參考。首先,利用高溫燃氣噴流沖擊等高溫加熱方法驗證試驗測量手段的可靠性和測量精度,如使用高溫比色計和紅外熱像儀結合測量熱防護材料表面溫度分布,使用熱電偶測量熱防護材料內部和背部溫度,并采用高溫黑體標定高溫比色計和熱電偶,使用嵌入式熱流計測量總熱流,通過設計對流隔絕及顆粒屏蔽措施后測量輻射熱流,并采用水流量熱平衡等方法對熱流測量精度進行標定。然后,進行固體火箭發動機熱環境參數動態測量,獲得壁面溫度、總熱流、輻射熱流等參數,結合熱防護材料發射率測試,獲得進入熱防護材料內部的凈熱流。最后,建立固體發動機內部熱環境數值預示方法,定量分析測量傳感器引入對原位熱環境的擾動影響規律,對實驗測量結果進行修正。