工業卷煙發貨分揀調度策略研究

馮仁宇,張 翼,夏 凱,張 霖

(1.上海煙草集團有限責任公司,上海 200082;2.東實自動化科技(上海)有限公司,上海 200333)

0 引 言

隨著仿真系統的深入應用,很多企業已將流程仿真應用到模擬生產分析及模擬調試領域。葛新鋒等提出基于LABVIEW自帶的圖像處理模塊對條煙進行快速準確識別的機器人——條煙分揀系統[1]。紀昌峰通過對系統策略的研究實現了對WMS系統精準的貨位和貨品的有效管理[2]。孫壯志等提出的攻陷分揀優化策略能夠解決細標一體化分揀線的產能發揮不充分的問題[3]。王文才等通過研究堆垛機、AGV穿梭車等主要設備的選型和布局,論述了WMS/WCS的設計方案[4]。周政偉提出了基于MES、WMS、WCS、件煙條碼信息等的智能分揀[5]。周敏提出了利用立式分揀機實現自動分揀,提高異型卷煙的分揀效率,提出整線運用預分揀、雙層輸送等技術,減少訂單的等待排隊時間[6]。蔡俊凱提出了結合EIQ-ABC分析法與離散差分進化算法優化自動化條煙分揀系統的倉位分配問題[7]。雷國星等通過對條煙姿勢調整滑道和第二水平輸送皮帶輪進行改進,提高了卷煙分揀的工作效率[8]。丁成杰通過實際分揀調試和規模化分析檢驗了異型煙分揀線設計的合理性,有利于卷煙智能分揀的優化[9]。王楷設計了基于PLC的異型卷煙分揀控制與管理系統,實現了異型卷煙的高速分揀,證明了使用PLC進行卷煙分揀的可靠性[10]。

本文采用通過搭建仿真模型,利用模擬數據或歷史訂單數據,將WMS/WCS以及PLC控制程序融入仿真模型進行模擬生產,發現物流瓶頸,驗證及優化調度和控制邏輯,使PLC控制程序在脫離現場、脫離物理控制器的情況下也能組織調試。使用離線運行方式,能快速對優化策略進行模擬驗證,最終達到縮短調試時間、提升調試效率、降低調試風險的目的。

1 卷煙分揀系統仿真需求

結合工業卷煙分揀的實際生產過程,搭建一套基于仿真模型、倉儲管理系統 WMS (Warehouse Management System) 、倉庫控制系統WCS (Warehouse Control System)、 模擬PLC控制程序[11]以及數據庫系統的模擬調試環境,在測試環境中進行模擬生產。通過模擬生產運行狀態或者利用歷史訂單數據,對方案和策略進行評價、發現程序的邏輯漏洞,對程序的邏輯漏洞進行修復,以達到驗證和優化調度、控制邏輯的目的,最終實現高效、穩定、有序的模擬生產過程。其中,WMS能夠準確、高效地管理客戶訂單、采購訂單以及對倉庫進行綜合管理,而WCS則通過與WMS系統進行信息交互,驅動立體倉庫及輸送設備產生相應的機械動作,并將PLC系統的狀態及數據實時反映在界面上,最終實現高效的倉庫數字化管理[12]。

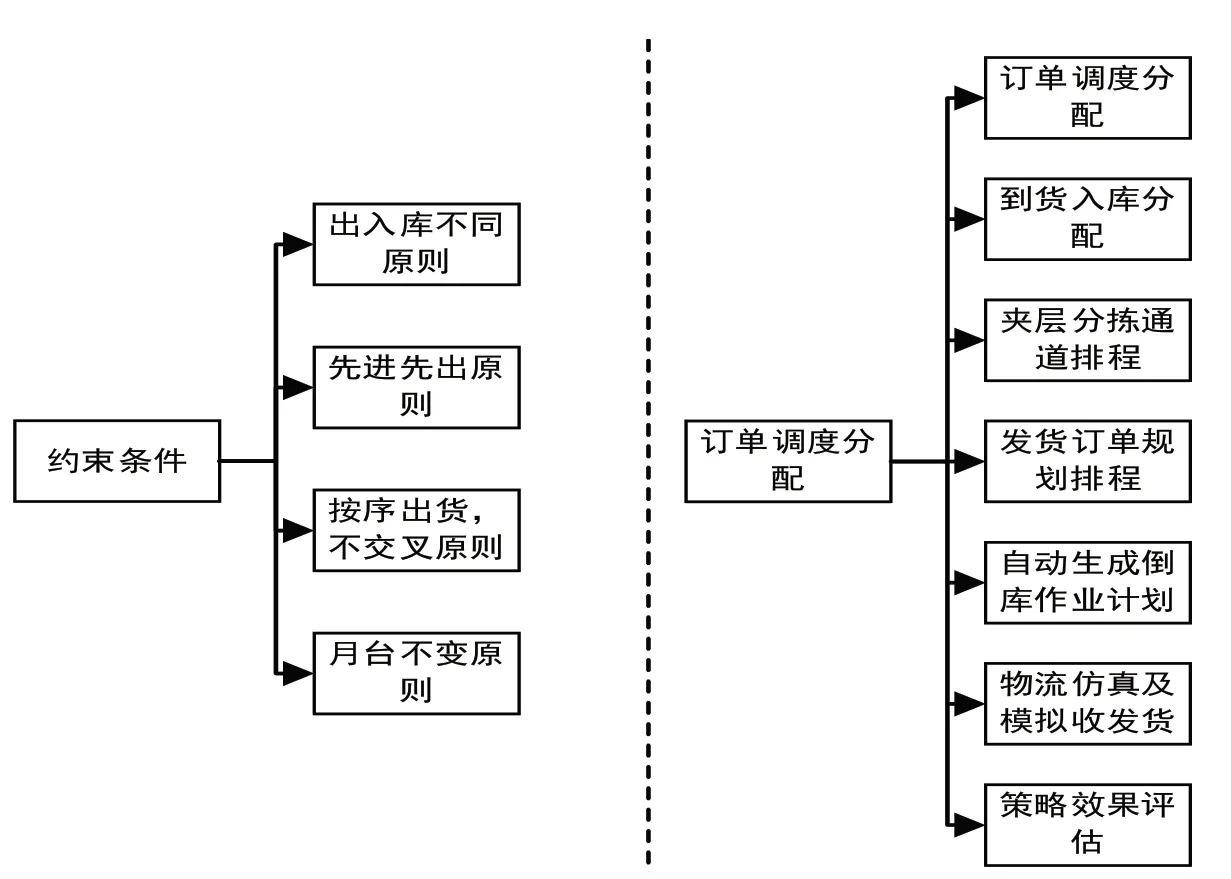

本仿真系統通過四個約束條件[13]實現了仿真系統的功能,如圖1所示。

圖1 仿真系統的約束條件與功能

為了實現高度自動化,解決分揀調度策略更優化問題,本文在出入庫不同、先入先出、按序出貨不交叉和月臺不變四個約束條件下,實現了仿真系統的訂單調度分配、發貨訂單規劃流程、物流仿真及模擬收發貨、策略效果評估等功能。

2 卷煙分揀仿真系統方案設計

2.1 調度策略

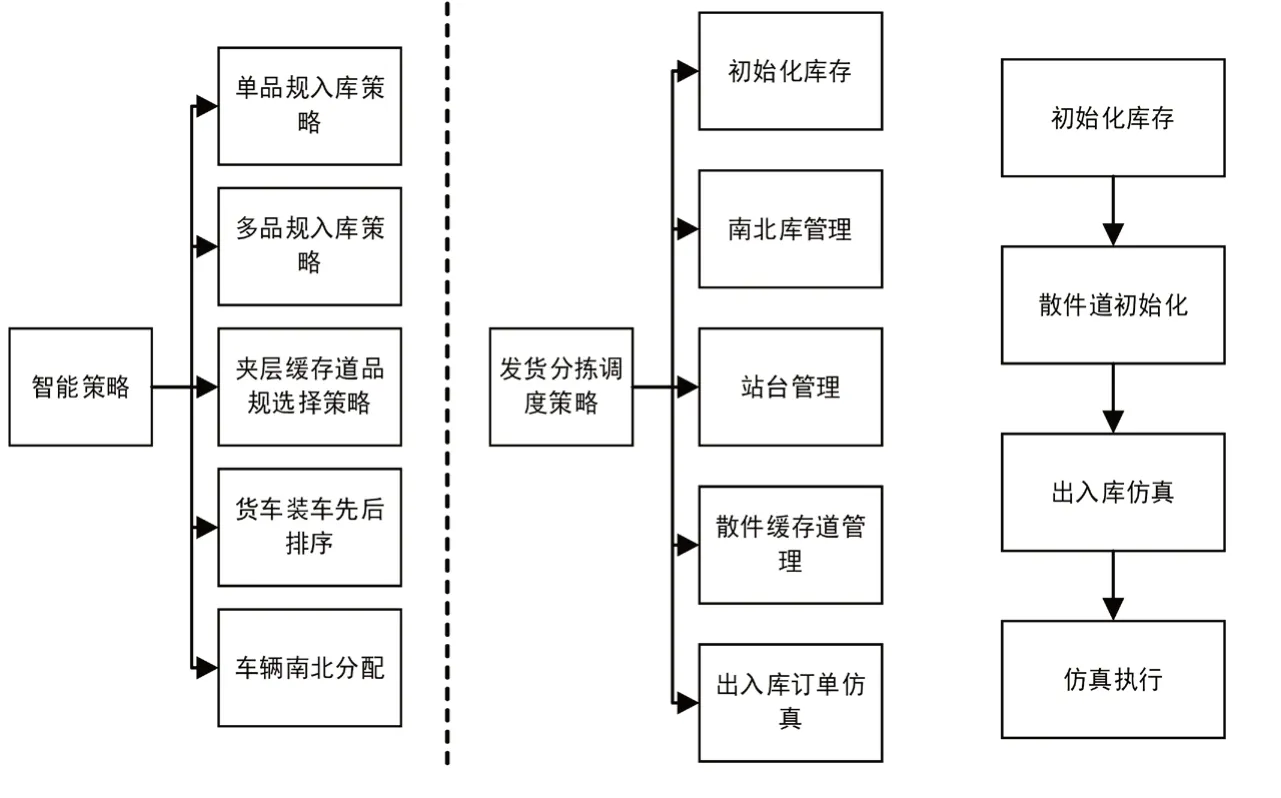

如圖2所示,該仿真系統采用了智能分配調度策略與發貨分揀調度策略。

圖2 調度策略

根據智能分配策略,系統可根據當日的出庫訂單得出每個拆垛工位應該對應的品規。除此以外,系統還能夠優化裝車順序,實時對車倆所使用的月臺進行分配,減少車輛的等待時間,以此提高卷煙的發貨效率。發貨分揀調度策略中,根據仿真開始時間讀取庫存數據庫里的最近一條庫存記錄,按照每個品規平分到南北兩個倉庫中。仿真程序通過計算每類品規在南北庫中的庫存決定入庫或出庫訂單從哪個庫執行;然后,通過查詢相關出入庫訂單任務的完成情況決定站臺的占用及釋放;接著,策略仿真程序統計出庫訂單各品規全部的散件數量,調用WMS移庫接口完成拆垛工位的品規分配,其中,每天的仿真任務完成后需重置拆垛或緩存道;最后進行出入庫訂單仿真。該分揀調度策略合理運用了南北兩個倉庫[14],使得當前時間段以前的庫存產品優先出庫,月臺的使用率達到最高。

2.2 策略仿真系統

2.2.1 系統架構

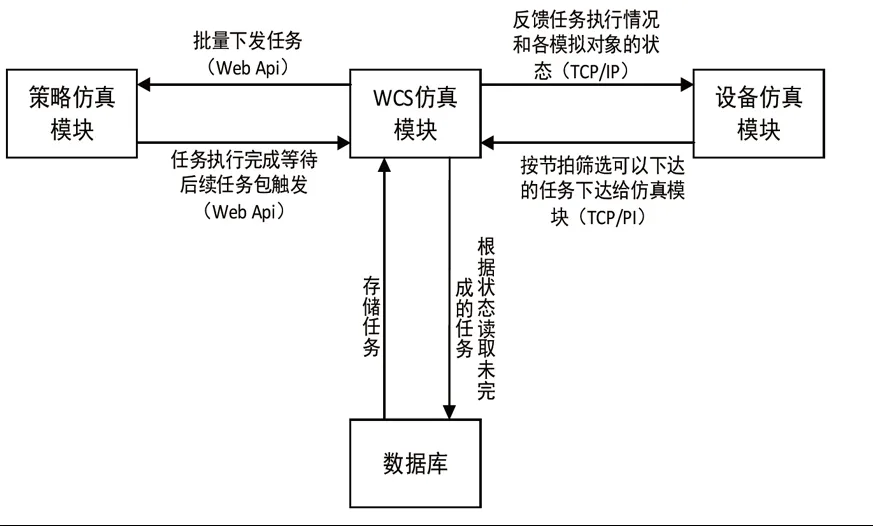

策略仿真系統采用了B/S架構開發[15],主要包含出入庫訂單模擬數據管理模塊、策略仿真管理模塊、WMS庫位模擬模塊、WCS和設備仿真模塊,如圖3所示。

圖3 系統功能架構圖

出入庫訂單模擬數據管理模塊是選用歷史實際訂單數據作為輸入。策略仿真管理模塊是根據出入庫訂單及出入庫庫位分配策略生成出入庫和倒庫任務作業指令,通過接口發給WMS仿真模塊,完成出入口及倒庫作業任務,并且通過接口發給WCS仿真系統,完成指定的出入庫和倒庫作業任務。 WCS和設備仿真模塊(由WCS模擬系統提供)、模擬WCS和相關設備的功能。WMS庫位模擬模塊包含的功能如圖4所示。

圖4 調度策略和WMS仿真模塊功能層次結構

數字化對象管理平臺中的底層數據庫采用不同類型的數據庫引擎完成不同業務場景的數據存儲訪問需求。數據庫引擎包括實時分析搜索引擎Elasticsearch、關系數據庫引擎MySQL、時序數據庫引擎InfluxDB、內存數據庫引擎Redis。其中,Elasticsearch數據庫用于仿真計算結果的數據分析;MySQL數據庫用于模擬WMS庫位及作用流程的建模數據;InfluxDB數據庫用于仿真計算過程的實時數據;Redis用于仿真計算模型的參數管理;WMS庫存管理模擬主要模擬了WMS系統庫存管理的一些主要功能,比如基礎信息管理、出入庫管理、庫存管理、任務管理;作業及調度策略仿真管理模塊主要選定需要執行的策略應用在模擬數據上,完成出入庫、倒庫等;入庫、出庫訂單模擬主要選擇需要仿真的模擬數據執行仿真任務;數據接口管理主要是WMS仿真模塊通過接口傳送任務至WCS仿真模塊執行,并通過接口返回任務的執行結果。

2.2.2 系統實現

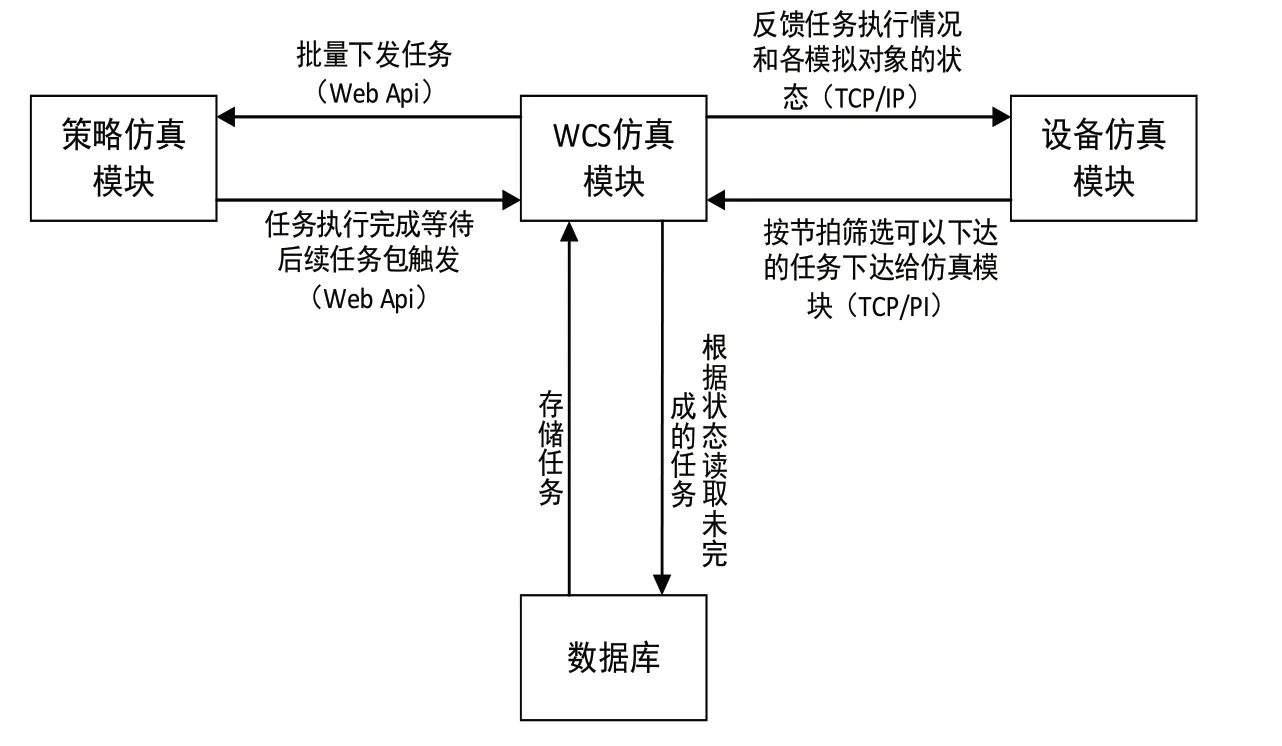

WCS虛擬仿真模塊接收數字化對象管理平臺WMS系統下達的卷煙廠出入庫任務和單據,將這些任務信息分解后下達給各虛擬設備對象(如堆垛機、機器人、穿梭車、分揀輸送設備等),實現對虛擬設備的調度控制,進行物流流程仿真,從而驗證物流的運行效率和方案設計的合理性。其中,WCS數據仿真模塊與數字化對象管理平臺采用標準的Web API作為數據接口,系統內部采用自定義基于TCP/IP的Socket傳輸協議,保證數據傳輸的實時性和準確性。系統實現過程如圖5所示。

圖5 系統實現過程圖

2.3 策略仿真系統的交互設計

系統可實現策略仿真結果的數據統計與出入庫及庫存模擬數據管理。通過策略仿真的主界面選擇開始時間與終止時間,開始仿真即可實時觀察到策略仿真的運行狀態及結果信息,隨時可終止并清空當前仿真的運行動態交互信息;根據模擬出入庫訂單數據記錄每筆訂單策略運行后的數據,便于后續策略效果的分析、評估;全部入庫訂單、出庫訂單、初始化庫存數據管理可以增加查詢條件,快速定位符合的仿真模擬數據。其設備仿真模塊的人機交互界面采用最新的數字孿生3D建模技術(使用UNITY平臺搭建)直觀地將仿真結果呈現出來。

3 總 結

本項目擬通過搭建仿真模型,將WMS/WCS以及PLC控制程序融入仿真模型進行模擬生產,發現物流瓶頸,驗證及優化調度和控制邏輯,使PLC控制程序在脫離現場、脫離物理控制器的情況下也能組織調試。通過半年的實際應用,不斷迭代更新,訂單分揀結果顯示,在月臺和訂單合理分配的情況下,系統分揀能力均大于5 500件/小時的件煙出庫要求;進一步分析發現,訂單結構對分揀能力存在一定影響,訂單中的較大數量的合同品規越多,越有利于分揀。相較于人工分揀,整個過程用時更短、效率更高、準確率更高,人工參與度更低。WMS/WCS以及PLC控制程序的融入,提升了物流分揀的自動化水平與分揀效率,同時也為WMS/WCS在工業生產過程中的其他應用提供了參考。