太赫茲極化柵網制造工藝進展探討

陳澤宇 劉 亮 劉蘭波 柴艷紅 李 源

(1.海裝上海局駐上海地區第六軍事代表室,上海 201100;2.上海航天電子技術研究所,上海 201108)

0.引言

太赫茲極化柵網是針對微波中毫米波波段的電磁波進行計劃分離的專用器件。極化柵網可以針對極化狀態不同的電磁波進行透射和反射,從而分離不同極化狀態的電磁波。電場方向與極化柵網金屬絲排列方向一致時,極化柵網進行電磁波的反射,電場方向與極化柵網金屬絲排列方向垂直時,極化柵網進行電磁波的透射。極化柵網在結構上是由不銹鋼絲、鉬絲或鎢絲等金屬絲平行排布形成等間距的金屬線柵組成,其電氣性能主要由金屬絲的間距以及金屬絲的直徑決定[1-2]。微波的波長決定了制備極化柵網時金屬絲的直徑已經金屬絲之間的距離。相關研究指出,極化柵網金屬絲直徑和間距之間的比值為0.33 并且金屬絲間距與電磁波波長之間的比值為0.1 時極化柵網具有最好的極化性能,即如波長λ 等于3mm,則所要制備的極化柵網的金屬絲直徑應選擇100μm,相應的金屬絲間距應設置為300μm[3]。與此同時,用于制作極化柵網的絲材應當具有足夠的拉伸強度和較高的電導率。另外需要注意的是,為了使制備的極化柵網表面具有良好的平面度,在實際制備時要對極化柵網金屬絲施加上一定的預緊力,以使金屬絲保持固定的張力。

通過對國內外研究文獻的查閱總結,目前,針對太赫茲極化柵網工藝的研究主要采用的技術方法包括腐蝕法、機床加工法、手工繞絲等。本文針對這些方法結合實例綜述了上述工藝研究工作進展以及具體應用案例,在此基礎上分析了這些方法在太赫茲極化柵網制備上的優勢、局限性以及發展趨勢,并對極化柵網的固化方法作了總結,對于太赫茲極化柵網的結構設計以及工藝設計具有一定的借鑒意義。

1.腐蝕法

腐蝕法是極化柵網最常用的制備工藝之一,采用腐蝕法制作極化柵網金屬絲的材料需要有良好的電導率[4],可供選擇的材料包括鎢、鉬等,典型實例介紹腐蝕法的一般步驟為:采用腐蝕工藝對于金屬薄片進行加工從而獲得金屬線柵;腐蝕后的金屬線柵松弛且間距不均勻,因此需要對金屬線柵進行拉伸,從而使得金屬絲間距均勻,并且具有良好的平面度。

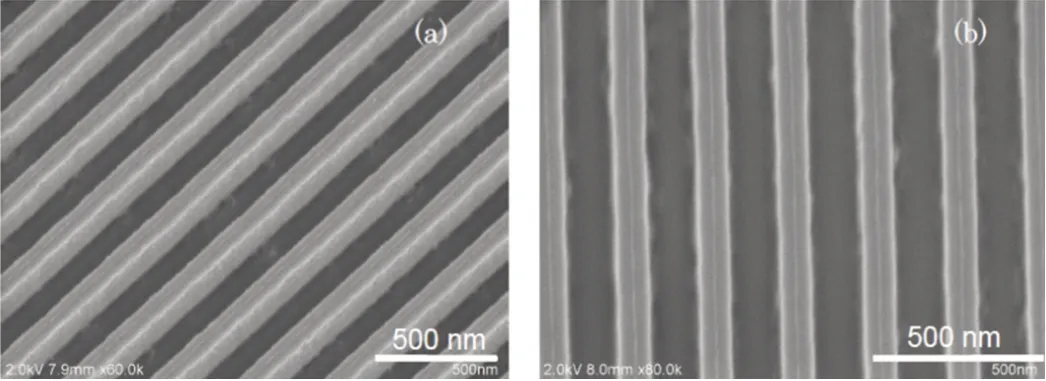

國外許多研究人員也采用了腐蝕法制作極化柵網,如圖1 所示,日本志賀大學采用鍍層光刻腐蝕法制作了線柵直徑僅250nm,間距350nm 的極化柵網,線寬與周期的比例f 0.5。其方法為Y2O3(氧化釔)陶瓷(2mm 厚度)、SiO2、硅襯底基片上光刻膠,用激光器(325nm 波長)雙光束干涉得到350nm 圖案。

圖1 在SiO2襯底上的WSi光柵掃描電子顯微圖

2.機床加工法

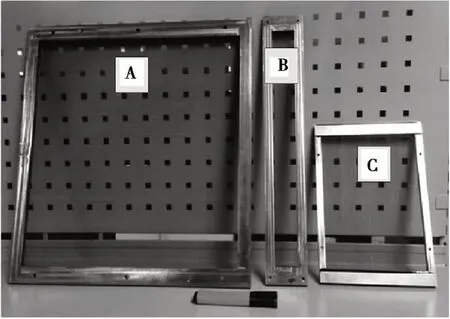

機床加工法,是在傳統的結構件機床加工方法上進一步改進實現的極化柵網制作方法,傳統的利用機床加工極化柵網主要存在下面的技術難點:(1)極化柵網口面平面度要求高;(2)應用在極化柵網上的金屬絲非常纖細,給安裝固定帶來困難;(3)極化柵網的金屬絲難以保持均勻的等距離分布;(4)極化柵網的應用場景一般為深空探測,所處環境溫差變化極大容易產生明顯的熱脹冷縮,因此,很難保持柵網的金屬絲的張緊力及整個柵網的平整度。在解決上述幾個技術難點的方法方面,文獻[5]開發了用于極化柵網制造的模具法,首先利用高精度數控線切割機床在極化柵網模具上刻出等間距的金屬凹槽然后采用傳統繞絲方法在金屬凹槽中放置金屬絲,這樣既可以保留傳統繞絲法的優勢又可以克服傳統繞絲法無法保證絲間距等間距及整個柵網平面度要求極高的問題。應用模具法生產的極化柵網實物如圖2 所示(其中A 代表350mm×350mm口面極化柵網;B 代表350mm×40mm 口面極化柵網;C:210mm×190mm 口面極化柵網)。

圖2 應用模具生產的三種口面極化柵網

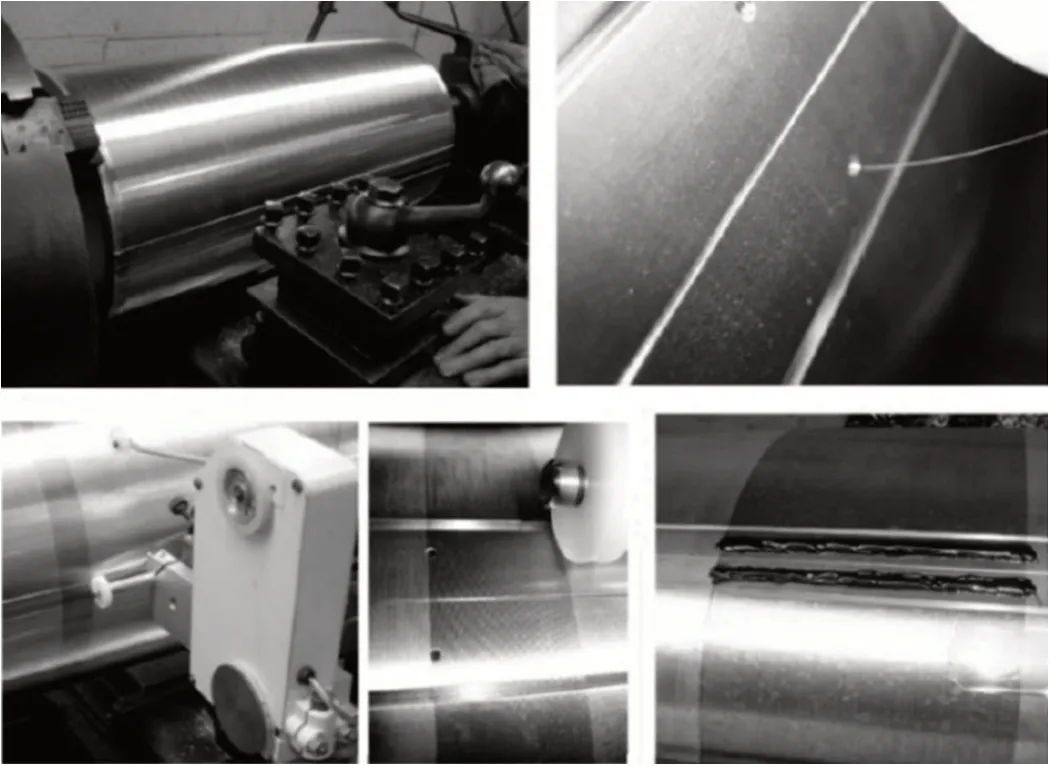

NASA(美國航空航天局)也采用了車床加工的方法制作極化柵網。如圖3 和圖4 所示,其步驟是首先通過機床加工出一個表面具有高精度等間距螺紋槽的空心圓柱體,螺紋槽的間距和槽深槽寬等由極化柵網的金屬絲直徑和間距決定;然后通過纏繞裝置把金屬絲纏繞到加工好的空心圓柱體上,纏繞的時候保證金屬絲準確地落入螺紋槽中,其原理的就是根據圓柱體表面螺紋槽之間的間距來確保金屬絲的間距均勻。

圖3 NASA 極化柵網制作方法

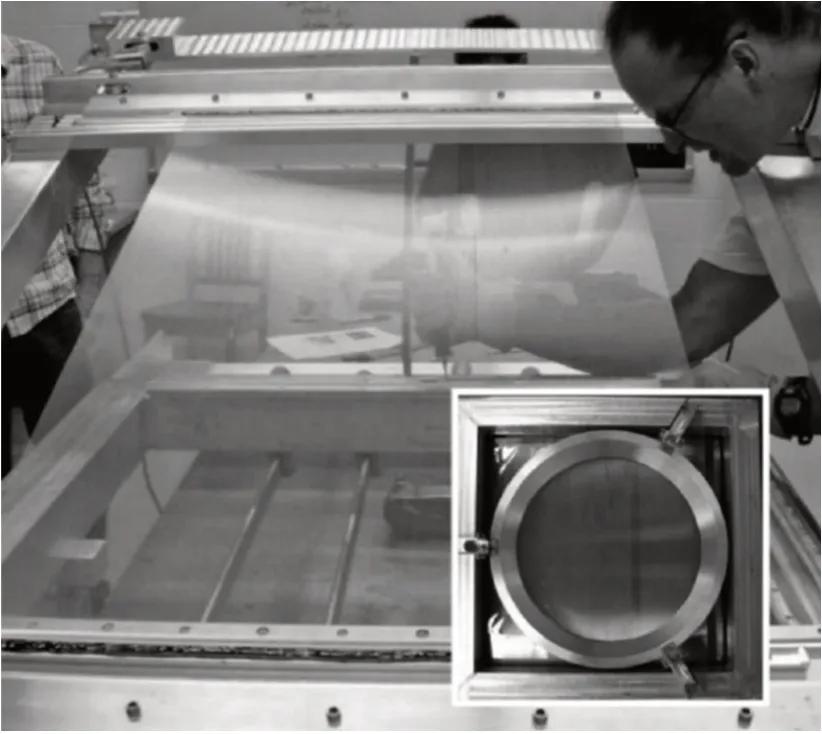

圖4 NASA 極化柵網粘接工藝

金屬絲全部纏繞完畢之后,沿軸方向進行膠水的涂抹,因為金屬絲是落在螺紋槽中的,所以膠水固化之后能保證金屬絲的間距不變,膠水固化后從圓柱體上整體取下金屬絲平面,通過預緊力的施加將金屬絲拉成距離均勻固定的平面,最后將金屬絲面整體放到極化柵網框架上完成極化柵網的制備。

3.手工繞絲法

手工繞絲法具有裝置簡單易加工,不需要額外設備投入等優勢,上海航天電子技術研究所的蘇興華等[6]發明了一種低頻段極化柵網制備方法,該方法對應的裝置由極化底板平臺、環形結構外圈固定槽、凸起平臺、引線槽、擋線槽等組成,在手工纏繞金屬絲的過程中,通過S 形的繞線方式,逐漸使完成極化柵網金屬絲的繞制,繞制完成后,通過螺釘固定金屬絲,完成極化柵網的制備。

該方法的優勢在于:(1)極化柵網的制備裝置成本低、易加工,不用進行另外的機械繞絲裝備的投入。(2)可以實現手工繞絲,繞絲完成后不需要借助膠固,克服了膠固容易造成粘絲及金屬絲間距不均勻的問題。缺點在于手工繞絲速度較慢,且產品質量依賴于完成人員的繞絲熟練程度,適合單個或者小批量極化柵網的制作。

4.極化柵網固化封裝方法

極化柵網的封裝固定方法通常有金屬環直接固定、502膠水固定、環氧樹脂AB 膠固定與環氧樹脂AB 膠+橡膠墊混合固定等方式。

4.1 金屬環直接固定

金屬環直接固定的方法通常采用機加工方式加工一個跟柵環尺寸一樣的金屬環,在完成好繞絲的夾具上直接用螺絲將對準好的金屬環與柵環緊固在一起,然后用剪刀裁剪掉柵環外部多余的金屬絲,完成太赫茲極化柵網封裝。由于金屬絲線比較細,使金屬絲容易不穩定,導致金屬絲卸下之后發生松動,因此,對于太赫茲等高頻段的極化柵網金屬絲線比較細的情況下,不適用于金屬環直接固定的方法。

4.2 502 膠水固定

502 膠水流動性很強,而極化柵網的金屬絲之間間隙很小,在黏合膠的張力作用下會形成沿著金屬絲發生滲透現象。因此,要想得到較好的黏合效果,減少黏合膠金屬絲網的滲透現象,使用502 膠水固定金屬絲網適于處于水平狀態進行黏合。在實際使用中,502 膠水固化時會對纏繞好的金屬絲產生較大的沖擊,導致其間距發生較大變化。因此,502 膠水固定方案只適用于對金屬絲間距均勻性要求不高的極化柵網的固定。

4.3 環氧樹脂AB 膠水固定

由于環氧樹脂AB 膠水具有一定的流動性,因此,在涂膠需要將柵環表面處于水平狀態,然后將AB 膠水混合后進行涂覆及固化。在實際使用中,AB 膠水固化時會對金屬絲沖擊程度比較低,金屬絲間距基本不會發生大的變化,因此,AB 膠水固定方式可以實現高頻極化柵網絲環精密封裝。

4.4 環氧樹脂AB 膠+橡膠墊混合固定

環氧樹脂AB 膠+橡膠墊混合固定方式是在AB 膠水固定方式上延伸出的,具體實施過程一般為:將極化柵網柵環表面處于水平狀態,然后將AB 膠水混合后進行涂覆,將與柵環相同尺寸的橡膠墊環覆蓋在已涂覆好AB 膠水的金屬絲網上,并施加一定壓力以防止金屬絲因AB 膠固化產生的沖擊而出現偏移,固化后將柵環外部多余的金屬絲裁剪掉,便可將完成極化柵網的封裝制備。

5.結語

隨著微波技術向太赫茲頻段的發展,相關應用在衛星、載荷及深空探測方面取得了長足的進步。作為針對微波進行極化分離的關鍵部件,極化柵網的制備工藝技術研究成為精密加工及制造領域的研究熱點。本文對太赫茲極化柵網的制造工藝的研究進展展開了探討,結合實例分類介紹了腐蝕法、機床加工法、手工繞絲法在太赫茲極化柵網制造中的應用,并對極化柵網的固化方法作了總結。對于后續太赫茲極化柵網與其他準光饋電核心組件的加工制造具有一定的指導意義。