橫向交變載荷作用下三種涂層螺栓的防松性能*

化俞新 李 豐 張德乾 劉 濤 嚴維明 劉建華 朱旻昊

(1.中車青島四方機車車輛股份有限公司 山東青島 266111;2.西南交通大學材料先進技術教育部重點實驗室 四川成都 610031)

螺栓連接由于具有較強的通用性、可靠性和互換性等優點成為應用最廣泛的連接形式之一。據統計,波音737飛機僅尾部結構就包含5萬余個螺栓連接[1]。作為機械結構重要的連接部件,螺栓連接的可靠性對設備的安全運行至關重要。在服役過程中,螺栓軸向力不可避免地出現降低的現象。在服役初始階段,可能不會對設備的安全運行造成明顯影響,但是隨著軸向力不斷下降,結構可能出現異響、泄漏等故障,甚至引發重大安全事故。

目前,國內外學者對螺栓連接結構的松動機制進行了廣泛研究,結果表明,螺栓連接結構的松動原因由多方面因素構成,主要包括材料變形、應力松弛、界面的相對滑移及微動磨損等。NASSAR、YANG等[2-3]通過研究軸向載荷下螺栓連接結構的松動行為發現,當工作載荷過大時,螺栓橫截面的應力超過其材料的屈服強度,螺栓發生塑性變形,工作載荷卸載后,螺栓不能恢復至初始長度,被連接件壓縮量減小,導致螺栓軸向力降低。YANG、NAH等[4-5]建立了定量計算螺栓預緊力與應力松弛的解析式,并研究了幾種不同涂層厚度的高強度螺栓連接在1 000 h內的松動程度。研究結果發現,隨著涂層厚度的增加,螺栓軸向力下降幅度增大。相關研究發現,高溫環境下材料的應力松弛是法蘭連接結構發生泄漏的重要原因[6-9]。PAI和HESS[10-11]研究了剪切載荷作用下螺栓連接接觸界面的黏-滑狀態。結果表明,螺紋接觸表面的外加載荷足以抵抗其摩擦力時,螺栓發生松動;此外,根據測試結果確定了螺栓松動系數,并給出了臨界松動位移的解析式。張明遠等[12]針對該解析式進行了優化,提出了更為簡單有效的計算方法。ZHANG等[13-14]研究了微動磨損對剪切載荷作用下螺栓連接松動行為的影響,并通過微粒子噴丸對螺栓進行表面處理,研究其對防松性能的影響。相關研究表明,螺紋表面的主要磨損機制為疲勞磨損,并伴隨氧化磨損、黏著磨損和磨粒磨損;由于界面磨屑的堆積或排出,螺栓軸向力出現先升高后降低的現象[15-18]。

目前針對螺栓連接防松方法的研究主要集中在如何控制螺紋配合面的相對旋轉。按照防松方法的工作原理,可將其分為機械防松、永久防松和摩擦防松[19]。SASE等[20-21]將螺紋輪廓改變為階梯形狀,發明了階梯鎖緊螺栓(Step-Lock bolt),并通過試驗測試了其防松性能。RANJAN等[22]提出三次螺紋曲線的設計方法,與普通螺栓相比,基于三次螺紋曲線的螺栓連接結構具有很好的防松性能。HESS等[23]使用Junker振動試驗機對采用不同彈性墊圈(齒形墊圈、平墊、齒形墊圈+低硬度平墊、齒形墊圈+高硬度平墊)的螺栓連接結構進行了防松性能測試。結果表明,采用齒形墊圈+低硬度平墊的螺栓連接結構防松性能最好。譚志勇等[24]通過控制螺母和被連接件外形幾何參數,使連接件和被連接件在溫度變化時變形相同,從而達到防松目的。孫鵬軍等[25]提出增加高膨脹系數附加件的方法提高螺栓連接結構的防松性能。

目前對于螺栓連接結構的松動原因主要認識有:螺紋接觸界面的相對滑動、塑性變形、應力松弛、支撐面的嵌入和微動磨損等,但是對于接觸界面的微動磨損機制及其對螺栓松動的影響規律尚未認識清楚。本文作者為深入討論螺紋接觸界面微動運行行為對螺栓松動的影響規律,選用2種典型的減摩、耐磨涂層對螺栓進行表面處理,開展螺栓連接結構橫向振動試驗。試驗結束后,利用掃描電子顯微鏡分析螺紋表面損傷形貌,揭示2種涂層螺栓螺紋表面的磨損機制。此外,與常用的電鍍鋅螺栓進行對比討論,研究3種涂層螺栓的防松性能。

1 試驗方法及試驗材料

1.1 試驗方法

螺栓連接結構橫向振動試驗裝置如圖1(a)所示。根據緊固件橫向振動試驗方法(GB/T 10431—2008)中介紹的振動試驗機結構圖,被連接件之間置入滾柱減小界面摩擦力,從而降低試驗過程中被連接件之間的溫升,避免傳感器損壞。因此,文中試驗為了減小上、下夾具之間的摩擦力,兩者之間放置滾柱。首先將下夾具固定在試驗臺上,然后把螺栓依次穿過平墊、壓力傳感器、下夾具以及上夾具,并與螺母相連;使用數顯扳手對螺栓施加預緊力矩,壓力傳感器實時監測螺栓軸向力;最后切換液壓閥門夾緊上夾具。試驗的位移幅值和頻率均通過試驗機控制系統進行設置。螺紋表面摩擦因數的測量裝置如圖1(b)所示。首先將試驗裝置固定在試驗臺上,螺栓穿過試驗夾具,并與螺母相連;然后試驗機夾頭對螺栓頭部施加一定的軸向拉力;最后緩慢對螺栓施加角位移,試驗機傳感器實時記錄其施加的扭矩和角位移。

圖1 試驗裝置

1.2 試驗材料

文中試驗選用45鋼螺栓和螺母,其螺紋為普通公制螺紋M12×1.75,螺栓和螺母表面分別采用MoS2、WC/C和電鍍鋅涂層進行處理。由于螺栓在加工和運輸過程中可能存在螺紋損傷,因此,試驗前對所有螺栓和螺母進行篩選,排除螺紋存在明顯缺陷的螺栓和螺母。45鋼材料的化學成分和主要力學性能分別見表1和2。

表1 45鋼的主要化學成分

1.2.1 涂層制備

試驗螺栓和螺母表面涂敷的涂層分別是MoS2涂層、WC/C涂層和電鍍鋅涂層。MoS2涂層采用熱噴涂技術進行制備,將MoS2粉末加熱至半熔融或熔融狀態,輔以噴涂槍高速噴向經過預先處理的螺栓螺紋表面,覆蓋形成附著牢固的表面層,外觀呈現灰色,且無光澤。WC/C涂層采用真空磁控濺射技術進行制備,首先將螺栓/螺母置于超聲波清洗器中清洗15 min后,使用熱風烘干機去除表面殘余乙醇溶液。然后利用惰性離子(氬)在電場作用下加速對陰極靶材進行轟擊,去除螺栓表面污染。最后為了提高涂層與螺栓基體之間的結合力,沉積Cr、Cr/WC層進行過渡,后續表面沉積WC/C涂層,其外觀呈現灰黑色,有光澤。藍白鋅涂層螺栓在工業中采用電鍍方法,外觀呈現藍白色。

1.2.2 涂層表征

利用共聚焦拉曼光譜儀分析MoS2涂層和WC/C涂層成分及結構,如圖2所示。從圖2(a)中可以看出,MoS2涂層存在2個拉曼振動模式,分別位于385 cm-1處的E2g′模式和410 cm-1處A1g模式,E2g′和A1g很大程度依賴層數信息。其中E2g′模式是由x-y面內Mo+S原子的振動所致,E2g′的不對稱性受晶體顆粒的尺寸影響,而A1g模式是由S原子沿著z軸的振動引起的,反映了層間結構信息。將WC/C涂層不對稱寬峰,通過高斯函數將其分解為2個峰,如圖2(b)中示出的D與G峰強,分別位于1 345和1 547 cm-1處。其中D峰來源于T2g對稱振動模式,表明sp3C-C雜化鍵的存在;G峰的存在由晶體石墨光學所允許的E2g區中心激振運動模式產生,象征存在sp2C-C雜化鍵,且ID/IG=0.95<1表明該涂層制備良好。

圖2 2種涂層的Raman光譜

1.3 試驗參數

根據機械設計手冊[26],螺栓預緊力在螺桿截面產生的拉應力一般不超過材料屈服強度的80%。針對碳鋼螺栓,推薦的預緊力:

p0=(0.5~0.7)σsAs

(1)

式中:σs為螺栓材料的屈服強度;As為螺紋有效截面積。

M12螺紋有效截面積為86.3 mm2,結合表2,試驗螺栓所推薦的預緊力15.10 kN≤p0≤21.14 kN。實際工程中,常用扭矩扳手的誤差范圍為±20%。考慮極端情況,文中試驗選用的預緊力為12 kN。橫向振動的載荷幅值和頻率分別為0.2 mm和5 Hz,循環次數為2×104。

表2 45鋼的主要力學性能

2 結果與討論

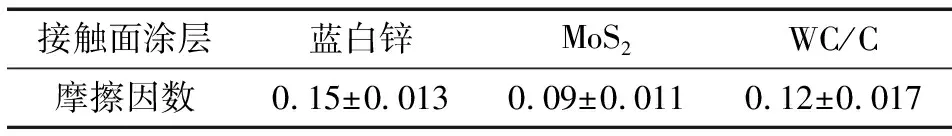

2.1 螺紋摩擦因數

分別選取3種涂層螺栓/螺母,利用圖1(b)所示試驗裝置,測量試驗機加載的扭矩-轉角曲線,如圖3所示。在試驗初始階段,扭矩隨著角位移增大而線性增加,此時螺紋接觸界面處于黏著狀態。當角位移達到一定值時,螺紋接觸界面發生相對滑動。螺紋接觸界面的摩擦力矩[15]可表示為

圖3 不同涂層螺紋扭矩-轉角曲線

式中:μ1為螺紋摩擦因數;β為螺紋升角;d2為螺紋中徑;P為螺距。

根據方程(2),計算螺紋接觸界面的摩擦因數,如表3所示。

表3 不同螺紋接觸界面間摩擦因數

2.2 螺栓螺紋損傷形貌

如圖4所示,試驗后鍍鋅螺紋表面主要呈現犁溝和剝層形貌,靠近螺紋牙頂區域出現嚴重的剝落坑,且螺紋表面磨損程度呈現出不規則與不均勻的特點。I區放大圖所示出現嚴重微動磨損,表面存在剝落凹坑及周圍不規則點蝕凹坑,局部損傷嚴重。進一步對磨損嚴重區域進行EDS成分分析,點A損傷區域含有大量的鐵元素而未含鋅元素,說明該處電鍍鋅涂層已完全剝落,螺紋基體完全顯露,說明該處發生了疲勞磨損。對比A、C兩點的元素含量可知,兩處氧元素含量差別很小,不能判斷損傷區域發生了氧化磨損。II區可見剝層與犁溝形貌,并伴隨著明顯的塑性流動。如圖4(d)所示,EDS成分分析結果表明,點B處含有大量鐵元素與少量鋅元素,說明該處磨損也較為嚴重,鍍鋅涂層未被完全去除,說明該處的主要磨損機制為磨粒磨損。綜上所述,電鍍鋅涂層螺紋表面的主要磨損機制為疲勞磨損和磨粒磨損。

圖4 鍍鋅螺紋表面SEM形貌及EDX成分:(a)表面SEM形貌;(b)I區域放大圖;(c)II區域放大圖;(d)EDX成分

為了進一步分析螺紋表面損傷,制備螺紋剖面試驗樣品,首先對其進行研磨拋光,然后利用電子顯微鏡觀察螺紋剖面損傷形貌,如圖5所示。可以看出,螺紋靠近表面萌生多條裂紋,即裂紋呈現多源性特征,這是由于螺紋表面承受高應力、大載荷幅值引起的。此外,裂紋首先沿著與螺紋表面呈小角度的方向擴展,然后沿著平行于螺紋表面的方向進行擴展,并與其他裂紋相互勾通,最后發生剝落,螺紋表面損傷呈剝層特征。

圖5 螺紋剖面形貌

MoS2涂層螺栓螺紋表面的損傷形貌如圖6所示。對比圖4可知,MoS2涂層螺紋表面損傷相對輕微;圖6(b)中I區磨損微區放大可見一片涂層剝落后的輕微犁溝形貌與不規則凹坑,圖6(c)中II區磨損微區放大可見剝層形貌。這是由于MoS2涂層與基體結合力較低,在往復交變載荷作用下,涂層因剝落產生的磨屑(即MoS2顆粒)具有自潤滑效果,減輕螺紋接觸表面的微動損傷。EDS成分分析結果表明,點A主要含有大量鐵元素和些許鉬元素,表明點A所在區域涂層被完全去除。此外,點A氧元素含量明顯高于點B,表明點A所在區域磨損過程中還發生氧化。因此,MoS2涂層螺栓螺紋表面主要的磨損機制為疲勞磨損、磨粒磨損和氧化磨損。

圖6 MoS2涂層螺紋表面SEM形貌及EDX成分:(a)表面SEM形貌;(b)I區域放大圖;(c)II區域放大圖;(d)EDX成分

WC/C涂層螺栓螺紋表面的損傷形貌如圖7所示。相對于電鍍鋅涂層螺栓和MoS2涂層螺栓,WC/C涂層螺紋表面損傷輕微。圖7(b)中I區磨損微區域主要呈剝層形貌,圖7(c)中II區磨損非常輕微。EDS成分分析結果表明,點A和點B主要含有大量鎢元素和碳元素,幾乎未見鐵元素和氧元素,說明螺紋基體未發生損傷。因此,WC/C涂層螺栓螺紋表面主要的磨損機制為疲勞磨損和磨粒磨損。

圖7 WC/C涂層螺紋表面SEM形貌及EDX成分:(a)表面SEM形貌;(b)I區域放大圖;(c)II區域放大圖;(d)EDX成分

2.3 螺栓軸向力變化曲線

定義函數RF為經過N次循環加載后,螺栓軸向力與預緊力的百分比。圖8(a)示出了預緊力矩為46 N·m時3種涂層螺栓的軸向力衰減曲線。可以看出,經過2×104次循環加載后,3種涂層螺栓連接結構松動差異較小,其中 MoS2涂層螺栓連接結構軸向力下降2.1%,WC/C涂層螺栓軸向力下降4.1%,電鍍鋅涂層螺栓軸向力下降5.4%。MoS2涂層螺栓螺紋表面的摩擦因數低,相同預緊力矩作用下螺栓預緊力高;同時,MoS2涂層具有自潤滑性能,螺紋表面損傷輕微。因此,在相同預緊力矩下,MoS2涂層螺栓具有較好的防松性能。但是需要注意的是,在相同預緊力矩下,MoS2涂層螺栓的預緊力高,螺栓截面的應力大,在服役過程中可能發生疲勞斷裂。

圖8 不同預緊條件下螺栓軸向力變化曲線

12 kN預緊力作用下,3種涂層螺栓的軸向力衰減曲線如圖8(b)所示。可以看出,MoS2涂層螺栓在經過600次循環加載后完全松動,這是因為在橫向載荷作用下,螺紋接觸界面因其低摩擦因數發生相對滑動,即發生了旋轉松動。WC/C涂層螺栓軸向力下降1.4%,電鍍鋅涂層螺栓軸向力下降5.2%。

在相同預緊力矩/預緊力作用下,由于3種涂層螺紋表面摩擦因數的不同,螺紋根部的等效應力存在一定的差異。根據材料力學第四強度理論,螺紋根部的等效應力可表示為

式中:σa為螺栓軸向力引起的拉應力;τt為扭矩引起的剪切應力。

式中:p0為螺栓預緊力;d1為螺紋小徑。

式中:Mt為螺桿截面上的扭矩;Wp為扭轉截面系數;P和α分別為螺紋螺距和牙型半角;μt為螺紋表面摩擦因數。

將方程(4)、(5)代入方程(3)即可得到螺紋根部的等效應力。針對MoS2涂層和WC/C涂層螺栓,在與電鍍鋅涂層螺栓螺紋根部相同等效應力條件下,螺栓軸向力變化曲線如圖8(c)所示。MoS2涂層螺栓在經過500次循環加載后發生完全松動,而WC/C涂層螺栓軸向力下降3.2%,電鍍鋅涂層螺栓軸向力下降5.4%。

綜上所述,在考慮螺紋表面耐磨性能和螺栓連接結構疲勞性能的條件下,在螺紋表面涂覆WC/C涂層對螺栓連接結構具有較好防松效果。

3 結論

選用MoS2和WC/C涂層對螺栓進行表面處理,開展螺栓連接結構橫向振動試驗。試驗結束后,分析螺紋表面的損傷形貌,揭示其主要磨損機制。此外,與常用的電鍍鋅涂層螺栓對比,討論3種涂層螺栓的防松性能。獲得的主要結論如下:

(1)二硫化鉬涂層螺栓螺紋表面的主要磨損機制為疲勞磨損、磨粒磨損和氧化磨損,碳化鎢涂層和電鍍鋅涂層螺栓螺紋表面的主要磨損機制為疲勞磨損和磨粒磨損。

(2)螺紋表面裂紋呈多源性特征,首先沿著與螺紋表面呈小角度方向擴展,然后沿著平行于螺紋表面的方向進行擴展,并與其他裂紋相互勾通,最后發生剝落,螺紋損傷表面呈剝層形貌。

(3)在相同預緊力或等效應力條件下,二硫化鉬涂層螺栓因其界面低摩擦因數,防松性能較差,碳化鎢涂層螺栓因其表面耐磨性能優異,防松性能最好;在相同預緊力矩條件下,二硫化鉬涂層螺栓因軸向預緊力高,防松性能最好,碳化鎢涂層螺栓次之,電鍍鋅螺栓最差。