鉛鉍堆堆芯燃料組件棒束彎曲工況下流動換熱特性研究

秋涵瑞,李 俊,王明軍,*,章 靜,田文喜,蘇光輝

(1.西安交通大學 能源與動力工程學院 動力工程多相流國家重點實驗室,陜西 西安 710049;2.西安交通大學 核科學與技術學院 陜西省先進核能技術重點實驗室,陜西 西安 710049)

核反應堆堆芯燃料組件燃料棒長期受到輻照,且在多種力的作用下可能發生變形而彎曲。燃料棒彎曲形狀與其在堆芯內位置有著密切關系,彎曲變形所導致局部阻塞事故會嚴重威脅燃料包殼的完整性[1-3]。Rasu等[4]針對鈉冷快堆的堵流工況進行了數值模擬,研究了不同堵流位置對冷卻劑溫度的影響。Miyazaki等[5]從實驗研究方面對堵塞事故開展了研究,以鈉為工質,測量了流道堵塞后流體溫度的波動。由于阻塞后流場特性復雜,實驗難度大,且數值模擬多為設置堵塊的形式,無法體現棒束彎曲導致的流道阻塞。國內針對帶繞絲的快堆組件的模擬研究也逐漸發展起來。劉洋等[6]針對鈉冷快堆燃料組件實施了CFD模擬計算,利用CFX軟件在呈三角形排列的7、19、37以及61棒束數目下對繞絲組件內部的熱工水力特性進行了分析。孫暢等[7]采用流固耦合的方法對19棒束繞絲組件進行了相關計算,研究關注了入口流速和功率變化對組件內速度、溫度等特征量的影響。

由于鉛鉍與結構材料的相容性較差,尤其需要考慮燃料包殼材料在液態鉛鉍中的腐蝕,此外輻照腫脹效應以及芯塊溫度過高造成的結構材料負荷過大等因素都極易造成棒束的彎曲變形。鉛鉍堆堆芯燃料棒彎曲變形可能會帶來以下兩點影響:1) 改變燃料組件中冷卻劑的流動換熱特性,部分區域發生傳熱惡化,造成局部熱點的產生;2) 導致棒束與相鄰棒繞絲之間產生磨蝕,從而造成燃料棒束包殼的破損。因此,針對鉛鉍快堆開展棒束彎曲狀態下的熱工水力特性研究直接關系到其安全可靠性和經濟性。

本文采用CFD方法[8-10],以卡爾斯魯厄理工學院(KIT)KALLA實驗室進行的19棒帶繞絲單組件流動換熱實驗為研究對象[11-13],分別構建光棒和帶繞絲燃料棒彎曲下單個燃料組件的三維熱工水力模型。通過對中心、邊和角棒彎曲工況下的冷卻劑流場、溫度場分析,研究不同彎曲工況對組件流動換熱特性的影響。

1 CFD模型與驗證

1.1 湍流普朗特數模型

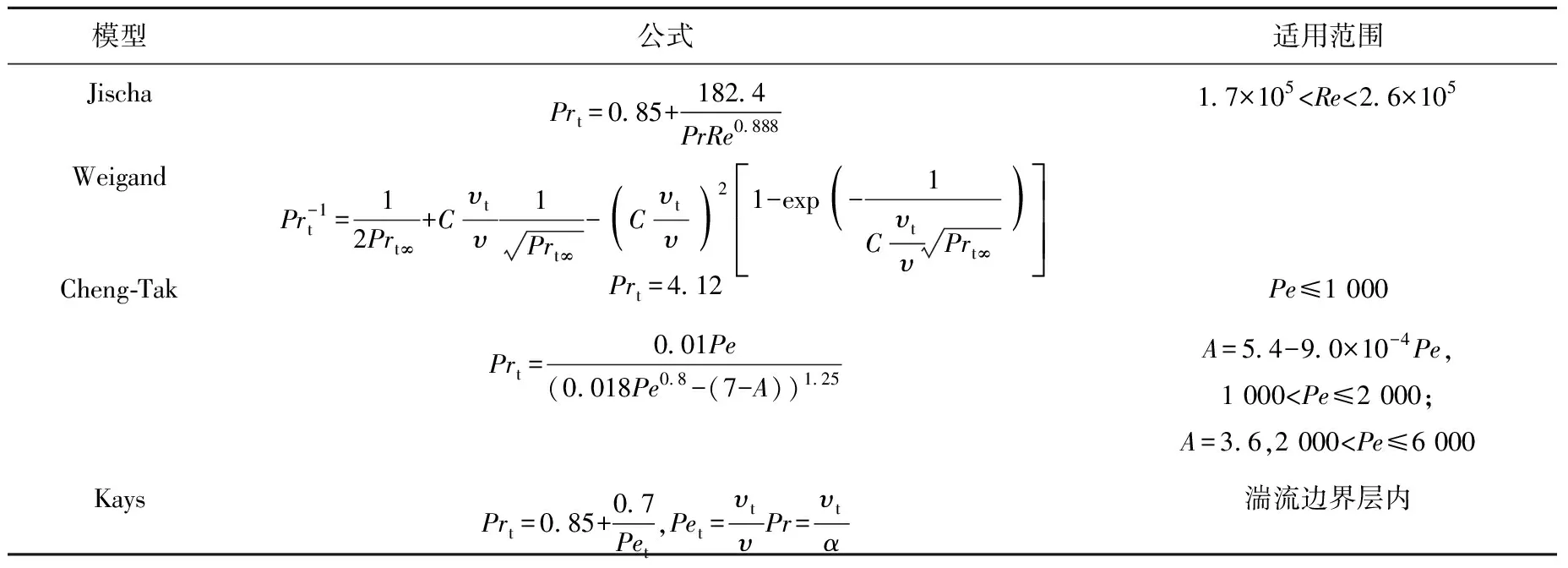

由于鉛鉍合金普朗特數較低,所以其分子導熱占主導地位,速度和熱邊界層發展并不相似,在對流換熱過程中存在溫度邊界層和速度邊界層分離現象,因此其基本湍流換熱特性與常規流體存在本質區別。對于湍流普朗特數接近1的流體,其溫度分布梯度或傳熱行為受到黏性層(黏度)的影響,而對于液態鉛鉍這種湍流普朗特數遠小于1的流體,溫度分布梯度只有很小一部分處于黏性層中,因此其傳熱行為受黏性層的影響基本忽略不計,也就是在計算常規流體湍流換熱時比較常用的雷諾比擬方法也不再適用[14-17]。在計算鉛鉍合金的流動換熱時,學者們通常采用湍流普朗特數修正后的湍流模型來計算其湍流換熱效應,目前適合液態重金屬或鉛鉍合金的湍流普朗特數模型列于表1[18-20]。表1中:Prt為湍流普朗特數;Prt∞為遠端湍流普朗特數;C為Weigand模型系數;υ、υt分別為運動黏度和湍流運動黏度;A為貝克萊數定義的系數;Pet為湍流貝克萊數;α為熱擴散系數。

表1 常用湍流普朗特數模型

在本研究中,為了方便模型評估,針對鉛鉍合金湍流換熱模型的敏感性分析在單管內的流動換熱問題上開展,結果如圖1所示。計算中通過設置與實驗相同的熱流密度來模擬管內鉛鉍合金加熱效應,通過改變入口鉛鉍合金流速得到不同貝克萊數下鉛鉍合金冷卻劑換熱特性。敏感性分析結果表明:Cheng-Tak模型[21]對鉛鉍湍流換熱預測在本研究的參數范圍內精度最高。

圖1 湍流普朗特數模型預測得到的Nu-Pe關系曲線

1.2 湍流模型

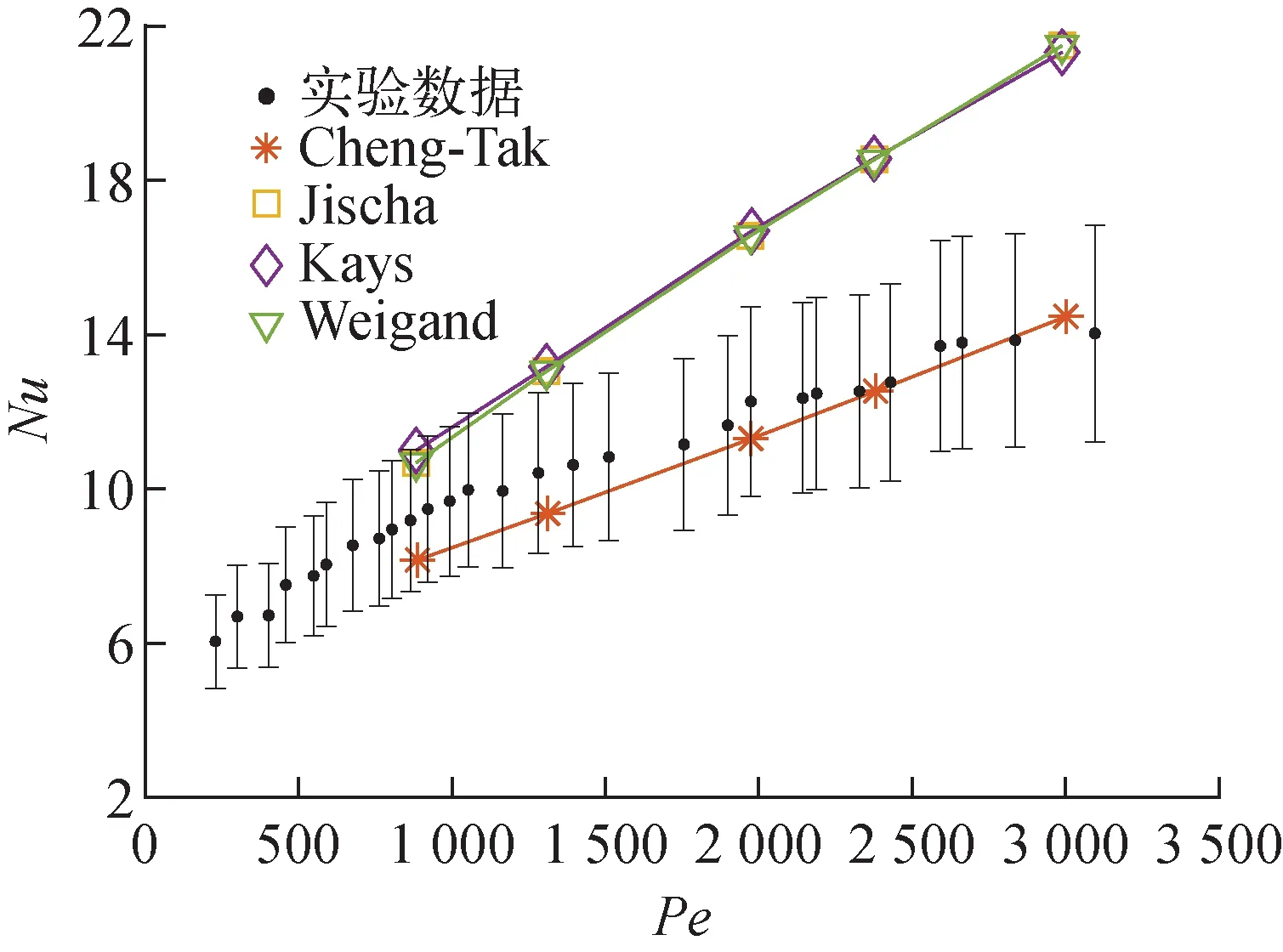

除湍流普朗特數模型之外,湍流模型選擇也對計算結果起到至關重要的作用。基于KIT開展的19棒束帶繞絲組件實驗進行了湍流模型敏感性分析,計算采用了Cheng-Tak的湍流普朗特數模型,結果如圖2所示,其中黑色誤差線代表±20%的相對誤差。共計算測試了4種不同的湍流模型:SSTk-ω、Reynolds Stress Model、Realizablek-ε和Standardk-ε[22-24]。由圖2可知,SSTk-ω和Cheng-Tak的湍流普朗特數模型的組合可更好地預測鉛鉍合金的湍流換熱行為。

圖2 湍流模型敏感性分析結果

此外,三維CFD數值模擬獲得整個棒束組件內的總壓降為82.372 kPa,并與簡化的Cheng &Todreas關系式[25]計算值進行了對比。Cheng &Todreas關系式得到的阻力系數在層流、湍流以及過渡區均與實驗值符合得很好,被多數研究者推薦進行繞絲組件內的流阻特性計算。組件的入口流速為1.774 m·s-1,此速度下的Re為44 006,可以判定在組件內的流動為湍流,利用湍流區公式得到組件壓降為87.23 kPa,數值模擬得到的壓降與經驗關系式計算值相對誤差為5.6%。

2 組件彎曲條件下的流動換熱特性模擬

2.1 光棒彎曲計算

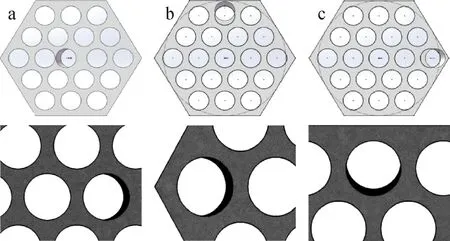

本文首先針對無繞絲19棒組件開展了中心棒、邊棒及角棒彎曲3種情況下的熱工水力特性研究。對于邊角棒束,本研究使邊角棒都向盒壁一側彎曲。彎曲方程為二次函數形式,即在組件軸向位置的中心處棒的彎曲位移最大,最大的彎曲設置了1 mm和2 mm兩組。彎曲幾何如圖3所示,整體流域被分為了加熱段和發展段兩部分,省略了加熱段下游535 mm出口段。為節省計算資源,發展段被縮減為328 mm,質量流量為18.8 kg/s,加熱段中棒束壁面為定熱流密度4.63 kW/m2,初始溫度為473 K。采取多面體網格劃分的方法對組件流域生成網格,多面體網格自動化程度高,可以有效節省網格生成占用的時間成本。相較于結構化網格等,多面體網格對復雜結構的適應能力高,網格質量更好,計算精度高,收斂速度快。

a——中心棒彎曲;b——邊棒彎曲;c——角棒彎曲

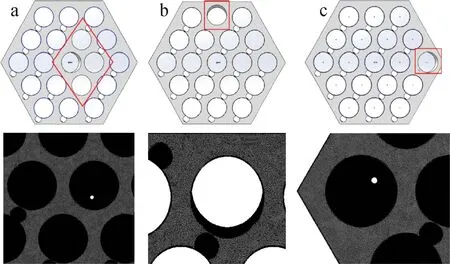

圖4示出中心棒、邊棒及角棒彎曲下不同軸向高度(y)上的溫度云圖。無繞絲狀態下,棒彎曲對換熱影響明顯,在中心棒彎曲情況下,由于中心通道流通面積較角通道和邊通道來說最小,彎曲側流道面積更小,對換熱產生極大影響。與其他非彎曲棒束通道相比,棒束彎曲側通道的冷卻劑溫度明顯上升,與彎曲側相反方向的冷卻劑溫度有所下降。彎曲棒導致冷卻劑在與彎曲方向相鄰棒之間流體溫度急劇升高,在彎曲最高點上,被擠壓子通道內冷卻劑溫度比對側子通道內的冷卻劑高約5%。

a——中心棒彎曲;b——邊棒彎曲;c——角棒彎曲

在邊棒和角棒彎曲情況下,由于棒束向組件盒壁方向進行了彎曲,所以造成彎曲棒束與組件盒壁之間的距離減少,因此內部子通道間流域面積增大,迫使外子通道內溫度較低的冷卻劑流入內子通道,對內部熱流體進行冷卻。這導致了在上游子通道中出現一個低溫區域,但這個低溫區域并沒有進一步擴展到影響最內部子通道區域。由于流通區域減小,與彎曲棒束相鄰組件盒附近的流體溫度有所上升。但與中心棒彎曲相比,邊角棒束由于彎曲造成的流域面積減少程度較低,且組件盒壁側絕熱,因此彎曲棒束兩側溫差沒有中心棒彎曲下明顯。

圖5示出不同工況下軸向中點位置截面上的速度分布。在沒有繞絲橫截面上,有局部速度高點。雖然速度較高區域集中在邊通道區域,但整體來說速度分布較為均勻。而在中心棒彎曲工況下,在背向彎曲方向,由于流道面積增加,速度有明顯的增加。棒束彎曲使彎曲向的棒間流通面積減小約50%,同樣導致其內冷卻劑平均速度較對側減小約20%。在邊棒彎曲工況下,棒束彎曲將燃料棒和組件盒壁面之間冷卻劑向內部流道擠壓。在邊通道區域較大的流速由于流道的阻塞流量減少,流速降低,在背向彎曲方向形成了新的高流速區域。

a——正常工況;b——中心棒彎曲;c——邊棒彎曲;d——角棒彎曲

2.2 帶繞絲棒束彎曲計算

為了研究更加真實情況下鉛鉍堆堆芯燃料棒彎曲對組件內熱工水力特性的影響,開展了帶繞絲組件燃料棒彎曲狀態下熱工水力特性研究。由于帶繞絲組件中相鄰燃料棒之間距離過小,彎曲棒繞絲會與相鄰棒之間繞絲相撞,造成幾何和網格的生成比較困難,進而對計算的收斂性以及精度帶來很大挑戰。本研究對帶繞絲棒束進行相應簡化,如圖6所示。在幾何建模中,對于中心棒彎曲工況,刪減掉彎曲棒以及其周圍棒束繞絲;對于角棒、邊棒彎曲,刪減掉彎曲棒繞絲。在網格生成過程中對組件內部各壁面,尤其是棒束及繞絲壁面進行了局部加密以滿足增強壁面函數對于y+要求。在處理繞絲和棒束接觸面時,為保證計算精度以及網格質量,采用了繞絲向棒束移動的形式,將原來線接觸改為面接觸。經網格無關性驗證,最終對3種彎曲工況網格量選取為1 900萬左右。

a——中心棒彎曲;b——邊棒彎曲;c——角棒彎曲

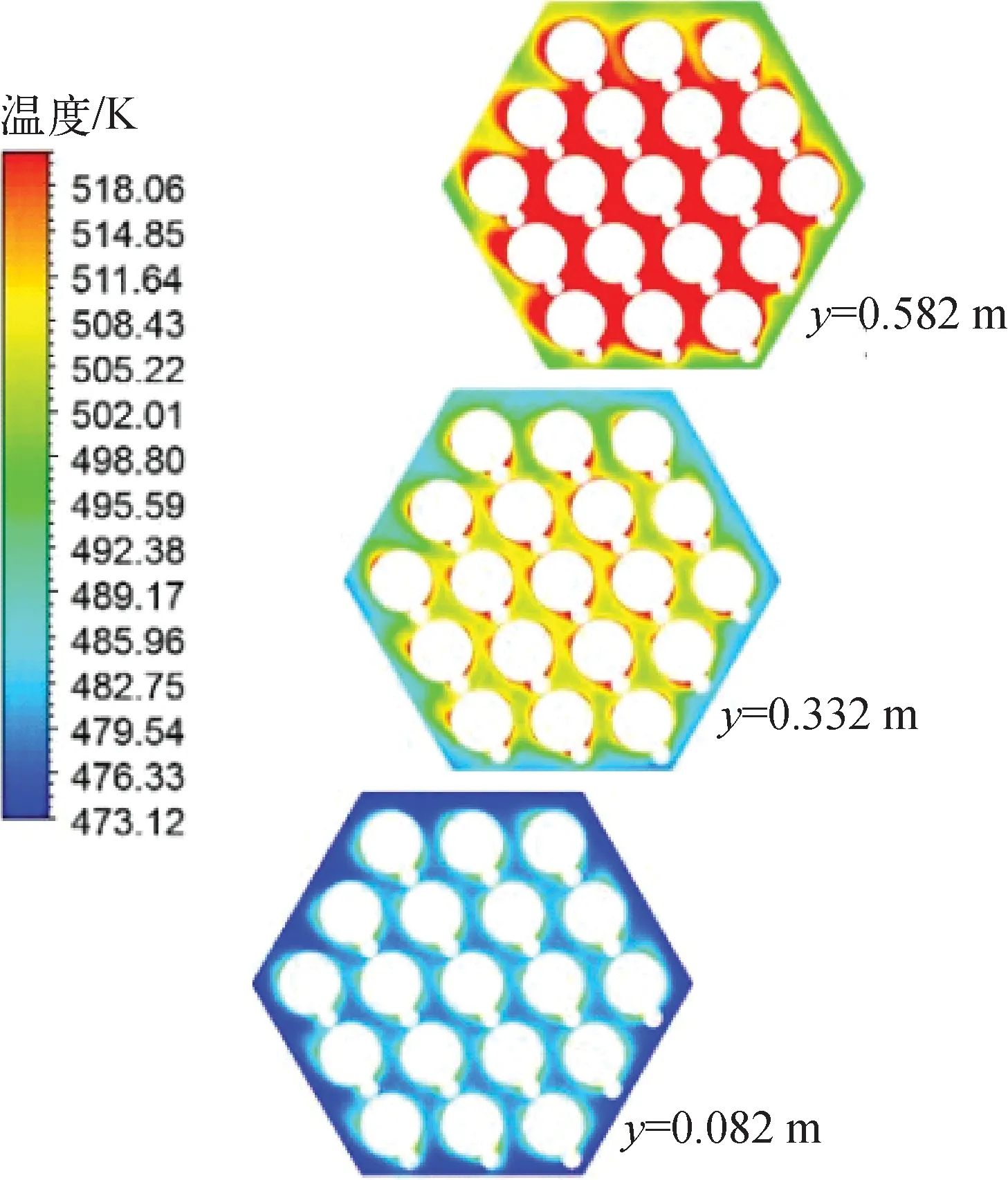

正常工況下軸向高度溫度分布如圖7所示。在鉛鉍堆燃料組件中,繞絲存在增加了截面上流體攪混作用,但另一方面,在繞絲和燃料棒的接觸處極易產生高溫熱點。圖8示出中心棒、邊棒及角棒彎曲下不同軸向高度處的溫度分布。結果表明,刪除繞絲后彎曲對溫度以及速度影響明顯不如繞絲對溫度場和流場影響。由于棒束之間間距過小,彎曲的形式會使得彎曲部分與相鄰棒束的繞絲相碰撞,導致幾何生成和網格質量無法保證,因此在建模時簡化了彎曲棒束及其相鄰棒束的繞絲幾何,導致與正常工況相比,棒束彎曲下的通道溫度沒有顯著上升。通道內主要的高溫區域集中在繞絲與燃料棒接觸的狹窄縫隙處,由棒彎曲因素導致的溫度分布規律與光棒組件基本相似。

圖7 正常工況下軸向高度溫度分布

a——中心棒彎曲;b——邊棒彎曲;c——角棒彎曲

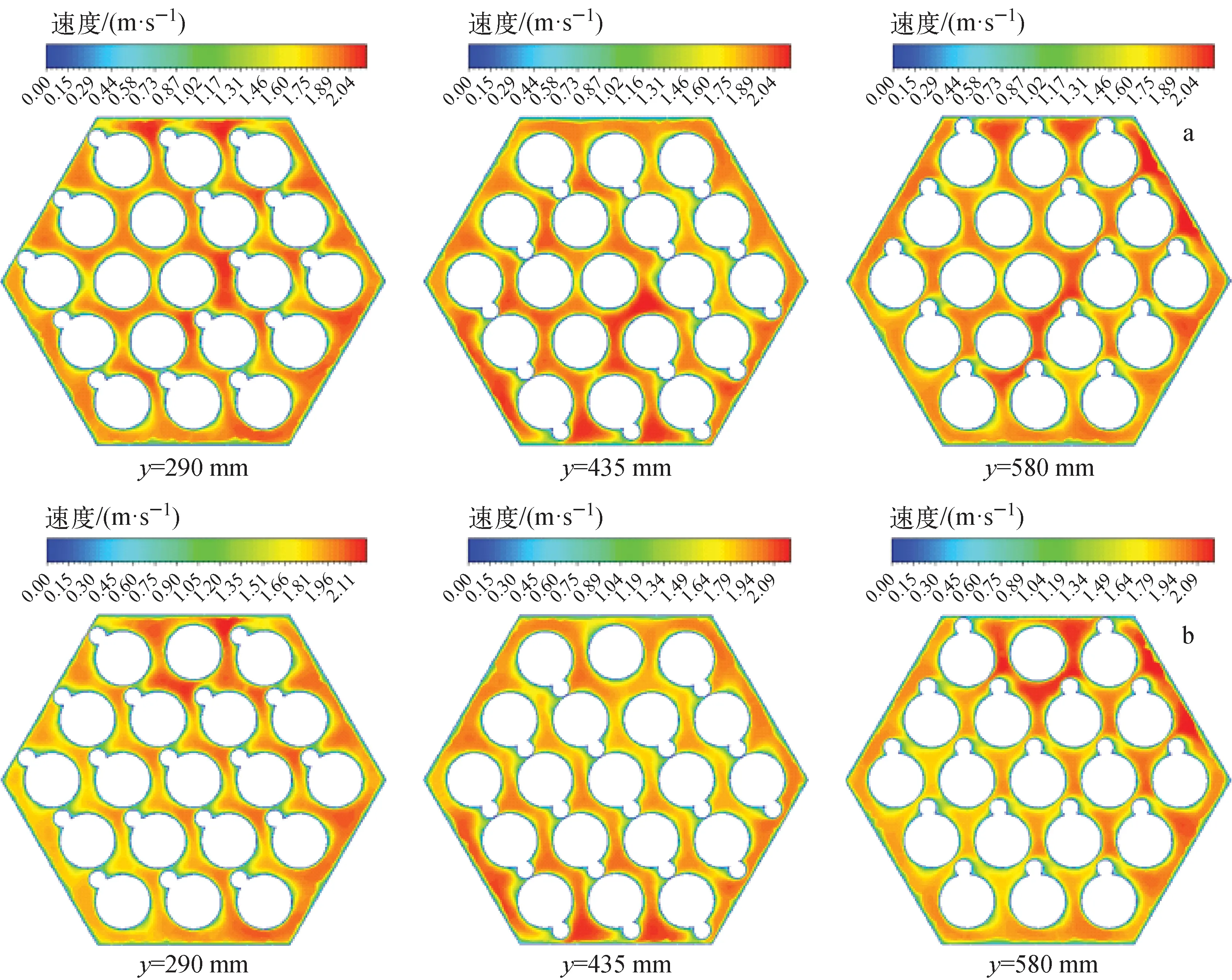

圖9示出中心棒和邊棒彎曲下不同軸向速度的分布。可以看出截面上速度高的位置與棒束內高溫區域基本重合,這是由于繞絲造成的旋向作用導致。在繞絲影響下,速度高的區域沿軸向帶來更多高溫流體,造成溫度分布不均勻。因此可以判斷在繞絲的作用下,棒束彎曲對冷卻劑流動換熱特性影響只在彎曲局部存在,對于組件其他區域影響并不明顯。

a——中心棒彎曲;b——邊棒彎曲

2.3 溫度定量分析

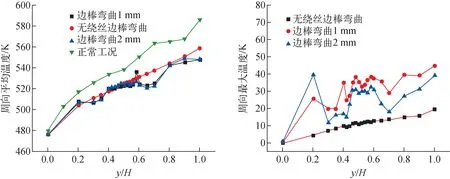

燃料棒束彎曲狀態下,由于彎曲對工質流通面積改變,對棒束通道內流動換熱會有較大影響。本文對3種彎曲工況下彎曲棒周向平均溫度和周向上最大溫差進行定量分析。

中心棒彎曲下周向平均溫度沿軸向的變化如圖10a所示。盡管棒束彎曲會使局部流道減小,但幾何簡化造成了彎曲棒周邊流道面積增大,這使得彎曲工況下高溫熱點區域遠小于正常工況。所以,彎曲棒平均溫度要小于帶繞絲正常工況下燃料棒的平均溫度。燃料棒彎曲程度對棒平均溫度影響不大,且溫度沿軸向變化趨勢基本與無繞絲下中心光棒溫度變化重合。圖10b示出中心棒彎曲下周向最大溫差沿軸向的變化,由圖10b可見:不帶繞絲光棒彎曲周向出現了最大溫差;在帶繞絲彎曲工況下,1 mm彎曲和2 mm彎曲呈現了有相位差的變化形式。由于在光棒下周圍無繞絲存在,沒有橫向攪混作用,因此彎曲造成溫升較為明顯。帶繞絲彎曲則不同,雖然對幾何進行了相應簡化,但周圍仍有繞絲存在,橫流使得整個橫向溫度分布相對均勻。

圖11、12示出邊棒和角棒彎曲下彎曲棒周向平均溫度及周向最大溫差沿軸向的變化。在邊棒和角棒彎曲工況下,彎曲棒溫度的變化趨勢大體相同。這是由于邊、角棒束流通區域本來就比中心棒束流通區域面積大,繞絲簡化使得彎曲隨流動阻礙影響被削弱。由于邊棒和角棒彎曲建模中對幾何簡化程度相對要小,因此可以觀察到周向平均溫度與光棒彎曲下有所差別。帶繞絲組件中周向平均溫度沿軸向呈螺旋式上升,這一現象在角棒彎曲中較為明顯。這是由于繞絲對流體旋向作用導致,在圖12中溫差沿軸向的劇烈波動也說明截面上高溫區域沿軸向的變化規律。

圖11 邊棒彎曲下周向平均溫度和最大溫差沿軸向的變化

3 結論與展望

本文針對鉛鉍19棒束組件標準題建立了詳細幾何模型和網格模型,開展了光棒和帶繞絲燃料組件內彎曲狀態下CFD數值模擬研究,獲得了鉛鉍堆堆芯單盒組件內燃料棒彎曲對流動換熱的影響規律。對于中心棒彎曲工況,由于棒束彎曲引起流道變窄,彎曲方向相鄰棒之間冷卻劑溫度上升,而背離彎曲方向,由于流道增大,流體之間攪混更加均勻。帶繞絲組件內的高溫熱點主要集中在繞絲與棒束接觸的狹窄區域,由于繞絲旋向作用,導致了棒束表面溫差沿周向的波動。邊棒與角棒彎曲工況相似,由于棒向組件盒壁方向彎曲,導致邊通道流域減小,冷卻劑被迫向內部子通道流動,冷卻相鄰內部通道的熱流體。在光棒彎曲工況下,中心棒周向最大溫差為46 K,邊棒周向最大溫差為17 K,角棒周向最大溫差為16 K左右。

相較于光棒彎曲工況,帶繞絲棒彎曲下組件內部冷卻劑的攪混效應明顯,橫流使得橫向溫度分布相對均勻,因此彎曲造成溫升并不顯著。由于本研究對幾何進行了簡化,使得繞絲影響特征減弱,造成彎曲隨流動阻礙影響被削弱。因此,本文雖然在一定程度上揭示了鉛鉍堆燃料組件燃料棒彎曲條件對堆芯安全的影響規律,為鉛鉍堆熱工安全設計提供了重要參考,但對于鉛鉍堆帶繞絲棒束彎曲的高精度數值模擬還需進一步開展。