高黏度齒輪泵運行與結構參數對泵內壓力場影響

劉春波,孫智,胡加輝,張旭東

(1.河南工業(yè)大學機電工程學院,河南鄭州 450000;2.鄭州機械研究所有限公司高速事業(yè)部,河南鄭州 450001)

0 前言

高黏度流體指的是動力黏度大于0.12 Pa·s的流體。高黏度流體在輸送過程中流動性較差,流體質點的相對運動引起的內摩擦力較大,從而引起宏觀壓力場、溫度場變化復雜[1]。近年來,隨著工業(yè)自動化進程的加快,生產領域中需要輸送高黏度流體場合逐漸增多,已廣泛涉及到石油化工、食品、醫(yī)藥等行業(yè)。齒輪泵具有結構簡單、自吸性好、可靠性高、價格低等優(yōu)點,是較為理想的高黏流體輸送設備,在石油化工行業(yè)應用廣泛[2]。

目前市場上出售的高黏度齒輪泵可輸送介質的動力黏度約為0.02~300 Pa·s,介質黏度越高,泵在使用過程中出現的問題越多,主要包括噪聲較大、泄漏嚴重、壽命較短等。要解決這些問題,需要對高黏度齒輪泵進行深入研究。

國內外高黏度齒輪泵的研究方向主要包括2個:一個是針對困油、噪聲、泄漏、脈動等的結構優(yōu)化方向[3-5];另一個是高壓化、可變量方向[6-7]。結構優(yōu)化方向的主要措施包括齒面嚙合型面的研究[8]、流量特性及困油特性的研究等[9]。高壓化、可變量方向則主要集中在復合泵方向。近年來,隨著計算機技術的發(fā)展,運用CFD的方法對高黏度齒輪泵內部流場進行仿真分析,進而指導泵優(yōu)化設計的研究逐漸增多[10-11]。

齒輪泵結構雖然簡單,但注入輸送介質后,其內部介質輸送過程及狀態(tài)難以監(jiān)測,成為研究的空白區(qū)。而提高泵的工作性能,優(yōu)化泵體結構的主要依據就是泵內部壓力場狀態(tài),尤其是解決齒輪泵存在的困液、壽命、泄漏問題,必須充分掌握其內部壓力場的變化過程[12]。齒輪泵的性能與介質傳輸過程中壓力的變化密切相關,壓力突然升高會引起壓力沖擊,外在表現就是噪聲大、震動大、泄漏嚴重等[13];壓力突然降低則會引起氣蝕,外在表現就是輪齒出現氣蝕點,嚙合處密封效果變差,流量脈動增大,泵的壽命變短[14]。在高黏度齒輪泵正常工作過程中,保持壓力平穩(wěn)是提高泵的性能、延長泵壽命的有效途徑。

本文作者運用CFD方法對高黏度齒輪泵輸送介質過程中內部壓力場進行全程模擬,研究泵運行與結構參數對壓力場的影響,進而探究高黏度泵齒輪的磨損機制,解決高黏度泵壽命短的實際問題,填補國內目前高黏度泵理論研究的空白[15]。研究工作與鄭州機械研究所有限公司聯(lián)合完成,高黏度泵建模時使用的結構數據均經過鄭機所修正。

1 理論基礎

輸送高黏介質的過程中,由于泵齒輪的旋轉,帶動介質產生旋轉并緊貼輪齒的彎曲壁面流動,泵內流場將隨時間與空間發(fā)生隨機變化,屬于典型湍流[16]。由于介質流體的黏度較高,屬于低雷諾數流動。目前,國內外研究中,解決這種低雷諾數湍流的理論基礎是RNGκ-ε湍流模型[17]。這種流動模型同時考慮湍流漩渦與低雷諾數流動黏性問題[18]。此外,高黏介質中含有大量氣泡,在傳輸過程中,由于壓力場的變化,導致氣泡不斷破裂與新生[19],因此,高黏度泵內部存在空化現象,作者在湍流模型的基礎上,引入空化模型[20],提高了數值模擬的準確性。

2 仿真過程與參數

2.1 高黏齒輪泵結構設計參數

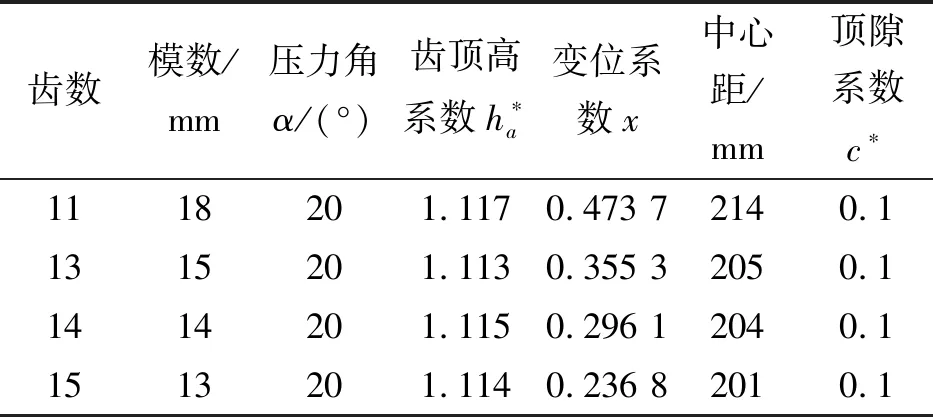

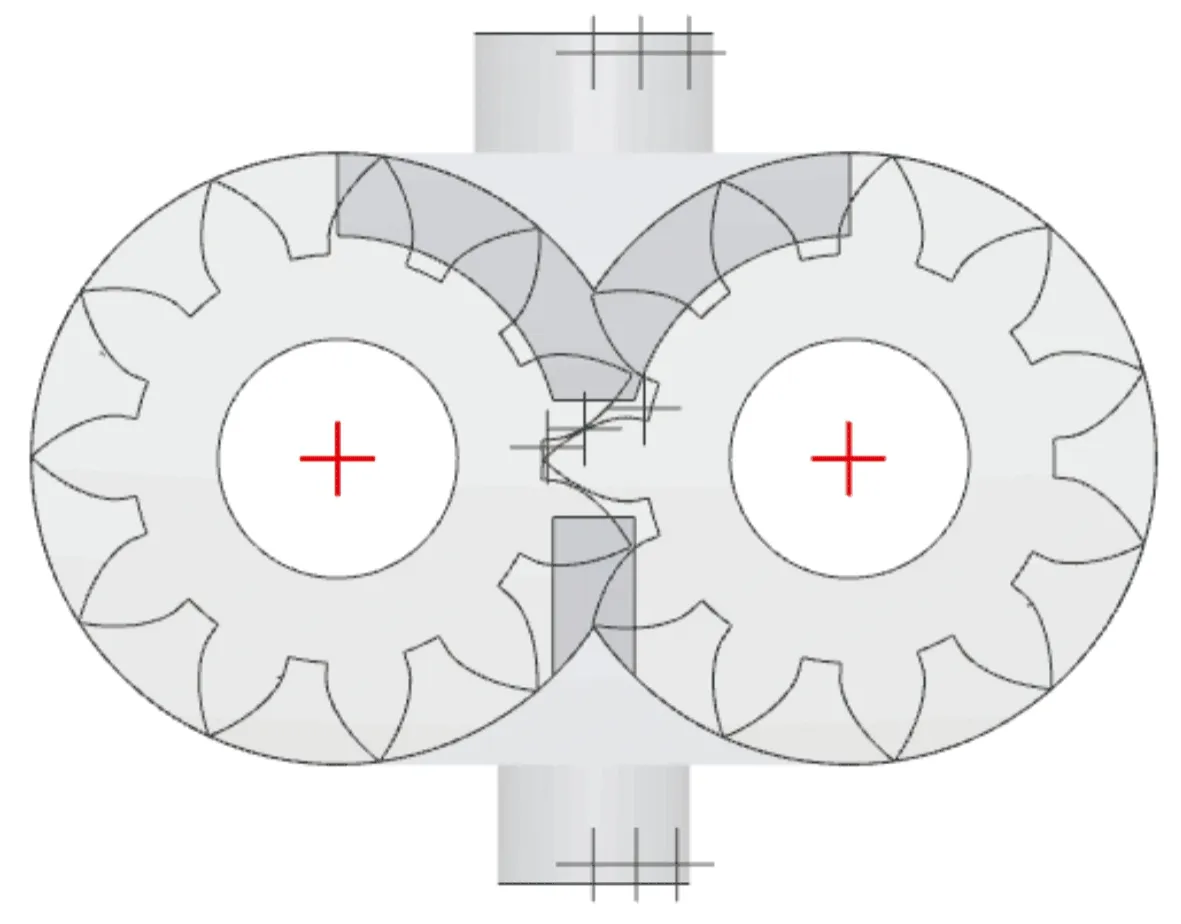

文中所建立的高黏度齒輪泵模擬分析結構如圖1所示,為典型的外嚙合齒輪泵,建模所需參數包括:齒數、模數、壓力角、中心距等。模擬計算中,結構參數以齒數為主,數值取11、13與15,其他參數參考文獻[21]進行選擇與計算,具體數值如表1所示。

表1 高黏度泵用齒輪基本參數

圖1 齒輪泵模型

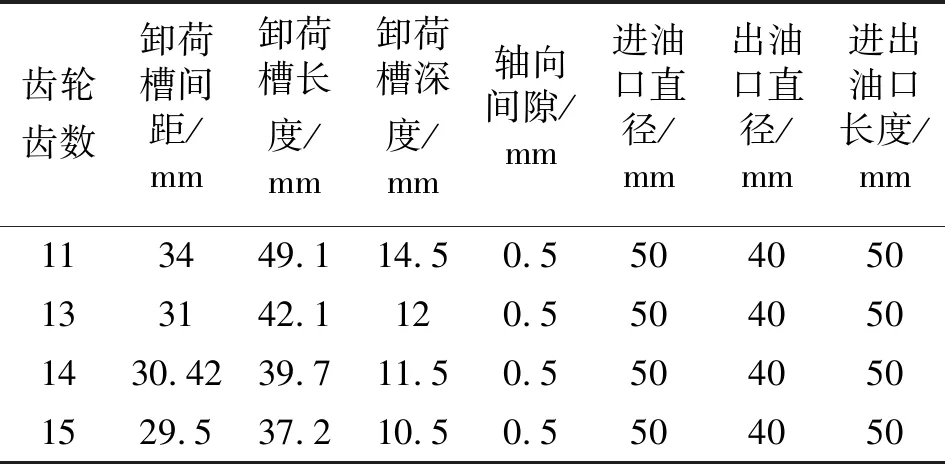

齒輪泵泵體決定參數包括卸荷槽相關參數、進出油口相關參數及軸內間隙等,計算值如表2所示。

表2 齒輪泵參數

2.2 高黏度泵運行及仿真計算參數

文中研究的高黏度齒輪泵運行參數包括傳送介質動力黏度、轉速、出口壓力。其中,介質動力黏度是文中研究的重點參數,根據具體應用情況,定為0.007~50 Pa·s。

穩(wěn)定工作后,內部壓力場的變化周期為嚙合齒輪旋轉一周的時間,文中模擬計算時,除研究轉速影響部分外,泵的轉速設定為75 r/min,即齒輪旋轉一周總時長為0.8 s,因此,模擬的時間長度定為0.8 s。網格劃分情況:采用非結構性網格,網格的總數為194 035個,面網格的數量為1 007 540個,節(jié)點數為491 644個。

3 結果與討論

文中主要討論高黏度齒輪泵運行及結構參數對泵內部壓力場的影響。

3.1 介質動力黏度對泵內部壓力場的影響

數值模擬時根據目前高黏度泵的應用情況,選擇了4種動力黏度數值,其中,0.007 Pa·s與普通液壓油的動力黏度相當,主要起到對比的作用。另選擇了3種化工行業(yè)常用動力黏度數值,分別為1、15、50 Pa·s,相當于車用油、重油與原油的黏度。其他相關參數為:齒數為14,轉速為75 r/min,進出口壓力分別為0.1、1.2 MPa。

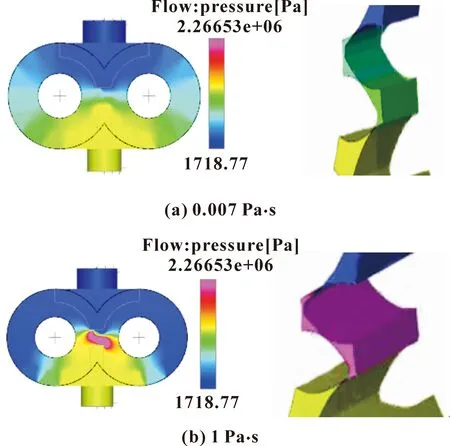

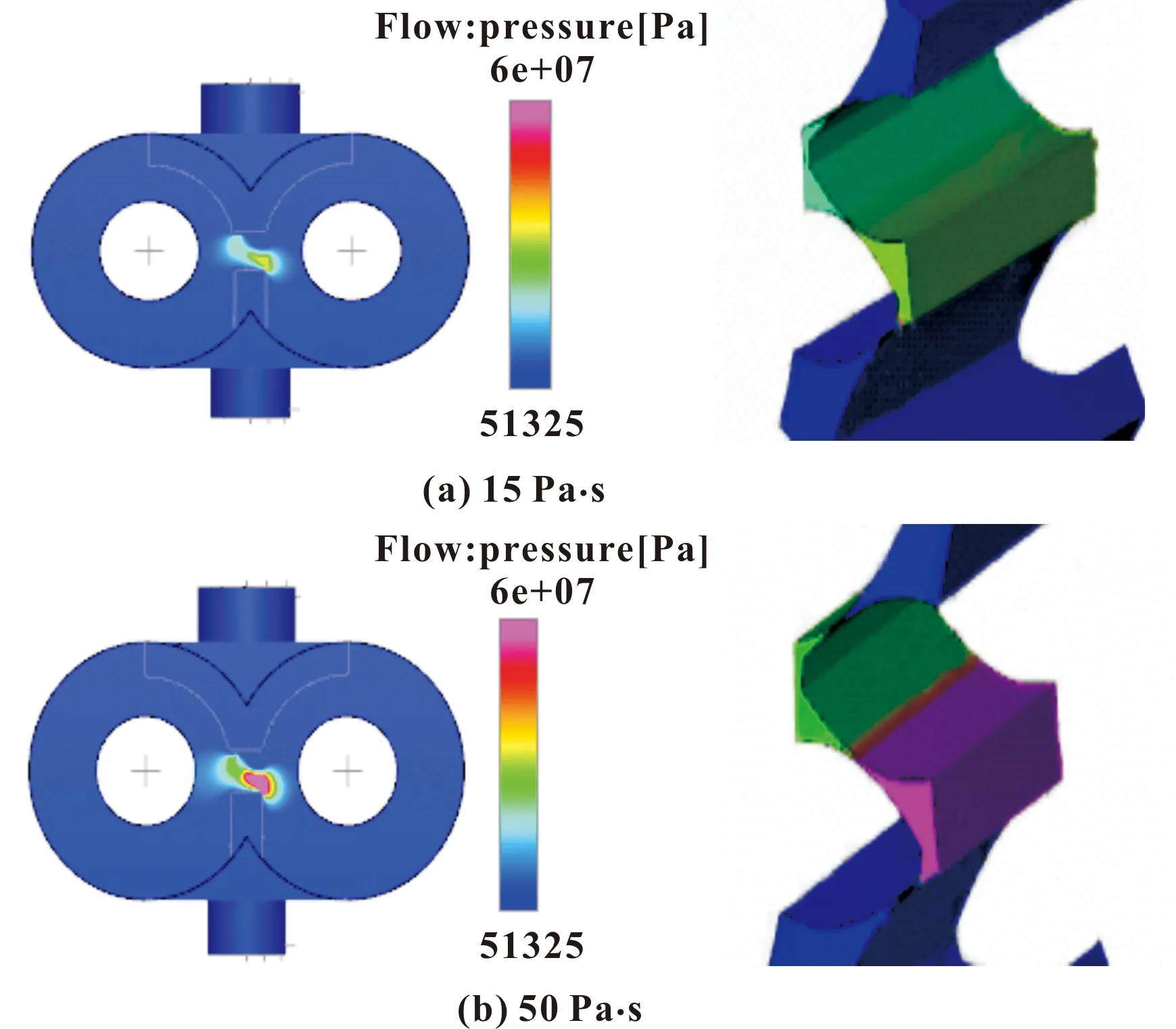

圖2、3所示為高黏度泵穩(wěn)定運行后內部壓力場云圖,其中,左側為泵內整體云圖,右側為嚙合處放大云圖,模擬計算時考慮了泄漏的影響,泄漏間隙為0.5 mm,壓力云圖的時間為困油體積最小時刻。

圖2 低黏度段不同介質黏度壓力云圖

由圖2可知:低黏度段內(0~5 Pa·s)時,隨著介質黏度值的增加,泵內壓力變化區(qū)域逐漸縮小。主要是由于黏度的增加使介質的流動性變差,泄漏現象得到一定程度的抑制,因此,壓力的梯度變化只體現在泵的出口附近,且變化幅值較大。此外,嚙合處壓力隨介質黏度的增加而升高,黏度為1 Pa·s時,嚙合處最大壓力可達2.27 MPa,高于出口壓力。

介質黏度升高到中黏度段(5~50 Pa·s)后,如圖3所示,嚙合處壓力升高現象更為突出,在泵進、出口壓力不變的情況下,嚙合壓力逐漸升高,當黏度為50 Pa·s,嚙合壓力高達60 MPa,遠高于出口壓力。過高的嚙合壓力周期性作用在輪齒上,對齒輪及軸承產生了很大的徑向力作用,使得輪齒產生疲勞磨損、斷裂、掉塊等現象,軸承磨損,影響泵的密封性及工作效率。這就是實際使用中,高黏度泵壽命短的主要原因。

圖3 中黏度段不同介質黏度壓力云圖

模擬時,按照傳統(tǒng)標準設計了卸荷槽,如表2所示。從研究結果來看,介質黏度的升高削弱了卸荷槽的作用,隨著嚙合點壓力升高,困油現象越來越嚴重,壓力沖擊現象越明顯,噪聲越大。因此,應該對高黏度泵卸荷槽設計進行專題研究,進而給出新的設計標準。

3.2 介質動力黏度對困油區(qū)域壓力的影響

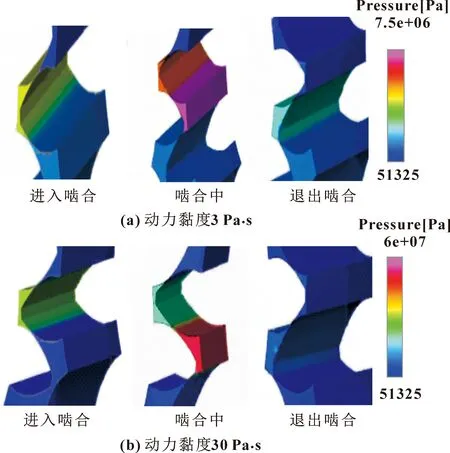

經過上述分析可知,對于高黏度齒輪泵,困油處壓力變化較普通齒輪泵更加劇烈,有必要進行詳細分析。圖4給出了介質不同黏度時,困油部分壓力隨時間的變化云圖。相關參數為:齒數14、轉速75 r/min。圖中的3個時刻為任一對輪齒進入嚙合、嚙合中、退出嚙合的時間。經過簡單計算,圖中整個過程持續(xù)時間約為0.057 s。由圖可知:困油處壓力變化范圍值隨著介質動力黏度的增加而升高。動力黏度為3 Pa·s時,變化范圍約為4 MPa,升高速率為70 MPa/s;動力黏度為30 Pa·s時,變化范圍約為50 MPa,升高速率為877 MPa/s。可見,壓力升高速率與動力黏度增加的關系為指數關系,因此,高黏度泵中困油問題更為突出,是泵設計主要考慮的問題。

圖4 困油部分壓力隨時間變化云圖

此外,從圖中還可以看出:兩齒退出嚙合時刻困油壓力較進入嚙合時刻低,卸荷槽起到了一定的降壓作用,因此,合理設計卸荷槽是解決高黏度齒輪泵“困油”問題的有效途徑。

3.3 轉速對壓力場的影響

圖5所示為不同轉速下泵內壓力云圖,介質動力黏度為5 Pa·s,其余參數不變。

圖5 不同轉速下壓力云圖

由圖5可知:轉速的增加對壓力云圖整體影響較小,但對嚙合處壓力變化影響較大,嚙合處壓力隨著轉速的升高而升高。轉速的升高使得輪齒嚙合時間變短,介質通過卸荷槽泄壓的時間變短,泄壓流量減小,導致單位時間內被困介質增加,壓力升高。因此,高黏度齒輪泵的轉速不宜過高。

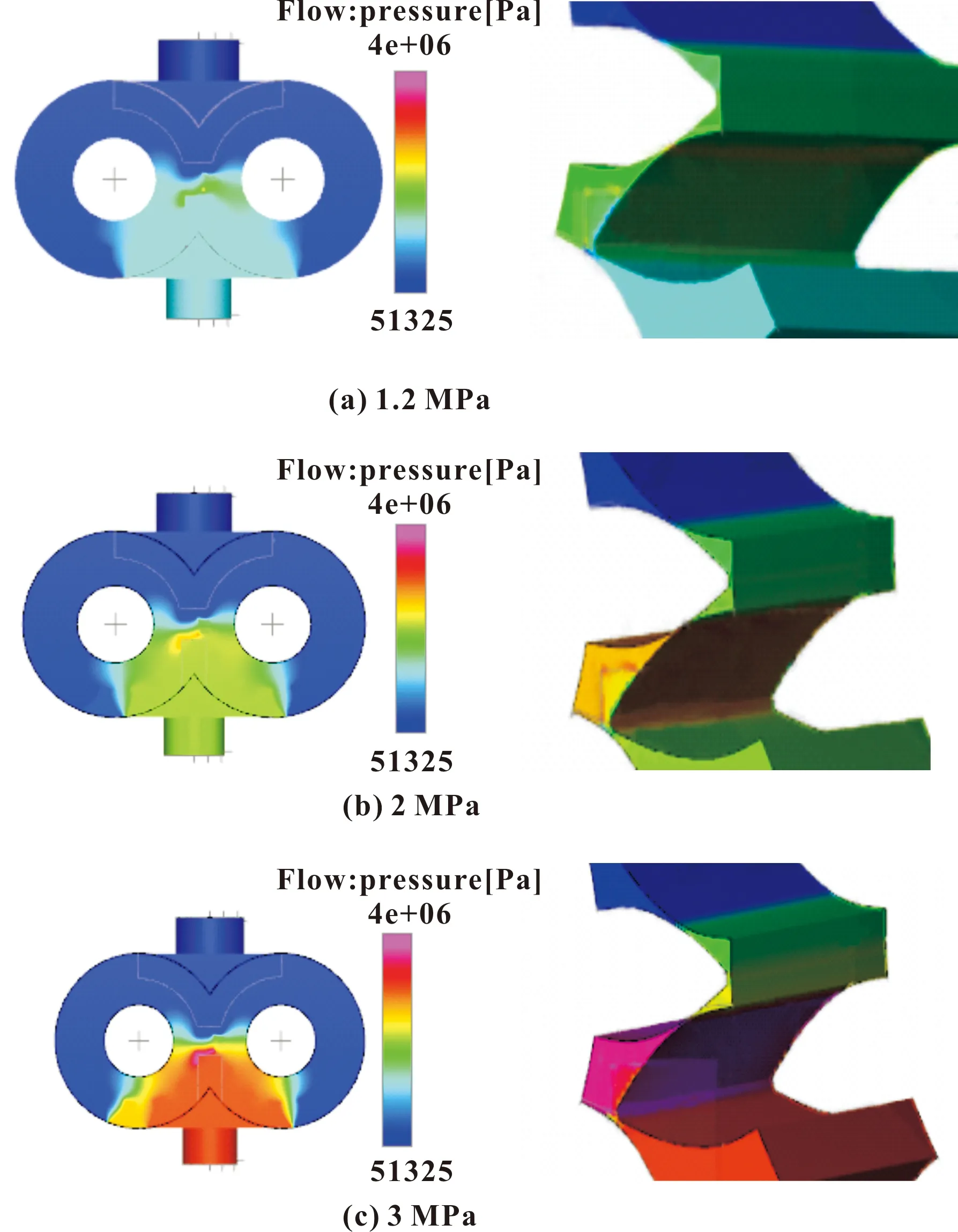

3.4 出口壓力對壓力場的影響

高黏度泵出口壓力對內部壓力場的影響如圖6所示,介質動力黏度為5 Pa·s,轉速為75 r/min。出口壓力的升高對壓力場的影響較小,只對出口附近的壓力場產生了影響,包括嚙合處。嚙合處的壓力隨著出口壓力的升高而升高。從提高高黏度齒輪泵的壽命方面考慮,輸出壓力不宜太高。

圖6 不同出口壓力下壓力云圖

3.5 齒數對壓力場的影響

除了介質與運行參數對高黏度齒輪泵內壓力場會產生影響,泵本身的結構參數同樣具有影響作用。圖7給出了不同齒數時,泵內壓力云圖的變化情況。可知:隨著齒數的增加,泵內云圖整體變化不大,較明顯的變化區(qū)域是困油處;隨著齒數的增加,困油處壓力升高明顯,齒數由11增加到13后,壓力最大值由1.2 MPa增加至4 MPa。從降低困油處壓力角度考慮,高黏度齒輪泵設計時齒數盡量少,當然還要綜合考慮壓力脈動情況。

4 結論

文中以高黏度齒輪泵為對象,對影響泵內壓力場變化的主要參數,包括泵的運行參數與結構參數進行了研究,結論如下:

(1)運行參數中,傳送介質的動力黏度對壓力場尤其是困油部分壓力變化影響顯著,動力黏度值的增加降低了介質的流動性,削弱了卸荷槽的泄壓作用,困油處壓力升高速率與動力黏度值的增加呈指數關系;泵運行轉速與出口壓力對泵內部壓力場變化影響較小,對困油處壓力影響較大;

(2)齒輪泵齒數作為結構參數,對泵內部壓力場整體影響較小,但齒數的增加對困油處壓力升高影響較明顯;

(3)高黏度泵運行時噪聲大、壽命短的原因與困油處壓力高、壓力升高速率快有直接關系,因此,設計高黏度齒輪泵時,應重點考慮“困油”的影響。綜上,盡量降低運行速度與出口壓力、減少齒數是解決高黏度齒輪泵困油問題的有效途徑。