應變片位置的應變水平對旋轉彎曲疲勞試驗的影響

張凌云,傅垚,何建冬,田笑添,劉泗棟

(1.沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室,遼寧沈陽 110136;2.大連長之琳科技有限公司,遼寧大連 116602)

0 前言

現如今,空軍成為國防和高技術局部戰爭中最強大的戰略力量,飛機是一個國家在世界上立足不可或缺的。如果把發動機比作飛機的心臟,那么管路就像是飛機的血管[1]。在飛機運行過程中,飛機的液壓和燃油系統是支持飛機飛行的重要動力部分,而航空導管在飛機的液壓和燃油等系統中被大量應用,因此對航空導管連接處的疲勞壽命和密封性能的考核非常重要。影響導管機械性能的因素很多,比如導管在飛機中需要承受外部施加載荷、內部航空液壓油的沖擊和環境高溫等作用。在這些外部因素中,旋轉彎曲疲勞是其中之一,即試件旋轉過程中承受了一定的彎矩,從而產生疲勞。在導管實際應用過程中,如其旋轉彎曲疲勞壽命較低,則可能會產生導管斷裂、液壓油泄漏等問題,最終釀成飛機失事的悲劇。因此,需要根據航標對制造完成的導管進行旋轉彎曲疲勞試驗,檢測其是否符合標準。

我國近些年來針對航空導管旋轉彎曲疲勞研制了許多試驗機,用來檢驗試件的耐久性。周迪鋒[2]為確保卡套式管接頭在使用過程中密封性能良好,研制了專用于卡套的旋轉彎曲試驗裝置,能有效提高測試效率。舒送[3]為測驗航空無擴口導管的疲勞壽命是否符合航空標準,研制出了航空導管旋轉彎曲疲勞試驗機。樸小東[4]通過改良旋轉彎曲疲勞試驗機中尾座調整機構、偏移盤等結構,降低了振動對試驗的影響。劉國慶[5]為了研究高溫環境下導管的旋轉彎曲疲勞壽命是否符合要求,以電磁感應方式制造高溫環境,將高溫加熱裝置與旋轉彎曲疲勞試驗機結合在一起。

而在應變片方面,李霞、周克民[6]根據相應的公式,分析了材料力學涉及到應變片的實驗中應變片粘貼位置精度對測量結果的影響。李焰等人[7]發現如果應變片粘貼不對稱,會造成壓桿測試波形產生一定的畸變,影響測試結果。陳佰成[8]分析了導管應力應變測量實驗中應變片粘貼誤差對實驗結果的影響,并研究制定修正方法。呂凡任等[9]研究了在受到剪力和彎矩的作用下,直徑為14 mm以上的管狀桿件不同位置的應變及其誤差,并探究了泊松比對應變測量誤差的影響。高曉丁等[10]指出造成應變測量誤差的主要原因是電阻應變片粘貼不精確,研究了應變片在加載狀態下粘貼誤差所造成的測量誤差及其規律。由此可見,應變片粘貼誤差對試驗結果造成影響是普遍存在的。

旋轉彎曲疲勞試驗是目前測量航空導管性能的主要方式之一。在以往進行的旋轉彎曲疲勞試驗過程中,作者發現導管合格率較低,這可能是由于應變片粘貼位置的應變水平高于理論應變水平所導致的。而目前,國內缺乏相關研究。為了深入探討應變片位置應變水平對試驗的影響,從而得到修正方法以提高試驗的準確性,本文作者基于應力-應變的理論分析,采用Abaqus軟件對7種常見規格的TA18無擴口導管進行有限元仿真模擬,探究應變片位置應變值與導管最大應變值之間的關系,并提出相應修正方法,并進行試驗驗證。

1 應力應變分析

1.1 理論公式

根據HB 6442—90《飛機液壓導管及連接件彎曲疲勞試驗》[11]可知組合應力是由σp和σ組成的,如式(1)所示:

σf=σp+σ

(1)

式中:σf為航空導管所受到的組合應力;σ為對航空導管施加的彎曲應力;σp為內部液壓油引起的應力。σf和σp分別由式(2)和式(3)計算得到:

σf=σb/4

(2)

(3)

式中:σb為導管材料的強度極限;p為管內液壓油的壓力;D為導管外徑;d為導管內徑。由以上可得加載過程中理論應力的計算公式如式(4)所示,理論應變的計算公式如式(5)所示:

(4)

(5)

式中:E為彈性模量。計算非考核端在加偏載時的彎曲偏轉角θ和撓度ω,如式(6)和式(7)所示:

(6)

(7)

式中:F為施加的外力,其計算公式如式(8)所示;l為導管長度;I為導管慣性矩。

(8)

式中:R為導管外半徑。式(8)代入式(6)(7)得到式(9)(10):

(9)

(10)

1.2 參數計算

選取TA18無擴口導管,其彈性模量E為103 GPa,材料強度極限σb為860 MPa,內壓力為28 MPa。根據第1.1節中的公式,各規格無擴口導管的試驗參數如表1所示。

表1 導管規格試驗參數

2 有限元仿真模擬分析

2.1 模型簡化

旋轉彎曲疲勞試驗的試驗件主要包含導管、管套以及外套螺母。文中主要研究對導管及管套施加偏載后,應變片所測得的應變值對試驗結果的影響,所以在建立三維模型時,可將試驗機以及用來固定導管的外套螺母簡化,不進行分析,只保留導管與管套部分。

2.2 模型建立

以7種常見規格的TA18無擴口導管進行模擬分析。首先將在CATIA軟件中建立的三維模型導入到有限元軟件中,填充試件材料參數。具體材料參數如表2所示。

表2 導管材料試驗參數

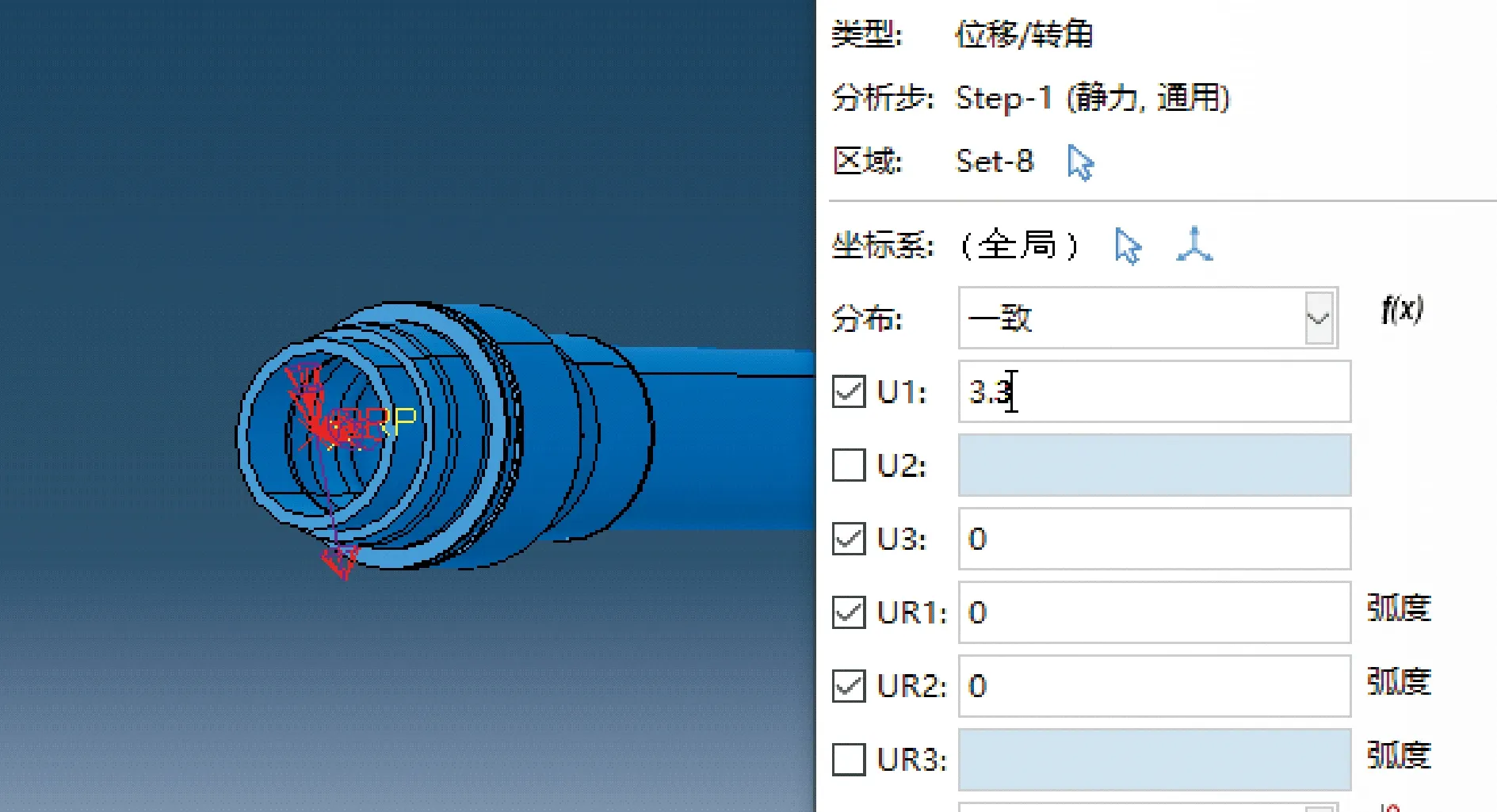

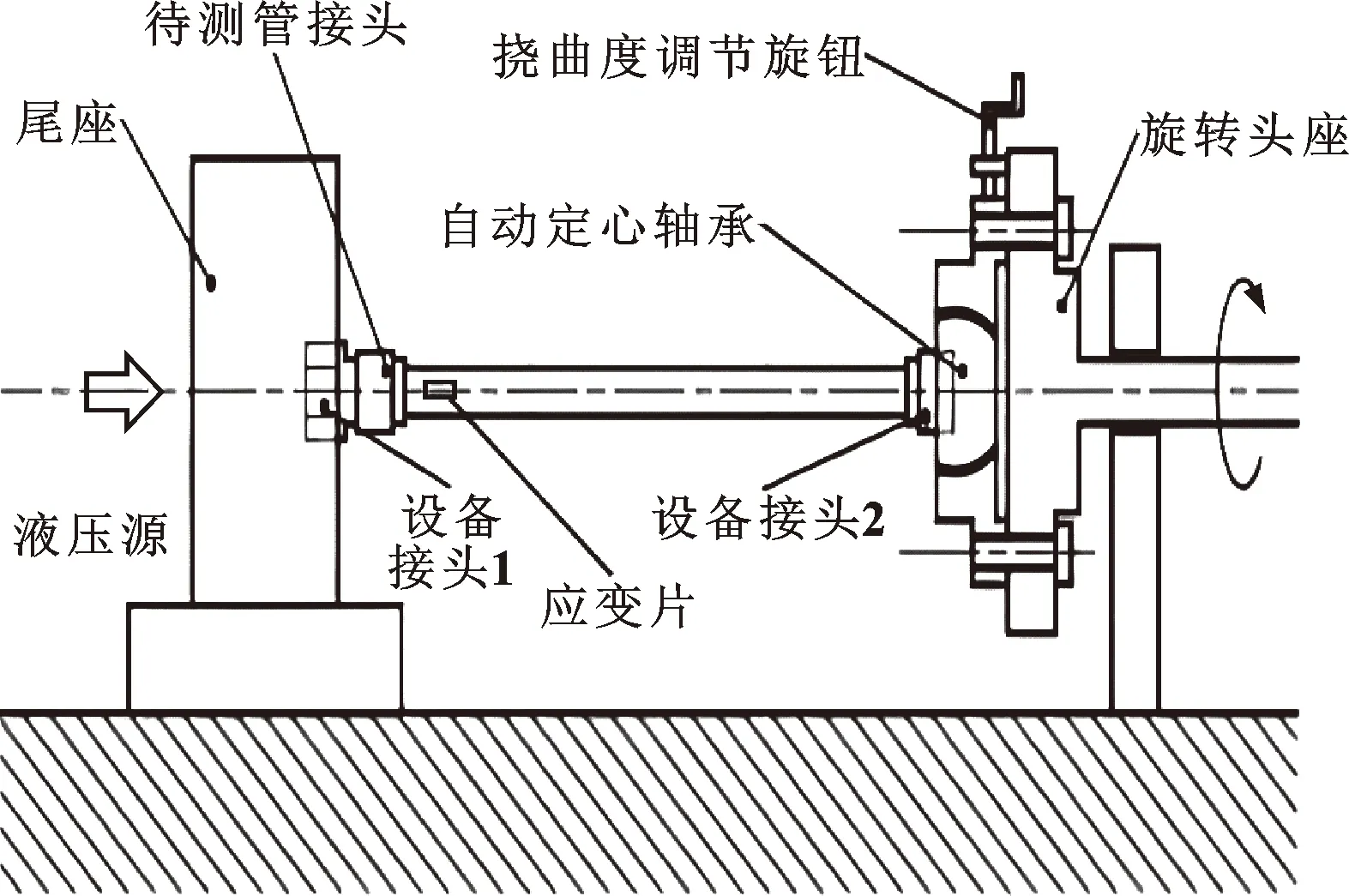

其次進行網格劃分,以直徑為10 mm的導管為例,得到的有限元模型如圖1所示。根據試驗中導管的實際安裝情況,導管一端固定在試驗機尾座上,而另一端通過調節試驗機頭盤產生偏移,并通過旋轉頭盤來實現旋轉彎曲。隨機確定導管考核端與非考核端,將導管與管套設為變形體,選取模型的考核端完全固定,如圖2所示。在非考核端建立參考點,并對非考核端和參考點采取耦合約束,對參考點給定相應的偏移量,使非考核端隨著參考點沿管件徑向運動,產生撓度,實現彎曲加載,如圖3所示。最后對導管非考核端與外部控制點建立連接器,使非考核端以外部控制點為圓心進行旋轉,從而實現旋轉彎曲。

圖1 導管網格模型

圖2 考核端完全固定

圖3 非考核端實現偏移

2.3 結果分析

7種直徑不同的導管進行有限元模擬所得到的結果如圖4所示,各規格導管的理論應變與模擬產生的最大應變值的相對誤差如表3所示,相對誤差較小,因此,模擬結果有效。

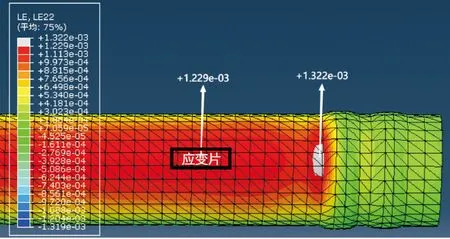

試驗采用規格為3 mm×5 mm的應變片,其粘貼位置為靠近導管考核端根部5 mm處。通過有限元模擬分析,以10 mm導管為例,如圖5所示,結果顯示應變片粘貼位置的應變值為1 229×10-6,導管最大應變值為1 322×10-6。

圖5 10 mm導管應變值

模擬產生的最大應變值與應變片粘貼位置的應變值如圖6所示,兩者相對誤差如表4所示,8 mm導管的相對誤差最小為6.33%,12 mm的相對誤差最大為7.30%,總體維持在7%左右。

圖6 兩個位置的應變值

表4 應變值相對誤差

根據上述結果,若在試驗中使應變片讀數達到理論應變,則導管實際產生的最大應變值將超過理論應變100×10-6左右,該差距足以導致試件不能通過試驗。而根據HB 6442—90《飛機液壓導管及連接件彎曲疲勞試驗》[11]要求,必要時可以進行修正,同時參照SAE ARP1185B R2007 Flexure Testing of Hydraulic Tubing Joints and Fittings要求調整頭座偏移撓度使應變片讀數低于目標彎曲應力值的5%[12],所以采用以應變片讀數低于理論應變值5%作為修正方法來進行試驗,此時相對誤差可控制在3%以內,以保證試驗準確性。

3 試驗驗證

3.1 試件

為了驗證上文所確定的修正方法是否可以提高試驗的準確性,選擇同批次7種直徑的TA18無擴口導管各12根,分為2組,組1按照理論應變進行加載,組2采用修正方法進行加載,根據修正前后試件的合格率來判定該修正方法是否有效。試件包括外套螺母、管套、導管3個零件,如圖7所示。

圖7 無擴口導管

3.2 試驗設備及儀器

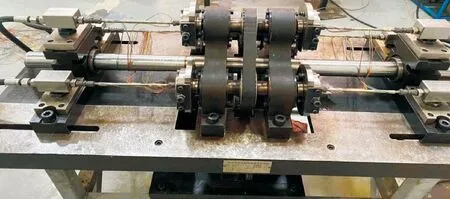

試驗所使用的設備及儀器如表5所示,主要設備有實驗室自制的航空導管組件旋轉彎曲疲勞試驗機如圖8所示、氣驅液體增壓試驗機如圖9所示、測試設備、調頻設備、電機等。

圖8 旋轉彎曲疲勞試驗機

圖9 氣驅液體增壓試驗機

表5 試驗設備

3.3 試驗原理及過程

首先要清洗導管,去除雜質,然后對導管考核部位用砂紙進行45°打磨。打磨完畢后,在考核部位的水平方向和豎直方向粘貼大小為5 mm×3 mm的應變片,具體位置為靠近導管考核端根部5 mm處,如圖10所示。對粘貼完的應變片固化24 h,固化完畢后進行焊線,安裝在航空導管組件旋轉彎曲疲勞試驗機上。安裝擰緊力矩按照HB 7000—2008《24°無擴口導管安裝擰緊控制及試驗要求》[13]執行,大小如表6所示。接著進行調零,調節尾座,使導管在自由狀態下應變測試系統測出的應變值不高于±20×10-6。全部調零之后,依次調節6個偏移盤的偏心量,組1應變片讀數為理論應變值,組2應變片讀數低于理論應變值5%,誤差控制在±20×10-6以內。啟動氣驅液體增壓裝置,使管件工作壓力達到28 MPa,調整變頻器工作頻率,使電機轉速約為1 600 r/min進行試驗。若每組不同規格的6根管件均能承受1 000萬次循環,則該組試件合格,若在1 000萬次循環內,試件出現破壞或泄漏等情況,則停止試驗,該組試件不合格。試驗后的管件如圖11所示。

圖10 旋轉彎曲疲勞試驗原理

圖11 試驗后的管件

表6 安裝擰緊力矩

3.4 試驗結果分析

修正之前與修正之后的試驗結果如表7所示,其中組1的合格率為28.6%,組2的合格率為85.7%。可見,在應用修正方法后,試件合格率得到了很大提升。

表7 試驗結果

4 結論

基于應力-應變的理論分析以及有限元仿真模擬,選取TA18無擴口導管進行試驗驗證,得到以下結論:

(1)在航空導管旋轉彎曲疲勞試驗中,應變片粘貼位置為距離導管考核端5 mm處,此處并非導管產生最大應變位置,相對誤差為7%左右,會對旋轉彎曲疲勞試驗結果產生一定影響;

(2)采用以應變片讀數低于理論應變值5%的修正方法來進行試驗,通過試驗發現試件合格率由修正前的28.6%提高到了85.7%。此修正方法對確保試件合格率,進而提高試驗結果的準確性具有一定的指導意義。