高質量長材綠色制造技術的研發與應用*

錢學海,蘭鋼

(廣西柳州鋼鐵集團有限公司,廣西柳州 545002)

0 引言

我國鋼產量占全球鋼產量的50%以上,以生產超細晶粒鋼降低各類合金使用為目地的控軋、控冷等綠色制造技術已在板材生產上大量應用。然而,這些技術一直難以應用于單品產量最大、應用最廣的長材產品熱軋鋼筋(占我國鋼產量的25%左右)。經過長期發展,我國實現了鋼筋產品升級和質量提升。但是,鋼筋質量的提升是通過大量使用合金元素而實現的,即不環保也不經濟。當前,我國鋼筋生產技術單一,不利于鋼鐵行業的高質量發展。鋼筋生產工藝中微合金化工藝比較成熟,該工藝適用性強、易于生產,因此應用廣泛。由于鋼筋產量大、需求面廣,V、Nb 等微合金元素在各類長材、板材高強鋼中已經得到廣泛應用[1],僅有微合金化1 種選擇,風險巨大。2015—2018 年鋼筋新標準實施前,釩系合金鋼材需求增加,價格遭到惡意哄抬,片狀五氧化二釩價格從3 萬元/t 漲到50 萬元/t,上漲了16 倍;同期,鈮系合金的用量也大幅增加,并且有價無市,采購困難。由于關鍵原料價格暴漲,鋼材生產成本大幅飆升,并且價格上漲有向下游行業傳導造成通貨膨脹的風險,嚴重影響國民經濟。因此,迫切需要研發高質量低合金消耗的鋼筋綠色制造生產工藝,為行業提供多種選擇,推動鋼鐵工業結構性改革,實現行業高質量發展。本文基于我國高質量長材綠色制造技術的現狀,針對低溫控軋難以實現、高強鋼產品抗震性能不穩定、強度波動大且時效性要求高等行業難題,開展物理冶金和共性關鍵技術系統研發,旨在研發出新的生產技術,解決相關行業難題。

1 存在問題與研發思路

1.1 存在問題

結合文獻分析[2-6],總結高質量鋼筋綠色制造技術面臨的行業難題具體如下。

(1)鋼筋生產工藝中微合金化工藝合金用量大,控制、軋制技術難以應用。目前,在鋼筋等長材生產中,由于軋制速度快,大都無法實現低溫控軋,主要依靠C、Si、Mn 成分體系設計,獲得“鐵素體+珠光體”組織,加入微合金元素V 或Nb,產生析出強化作用,從而提高鋼筋的強度。由于無法實現真正意義的控軋和控冷,所以加入的(微)合金元素利用率不高,造成一定的浪費。

(2)屈服強度500 MPa 及以上的高強鋼產品,抗震性能不穩定,強屈比偏低。鐵基材料強度越高,其塑性越差、強屈比越低,微合金化工藝生產中屈服強度500 MPa及以上的高強鋼筋的該現象更加明顯。由于屈服強度500 MPa 及以上的高強鋼筋主要應用于機場、高速鐵路、橋梁、水利設施、港口、高層建筑等重大基礎設施工程,因此對抗震性能的要求尤為嚴格。

(3)產品時效性要求高,盤條鋼筋同圈屈服強度波動大。傳統“鐵素體+珠光體”組織的熱軋鋼筋的殘余應力大、固溶的溶質元素多,經過自然時效后,屈服強度會降低20~30 MPa。鋼筋的出廠性能并非鋼筋服役時的實際性能,而是存在較大的偏差,由此造成鋼筋使用過程存在較大的安全隱患。盤條鋼筋由于吐絲后在斯太爾摩輥道上的盤條存在搭接點與非搭接點,導致冷卻不均勻,斯太爾摩輥道冷卻強度越大,冷卻不均勻現象越明顯,造成盤條同圈屈服強度波動過大,波動可超過80 MPa。

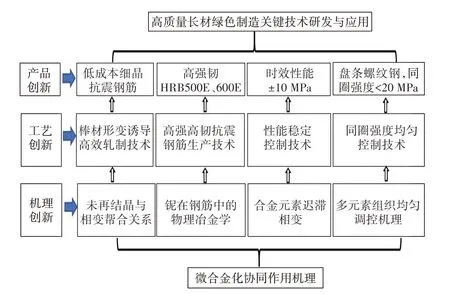

1.2 研發總體思路

以創新鋼筋等長材綠色制造技術實現低成本、高強抗震鋼筋使用性能穩定為出發點,總體的研發思路與應用框架如圖1所示。為解決長材綠色制造技術中的關鍵難題,通過微合金元素協同作用機理的創新,提出組織調控新思路,實現熱軋鋼筋強屈比等主要抗震性能指標的提升。通過軋制工藝創新,開發高效軋制新技術,突破質量穩定性關鍵技術,實現鋼筋系列產品高性能、低成本、綠色、高效的低碳生產,滿足我國鋼鐵工業和建筑行業高質量發展的需求。

圖1 研發思路與應用框架

2 高質量長材綠色制造技術

2.1 棒材形變誘導高效軋制新技術

本研究提出基于末端未再結晶調控與過冷奧氏體相變耦合的高載荷軋制—冷卻設計,開發棒材形變誘導高效軋制新技術,解決棒材生產無法實現低溫控軋的問題,產品組織均勻、性能穩定,降低了各類合金的使用量。

2.1.1 高奧氏體再結晶溫度鋼種數理模型與設計

建立熱軋帶肋鋼筋成分體系與奧氏體再結晶溫度的數理模型,進行相關原理分析,在熱軋帶肋鋼筋成分體系下實現合金消耗量少的高奧氏體再結晶溫度的鋼種設計。基于熱軋帶肋鋼筋的成分體系要求,全面分析各元素對奧氏體再結晶溫度的影響[7],通過高效、精準地應用微合金元素,開發出合金消耗量少的高奧氏體再結晶溫度的鋼種,為實現形變誘導高效軋制提供有利的溫度條件。

2.1.2 末端高載荷軋制—冷卻設計

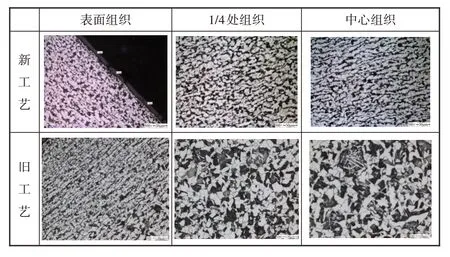

面對高效生產的要求,基于棒材形變誘導狀態下高效軋制關鍵的影響因素,利用創新的軋機布置與冷卻設計,使軋線大部分區域處于再結晶區,提高生產效率、降低故障率及電耗;在軋線末端調控軋件,使軋件在未再結晶溫度區間與過冷奧氏體相變耦合;加載高載荷軋制,實現較低溫度下的形變誘導高效軋制。與常規熱軋產品相比,利用棒材形變誘導高效軋制新技術生產的高強抗震鋼筋,由表及里的組織均勻性得到改善(如圖2所示),綜合抗震性能和成品質量有所提高。

圖2 新舊技術生產的HRB400E鋼筋產品組織形貌

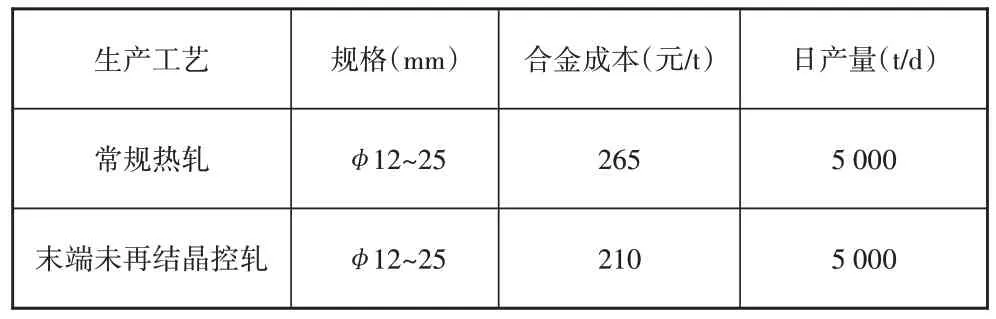

2.1.3 使用效果

產量最大的HRB400E鋼筋產品,每噸鋼的V、Nb等稀有合金的用量降低50%以上,合金成本下降55元/t。在生產效率不降低的情況下,產品晶粒細化,晶粒度達11 級及以上。末端未再結晶控軋與常規熱軋生產的HRB400E鋼筋成本對比見表1。

表1 HRB400E鋼筋成本對比

2.2 高強高韌長材制造技術

高強、高韌長材制造技術揭示了含鈮鋼筋物理冶金學過程及組織演變規律,提出基于鈮組織強化和釩析出強化的“鐵素體+珠光體”組織調控新思路,形成不同規格熱軋高強抗震鋼筋“成分設計+控軋+分級控冷工藝協同控制”的全流程控制技術,解決了500 MPa以上高強鋼筋抗震性能不穩定的問題,使用該技術開發的高強屈比、高強抗震鋼筋,合格率提升至99%以上。

2.2.1 含鈮高強鋼筋物理冶金

通過分析鈮在熱軋高強鋼筋中的存在狀態,發現鈮從加熱到軋后的整個過程都在發揮強化作用[8]。在加熱時,常規棒材的加熱溫度無法使鈮完全固溶,未固溶的鈮以較大的析出態存在,抑制再加熱、熱軋、軋后冷卻全過程中的奧氏體晶粒長大;熱軋時固溶的部分鈮析出,略微提高了軋制變形抗力,部分仍處于固溶態;軋后的冷卻過程,相變前固溶于奧氏體中的鈮的淬透性增強,促進相變組織強化,并在相變后析出彌散強化,固溶的鈮大部分析出為鈮(C、N),少部分仍為固溶態。明確鈮在鋼筋中以固溶鈮相變強化和析出強化為主、細晶為輔的機制后,發展鈮在鋼筋中的物理冶金及強化機制,圍繞鈮的固溶析出行為,開發出適用性廣的鈮微合金化工藝,構建鈮微合金化鋼筋設計模型。

2.2.2 鈮釩復合協同調控技術

本文基于鈮的組織強化和釩的析出強化作用,提出鈮釩復合協同調控組織的新思路。針對不同規格鋼筋切分軋制的特點進行分類控制,發明低淬透性成分、軋后分級、有限控制冷卻工藝,實現HRB500E 和HRB600E 鋼筋全規格工業生產。通過對不同微合金化500 MPa、600 MPa 級抗震鋼筋強韌化機制的定量系統研究及大量數據分析,得到微合金化高強抗震鋼筋主要成分的組織結構參數與屈服強度和抗拉強度的數學關系式,提出“鈮釩復合+低溫控軋+軋后分級冷卻”全流程控制技術,達到調控細晶強化、析出強化和組織強化作用的目的;利用固溶鈮結合分級冷卻增加相變強化作用,改善珠光體組織,解決了500 MPa以上高強鋼筋抗震性能差、強屈比不合格的難題。采用該技術,可開發出10~40 mm 規格強屈比Rm/ReL大于1.28的HRB500E熱軋帶肋鋼筋。

2.2.3 產品效果

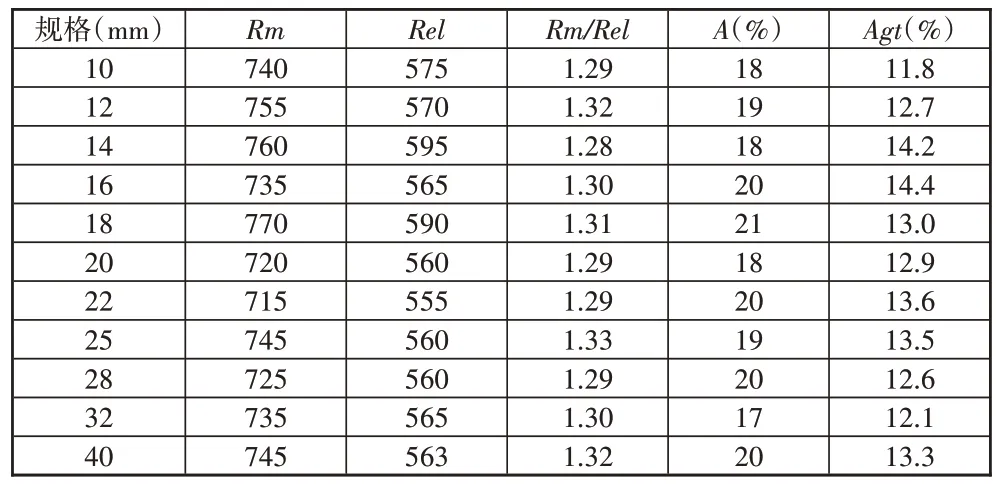

500 MPa 及以上產品的強屈比大于等于1.28,全規格高強抗震鋼筋合格率提升至99%以上(見表2)。

表2 全規格HRB500E抗震鋼筋的力學性能

2.3 低時效及性能波動小的高質量長材生產技術

本研究提出“合金元素遲滯相變”的成分組織均勻調控思路,開發出高質量長材產品集成制造技術和性能均勻控制技術,解決了鋼筋時效性強及性能波動大的問題,實現鋼筋時效后屈服強度變化幅度在±10 MPa 以內,HRB400E 盤條螺紋鋼筋同圈屈服強度波動控制在20 MPa 以內,有效提高了鋼筋使用的安全性。

2.3.1 低時效高質量長材生產技術

通過遲滯鐵素體相變的合金元素分析及設計應用,輔以適當的軋制工藝,調控鋼筋心部組織,使其產生的組織應力與溫度應力達到平衡并相互抵消,最后得到的鋼筋殘余應力極低。經自然時效,鋼筋的屈服強度變化幅度很小,提高了使用鋼筋的安全性,實現鋼筋時效后屈服強度變化幅度控制在±10 MPa以內。

2.3.2 盤條螺紋鋼強度均勻控制技術

為控制同圈強度波動,從成分設計及軋鋼工藝上減少影響強度的不穩定因素,增加穩定因素的影響程度,使斯太爾摩輥道冷卻更均勻,減少斯太爾摩輥道對強度的不利影響。通過控制軋制及控制冷卻提高強度,優化成分設計,降低鋼種成分對斯太爾摩輥道冷卻不均勻的敏感度。盤條螺紋鋼強度均勻控制技術可將HRB400E 盤條螺紋鋼筋同圈屈服強度波動控制在20 MPa以內,其技術要點如下。

(1)合理的成分:控制強淬透性元素,這些元素含量較高時均會提高鋼的淬透性,造成冷卻不均勻,影響鋼筋同圈組織的穩定性,影響性能穩定,因此應控制在較低水平。強淬透性元素損失的強度通過C、Si元素、控軋和控冷工藝及少量微合金元素彌補。

(2)軋機布置為多段分級控冷:6 架粗軋機+6 架中軋機+6 架預精軋機+控冷裝置+回復段+8 架精軋機+控冷裝置+回復段+2架剪徑機組+控冷裝置。

(3)軋制工藝:在精軋機組及剪徑機組前使用控冷裝置,將進精軋溫度及進剪徑溫度控制在較低值,實現奧氏體再結晶區控制和軋制;在剪徑機組后使用控冷裝置,控制較低的吐絲溫度,低吐絲溫度(規格越小溫度越高)與高吐絲溫度相比,盤條在低溫區傳熱效率低,溫降速度慢,可降低斯太爾摩輥道風冷時的不均勻性。

(4)軋制速度:保證一定軋制速度,穩定且較高的變形率有利于晶粒細化。

(5)斯太爾摩輥道:斯太爾摩設置分段式階梯輥道,使軋件在中間運行,以防跑偏,影響后續集卷;在跌落過程中,纏繞重疊的線圈得以分離,并且保溫罩全部打開,使線圈冷卻更均勻。

3 與國內外同類技術比較

(1)與國際主流鋼筋相比,本項目生產的鋼筋的抗震性能、焊接性能高于國外的同類產品。我國制定的熱軋帶肋鋼筋標準比國外歐美國家的相關標準嚴格,因此按照我國標準生產的熱軋高強抗震鋼筋品質更高。例如,美國的標準中混凝土熱軋帶肋鋼筋允許的碳含量不超過0.4%,對應的組織和焊接性能比較差;英國的標準中建筑鋼筋主體級別為460,允許采用強穿水工藝(“淬火+自回火”)生產,綜合性能比“鐵素體+珠光體”組織類型低;德國廣泛采用500 MPa 級別鋼筋,其生產工藝為普通C-Mn 鋼通過強穿水工藝。

(2)與國內Nb、V 微合金化工藝HRB400E 鋼筋相比,本項目產品的微合金用量減少50%以上,生產效率相當,鋼筋晶粒細化,晶粒度達11 級及以上,組織均勻、性能穩定,實現了綠色高效制造。

(3)與其他工藝生產的HRB500E、HRB600E 鋼筋相比,本項目產品抗震性能更優。采用其他工藝生產的HRB500E、HRB600E 鋼筋存在強屈比性能不合格的問題,特別是小規格的鋼筋,合格率更低。采用鈮釩復合微合金化工藝生產的HRB500E、HRB600E的鋼筋強屈比合格率在99%以上。

4 結語

本項目根據我國高質量長材綠色制造技術的發展現狀,針對低溫控軋難、高強鋼產品抗震性能不穩定、強度波動大且時效性要求高等行業難題,開展物理冶金和共性關鍵技術系統研發,解決了相關行業難題。技術總結如下。

(1)棒材形變誘導高效軋制新技術。基于棒材末端未再結晶調控與過冷奧氏體相變耦合的高載荷軋制—冷卻設計,研發棒材形變誘導高效軋制新技術,解決棒材生產無法實現低溫控軋的問題,產品晶粒細化,晶粒度達11 級及以上,組織均勻、性能穩定,HRB400E 產品的V、Nb 等稀有合金用量降低50%以上。

(2)高強高韌長材制造技術。揭示了含鈮鋼筋物理冶金學過程及組織演變規律,提出基于釩析出強化和鈮組織強化的“鐵素體+珠光體”組織調控新思路,形成不同規格熱軋高強抗震鋼筋“成分設計+控軋+分級控冷工藝協同控制”的全流程控制技術,解決了500 MPa以上高強鋼筋抗震性能不穩定的問題,開發出高強屈比、高強抗震鋼筋,使全規格的高強抗震鋼筋合格率提升至99%以上。

(3)低時效及性能波動小的高質量長材生產方法。本項目首次提出“合金元素遲滯相變”的成分組織均勻調控思路,研發出高質量長材產品集成制造技術和性能均勻控制技術,解決了鋼筋時效及性能波動大的問題,鋼筋時效后屈服強度變化幅度控制在±10 MPa 以內,HRB400E 盤條螺紋鋼筋同圈屈服強度波動控制在20 MPa以內。

當前,國內高速棒材生產線的發展日新月異,高質量長材綠色制造技術在高速棒材上的應用有待進一步研發。未來將利用柳鋼防城港基地新上高速棒材生產線的優勢,全面、系統地研究高質量長材綠色制造技術在高速棒材生產線的應用。