一種水性上漿劑處理對碳纖維/聚丙烯界面性能的影響

向鈔瑜,毛敬僑,龐 優,陽玉球

(東華大學紡織學院,上海 201620)

0 引言

碳纖維(CF)的起源追溯于19 世紀60 年代,20 世紀50 年代開始大放異彩。 碳纖維具有密度低,高比強度,高比模量,耐腐蝕性的優點。 廣泛應用于航空航天、風電葉片、體育器材、汽車輕量化等領域[1-2]。 時至今日,碳纖維已成為一種舉足輕重的新型材料。 碳纖維的廢棄物主要來源于生產過程中的邊角料、殘次品等廢棄物,以及達到使用年限或報廢的材料,因其應用領域如航空航天對碳纖維質量要求較高,可以選取其中較優質的碳纖維進行回收,得到高質量的回收碳纖維。 回收后的碳纖維(RCF)仍有較好的力學性能與利用價值,且具有減少能源消耗,降低成本等優點[3]。

纖維增強樹脂基復合材料分為碳纖維熱固性樹脂復合材料和碳纖維熱塑性樹脂復合材料。 隨著全球新能源的環保趨勢不斷增強,碳纖維熱塑性樹脂基復合材料因其綜合性能好,耐變形,可循環利用的優異性能,在復合材料領域迎來更多機遇[4-6]。 聚丙烯(PP)是一種性能優良的熱塑性合成樹脂,密度低,具有較高的耐化學性、耐熱性、耐疲勞性等性能[7]。 原料來源豐富,生產工藝簡單,價格低廉,是一種最常見的通用塑料。

復合材料的性能是由纖維增強體、樹脂基體以及二者之間的界面應力傳遞能力共同決定的[8]。增強纖維(如碳纖維和芳綸纖維[9]等)普遍具有較強的化學惰性和較低的表面能,導致復合材料的層間剪切強度和界面剪切強度等界面性能較弱,難以充分發揮纖維優異力學性能的優勢。 通過對纖維與樹脂之間的界面結構進行設計與優化,可以提高界面應力傳遞能力,改善復合材料的綜合性能[10-14]。 上漿劑通常是由聚合物組成的溶液或乳液。 使用聚合物上漿劑在碳纖維表面涂覆,形成一層聚合物薄膜,將碳纖維表面溝壑填平,提高纖維自身強度,增加碳纖維的集束性、浸潤性[15]。 上漿劑充當纖維和基體樹脂中間的過渡層界面相,當上漿劑采用的主劑樹脂與復合材料中的基體樹脂一致或結構接近時,兩者將具有良好的親和性。 纖維的表面基團會與基體的官能團發生化學反應,形成共價鍵結合的界面區,從而改善纖維與樹脂基體之間的界面[16-19]。

本文使用一種針對聚丙烯樹脂的水性上漿劑對碳纖維進行處理,通過表面觀察,化學組成,界面剪切強度等測試評價上漿劑對碳纖維/聚丙烯的界面改善效果,水性上漿劑環境友好,也為碳纖維熱塑性復合材料界面改善提供了參考。

1 試驗部分

1.1 材料與儀器

材料:再生碳纖維,來源于報廢的CFRP 在500 ℃的高溫和惰性氣氛的條件下熱解回收的,長約50 mm,上海治實合金科技有限公司;水性上漿劑(181297IX),馬來酸酐接枝聚丙烯(MAPP)為主成膜劑,來源于麥可門。

儀器:電熱恒溫鼓風干燥箱(DHG-903385,上海圣科儀器設備有限公司),臺式掃描電子顯微鏡(TM3000,日立),紅外光譜儀(Nicolet6700,賽默飛世爾科技),X 射線光電子能譜儀(EscaLab 250Xi,賽默飛世爾科技),恒溫加熱臺(LC-DMS-H,力辰科技),界面剪切測試儀(ST600C,蘇州昇特智能科技)。

1.2 上漿過程

使用浸漬法對再生碳纖維進行上漿,上漿液的含固量為0.3 %,浸漬時間為40 s,浸漬結束后在120 ℃的烘箱內干燥2 h 后得到上漿率為1 %左右的上漿碳纖維(SRCF)。

1.3 掃描電鏡測試

為了對上漿前后碳纖維的表面形態進行觀察,選取上漿前后的碳纖維,將其固定在貼有導電膠的掃描電鏡的樣品臺上,并使用洗耳球將纖維表面可能附著的雜質去除。 之后將樣品臺放入真空條件下進行離子濺射噴金,增加樣品的導電性以便高質量的樣品照片。 將噴金后的樣品臺放入掃描電子顯微鏡內,抽真空后加10 kV 的電壓后進行觀察。

1.4 傅立葉紅外光譜測試

采用Nicolet6700 型傅立葉紅外顯微成像光譜儀的透射模式,光譜范圍在4000 cm-1~400 cm-1,對上漿前后再生碳纖維表面官能團和上漿劑進行測試。 測試前將碳纖維在110 ℃的烘箱內2 小時進行干燥。 制樣時剪取少量的碳纖維到瑪瑙研缽內,并加入KBr 粉末,將碳纖維與KBr 粉末研磨成均勻更細的粉末使其充分混合后放在發熱燈下進一步消除水分,壓制成圓形薄片試樣進行測試。

1.5 X 射線光電子能譜分析

為了進一步定量的分析碳纖維表面官能團,采用XPS 測試上漿前后碳纖維表面的元素和官能團的含量。 測試時將碳纖維盡量均勻覆蓋的樣品臺上。 在真空狀態下,以射線源Al Kα(能量為1486.6 eV)作為激發源對碳纖維表面進行全譜掃描和高分辨譜掃描。 因為 C1s 的結合能在284.7 eV,根據此基準其他元素的結合能進行校正。 將進行過碳峰校正后的XPS 數據導入Avantage 軟件內,對C1s 的測試數據進行擬合處理,擬合的結合能位置偏差控制在±0.1 eV 左右,保持各個峰擬合的半峰寬恒定。 根據擬合峰的結合能的位置確定官能團的種類,之后通過計算各個官能團峰的面積比例來確定官能團所占的比例。

1.6 界面剪切測試

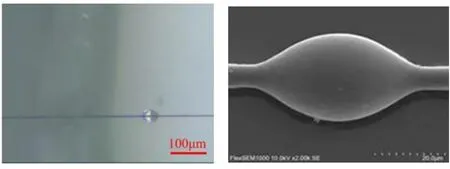

為了評價上漿前后再生碳纖維與聚丙烯樹脂間的界面結合情況,采用微滴脫粘測試來測量界面剪切強度(Interfacial shear strength,IFSS)。 試樣制備的具體操作流程如下:

(1)首先從纖維束中分理出單根的碳纖維,并將碳纖維包裹在10 μm 厚的鋁箔紙中,使露出部分的碳纖維長度不少于20 mm,將包裹后的碳纖維垂直插在樣品臺上,以備后續微滴的附著及測試。

(2)由于聚丙烯在常溫下是固體狀態,為了能夠在碳纖維表面上形成微滴,需要將聚丙烯加熱到熔融溫度以上使其具有一定的流動性以便后續微滴的成型。 本實驗中用的聚丙烯樹脂與CF/PP 纖維氈中的PP 纖維為同一材料。 首先將加熱臺溫度設定為225 ℃,并剪下能夠覆蓋加熱臺表面尺寸的鋁箔紙,并平鋪在加熱臺的表面,使其能夠緊密接觸加熱面。 取幾根聚丙烯纖維放在鋁箔上加熱,在鋁箔的傳熱作用下纖維逐漸熔斷并且在鋁箔的表面團聚成微小的熔體液滴。 用鑷子加持錫紙包裹的碳纖維經過熔融的液體,使其從熔融的樹脂液體上刮取少量的樹脂。 此時碳纖維上的樹脂并未完全形成能夠用于界面剪切測試紡錘形的形狀。將帶有樹脂的碳纖維以豎直的狀態放入180 ℃的烘箱,此時碳纖維上的樹脂會受熱重新熔融成熔體,并且利用自身的表面張力調整微滴的形狀,經過十分鐘后將碳纖維從烘箱中拿出來,使樹脂在室溫下快速冷卻固化,形成微滴。

(3)將帶有微滴的碳纖維從包裹著的鋁箔紙中取出,并將包裹的一端用速干膠水粘在較硬的紙片上,膠水應該盡量的薄,同時也要較好的固定碳纖維以便后續測試的夾頭加持。 界面剪切測試時,將碳纖維用膠水固定的一端夾在移動的夾頭上,使纖維處于夾頭的中間,并將微滴置于刀片的后方,此時使用顯微鏡對微滴進行拍照,并測量微滴的尺寸。

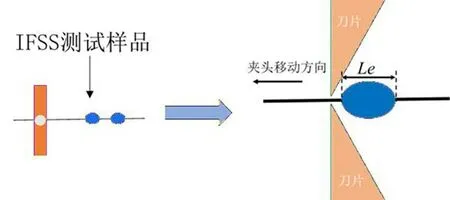

界面剪切測試的示意圖如圖1 所示。 測試時移動夾頭的速度為0.2 mm/min,在夾頭的移動下微滴逐漸靠近并接近上下兩塊刀片,首先對微滴施加2 mN 左右的張力,使纖維伸直并且微滴能剛好接觸到測試的刀片。 之后再0.2 mm/min 的測試速度下,微滴逐漸受到持續向右的作用力,當界面受力達到破壞的最大載荷時,聚丙烯微滴便會與碳纖維發生脫粘,此時可以得到測試過程中,以夾頭移動位移為橫坐標,界面剪切力為縱坐標的曲線。 曲線上的最大載荷值為界面剪切破壞的破壞力。 界面剪切強度的計算如公式(1)所示。 每種類型的樣品測試的有效數值至少為30 個。

圖1 界面剪切測試示意圖

其中:τs為界面剪切強力(MPa);

Fmax為界面剪切測試中的最大載荷(mN);

d 為纖維的直徑(μm);

Le為聚丙烯樹脂微滴嵌入在纖維上的長度(μm),如圖1 所示。

2 結果與討論

2.1 掃描電鏡分析

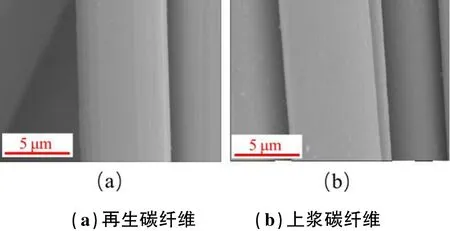

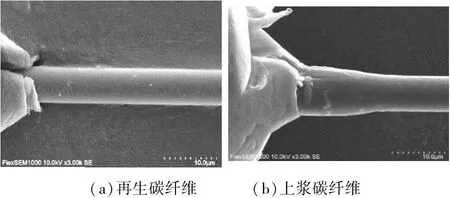

上漿前后的碳纖維的表面SEM 觀察如圖2 所示。 從圖2(a)可以看出,在500 ℃高溫下回收的碳纖維表面有許多沿著纖維長度方向的平行排列的溝壑,這顯示了其原始的碳纖維是經由濕法紡絲工藝制備的,其表面的溝壑是由于聚丙烯腈前驅體在生產工藝中產生的。 經過上漿處理后,從圖2(b)可以看出,碳纖維表面的溝壑被上漿劑填補,在碳纖維的表面上在碳纖維的表面形成了漿膜,且漿膜比較均勻的包覆,有利于后續與樹脂基體的接觸反應形成的界面層。

圖2 上漿前后碳纖維表面SEM 圖片

2.2 傅立葉紅外光譜分析

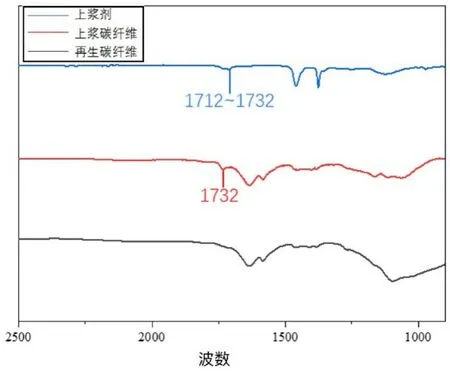

通過對上漿前后碳纖維的紅外光譜測試來分析碳纖維表面的化學性質。 上漿劑、再生碳纖維和上漿后的碳纖維的紅外光譜如圖3 所示。 1712 cm-1~1732 cm-1處為上漿劑中C =O 特征峰。 與未上漿的再生碳纖維相比,上漿后的碳纖維表面還新增了活性基團如1732 cm-1處由C =O 的伸縮振動引起的特征峰。 說明此時上漿劑中的主成膜劑MAPP 已經成功接枝到了碳纖維的表面。

圖3 紅外光譜分析

2.3 X 射線光電子能譜分析

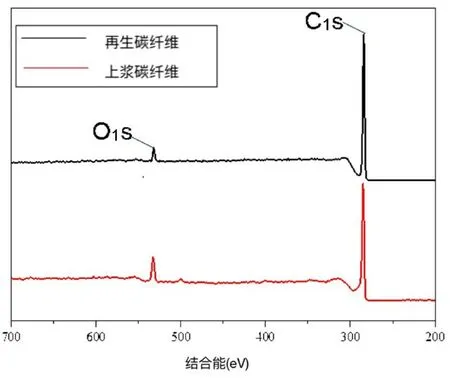

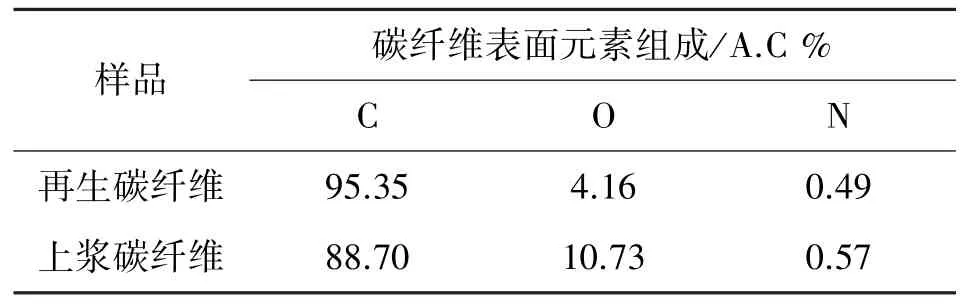

使用XPS 測試對碳纖維表面的C、N、O 元素進行了全譜統計,三個元素的特征峰如圖4 所示,對各元素所在的特征峰的面積進行計算后得到的元素比例統計在了表4-1 中。 在XPS 掃描全譜中,C1s 處于284.8 eV,O1s 處于532.1 eV,N1s 處于400 eV。 但是由于N 元素含量較低,所以在圖中并沒有明顯的峰。 從統計結果來看未上漿的碳纖維表面的C 元素為95.35 %左右,O 元素為4.16 %。經過處理后碳纖維表面的O/C 的比例從4.36 增加到了12.10。

圖4 XPS 掃描譜圖

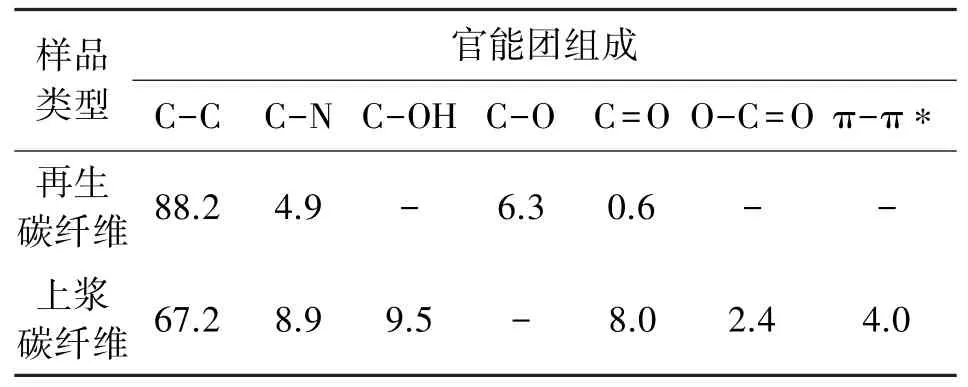

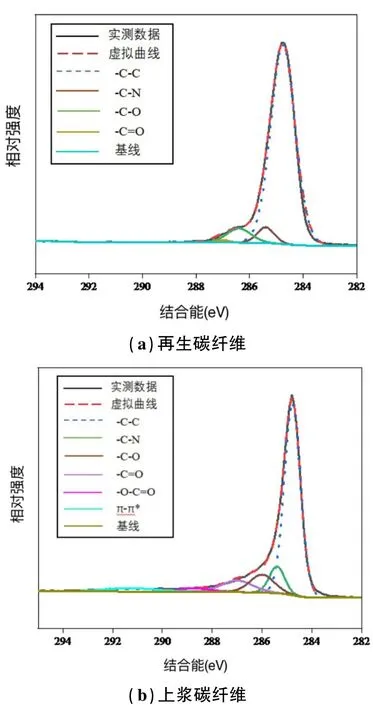

對圖4 中再生碳纖維及上漿后碳纖維的C1s放大后進行分峰擬合,對含C 官能團的種類及比例進一步進行分析。 上漿前后碳纖維的C1s 的分峰擬合如圖5 所示。 官能團的種類和所占的比例的統計結果如表2 所示。 從擬合結果來看,再生碳纖維主要有三個分峰,分別是C-C(284.8 eV)、C-N(285.4 eV)、C-O(286.4 eV)。 經過上漿處理后一些活性含氧官能團的類型和比例有了明顯的變化,比如C =O(287.0 eV)、O-C =O(288.7 eV)的比例有明顯的增加。

表1 碳纖維表面元素組成及比例

表2 上漿前后碳纖維表面官能團組成及比例

圖5 碳纖維的C1s 分峰擬合

2.4 碳纖維/聚丙烯界面剪切強度

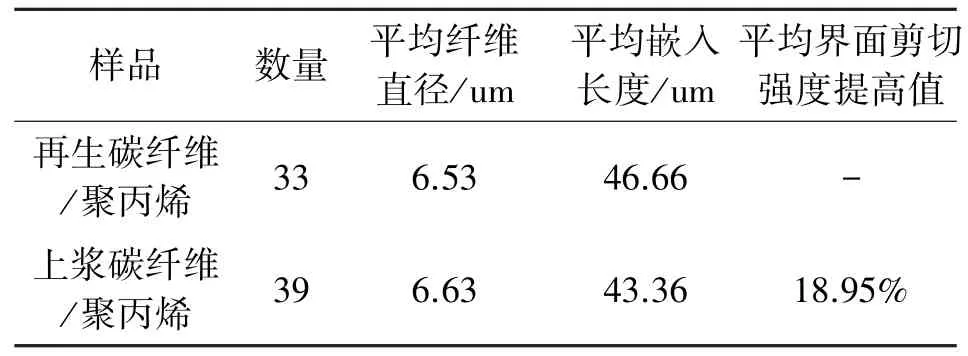

將再生碳纖維與聚丙烯樹脂微滴的樣品記為RCF/PP,上漿后碳纖維與聚丙烯樹脂微滴的樣品記為SRCF/PP。 通過微滴脫粘實驗測試的RCF/PP 和SRCF/PP 的界面剪切強度,如圖6 所示,其結果如表3 所示。

表3 碳纖維/聚丙烯樹脂微滴脫粘測試結果

圖6 微滴脫粘測試圖

圖7 界面剪切測試后的碳纖維/聚丙烯微滴

上漿后碳纖維與PP 之間的界面剪切強度提高了約18.95 %。 且離散系數下降,測試結果更加穩定,表明上漿后碳纖維表面性能更加均勻。 從剪切過后的碳纖維/PP 形貌來看,上漿后PP 樹脂與碳纖維之間存在更多樹脂殘留,而未上漿的PP 樹脂與碳纖維之間較為光滑,表明PP 樹脂與上漿后的碳纖維結合更加緊密。

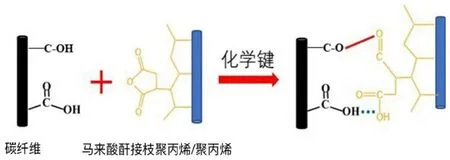

2.5 上漿劑作用機理分析

本文使用的水性上漿劑是一種以馬來酸酐接枝聚丙烯為主成膜劑的上漿劑,當上漿劑涂覆到碳纖維表面時,形成一層均勻的漿膜,填補碳纖維因回收處理而產生的溝壑;碳纖維表面的羥基、羧基會和上漿劑中的MAPP 發生化學反應,如圖8 所示,酸酐開環接枝到碳纖維表面。 上漿劑與聚丙烯樹脂由于成分相似相容,從而作為過渡層,在碳纖維和聚丙烯之間起到良好的界面傳遞作用,從而提高CF/PP 復合材料的力學性能。

圖8 上漿劑作用機理圖

3 結論

(1)本文使用水性上漿劑對再生碳纖維進行上漿處理,通過調節上漿液濃度和浸漬時間可以控制上漿率在1 %左右。

(2)經過上漿處理的再生碳纖維表面的溝壑被填補,形成均勻的上漿膜。 FTIR 和XPS 測試結果顯示上漿后其O/C 的比值從4.36 提升到了12.10,通過對C1s 進行擬合后發現上漿后碳纖維表面含氧官能團如C =O、O-C =O 的比例有所增加,表明上漿劑中的MAPP 成功接枝到碳纖維表面。

(3)通過微滴脫粘試驗成功評價碳纖維/聚丙烯復合材料的界面性能,上漿后碳纖維與聚丙烯復合材料的界面剪切強度相比于未上漿提高了約18.95 %,表明上漿提高了碳纖維與PP 樹脂的界面結合。