精密磨床電主軸靜壓滑動軸承的設計和優化研究*

韓少燕 曹 陽 賈 謙 韓海燕 李 曉

(①西安交通大學城市學院機械工程系,陜西 西安 710018;機器人與智能制造陜西省高校工程研究中心,陜西 西安 710018;西安理工大學機械與精密儀器學院,陜西 西安 710048;④西安景輝信息科技有限公司,陜西 西安 710049)

高速精密磨床是常用的一種高端加工設備,隨著我國航空航天等事業的迅猛發展,大口徑光學玻璃元件及金屬薄壁件等關鍵零部件的加工要求越來越高,對磨床有了更高的要求[1]。電主軸是高速精密磨床的核心功能部件,精密磨床主軸系統的回轉精度在微米甚至納米量級[2]。軸承作為電主軸的支承元件,其性能直接決定磨床的加工精度[3-4]。

賈謙提出了基于多源耦合知識的滑動軸承公理化設計方法,并且驗證了該方法可以用于電主軸靜壓軸承的設計[5-6]。王建磊研究了靜壓軸承結構參數在軸承全生命周期內的變化,提出了電主軸靜壓軸承的強健化設計方法,開發了一套靜壓軸承設計軟件,并且分析了靜壓軸承的靜態和動態性能指標[7-9]。李軍杰設計了電主軸動靜壓軸承,并通過試驗測試了不同轉速下主軸剛度及主軸前端振動情況[10]。賈謙分析了靜壓軸承主要參數的制造誤差對軸承性能的影響,研究結果表明制造誤差對軸承剛度的影響隨著載荷的增加而增大[11]。Sharma S C 通過運用有限元方法計算了靜壓推力軸承油腔形狀不同下的性能,表明選擇適當的油腔形狀和合適的油腔參數,可以有效地提升推力軸承的性能[12]。延育東研究了靜壓軸承的溫度和熱變形,得到了軸承在不同轉速下的溫度分布和各位置變形[13]。崔海龍通過建立小孔節流靜壓軸承雙向流固耦合數值模擬模型獲取了設計參數影響承載能力和剛度的規律[14]。李一飛以剛度為最優設計目標,分別對錐形腔和球形腔小孔節流空氣靜壓軸承進行了優化設計[15-16]。

本文從靜壓軸承的設計與優化角度出發,進行軸承結構設計、驗證與優化,以進一步提高精密靜壓電主軸的加工精度。

1 電主軸靜壓滑動軸承的設計

1.1 電主軸軸承的設計要求

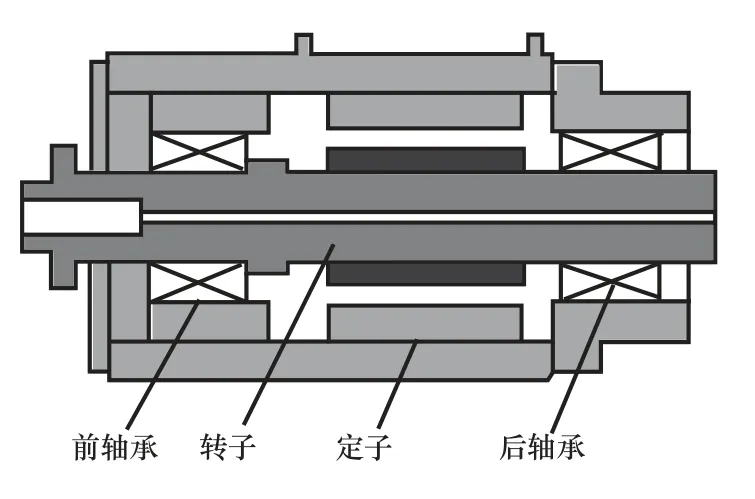

本文在了解了高速精密磨床的主軸系統性能要求的基礎上,對主軸的軸承結構進行了設計。磨床機電主軸采用的是典型的臥式結構,如圖1 所示。

圖1 靜壓主軸結構圖

本文研究的高速高精密電主軸參數指標見表1,從表中可以看出磨床對電主軸的主要需求為轉速0~15 000 r/min,由于臥式加工中心主要承受徑向載荷,一般來說要求徑向支撐剛度J大于8.0×107N/m。

1.2 靜壓滑動軸承的結構設計

液體靜壓軸承作為機床主軸的核心部件之一,由承載腔、節流器、軸瓦、供油系統和冷卻系統組成。液體靜壓軸承使用特定的供油設備,供油設備把壓力油從油箱中泵出,經過節流器流到軸承的各油腔中,從而形成具有較大壓力的潤滑油膜,利用潤滑油流經節流器時產生的壓力降,形成對主軸轉軸的承載力,將轉軸保持在軸瓦中心,然后油經封油面,再回到油箱。其軸瓦內表面有對稱均布的幾個油腔,各油腔之間布置有軸向回油槽。

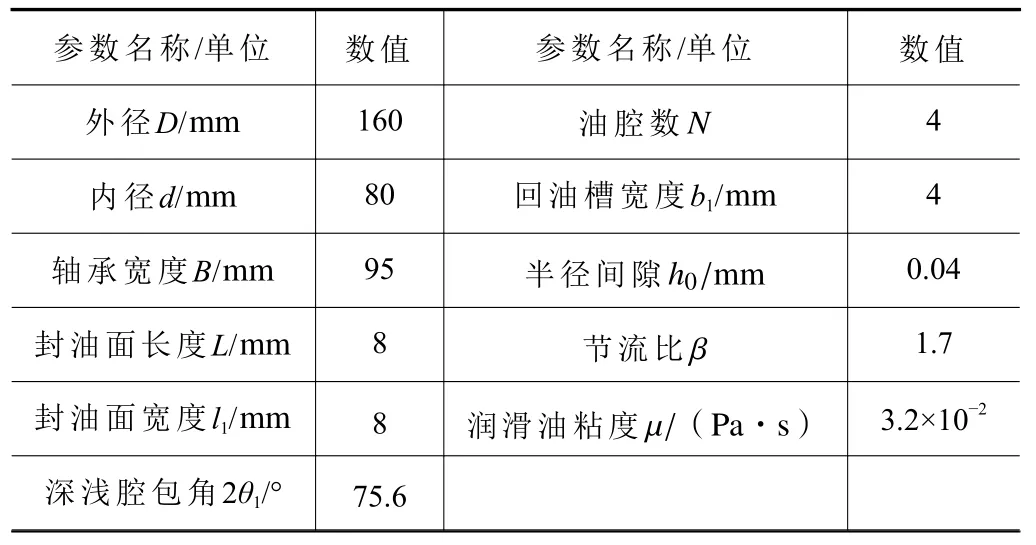

節流器是靜壓軸承中非常重要的一個功能部件,它能夠通過調節控制油腔供油壓力,從而獲得比較高的回轉精度和油膜剛度。靜壓軸承經常使用的節流器主要包括可變節流器和固定節流器兩類。高速精密磨床的精密特性對節流器的振動性能要求比較高,而可變節流器響應遲鈍、故障率高,不能頻繁拆裝主軸,所以不適用于本文所設計的靜壓軸承。而小孔節流器結構簡單,反饋快,能實現大剛度,性能穩定,故本文選用小孔節流器來進行設計,圖2 為小孔節流器的結構示意圖。本文根據主軸的性能參數對軸承的結構參數進行了選取,見表2。

表2 靜壓軸承的設計參數

圖2 四油腔靜壓軸承的結構

2 靜壓滑動軸承的性能分析

2.1 軸承性能的分析模型

對于高精密磨床電主軸,要保證其加工精度,最重要的考核指標是軸承的支撐剛度,軸承的剛度足夠大,在額定工作載荷下才能保證有效的加工精度。由于軸承的封油邊上有壓力分布,所以一個油腔的有效承載面積為

式中:θ1為油腔周向半角;θ2為封油面外側半角;D為軸承內徑;B為軸承寬度。

供油壓力與油箱尺寸以及節流比有關

式中:J為油膜剛度;λ0為根據軸承結構確定的液阻比;ξ為油膜厚度的修正系數;可用式(6)進行計算。

軸承的承載力F以及油膜剛度J的計算方式為

式中:β是節流比;ε為轉子偏心率。此時,軸心在外載荷作用W下在以ζ為半徑的圓內跳動。跳動量ζ可表示為

2.2 不同設計參數對軸承性能的影響

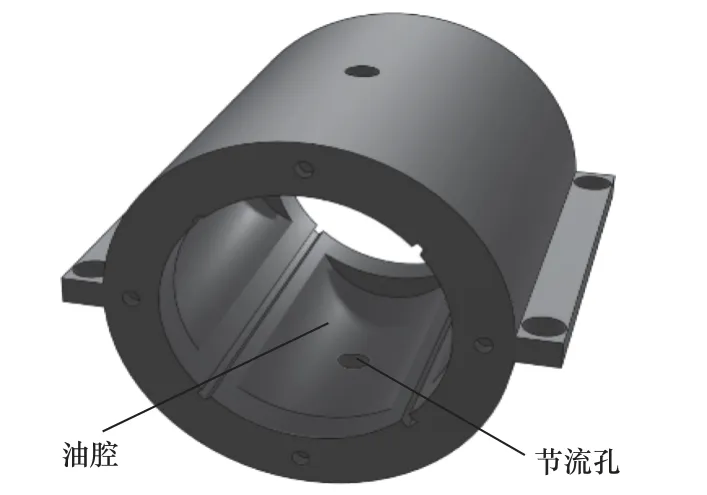

根據表2 所設計的軸承參數計算可得靜壓軸承的剛度為11.1×107N/m,大于電主軸的使用需求8×107N/m,滿足軸承的設計要求。為了更進一步地對軸承結構進行優化設計從而獲得最佳的軸承剛度,本文對軸承的節流比β、半徑間隙h0、回油槽寬度b1和封油面寬度l1進行了尺寸優化。圖3 所示為以上4 個參數對靜壓軸承油膜剛度以及徑向跳動量的影響規律。

圖3 靜壓軸承剛度與徑向跳動量隨不同參數變化的結果

從圖3a 中可以看出,隨著節流比的增大油膜剛度是逐漸增大的趨勢,但是當節流比增大到一定程度后油膜剛度不再明顯增加,甚至有下降趨勢,因此,節流比的取值在1.6 左右可以獲得較大的支承剛度。圖3b 所示為剛度隨半徑間隙變化的規律,可以看出半徑間隙值越大油膜支撐剛度越小。圖3c和圖3d 分別為回油槽寬度和封油面寬度變化對油膜支撐剛度的影響,可以看到隨著回油槽寬度及封油面寬度的增加,油膜的支承剛度也幾乎程線性比例增大,因此要獲得較大的支撐剛度,可以盡可能地增大回油槽及封油面的寬度。由于在一定載荷作用下,徑向跳動量與油膜剛度是成反比的,因此從圖3 中可以看出,以上4 種因素的變化所引起的剛度與跳動量的變化都是負相關的關系。在某些設計尺寸中,雖然剛度滿足要求,但是徑向跳動量不滿足設計要求,所以需要綜合考慮兩個因素,對軸承進行進一步的優化設計。

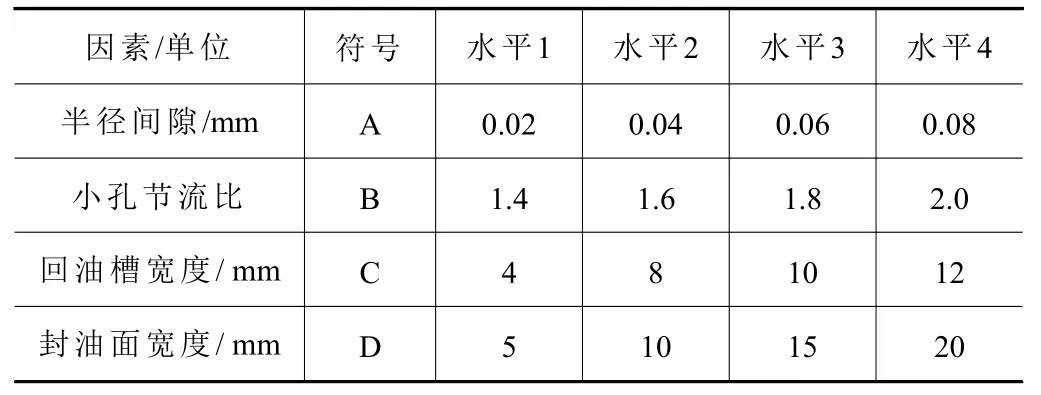

3 靜壓滑動軸承設計參數的優化

根據2.2 節中的分析結果可知,小孔節流比β、半徑間隙h0、回油槽寬度和封油面寬度對靜壓滑動軸承性能的影響較大,因此選擇小孔節流比β、半徑間隙h0、回油槽寬度和封油面寬度作為正交試驗的影響因子。在確定各因子等級時,結合經驗和參考資料,進行全面地分析。在所確定的工作條件下,根據電主軸的靜壓軸承和各單個因子的特性和經驗值的變化,選擇了一個水平區間:半徑間隙為0.02~0.08 mm、小孔節流比為1.5~3.0、封油面寬度為5~20 mm、回油槽寬度為4~12 mm。綜上所述,本次設計為4 因素4 水平的正交試驗,試驗因素的各個水平取值見表3。

表3 結構參數正交試驗水平因素表

單因素試驗往往具有較大的局限性,應綜合分析各參數對精密數控機床電主軸靜壓軸承性能的原因,該工藝要求進行了許多的實驗和分析。由于多個結構參數的綜合作用,所以在多個因素的作用下,應用正交實驗的方式對其進行多個指標的聯合作用,并對其進行了多個方面的研究。采用正交試驗設計方法,可以通過設計正交式表格,求出各種實驗數據,并對其進行分析,得到最優解。

通過表3 得出4 組數據,將4 組數據隨機排序,得到16 組數據,通過計算,得出相對應的表4 的正交試驗表格。

在表4 的指標計算中,油膜支撐剛度越大、徑向跳動量越小證明其性能越好。對油膜支撐剛度和徑向跳動量進行極差分析。用極差法求出了各因子m級與Kjm、Kjm的平均kjm以及因子j的最大差異Rj。在Kjm的范圍內,可以判定j因子的最佳程度,以及各個因子的水平結合,也就是最好的結合。kjm則是在其他情況下,m的不同因子對測試指數的作用。Rj是在因子j的橫向變化情況下,樣品指數變化的程度,Rj值愈大,則表示這一因子對測試指數的作用愈大,也就愈有意義,計算公式如下:

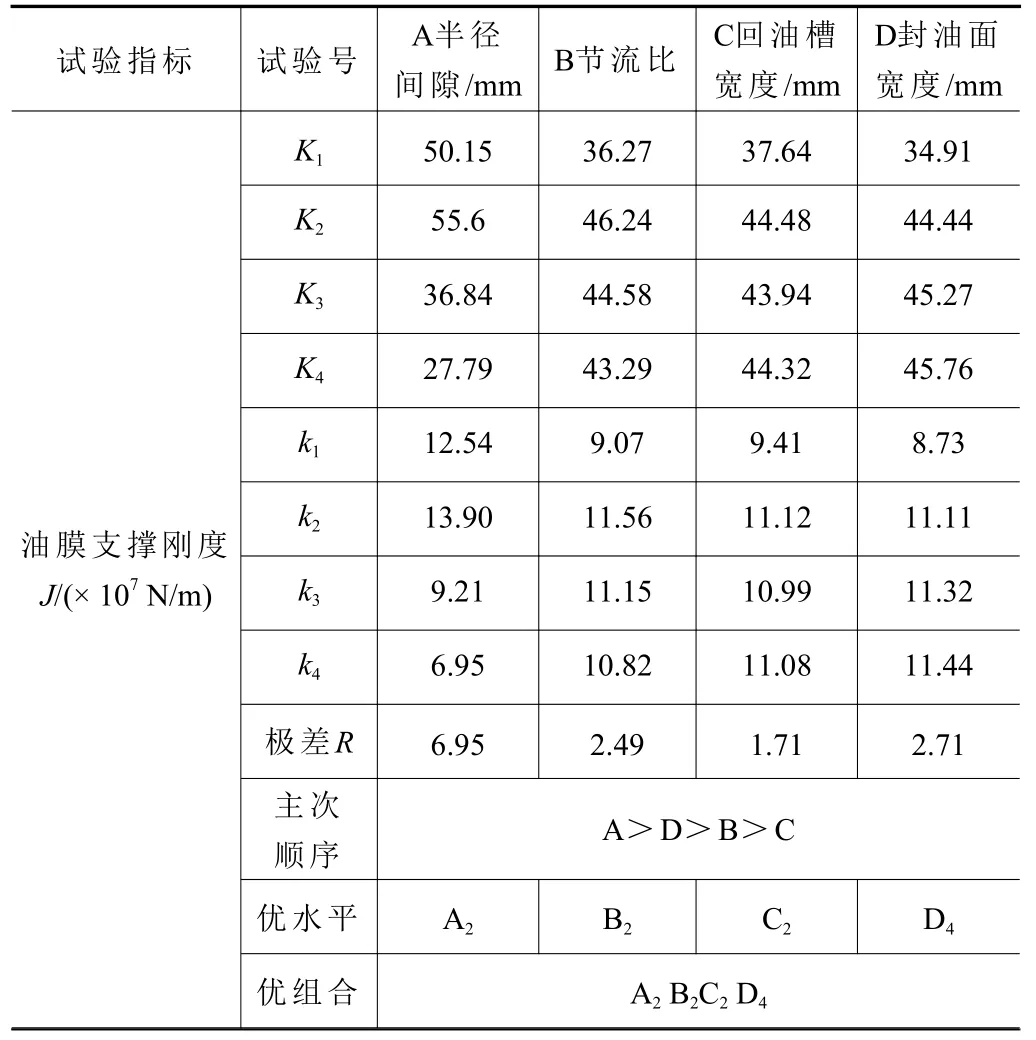

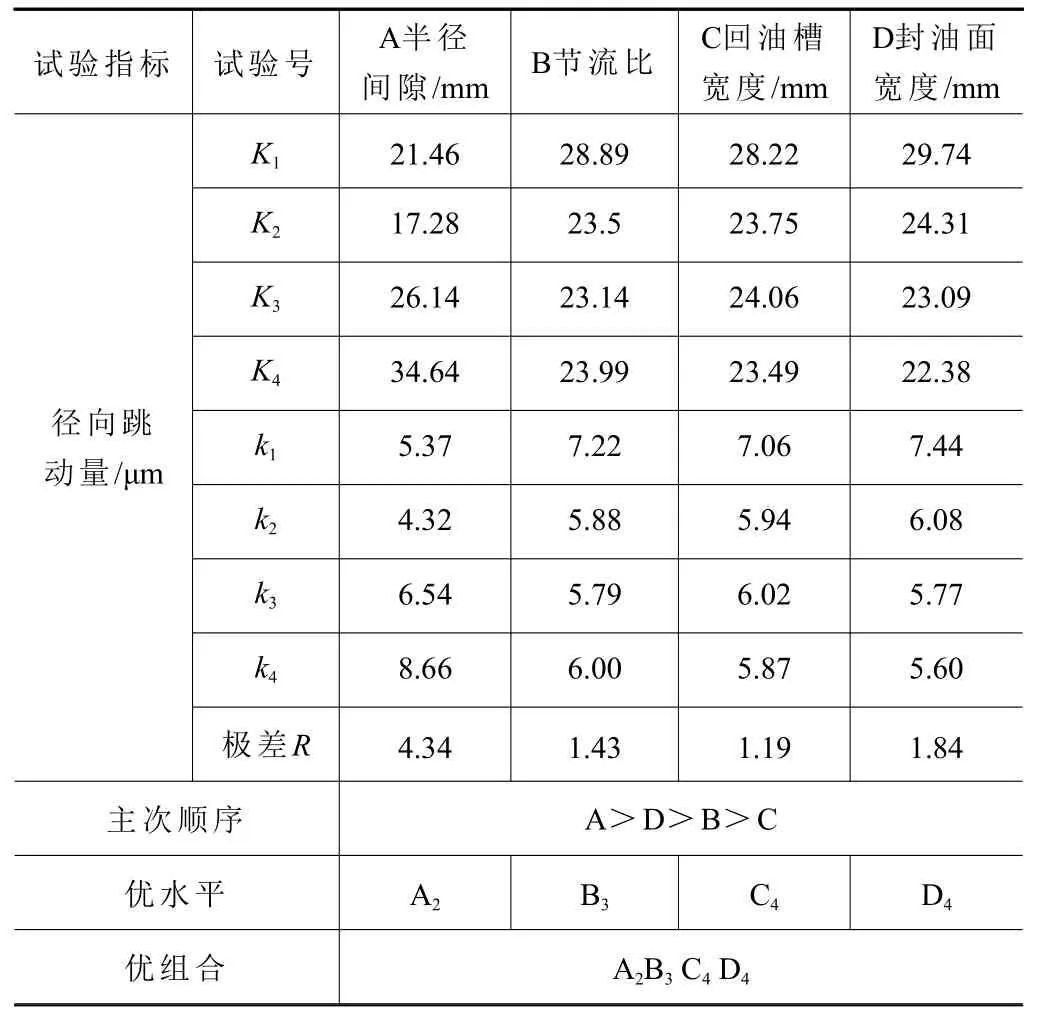

對油膜支撐剛度和徑向跳動量分別進行極差分析的計算結果見表5、表6。通過表5 和表6 分別可以得到針對油膜支撐剛度及徑向跳動量的主次順序、優水平與優組合。

表5 油膜支撐剛度極差分析

表6 徑向跳動量極差分析

通過極差分析計算得到各因素的主次順序。油膜支撐剛度的極差分析中可以看出:因素的主次順序是 A(半徑間隙)>D(封油面寬度)>B(小孔節流比)>C(回油槽寬度),與之相對應的最優組合為A2B2C2D4,即在其他條件相同時,半徑間隙為0.04 mm,小孔節流比為1.6,回油槽寬度為8 mm,封油面寬度為20 mm 時油膜支撐剛度最大。

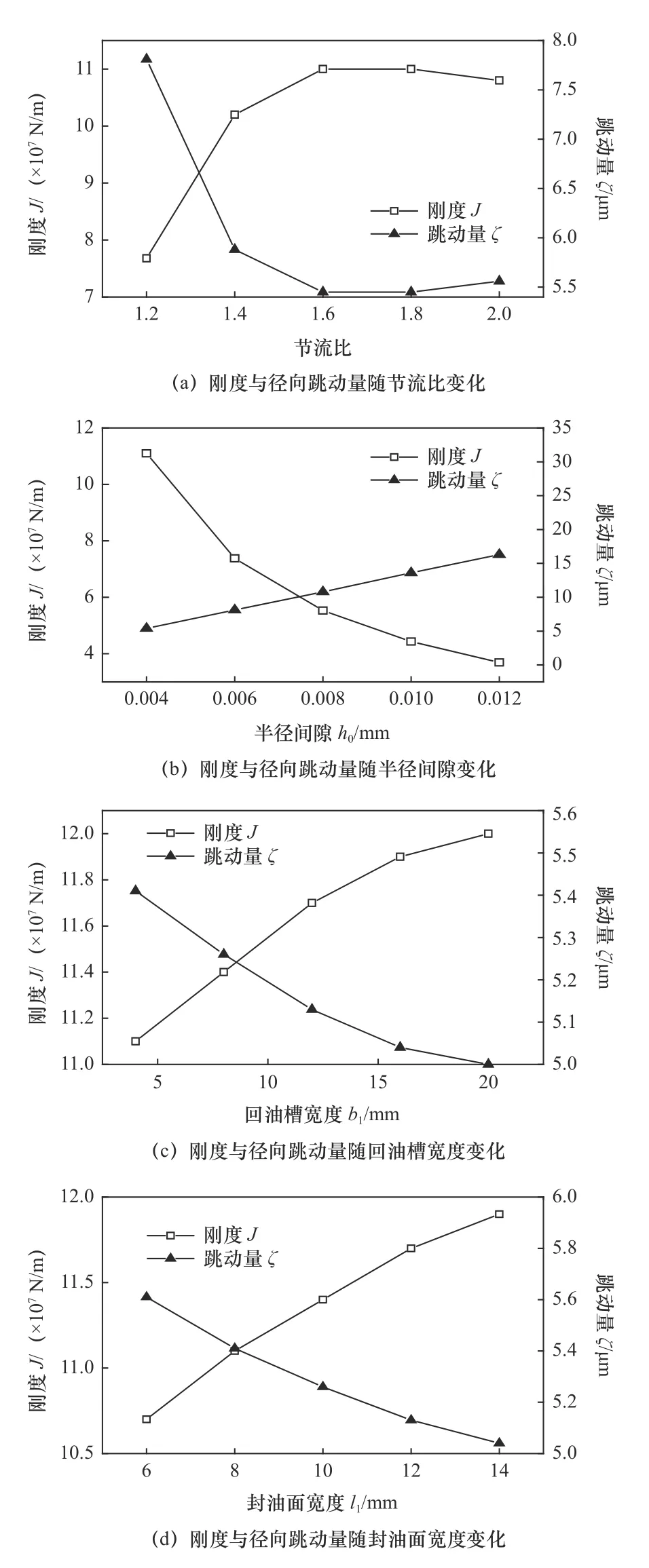

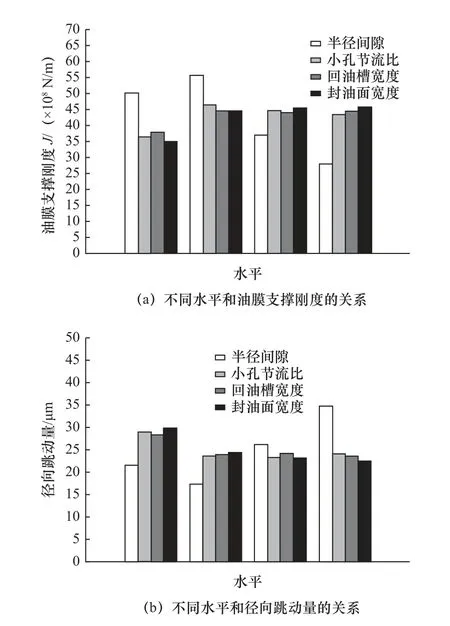

在徑向跳動量的極差分析中可以看出:因素的主次順序是A(半徑間隙)>D(封油面寬度)>B(節流比)>C(回油槽寬度),與之相對應的最優組合為A2B3C4D4,即在其他條件相同時,半徑間隙為0.04 mm,小孔節流比為1.8,回油槽寬度為12 mm,封油面寬度為20 mm 時,徑向跳動量最小。圖4 為不同水平因素與性能的關系圖。

圖4 不同水平和靜壓軸承性能關系圖

從油膜支撐剛度和徑向跳動量為目標函數的結果可以看出,針對不同的設計需要,可以選用相應的優化指標。在此基礎上,分別對不同的兩個參量下的油膜承載剛度和徑向跳動量進行計算,得出兩種參數的油膜承載剛度差別不是很大,優化后的參數為半徑間隙0.04 mm,小孔節流比1.6,回油槽寬度8 mm,封油面寬度20 mm,其油膜支撐剛度15.1×107N/m,徑向跳動量4 μm,油膜支撐剛度大于另一組參數下的值,因此本文選取油膜支撐剛度目標函數下的優化參數為最優解。

4 結語

(1)根據精密磨床的技術要求設計了磨床主軸的支撐軸承,采用的是四油腔的小孔節流靜壓滑動軸承,對軸承的結構參數進行了初步設計。

(2)建立了小孔節流靜壓滑動軸承的剛度計算模型,并分析了節流比、半徑間隙、回油槽寬度和封油面寬度對靜壓軸承支撐剛度的影響。

(3)采用正交實驗的方法對軸承的節流比、半徑間隙、回油槽寬度和封油面寬度進行優化設計,而獲得最優的參數為半徑間隙0.04 mm,小孔節流比1.6,回油槽寬度8 mm,封油面寬度20 mm。