工藝參數對SLM 成形NiTi 合金致密度與裂紋缺陷的影響

徐 晨 李志永 張 威 鄭 府 柴明霞

(山東理工大學機械工程學院,山東 淄博 255000)

NiTi 合金因其優異的形狀記憶效應和超彈性、良好的耐腐蝕性[1]、生物相容性等被廣泛應用于生物醫療、汽車制造等領域。鑄造、鍛造、激光切割和軋制等傳統加工方式難以加工層狀[2]、多孔[3]等復雜結構的NiTi 合金工件,且易產生毛刺、加工硬化等問題。激光選區熔化(selective laser melting,SLM)技術基于激光束熔化金屬粉末實現逐層制造,可制造出結構復雜且具備較優冶金結合性能的工件[4],為制備復雜形狀的鎳鈦合金提供了新途徑。

目前,國內外學者對SLM 技術成形NiTi 合金進行了大量研究。詹建斌等[5]研究表明,打印高致密度的激光能量密度不是恒定的,最優激光能量密度區間為45~70 J/mm3。Yang Y Q 等[6]研究表明采用過低掃描速度或過大功率不利于試樣成形,熔池凝固后表面會有波紋狀褶皺;采用過高掃描速度或過小功率,則由于熔池內金屬熔體的表面張力產生球化現象。Walker J M 等[7]研究表明同時提高掃描速度和激光功率,保證適當的熔化深度,可得到較優致密度試樣。Bormann T 等[8]的研究結果表明當激光功率從56 W 增加到100 W 時,NiTi 試樣的孔隙率相應增加,最佳SLM 加工能量密度為70 J/mm3。Fu J 等[9]分析了掃描速度和掃描間距對裂紋等缺陷的影響規律,發現裂紋主要出現在高孔隙率和熔化不足的試樣中,這些區域的高應力集中導致裂紋產生。Gu D 等[10]研究表明在低掃描速度和高線能量密度工藝條件下會產生微裂紋,這是由于拉伸應力在凝固溫度范圍內會使晶界處的液膜中斷。綜上,SLM 工藝在體能量密度過低或過高會導致熔池間或層間結合差,使NiTi 試樣產生裂紋或孔隙等缺陷,但關于孔隙與裂紋的形貌、分布和形成機理尚未完全明確,工藝參數對致密度的影響規律也未形成統一定論。

本文以NiTi 合金為研究對象,采用全因素試驗探究激光功率和掃描速度對試樣致密度及裂紋缺陷的影響規律,進而闡明激光功率與掃描速度對SLM 成形NiTi 合金致密度和裂紋缺陷的影響機制;進一步探究相同能量密度下不同激光功率和掃描速度對試樣致密度及裂紋的影響及規律。

1 試驗材料及方法

1.1 試驗材料設備

以深圳微納增材技術有限公司生產的氣霧化NiTi 粉末為試驗原料,圖1 所示為其微觀形貌,NiTi 粉末球形度高,顆粒直徑尺寸為15~53 μm,粒徑分布均勻。NiTi 粉末化學成分見表1。打印前,將NiTi 粉末放入真空烘干箱中以60 ℃烘干 8 h,烘干粉末水分降低含氧量,提高粉末流動性,保證打印質量。試驗基板選用NiTi 合金板。

表1 NiTi 合金粉末顆粒化學成分質量分數(%)

圖1 NiTi 合金粉末微觀形貌

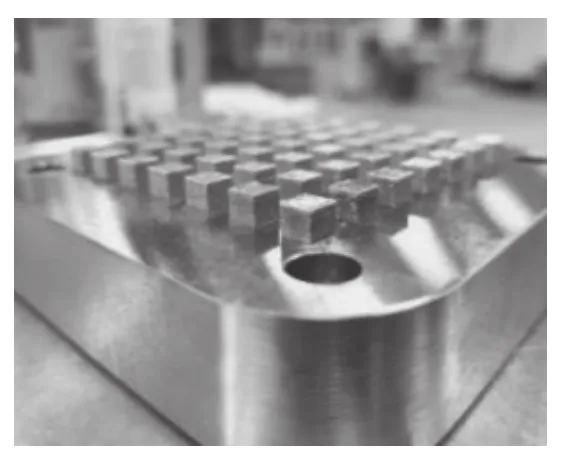

打印設備德國SLM125 工業級激光選區熔化打印機,設備激光器為雙模光纖激光器,最大功率可達400 W。采用動態激光振鏡掃描系統,掃描速度最高可達10 m/s,光斑直徑為70 μm,掃描層厚為20~75 μm。成型艙為密封環境,工作時用氬氣(99.999%高純氬)作為保護氣體,控制工作艙內氧質量分數低于0.1%。圖2 所示為成型艙內工作狀態。圖3 所示為6 mm×6 mm×6 mm 打印試樣。

圖2 SLM 打印工作狀態圖

圖3 SLM 打印試樣

1.2 試驗方法

試驗掃描策略為條帶式67°旋轉掃描,每相鄰兩層掃描方向旋轉67°,圖4 為掃描策略示意圖。目前該掃描策略已成熟商用,可有效降低試樣粗糙度,減少內部殘余應力,提升致密度,提高成形質量[11-12]。本文以激光功率、掃描速度為變量,進行兩因素五水平全因素試驗,加工參數水平見表2。根據前期基礎實驗結論,本試驗掃描間距統一設為90 μm,層厚設為30 μm。

表2 兩因素五水平全因素試驗參數

圖4 掃描策略示意圖

激光能量密度是成形過程中形成氣孔及裂紋等缺陷的重要影響因素。本文針對試件內部孔隙率和裂紋進行研究,采用體能量密度,即:

式中:E為激光體能量密度;P為激光功率;v為掃描速度;d為掃描間距;h為鋪粉厚度。

1.3 表征方法

采用金相測算法測量致密度量化值并觀察孔隙與裂紋形貌。依次使用320#、600#、1000#、1500#和2000#金相砂紙對試件側面進行打磨,然后使用金剛石拋光膏拋光,在金相顯微鏡觀察側面孔隙與裂紋,并用ImageJ 軟件量化孔隙率,如圖5 所示。每個面隨機觀測取10 個區域,取平均值作為其致密度數值。微觀形貌采用Apreo 場發射環境掃描電鏡檢測。

圖5 ImageJ 量化致密度圖

2 試驗結果與分析

2.1 激光能量密度對試樣致密度影響

圖6 所示為不同工藝參數下試樣金相,取各試樣側面中心作為表征位置,可見成形試樣致密度根據能量密度大小呈階梯區域分級。圖6 左下角通過點劃線分隔區域為Ⅰ區,該區域為試樣能量密度低于70 J/mm3時金相,成形件致密度均低于99.5%,出現大量未熔顆粒與月牙狀未熔合分層,并在黑色雙箭頭實線區域內出現大量宏觀可見的裂紋。這是由于激光能量密度過低,單位體積內粉末所接收能量不足以將所有粉末全部熔化,導致熔池不連續,層間粘接差,從而呈現月牙狀分層和未熔顆粒,使得致密度較低。

圖6 不同工藝參數下試樣金相圖及缺陷

圖6 中點劃線和虛線相夾區域為Ⅱ區,該區為能量密度處于70 J/mm3至112 J/mm3之間的試樣金相,成形件的致密度呈較高水平,均大于99.5%,但由于SLM 加工冷卻速率高,在加工中捕獲的氣體向表面溢出時會受到一定程度阻礙,形成氣孔。

圖6 右上角由虛線分隔開的區域為Ⅲ區,該區域為試樣能量密度大于112 J/mm3時金相,成形件致密度均低于99.5%,出現大量匙孔與微裂紋缺陷。這是由于在激光能量密度較大時,預備成形的粉末在單位體積內接收了較高能量,致使此區域熔池窄而深;另外Ni 元素相較于其他元素熔點較低,輸入較大激光能量密度時極易氣化,快速凝固的金屬液體使Ni 元素蒸發以及成形腔內保護氣體氬氣無法及時逸出,進而形成匙孔,導致該區域致密度較低。

圖7 所示為試樣致密度隨能量密度變化圖,隨著能量密度的增加,致密度先增后降,當能量密度處在75~95 J/mm3時,致密度維持在99.7%以上,波動微小,與上文契合。

圖7 試樣致密度隨能量密度變化圖

2.2 激光能量密度對試樣裂紋缺陷影響

根據圖6 不同工藝參數下試樣形貌,可見各分區裂紋形貌均不同。在Ⅰ區,試樣裂紋為肉眼可見裂紋,定義為宏觀裂紋,在Ⅲ區試樣中通過顯微鏡設備才可觀察到的裂紋,定義為微觀裂紋。圖8 為Ⅰ 區中激光功率90 W、掃描速度700 mm/s 試樣側面中心位置的典型裂紋特征圖。如圖8a 所示,Ⅰ區裂紋呈現河流撕裂狀。隨激光能量密度減小,裂紋尺寸逐漸增大。這類宏觀裂紋根據形貌和工藝參數判斷為冷裂紋[13],一般為凝固后形成的,圖8b可見裂紋內存在未熔粉末顆粒,由于此區域能量密度小,金屬粉末無法充分熔化,成形后試樣內部的孔隙及分層等缺陷不可避免,從而導致試樣內部存在較大的殘余應力,當殘余應力超過內部材料的拉伸極限后,便會產生撕裂狀裂紋。

圖8 Ⅰ區冷裂紋形貌特征圖

圖9 為Ⅲ 區中激光功率210 W、掃描速度500 mm/s 試樣側面中心位置的典型裂紋特征圖。圖9a為Ⅲ區裂紋的微觀形貌,裂紋呈現樹枝狀斷裂。如圖9b 所示,裂紋周圍常伴有孔隙與匙孔。隨著激光能量密度增大,裂紋數量增多,分布更為密集。根據形貌及工藝分析,這類裂紋屬于凝固裂紋[14],在熔池冷卻過程中形成,金屬液體在凝固時會發生凝固收縮,而前一層沉積層的收縮遠小于當前固化層的收縮,使固化層收縮受限,在當前凝固層產生拉應力,若該拉應力超過了合金強度,便會產生裂紋。當能量密度較大時,由于SLM 快冷快熱的特點,層間的溫度梯度較大,從而導致層間的凝固收縮差距增大,產生凝固裂紋的概率也會增大。

圖9 Ⅲ區凝固裂紋形貌特征圖

2.3 激光功率對致密度影響

圖10 所示為不同掃描速度下致密度隨激光功率的變化圖。以圖10c 為例,當激光功率為90 W時,致密度最低為97.731%,此時激光功率所提供的能量不足以將單位面積內粉末充分熔化至熔融態,導致產生未熔顆粒及月牙狀分層,甚至出現宏觀裂紋,故致密度極低。當激光功率由90 W 升至150 W 時,此時的能量足以將粉末充分熔化,熔池潤濕性及流動性得到提升,因此孔隙與裂紋數量越來越少,試樣致密度達到最高99.894%。激光功率增至210 W 的過程中,單位面積內吸收的能量逐漸超出熔池保持穩定區間范圍,匙孔及微裂紋增多,試件致密度下降至97.408%。圖10a、圖10b、圖10d和圖10e 在其他掃描速度下也基本遵循整體致密度隨激光功率的提升先升后降規律,但由于起始能量密度所處區間各有差異,使得變化趨勢只是整體趨勢的一部分。

圖10 不同掃描速度下試樣致密度隨激光功率變化圖

2.4 掃描速度對致密度影響

圖11 所示為不同掃描速度下致密度隨激光功率的變化圖。以圖11c 為例,當掃描速度為400 mm/s 時,激光在單位面積停留時間過長,超出粉末能夠充分熔化的能量輸入,從而出現匙孔及微裂紋,導致試樣致密度較低僅為98.616%。增加掃描速度至700 mm/s,激光在粉末上停留時間減少,對粉末輸入的能量能夠將熔池控制在穩定的形貌,且流動性潤濕性逐漸達到最優狀態,此時孔隙與裂紋逐漸減少至消失,致密度得到明顯升高至99.986%。進一步增加掃描速度至800 mm/s 過程中,激光在粉末上停留時間降低,其提供的能量不足以將粉末充分熔化,因此孔隙逐漸增多甚至出現宏觀裂紋,各類缺陷尺寸遞增。因此,此時致密度大幅下降至98.381%。同理,圖11a、圖11b、圖11d 和圖11e在其他激光功率下也基本遵循整體致密度隨掃描速度的增大先升后降規律,但由于起始能量密度所處區間各有差異,使得變化趨勢只是整體趨勢的一部分。

圖11 不同激光功率下試樣致密度隨掃描速度變化圖

2.5 相同能量密度下激光功率、掃描速度對試樣的致密度及缺陷分析

為進一步探究相同能量密度下激光功率、掃描速度對試樣致密度和缺陷的影響規律,添加補充試驗。固定掃描間距為90 μm,層厚為30 μm,將激光功率與掃描速度比值固定為0.3,按比例放縮激光功率與掃描速度,獲得7 組能量密度均為111.11 J/mm3的試樣。圖12 所示為激光功率和掃描速度參數從小至大排序后的金相試樣圖,取各試樣側面中心為表征位置。研究發現,隨激光功率從90 W 升至180 W、掃描速度從300 mm/s 升至600 mm/s,孔隙缺陷減少,致密度由99.342%升至99.815%;隨著激光功率由180 W 升至270 W、掃描速度從600 mm/s 升至900 mm/s,孔隙缺陷增多,出現微裂紋,致密度由99.815%降至99.493%。這可能是由于當激光功率足夠高時,熔道受馬蘭戈尼流效應[15]影響出現球化現象,同時過快的掃描速度使得熔池不穩定,高表面張力梯度下產生空隙并最終擴大使熔道不再連續造成球化[16],球化缺陷在每層鋪粉后影響不斷擴大,導致層間熔合變差,同時,殘余應力過大致使層間產生裂紋。掃描速度降低使熔池尺寸減小,當熔池尺寸過小時,則使得每層熔道間以及層間搭接不良,隨著逐層鋪粉最終形成孔隙[17]。

因此在選取工藝參數時,不能單一地將激光能量密度作為唯一指標,而需綜合考慮激光功率與掃描速度等工藝參數來考量參數是否合適,較大或較小的激光功率和掃描速度均不利于試樣的成形。

3 結語

(1)SLM 加工的NiTi 試樣致密度以體能量密度70 J/mm3和112 J/mm3為界劃分為3 個區域,其中70 J/mm3至112 J/mm3之間區域成型良好致密度高于99.5%,幾乎無缺陷。體能量密度在75 J/mm3至95 J/mm3之間時,致密度維持在99.7%以上。

(2)能量密度低于70 J/mm3時,試樣常見宏觀裂紋為冷裂紋,由于能量不足,層間熔合不佳,在凝固后開裂;能量密度高于112 J/mm3時出現的微裂紋認為是凝固裂紋,由于能量過高導致溫度梯度過大內部產生殘余拉應力超過合金強度,在熔融過程中產生。SLM 加工NiTi 合金致密度受激光功率、掃描速度影響,整體隨激光功率增加或掃描速度降低呈先增后降趨勢。

(3)能量密度相同均為111 J/mm3時,較大或較小的激光功率與掃描速度均不利于成形高致密度、無裂紋試樣。選擇激光功率為180 W,掃描速度為600 mm/s 成形的NiTi 試樣致密度可達99.815%,成形質量較好。