鎂合金增材制造技術研究進展

李青壯,張漢錚,王爍,王鵬*,馮夢楠

(1 石家莊鐵道大學 材料科學與工程學院 河北省交通工程與環境協同發展新材料重點實驗室,石家莊 050043;2 長城汽車股份有限公司 生產技術開發中心,河北 保定 071000)

鎂合金具有低密度、高比強度、高比剛度、良好的電磁屏蔽性和機械加工性等優點,是目前可應用的最輕量化工程材料,同時鎂合金具有良好的生物相容性、生物降解性,適合作為醫學植入物,被譽為“21 世紀的綠色工程材料”。伴隨著各國對節能減排、綠色環保以及可持續發展的要求不斷提高,鎂合金在航天航空、醫用醫學、汽車制造業等領域[1-3]得到了廣泛應用。

鎂為密排六方結構,具有較高的線膨脹系數和熱導率[4]。相比于其他材料,鎂合金對熱過程敏感,可加工性較差,難以制造形狀復雜的零件[5-6],因此鎂合金鑄鍛件廢品率較高。隨著航空航天和汽車制造等領域對低成本、結構復雜的鎂合金構件的需求日益增長[7],傳統制造方式顯然已經無法滿足生產需求。

增材制造技術是一種將材料由下而上,逐層遞增的制造技術,又稱快速成形技術[8]。該技術借助計算機輔助可實現零件的直接制造,與傳統制造技術相比,增材制造技術具有生產效率高、材料利用率高、性能優良等諸多優點,并且可成形結構復雜的零件,有效減少制造成本,擺脫了鑄造技術的模具限制。因此增材制造技術更適合制造結構復雜的高性能鎂合金零件[9]。本文首先介紹了常見鎂合金的分類和鎂合金增材制造技術的特點和難點,然后分別從宏觀成形特征、缺陷控制和組織性能等方面介紹了鎂合金增材制造技術國內外的研究現狀與進展,并對鎂合金增材制造技術的未來發展方向進行展望。

1 常用鎂合金成分及其分類

純鎂由于其強度太低而很少被直接使用,在增材制造中常用鎂合金按牌號分為AZ 系列(AZ31,AZ61,AZ80,AZ91),ZK 系列(ZK60,ZK61),WE 系列(WE43,WE54,WE93)。根據標準GB/T 5153—2016,不同牌號的鎂合金化學成分如表1 所示。AZ 系列(Mg-Al-Zn)鎂合金是以Mg-Al 系鎂合金為基礎發展而來的,適量的Zn 元素添加可以提升試件的抗蠕變性能并減輕鎂合金中的Fe,Ni 等雜質元素對腐蝕性能所造成的不利影響,具有均衡的力學性能和一定的耐腐蝕能力,是目前在增材制造研究中應用最廣泛的鎂合金。ZK 系列(Mg-Zn-Zr)鎂合金是在Mg-Zn 系鎂合金的基礎上添加Zr 元素發展而來,是一種很有研究前景的生物醫用材料。研究表明,鎂中添加Zr 元素后可以有效地細化晶粒,且有較強的固溶強化作用,提升鎂合金的力學性能[10-11]。WE(Mg-RE)系列鎂合金屬于稀土鎂合金,添加稀土元素的鎂合金在室溫下表現出良好的抗蠕變性能和拉伸性能。由于稀土鎂合金材料成本較高,目前對增材制造的研究主要集中在AZ 系鎂合金,對其他系合金尤其是稀土鎂合金的增材制造研究較少,開發低成本、高性能的稀土鎂合金對鎂合金增材制造的研究具有重要意義[12]。

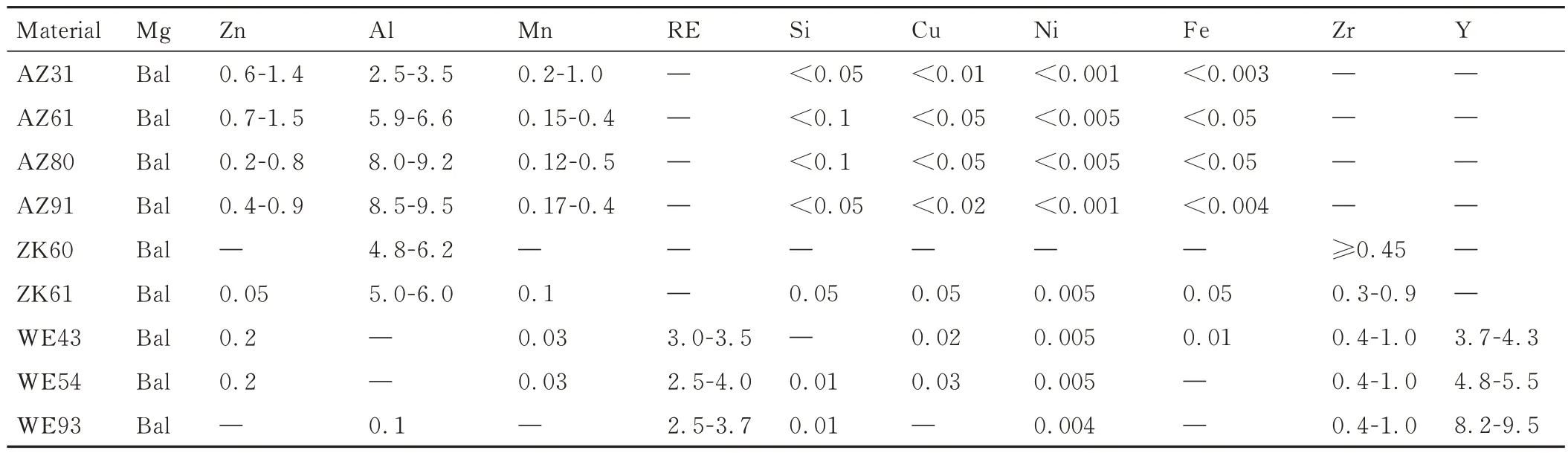

表1 不同牌號鎂合金化學成分(質量分數/%)Table 1 Chemical compositions of different grades of magnesium alloys(mass fraction/%)

2 鎂合金增材制造技術的特點和問題分析

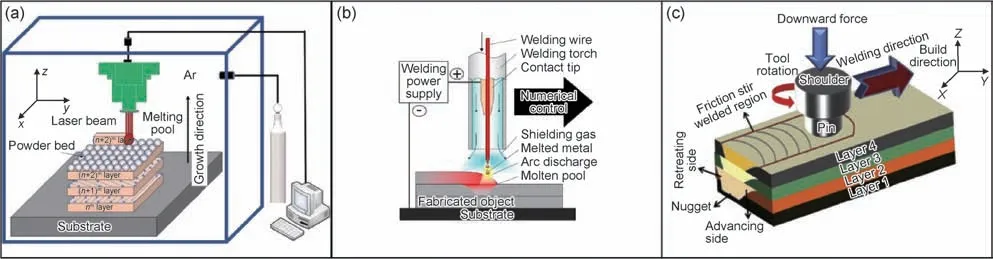

金屬材料的增材制造過程與焊接熱源的特點密切相關,基于先進焊接技術的進步,金屬材料的增材制造得到了迅速的發展[13]。鎂合金增材制造技術按照焊接熱源可以分為激光選區熔化(selective laser melting,SLM)、電弧增材制造(wire+arc additive manufacturing,WAAM)和攪拌摩擦增材制造(friction stir additive manufacturing,FSAM)。三種鎂合金增材制造技術原理圖如圖1 所示[14-16]。

圖1 鎂合金增材制造不同工藝示意圖 (a)SLM[14];(b)WAAM[15];(c)FSAW[16]Fig.1 Schematic diagram of the different additive manufacturing methods of magnesium alloys (a)SLM[14];(b)WAAM[15];(c)FSAW[16]

SLM 采用激光作為熱源對金屬粉末逐層掃描來獲得設計的金屬零件,適用于制造小體積、結構復雜、對精度要求較高的零件。激光能量密度較高,斑點中心溫度遠高于鎂合金沸點,在成形過程中常發生鎂合金蒸發和元素燒損。另外,實驗結果容易受各種條件(粉末形狀及尺寸、實驗系統、環境)影響,工藝窗口狹窄,參數選擇不當會導致成形表面質量較差,出現球化和蒸發等缺陷。目前國內外對鎂合金SLM 的研究仍處于發展的初步階段,幾乎所有的研究都是通過大量實驗來探索合適的工藝參數,對比其微觀結構、力學性能,相關研究尚未成熟[14,17-37]。由于各實驗中最優工藝參數與實驗系統、硬件設備等因素密切相關,實驗的可重復性較低,這使得各實驗的最優工藝參數的實用價值不明顯。現有的實驗結果難以建立準確的理論模型,加深建模和模擬方面的研究將有助于鎂合金SLM 的廣泛應用。

WAAM 依靠焊接電弧熔化焊絲沉積成形,具有低成本、沉積效率高等優點,適合較大體積復雜結構的增材制造。電弧熱源熱輸入較大,在WAAM 成形過程中易出現熱裂紋和氣孔,并產生嚴重的熱積累效應,試樣下層經受高溫熱積累和多次熱循環往往會發生晶粒粗化和晶粒取向改變[38-39],而熱應力引起的材料變形則會導致成形精度下降。現階段研究主要集中在單道單層和單道多層堆焊成形和組織性能方面[15,40-55]。

FSAM 通過攪拌頭的旋轉和移動與層疊的薄板產生摩擦熱來使材料發生塑性變形并熔合在一起,具有制造效率高、性能優良等優點,適用于較大體積構件的增材制造。在傳統鎂合金加工制造過程中常遇到粗晶、熱裂紋、氣孔、氧化和蒸發等諸多問題[56]。與傳統制造技術相比,FSAM 工藝的熱輸入更少、熱影響區更窄,并且基于攪拌摩擦動態再結晶過程可以獲得超細晶粒,有效地減少了傳統制造技術中的缺陷,使FSAM 工藝成為最適合于進行鎂合金增材制造的工藝之一[16,57-62]。不過采用FSAM 工藝制造鎂合金目前還存在一定的問題,增材制造后試樣中的孔隙、帶狀組織和鉤狀缺陷無法得到良好的解決[63]。

三種鎂合金增材制造工藝在適用條件、制造效率、熱源能量輸入以及增材后構件的組織形貌等方面存在明顯區別,其工藝特點對比如表2 所示[14-17,19,26-27,55,63]。此外,增材制造工藝中的安全問題至關重要,在SLM 工藝中,由于所用鎂粉材料熱積聚快、表面積大,彼此間不能充分散熱,在與氧接觸的情況下極易發生燃燒和爆炸,需要嚴格遵守鎂合金粉末在保存和使用過程中的規范性操作,安全隱患尤為突出;WAAM 工藝中,由于采用鎂合金焊絲作為原材料,制造過程不易發生燃燒和爆炸,安全性高;FSAM工藝中,通常選用鎂合金板材、絲材或粉材作為原材料,但是作為固相增材制造工藝的一種,其制造過程溫度較低,只是將材料加熱至熱塑性狀態而非熔化狀態,并且制造件尺寸大、散熱好,因此制造過程較為安全。

表2 鎂合金增材制造不同工藝特點對比Table 2 Comparison of the characteristics of magnesium alloys manufactured by different additive manufacturing methods

3 鎂合金增材制造技術研究現狀

3.1 宏觀成形特征

鎂合金SLM 過程受到多種工藝參數和材料參數的影響,這些參數的變化會導致所制造構件的化學成分、力學性能和幾何形狀發生明顯的變化。目前鎂合金SLM 研究工作主要集中于探究實驗參數(粉末特征、激光功率密度、掃描速度、脈沖頻率等)對試樣成形的影響規律。因此,識別和關注重要參數至關重要[25]。研究表明激光功率和掃描速度是決定SLM 制備鎂合金成形質量的重要因素[14]。采用低能量密度(如較小的激光功率和掃描速度)不能使鎂合金粉末完全熔化,形成粉末燒結,造成高孔隙率和球化現象;隨著能量密度升高,試樣成形得到改善,但較高的能量密度則會使鎂合金燒損嚴重,劇烈蒸發。采用SLM工藝進行不同鎂合金材料增材制造的成形對比如表3所示[19,21,26-27]。Chi 等[19]使用SLM 技術研究了不同激光能量密度對鎂合金粉末成形的影響,研究發現,采用脈沖波激光易造成鎂合金劇烈的蒸發,成形質量較差;當選用7.84×109J/m2的連續波激光時,試樣表面質量最優。Wei 等[21]采用AZ91D 鎂合金粉末進行SLM 成形實驗,研究發現,當激光能量密度在83~166.7 J/mm3范圍內時,試樣成形較好,致密度最高可達99.52%,當能量密度高于166.7 J/mm3時,鎂蒸發產生的反沖壓力會使附近鎂合金粉末被吹離,導致成形失敗。在多孔鎂合金的成形研究[26-27]中,較低的功率密度會出現“膠粉”缺陷,成形最優功率密度在1000 J/mm3左右。

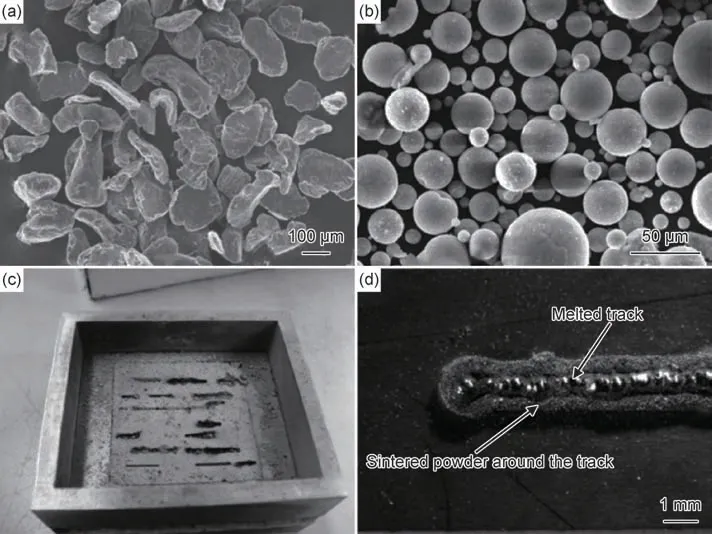

此外,在鎂合金粉末種類、特性、尺寸精度和成形機理等方面還有廣闊的研究空間。Fu 等[34]和Suchy等[35]采用SLM 成功制備了GZ151K 鎂合金和WE43鎂合金構件,證明了稀土鎂合金SLM 工藝的可行性,但是在增材制造過程中出現了嚴重的飛濺現象,比鋼、鈦、鋁合金的飛濺現象要明顯得多。Ng 等[17]采用SLM 對不同類型的鎂合金粉末進行單道成形實驗,研究發現采用直徑較小且表面光滑的球形粉末成形較好,使用形狀不規則的粉末無法實現良好成形,實驗結果如圖2 所示[17]。

圖2 鎂合金不同粉末類型的SLM 成形特征[17](a)粗糙粉末;(b)光滑球形粉末;(c)粗糙粉末成形特征;(d)光滑球形粉末成形特征Fig.2 Forming characteristics for different types of powders in SLM of magnesium alloy(a)coarse powders;(b)smooth powders;(c)forming characteristic for coarse powders;(d)forming characteristic for smooth powders

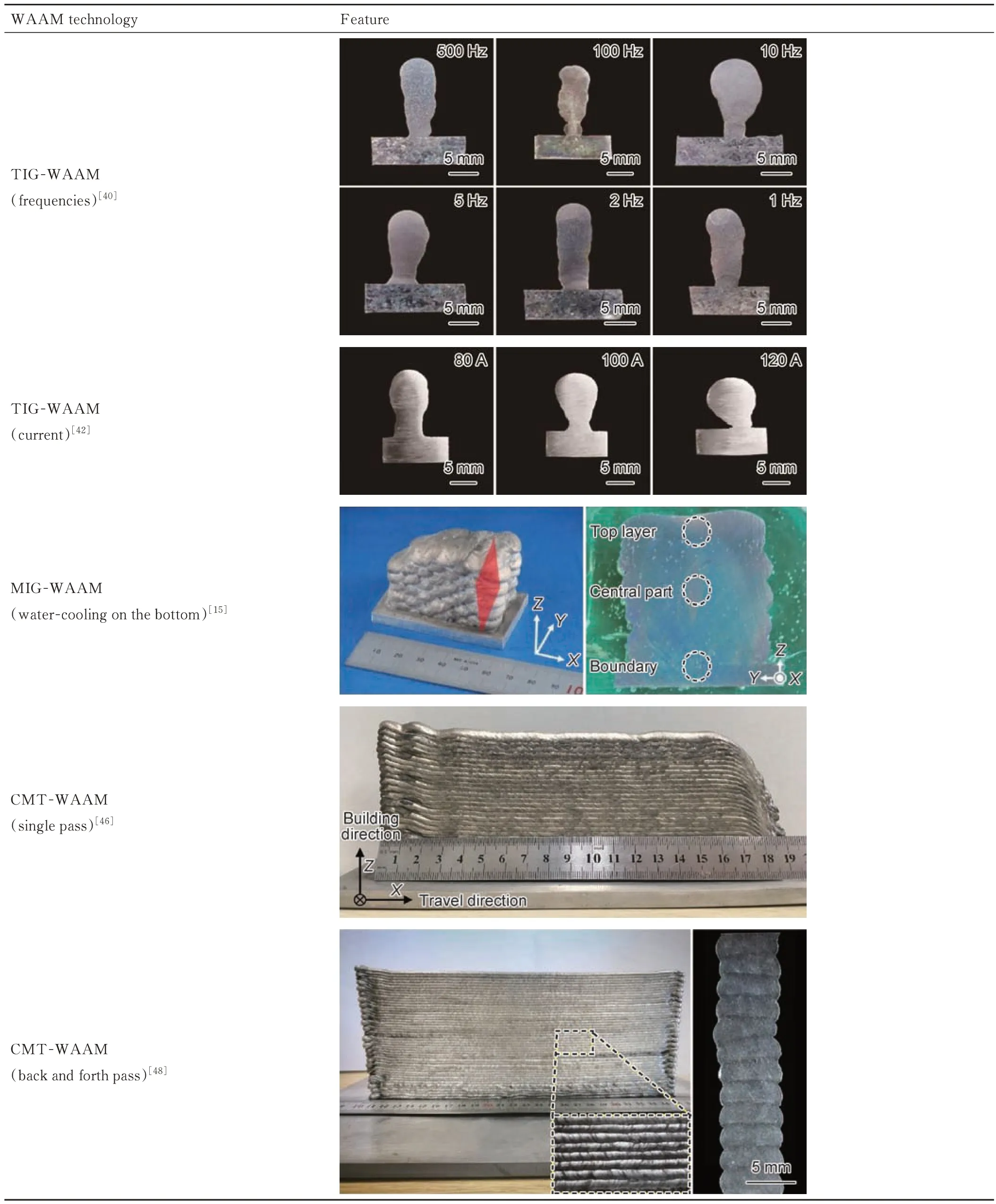

目前關于鎂合金WAAM 的研究大多采用非熔化極惰性氣體鎢極保護焊(tungsten inert gas welding,TIG)和熔化極惰性氣體保護焊(melt inert-gas welding,MIG),電弧熱輸入較大,在增材制造過程中易產生熱積累,隨著沉積層數增加,上層鎂合金流動性增加,試樣普遍呈現出“上寬下窄”的成形特點,鎂合金WAAM 采用不同工藝成形對比如表4[15,40,42,46,48]所示。

表4 鎂合金(AZ31)不同WAAM 工藝成形對比Table 4 Macrostructure of AZ31 magnesium alloys manufactured by different WAAM technology

對于AZ31 鎂合金的TIG-WAAM,在沉積過程中發現宏觀形貌很大程度上取決于電弧頻率和電流大小。Guo 等[40]研究了脈沖頻率(1,2,5,10,100 Hz 和500 Hz)對TIG-WAAM 的影響,研究發現隨著脈沖頻率的增加,層厚先減小后增大再保持穩定,而層寬則先增大后減小到一定值。在10 Hz 頻率下制備的樣品層厚最小(1.7 mm),寬度最大(7.3 mm)。施瀚超等[42]研究發現隨著電流從80 A 增加到120 A,試樣的層厚從2.1 mm 逐步減小到1.4 mm,層寬從4.9 mm增加到8.4 mm。由此可見,在保持其他工藝參數不變的情況下改變電流大小,鎂合金WAAM 成形試樣層厚和層寬變化范圍較大,增大電流,成形試樣層厚減小,層寬增加。

對于AZ31 鎂合金的MIG-WAAM,影響樣品宏觀形貌的焊接參數主要有送絲速度和焊接速度。在相同條件下,若送絲速度過大,單位時間內焊絲熔化量增加,不利于后續的增材制造過程;若焊接速度過大,會出現駝峰現象,因此在進行鎂合金MIGWAAM 前,必須選擇合適工藝參數。Takagi 等[15]采用MIG 在單道堆焊確定合適工藝參數的基礎上進行了AZ31 鎂合金的多層多道增材制造,試樣表面粗糙度較大,但對整個試樣的CT 掃描發現,除了試樣底部和基板之間的邊界外,沒有觀察到尺寸大于或等于1 mm3的缺陷。此外,通過發展新的焊接技術應用于鎂合金WAAM 可以改善試樣的宏觀成形,擴展鎂合金WAAM 的應用領域。

新興的冷金屬過渡(cold metal transfer,CMT)技術是在MIG 基礎上開發的一種新型焊接技術,具備較低熱輸入和穩定的熔滴過渡過程,其工藝特點適合鎂合金這類低熔沸點且對熱過程敏感的輕質合金的增材制造,目前已有一些研究[41,43]側重于探索CMT 焊接速度、送絲速度等參數對鎂合金單層單道堆焊成形特征(潤濕角、熔寬和余高等)的影響規律,實驗中均得到了表面光滑,無明顯缺陷并且與母材結合良好的焊縫,各試樣接觸角均在115°以上,進一步證明了鎂合金CMT-WAAM 研究的可行性,并且對鎂合金CMTWAAM 進行了初步研究[45-54]。倪加明等[51]開展了CMT-WAAM AZ31 鎂合金的成形特性研究,并成功制備了鎂合金單道多層增材試樣。結果表明,鎂合金WAAM 的工藝參數優選范圍較大,電流為120~160 A、沉積速度為10~12 mm/s 時,沉積焊縫寬高比和接觸角較大,各沉積層寬度均勻一致。在鎂合金CMTWAAM 過程中,增材制造的路徑問題也是需要考慮的關鍵因素,Yang 等[46]在沉積過程中采用了單向沉積的CMT-WAAM 工藝,獲得了30 層、長約190 mm、高約70 mm 的AZ31 鎂合金薄壁,試樣宏觀形貌左側高,右側有些塌陷。Wang 等[48]采用往返雙向CMTWAAM 工藝成功制備了50 層AZ31 鎂合金薄壁構件。試樣表面均勻,殘余應力較低,沒有發生明顯的變形,從構件的宏觀形貌中沒有發現未熔合和熱裂紋等缺陷。除測試外,由于電弧增材過程的熱積累對構件的成形和組織有重要影響,通過有限元建模,可以深入分析成形過程中的熱力學行為以及殘余應力和變形的演變機制,為工藝參數優化提供更加簡便快捷的方法,目前對于此項研究較少。

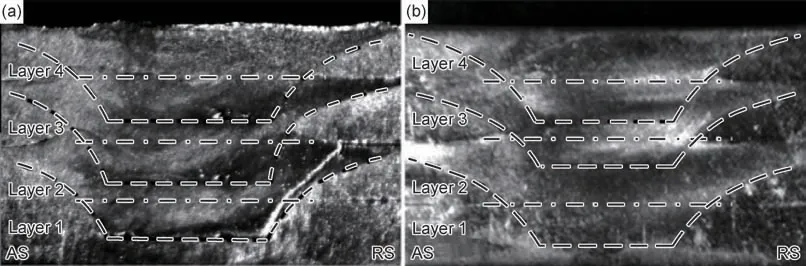

在FSAM 過程中,材料發生塑性流動,試樣成形很難得到控制,一般通過改變攪拌頭的轉速和焊接速度來控制熱輸入改善試樣宏觀成形。攪拌頭轉速越高,產生的熱量越大,導致冷卻過程中的熱應力越大,而攪拌頭轉速越低,產生的摩擦熱不足以使材料發生流動。焊接速度過高或過低都會造成的試樣中產生缺陷。因此,成形良好的鎂合金FSAM 試樣需要合適的攪拌頭轉速和焊接速度。Palanivel 等[16]通過堆疊板材實現了WE43 鎂合金FSAM 成形,實驗研究了在相同焊接速度下102 mm/min 兩種不同攪拌頭轉速(800 r/min 和1400 r/min)對試樣成形的影響,研究表明,在較高轉速下試樣成形較差,出現了更多帶狀組織和裂紋等缺陷。圖3 為WE43 鎂合金FSAW 工藝在相同焊接速度下不同攪拌頭轉速的宏觀成形截面形貌[16]。Calvert 和 McClelland 等[59-60]采用合適的FSAW 工藝參數成功制備了WE43 鎂合金構件,試樣成形良好,未發現明顯缺陷。Wlodarski 等[62]采用FSAM 工藝在1000 r/min 的攪拌頭轉速和100 mm/min 的焊接速度下成功制備了7 層AZ31 鎂合金構件,證明了這種增材方法在合適的工藝參數下能夠生產沒有缺陷的鎂合金構件。近年來,研究人員在FSAM 的基礎上進行了工藝的改進以增加其應用領域,Ho 等[61]基于FSAM通過添加粉末材料獲得了混合均勻的AZ31B 鎂合金-羥基磷灰石復合材料。

圖3 WE43 鎂合金FSAW 工藝成形[16] (a)攪拌頭轉速為1400 r/min;(b)攪拌頭轉速為800 r/minFig.3 Macrostructure of WE43 magnesium alloys manufactured by FSAW technology(a)tool rotation rates of 1400 r/min;(b)tool rotation rates of 800 r/min

3.2 制造缺陷控制

在鎂合金增材制造過程中,常見的冶金缺陷有氣孔、熱裂紋、未熔化孔隙等。對于鎂合金SLM 成形工藝,鎂合金SLM 成形樣品中氣孔歸因于在高激光功率和低掃描速度下產生的小孔效應,形成較深的熔池,隨著熔池向前移動和熔池凝固,蒸氣來不及析出,形成氣孔[14]。可以使用較大的激光輸入能量,但不蒸發鎂合金,合理地降低熔融金屬的動態黏度,保證熔融金屬的充分擴散,減少粉體飛濺,從而改善層間的潤濕性,減少構件中的氣孔。鎂的沸點和熔點之間只有440 °C[64],導致SLM 過程中鎂合金的劇烈蒸發,出現粉體飛濺,元素燒損等問題。鎂對氧的高親和力是鎂合金SLM 的另一個主要問題,鎂合金的氧化可能會阻礙層間結合并導致球化。除了引入污染外,如果氧化層被激光束破壞,它會沿著鎂合金試樣的晶界積聚,導致微裂紋的產生[18]。目前減少鎂合金SLM 成形構件中的缺陷最主要的方式是調整工藝參數,其中激光功率和掃描速度是決定SLM 制備的鎂合金成形質量的重要因素,合適的工藝參數可以有效減少球化、元素燒損、氣孔等缺陷。謝轍[20]通過適當增加激光掃描間距配合減小激光能量密度有效減少了元素燒損。此外,粉末特征、合金元素和鋪粉厚度等因素對成形也有很大影響。Zhang 等[27]研究了不同Zn 含量對ZK61 鎂合金試樣成形的影響,發現隨著Zn 元素的減少,試樣表面成形缺陷會得到緩解。Savalani 等[24]研究了預熱和鋪粉厚度對試樣成形質量的影響,發現在0~0.25 mm 范圍內,鋪粉厚度和氧化程度成反比,但鋪粉較厚會造成更大孔隙率,添加預熱可以增加材料潤濕性,試樣表面成形更規則。對鎂合金SLM 可以進行后處理來提高試樣的致密度,Liu 等[30]研究了熱等靜壓(HIP)后處理對SLM AZ61 鎂合金的影響,結果表明經HIP 處理,顯著降低了試樣表面的孔隙度,提高了材料的致密度。

在鎂合金WAAM 工藝中,氫在鎂合金中的溶解度隨溫度的降低而減小,由于鎂的低密度和 WAAM過程的快速冷卻,氣體在凝固過程中無法快速向上移動并從熔池中逸出而形成氣孔,類似現象在鋁合金WAAM 中也觀察到[65]。通過做好對焊絲的保存、焊前母材清理以及調整焊接參數可對熔池中的氣體逸出和溶入進行控制,比如適當提高焊接電流和焊接速度,使熔池中氣體的逸出條件優于溶入條件,可減少氣孔的產生。Ying 等[55]采用TIG-WAAM 技術制備了AZ61 鎂合金構件。研究了不同工藝條件下,對材料內部孔隙率的影響,在電流為130 A、電壓為12.5 kV、送絲速度為820 mm/min 的工藝參數下,獲得了晶粒細小、低孔隙率(0.029%)的優質組織。由于電弧熱輸入量大,在層間過渡區域會形成薄弱帶,在鎂合金WAAM 成形實驗中往往會出現熱裂紋等問題,其主要是由于生成的低熔點共晶化合物分布于晶間,在受到較大收縮應力的情況下開裂形成熱裂紋。這種微觀缺陷集中分布是造成鎂合金增材制造力學性能各向異性的主要原因。為減少熱裂紋的產生,除了嚴格控制母材和焊絲的元素含量外,這一問題可以通過優化WAAM 工藝,或增加層間冷卻[66]減小熱輸入來進行改善。Bi 等[45]采用三角形擺動CMT 電弧成功進行了AZ91 鎂合金增材制造,擺動電弧使熔池內的熱量分布更加均勻,并且電弧振蕩能顯著細化AZ91 鎂合金沉積層的晶粒,消除沉積層中的柱狀晶,減少構件中缺陷。Wang 等[48]通過進行鎂合金CMT 單道單層實驗,分析CMT 不同工藝下的電流電壓波形和熔滴過渡特點,選擇更低熱輸入的CMT 工藝參數進行鎂合金WAAM,有效減少了WAAM 成形構件的缺陷。由于鎂合金對熱輸入極其敏感,可以采用一些輔助措施如添加基板的水冷裝置來增加鎂合金MIG-WAAM 過程中的散熱,減少增材制造過程中的熱積累,改善試樣的微觀組織。此外,鎂合金WAAM 成形過程中復雜的熱循環導致殘余的內應力過大,造成熔池不穩定,成形零件會產生熱變形和塌陷,導致精度偏低,降低WAAM成形質量,通過調節電弧電流電壓可以在一定程度上提高WAAM 成形精度[67]。隨著傳感技術、圖像處理技術和機器視覺識別技術的不斷發展,在增材制造過程中,可以借助視覺傳感及分析處理等技術,對增材制造過程的堆積狀態進行實時反饋監控和在線調節控制,進而實現WAAM 過程的精確控制。

孔隙、帶狀組織和鉤狀缺陷等問題常出現于鎂合金FSAM 成形構件中。當增材制造過程中熱輸入不夠時,會造成熔敷金屬的塑性變形不充分,材料流動性差,試樣內部出現未完全閉合的現象,形成孔隙;當熱輸入過大時,會造成攪拌頭前進側的材料膨脹溢出,回填不充分,形成孔隙;當采用不帶螺紋的柱狀或者錐狀攪拌頭時,也會造成材料塑性變形不充分,形成孔隙。鉤狀缺陷和帶狀組織往往在較高的熱輸入時產生,且鉤狀缺陷彎曲的方向跟攪拌頭周圍的材料移動的方向相一致。Palanivel 等[16]研究發現,增材制造過程中攪拌頭較高的轉速造成了鎂合金更大程度的軟化,加劇了塑性流動的不穩定性,形成了帶狀組織和鉤狀缺陷,并且由于攪拌頭后方材料填充不足,出現了較大孔隙。可通過合理控制焊接速度、攪拌頭旋轉速度來調整焊接熱輸入,或者選擇合適的攪拌頭幾何形狀等手段來避免缺陷的產生。Calvert[59]在鎂合金FSAM 成形過程中采用液氮冷卻,獲得了鎂合金各向同性試樣,可見降低熱輸入配合改善實驗散熱條件,有助于消除力學行為的各向異性,從而提升試件的使用性能。另外,壓力控制系統可以實時調節攪拌頭軸肩壓力,保證在攪拌頭行進過程中提供穩定的鍛造力,進行壓力控制系統的研制可有效維持鎂合金增材制造過程的穩定并改善試樣的性能[68-69]。

3.3 組織性能特點

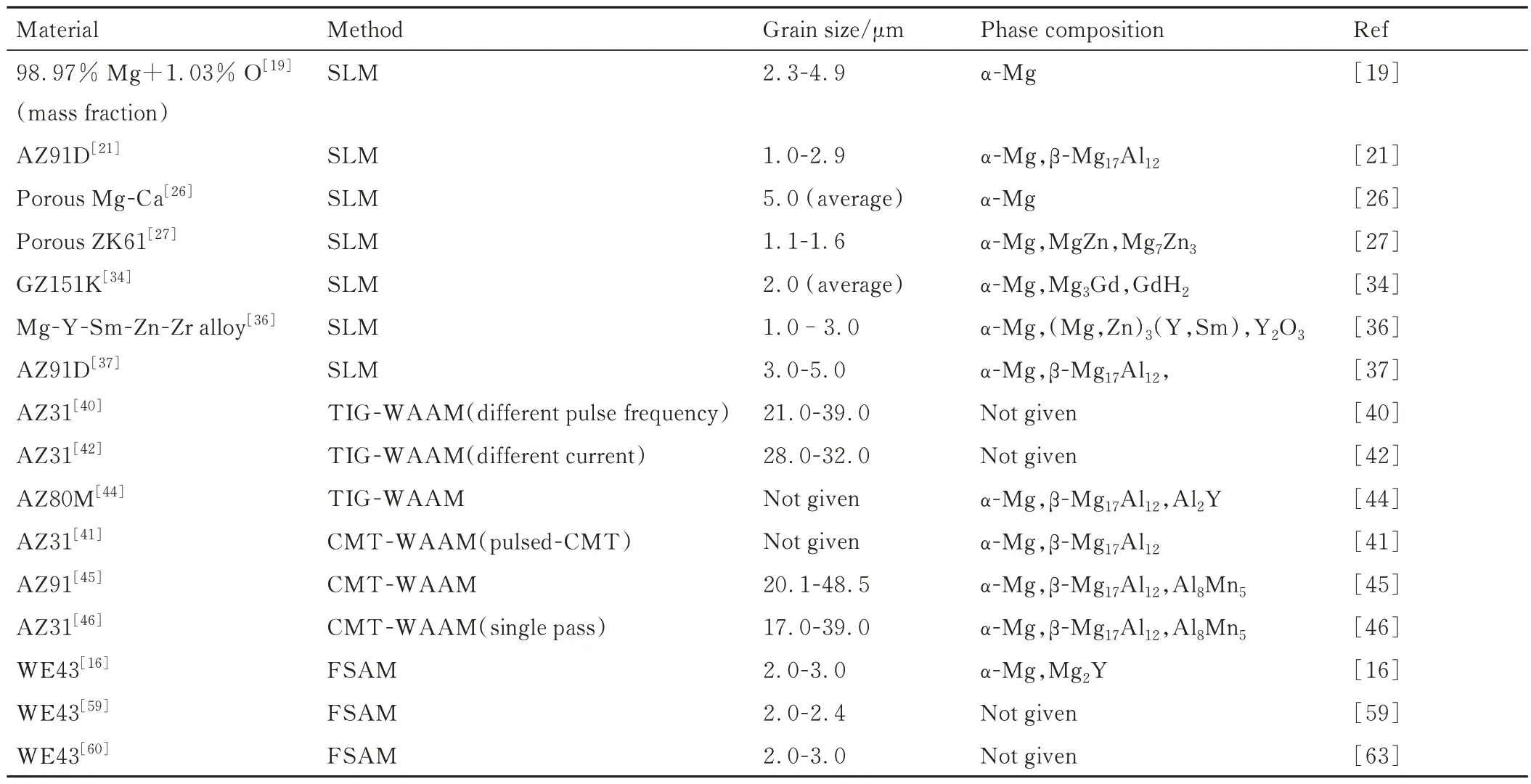

微觀組織直接影響試樣的性能,不同制造工藝的微觀組織存在較大的差異,表5 為鎂合金增材制造不同工藝成形試樣的微觀組織(晶粒尺寸、相組成)對比[16,19,21,26-27,34,36-37,40-42,44-46,59-60]。由表5 可以發現,由于鎂合金種類比較多,其成分相差較大,在增材制造后相組成各有不同。此外,鎂合金SLM 與FSAW 相較于WAAM 晶粒細小,這主要是得益于激光快速冷卻以及攪拌摩擦中的動態再結晶,而WAAM 由于熱積累嚴重而導致晶粒粗大。

表5 鎂合金增材制造不同工藝成形試樣的組織特征對比Table 5 Comparison of the microstructure characteristics for magnesium alloys manufactured by different additive manufacturing methods

為了提高鎂合金SLM 零件性能,近年來廣大學者研究了工藝參數(激光掃描間距、功率密度等)和合金元素等實驗條件對試樣微觀組織的影響規律。激光熱源具有快速冷卻的工藝特點,可以細化晶粒,晶粒尺寸普遍在5 μm 以下,起到一定改善構件組織的作用。表6 為不同鎂合金SLM 試樣微觀組織對比[26-27,34,36]。Ng 等[18]研究了脈沖波和連續波激光的不同功率對試樣顯微組織的影響,研究發現,降低功率有助于晶粒細化,在平均能量密度相近的條件下,采用連續波成形的試樣晶粒尺寸比脈沖波明顯較小。Wei 等[21]研究了AZ91D 鎂合金激光掃描中心區(CST)和相鄰兩道掃描軌跡重疊區(OLR)的微觀形貌,研究發現,試樣組織主要由α-Mg 基體和β-Mg17Al12構成,重疊區顯微組織較中心區明顯粗大。Liu 等[26]采用SLM 工藝成功制備了多孔Mg-Ca 合金,研究了不同激光功率成形件的顯微結構,發現不同功率下的晶粒尺寸沒有發生明顯變化,隨著遠離熔池,晶粒形態逐漸由等軸晶過渡到柱狀晶,能量密度為875 J/mm3時成形件的微觀組織如表6 所示[21,26-27,34,36],顯微組織較鑄造組織明顯細化。

除了減小激光功率密度之外,合金元素的添加也可以有效細化晶粒,Zhang 等[27]研究了不同Zn 含量對ZK61 鎂合金SLM 成形試樣微觀組織的影響,研究發現,Zn 元素在增加形核率的同時,會與Mg 大量形成Mg7Zn3等高溫相,從而加快熔池的冷卻速率,抑制晶粒生長,隨著Zn 含量的上升,晶粒直徑由6.1 μm 變為1.1 μm,晶界偏析形成網狀結構,晶粒內析出相也隨之增多。Wang 等[36]對SLM 沉積的Mg-3.4Y-3.6Sm-2.6Zn-0.8Zr(質量分數)多元素混合稀土鎂合金的微觀結構、析出相和元素偏析進行了研究。結果表明,掃描軌跡中心主要為細化的等軸晶粒,晶粒尺寸為1~3 μm;重疊區主要由柱狀晶組成。對于上述兩個區域的析出相、Mg 基體、共晶相(Mg,Zn)3(Y,Sm)分布在晶界中,并且產生了Y2O3和Zr 元素偏析,與鑄態顯微組織明顯不同。Fu 等[34]采用SLM 工藝制備的GZ151K 合金晶粒細小(2 μm),遠小于鑄造GZ151K 合金的晶粒尺寸(41 μm)[70],第二相細小,織構較弱。另外,激光能量密度較高,元素燒損在SLM工藝中很難避免,試樣的組織結構往往隨之改變,魏愷文等[23]選用AZ91D 鎂合金開展了SLM 成形實驗,研究發現,試樣中鎂元素的質量分數由90.63%下降至87.00%,鋁元素的質量分數由8.97% 上升至12.56%,這證明了激光對Mg 元素的選擇性燒損,成形組織中的β-Mg17Al12含量明顯高于鑄造組織,但成形過程較高的冷卻速率使得β-Mg17Al12分布更加均勻。徐春杰等[37]采用SLM 制備了AZ91D 鎂合金并與傳統鑄造工藝進行了對比,研究表明SLM-AZ91D 試樣基體組織為α-Mg,少量β-Mg17Al12相存在于晶界和晶內,相比于鑄態AZ91D 合金晶粒尺寸(20~30 μm),SLM-AZ91D 試樣的組織非常細小,約為3~5 μm,同時提出由于存在溶質截留效應及Mg 元素汽化和燒損,組織中的Al 元素含量呈增加趨勢,有助于SLMAZ91D 試樣的組織細化。

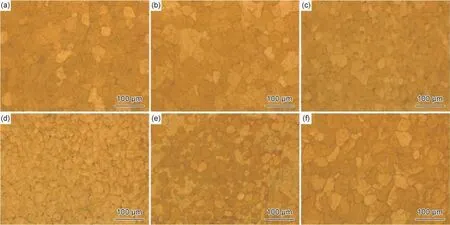

電弧熱源熱輸入較大,與其他增材制造方法相比,電弧增材成形試樣晶粒明顯粗大,在WAAM 工藝下,試樣晶粒直徑通常在20 μm 以上,并且工藝參數(如電弧功率大小、焊接速度和脈沖頻率)顯著影響試樣的微觀組織。Guo 等[40]研究了不同TIG 電弧脈沖頻率對微觀結構的影響,研究發現,較高的脈沖頻率會加劇熔池震蕩效應,使枝晶破碎產生更多的晶核,達到細化晶粒的效果,圖4 為不同脈沖頻率下的微觀組織,隨著脈沖頻率的增加,晶粒尺寸先減小后增加。施瀚超和姚巨坤等[42-43]分別研究了不同電流對試樣的微觀組織影響規律和微觀組織分布特征,研究發現,隨著電弧電流的增加,試樣晶粒尺寸增加并不明顯,沉積層組織主要由等軸晶和柱狀晶組成。Takagi 等[15]采用MIG 電弧探索了焊接速度等參數對AZ31 鎂合金單道單層成形的影響。結果表明,焊接速度越高,試樣微觀組織越細小。與試樣頂層相比,試樣底部觀察到的顯微組織更細小。試樣中心部分的孔隙率是SLM 樣品的1/2000 倍。Wang 等[48]采用CMT 電弧,通過調整不同工藝模式對AZ31 鎂合金進行單道多層成形實驗。結果發現,薄壁墻體的顯微組織表現出明顯的層狀特征,由細小柱狀枝晶的沉積層和粗大等軸晶的熱影響區組成。Yang 等[46]采用CMT 電弧進行了AZ31 鎂合金的單道多層成形實驗,結果表明,平均一次枝晶臂間距從沉積層底部的17 μm 增加到頂部的39 μm,枝晶間共晶的體積分數從52.1%下降到39.3%,除了墻體頂層外,其他沉積層的微觀組織形貌均由柱狀晶組成,而最頂部的沉積層組織則是由柱狀晶向等軸晶轉變。根據枝晶擇優生長理論[71],最接近溫度梯度方向的結晶取向通常在枝晶生長中占據最有利的位置,從而形成沿溫度梯度方向生長的柱狀枝晶。熔池中的溫度梯度方向通常垂直于液-固界面,即熔池的邊界。因此,除頂層為等軸晶外,其他沉積層組織均由柱狀晶組成。

圖4 不同脈沖頻率下TIG-WAAM 鎂合金的微觀組織[40](a)500 Hz;(b)100 Hz;(c)10 Hz;(d)5 Hz;(e)2 Hz;(f)1 HzFig.4 Microstructures of magnesium alloys with different pulse frequency manufactured by TIG-WAAM[40](a)500 Hz;(b)100 Hz;(c)10 Hz;(d)5 Hz;(e)2 Hz;(f)1 Hz

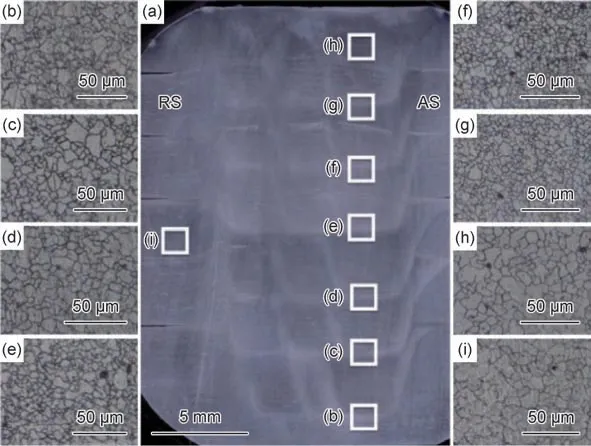

FSAM 成形過程中會發生動態再結晶過程,可以獲得均勻的顯微組織,有利于提高構件的綜合力學性能。McClelland 等[60]以WE43 鎂合金棒材為研究對象進行了FSAM 實驗,研究發現,增材制造過程中無明顯熱積累,顯微組織分布均勻,存在大量的動態再結晶,不同位置的晶粒尺寸差異不大,均為2~3 μm,實現了晶粒細化。同時闡明了FSAM 過程中動態再結晶的機理,由于攪拌摩擦熱過程可以達到熔點的60%~90%,高于再結晶溫度,成形過程中的再結晶是熱變形儲存能的釋放造成了新晶界的形成和遷移的過程。Palanivel 等[16]研究了不同攪拌頭轉速對FSAM 鎂合金成形構件的微觀組織的影響,發現較高的轉速會加劇Mg2Y 金屬間化合物在晶界的偏析,減小轉速后鎂合金成形件具有較為均勻的微觀組織。Calvert[59]以粉末和棒材為原料,采用FSAM 技術制備WE43 鎂合金試樣,與原始棒材相比,制備的鎂合金試樣晶粒由母材的15 μm 細化到2.0~2.4 μm。Wlodarski 等[62]研究了AZ31 鎂合金FSAW 成形后的組織形貌,如圖5 所示。從圖5(a)中可以清楚地看到試樣的七個沉積層,不同沉積層由于處于不同的熱循環和攪拌作用下,其微觀結構和晶粒尺寸明顯不同。圖5(c)~(g)顯示了攪拌摩擦兩次的沉積層(第2~6層)組織形貌,而圖5(b),(h)顯示了僅攪拌摩擦一次的沉積層(底層和頂層)組織形貌。可以看出,第1~6層的晶粒尺寸在4.5~7.8 μm 之間,均小于基板的晶粒尺寸(8.5 μm),并且晶粒尺寸呈現出隨著增材高度(沉積層數)增加而減小的規律,這主要是由于增材過程中發生了動態重結晶。

圖5 FSAM AZ31 鎂合金的微觀組織[62](a)攪拌區;(b)第1 層;(c)第2 層;(d)第3 層;(e)第4 層;(f)第5 層;(g)第6 層;(h)第7 層;(i)基板Fig.5 Microstructures of AZ31 Mg alloy by FSAM[62](a)stir zone of build;(b)1st layer;(c)2nd layer;(d)3rd layer;(e)4th layer;(f)5th layer;(g)6th layer;(h)7th layer;(i)substrate

鎂合金不同增材制造工藝對試樣的力學性能有顯著的影響,表7[16,21,30,34,40,42,44-46,48,54,59-60]為鎂合金增材制造不同工藝試樣力學性能對比,三種方法制造的試樣極限抗拉強度(ultimate tensile strength,UTS)超過300 MPa,其中WAAM 和FSAM 成形試樣塑性較好,伸長率(elongation,EL)整體在10%以上,WAAM 成形試樣最大伸長率達到了31%。

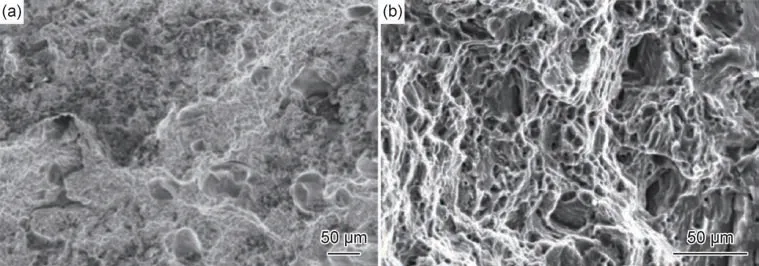

在鎂合金SLM 成形過程中,由于激光斑點較小,能量集中,可以在有限的時間內迅速熔化粉末和冷卻,這種快速加熱和凝固過程可以細化鎂合金晶粒,使得材料能夠承受更大的負載,改善材料的力學性能。Wei 等[21]研究了AZ31 鎂合金SLM 成形試樣力學性能,結果表明,不同功率下試樣的抗拉強度和屈服強度(yield strength,YS)均高于鑄造件,但伸長率較低。圖6[21,44]為SLM 和WAAM 成形件拉伸斷口對比,SLM 成形件斷裂類型為韌脆混合斷裂,WAAM 成形件整體呈現韌性斷裂,從斷口形貌中可以看出電弧增材成形構件具有較好的塑性,而SLM 成形件的低塑性可能與其較高的孔隙率有關。Liu 等[30]比較了SLM 試樣和SLM+HIP 試樣的力學性能。研究表明,采用SLM+HIP 工藝可以明顯降低孔隙率,大幅提高試樣的伸長率,從3.1%提高到8.2%,同時保持試樣的抗拉強度。

圖6 鎂合金SLM(a)和WAAM(b)成形件的拉伸斷口微觀形貌[21,44]Fig.6 Tensile fracture morphologies of magnesium alloys manufactured by SLM(a)and WAAM(b)[21,44]

WAAM 試樣的力學性能表現出了明顯的各向異性。Guo 等[44]在AZ80M 鎂合金TIG-WAAM 研究中發現,成形件垂直方向的屈服強度、抗拉強度和伸長率均弱于水平方向,層間過渡區的粗晶區以及顯微缺陷(氣孔、裂紋等)是造成垂直方向力學性能較差的主要原因。Takagi 等[15]采用MIG-WAAM 工藝研究了鎂合金多層多道構件的力學性能,與軋制鎂合金試樣相比,使用MIG-WAAM 制備的試樣抗拉強度相等,但伸長率更高。Yang 等[46]進行鎂合金CMT-WAAM拉伸實驗后發現由于存在大量的垂直枝晶,垂直方向試件具有較好的拉伸性能。從薄壁構件的底部到頂部,枝晶間共晶的體積分數先減小后穩定,而極限抗拉強度先增加后穩定。同時提出為了提高AZ31 鎂合金試樣的拉伸性能,必須控制柱狀枝晶的生長方向和共晶的體積分數。這種現象在鋁合金[72]和鈦合金[73]的增材制造中也有報道。Wang 等[48]采用CMTWAAM 技術制造AZ31 鎂合金薄壁構件并評估其力學性能。結果表明水平方向的屈服強度低于垂直方向的屈服強度,水平方向的極限抗拉強度高于垂直方向。這主要是因為HAZ 過渡層中存在微小的氣孔并且晶粒比較粗大,導致在垂直方向上的極限抗拉強度比在水平方向上的極限抗拉強度相對較低。提出通過防止晶粒粗化和抑制孔隙率可以提高CMTWAAM 構件的強度。根據標準ASTM B91-12,鍛造的AZ31 鎂合金的抗拉強度和屈服強度分別為234 MPa 和131 MPa。Liu 等[74]報道鑄造AZ31 鎂合金的抗拉強度為201.2 MPa,伸長率為17.2%。相比之下,WAAM 工藝制備的AZ31 鎂合金構件的力學性能與鍛態和鑄態AZ31 鎂合金的力學性能相當,表明CMT-WAAM 工藝制備的AZ31 鎂合金構件具有較好的力學性能。

在FSAM 實驗中,Calvert[59]采用WE43 粉末和板材為實驗原料進行了FSAM 實驗,分別研究了粉末進料水冷、粉末進料液氮冷卻、板條進料液氮冷卻等條件下成形件的顯微組織和力學性能。研究發現,在增材制造過程中使用液氮冷卻的鎂合金試樣力學性能表現為各向同性,而其他冷卻條件下試樣水平方向力學性能均優于垂直方向;試樣經過180 ℃下44 h 時效處理,試樣抗拉強度平均提高了50 MPa,而伸長率平均降低了6%。目前在實驗中經過時效處理后試樣最大抗拉強度已經超過了300 MPa[16],其中以板材為進料的FSAM 方法獲得了更大伸長率,這得益于攪拌摩擦過程使鎂合金板材獲得的超塑性。

4 結束語

本文綜述了鎂合金增材制造領域最新研究進展,主要介紹了目前鎂合金增材制造的研究內容與難點,對鎂合金的不同增材制造方法成形件的成形特征、組織性能和常見缺陷進行了分析討論,得出以下結論。

(1)SLM 適用于較小尺寸、對精度要求高、結構復雜的鎂合金零件。SLM 過程涉及大量的工藝參數,現階段研究大多探究在特定條件下的鎂合金SLM 實驗的最佳工藝參數,研究的最佳工藝參數差別較大,實驗的可重復性較差,如何系統地表征工藝參數與鎂合金SLM 構件宏觀成形、微觀組織和力學性能的影響規律,對SLM 工藝進行優化是一個重要方向。另外,鎂合金SLM 工藝目前仍面臨氣孔、粉體飛濺、元素燒損等問題,并且對影響實驗結果的相關條件理解有限,深入開展鎂合金SLM 模擬研究并完善相關實驗條件參數數據庫有助于推動SLM 的研究進程,從而進一步改善SLM 成形質量。

(2)WAAM 熱輸入較大,電弧穩定性和熔滴過渡過程不易控制,在增材制造過程中易產生晶粒粗大,熱裂紋等問題,如何減少鎂合金WAAM 構件中的缺陷并提高成形件使用性能是當前待解決的問題之一。低熱輸入的CMT 技術適合于鎂合金這種對熱輸入敏感的輕質合金的增材制造,鎂合金CMT 增材制造的研究與應用是未來鎂合金WAAM 領域發展趨勢。此外,對于鎂合金WAAM 成形零件精度偏低的問題,可以使用視覺傳感技術,實時監控、反饋信號,實現WAAM 過程的精確控制,改善成形質量。

(3)FSAM 和WAAM 與SLM 相比,適用于較大尺寸鎂合金零部件的增材制造。FSAM 加工參數對最終構件的顯微晶粒尺寸及宏觀力學性能有直接影響,目前尚缺乏針對加工參數與構件顯微結構、力學性能的系統研究。在鎂合金FSAM 過程中伴隨多道次非均勻溫升和復雜的再結晶過程,從宏觀到微觀的組織結構演化與性能改變機理仍然缺乏清晰的認識,這些仍然是鎂合金FSAM 技術的瓶頸問題。此外,FSAM 工藝目前存在孔隙、帶狀組織和鉤狀缺陷等問題,開展壓力控制系統的研究對鎂合金FSAM 成形穩定性及減少構件缺陷具有重要意義。

綜上,近年來鎂合金增材制造技術引起了人們的廣泛關注,但鎂合金增材制造的研究仍處于初步階段,隨著相應問題進一步研究和突破,鎂合金增材制造技術將會得到更廣泛的發展和應用。