固溶溫度對2050 鋁鋰合金擠壓棒材組織和性能的影響

朱慶豐,王浩,高揚,林逸飛,左玉波

(1 材料先進制備技術教育部工程研究中心,沈陽 110819;2 東北大學 材料電磁過程研究教育部重點實驗室,沈陽 110819;3 東北大學 材料科學與工程學院,沈陽 110819)

鋁鋰合金以密度更低、彈性模量更高的特點被廣泛應用于航空航天領域。鋁合金中每添加1%(質量分數,下同)的鋰,密度降低3%,彈性模量提高約6%[1-2]。從20 世紀20 年代至今,鋁鋰合金已發展至第三代,在前兩代鋁鋰合金應用和發展的基礎上,通過不斷優化成分和調控形變熱處理工藝,鋁鋰合金獲得了優良的綜合性能,并成功在航空航天領域實現商業化應用[3-6]。2050 合金是第三代鋁鋰合金,該合金顯著提高了淬火性能,更適合制備一些厚板和大尺寸鍛件[7]。與傳統的2XXX 系和 7XXX 系鋁合金相比具有明顯的綜合性能優勢,并已在空客A380 的下機翼加強件上獲得應用[8-10]。2050 合金是典型的時效強化鋁合金,適當的變形和熱處理工藝是保證其性能的關鍵。近年來國外公開報道的文獻資料多集中于2050合金的力學性能、焊接性能、機械加工性能和腐蝕性能等性能指標[11-18],鮮有涉及其具體的制備工藝以及制備過程中的組織演變規律。國內對該合金成型性能、變形熱處理過程中的組織性能演變以及工藝優化做了大量的研究。Zhu 等[19-20]通過熱壓縮實驗分析了應力應變曲線,并構建了本構方程和熱加工圖。Li等[21]分析了2050 合金高溫低應變速率下的變形機制。Lu 等[22]通過電導率和硬度測試分析了合金的TTT 曲線,確定了其淬火敏感區。馮朝輝等[23]研究了530 ℃固溶淬火后的預變形和時效對合金組織性能的影響,并確定了最優的時效制度。

固溶熱處理作為時效強化鋁合金熱處理的關鍵步驟,固溶制度直接影響著基體中合金溶質元素的過飽和固溶量、殘余相的數量、合金的再結晶程度及晶粒尺寸等,是提升材料最終性能的重要因素。研究表明,固溶制度對同類的鋁鋰合金的組織性能有顯著的影響[24-28],但有關新型2050 合金固溶制度的相關報道還比較少。基于此,本工作對直徑250 mm 的2050 合金擠壓棒材的固溶溫度進行研究,并結合一定的時效制度考察固溶溫度對材料組織性能的影響,旨在為實際生產提供一些技術支持。

1 實驗材料與方法

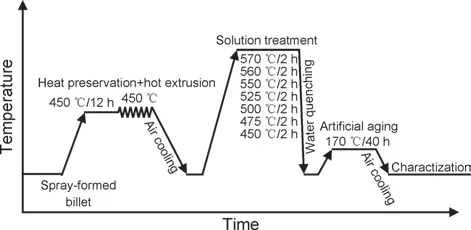

本工作所用材料為直徑250 mm 的2050 合金擠壓棒材(江蘇豪然噴射沉積有限公司提供),其化學成分如表1 所示。2050 合金擠壓及熱處理實驗流程如圖1所示,噴射錠坯經450 ℃/12 h 的退火后直接進行擠壓比為6.76 的正向擠壓,擠壓速度為0.2 mm/s。在擠壓棒材距中心1/2 半徑處取樣進行不同溫度下保溫2 h 的固溶處理并水淬,再進行170 ℃/40 h 的人工時效處理。

圖1 2050 合金擠壓及熱處理實驗流程圖Fig.1 Experimental flow chart of extrusion and heat treatment of 2050 alloy

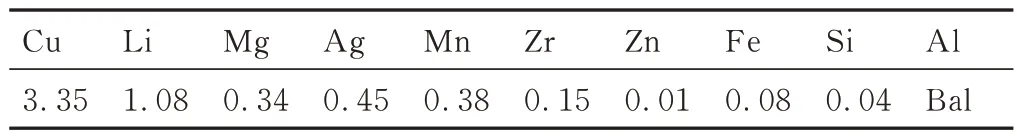

表1 2050 合金擠壓棒材的化學成分(質量分數/%)Table 1 Chemical compositions of 2050 alloy extruded bars(mass fraction/%)

固溶過程使用井式退火爐進行加熱,采用到溫放樣的方式在樣品表面固定測溫線,并用測溫儀記錄試樣表面溫度和升溫速率(約為60 ℃/min),待試樣表面溫度達到設定溫度后取出樣品進行水淬,轉移時間不超過10 s。通過改變退火爐的爐溫獲得不同的固溶溫度(450,475,500,525,550,560 ℃和570 ℃),保溫時間為2 h。固溶后的人工時效制度設定為170 ℃/40 h,時效處理在鼓風式電熱干燥箱中進行。

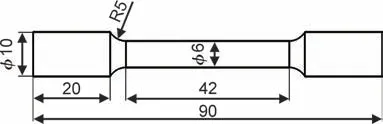

固溶淬火后的試樣用OLYMPUS-BX53P 顯微鏡進行組織觀察,分析殘余相和過燒情況,然后使用氟硼酸溶液(體積比1∶40)對其進行陽極覆膜,用顯微鏡的偏光功能觀察晶粒形貌;使用配有EDS 組件的ULTRA PLUS 場發射掃描電鏡對固溶淬火后的殘余相組分進行分析;使用Tecnai F30 透射電鏡對時效析出相進行觀察;使用Sigmatest SMP10 電導率儀測量電導率,測量過程中先將樣品在恒溫箱中放置1 h 后再進行電導率測量;用Future Tech 微壓維氏硬度機FM-700e 型數顯硬度計測量硬度(加載力2.94 N,加載時間15 s),為保證試樣磨拋程度不同造成的偏差,測量前將多個試樣通過冷鑲嵌固定在一起。將時效后的試樣在MTS-5105 萬能試驗機上按照GB/T 228.1—2010《金屬拉伸試驗方法》進行室溫拉伸測試,拉伸速度2 mm/min,棒狀拉伸試樣尺寸圖如圖2 所示。

圖2 拉伸試樣尺寸圖Fig.2 Diagram of tensile specimen size

2 實驗結果

2.1 固溶溫度對微觀組織的影響

圖3 為2050 合金擠壓棒材不同固溶溫度下的偏光微觀組織。由圖3(a)可知,擠壓態2050 合金的組織呈纖維狀,在晶內和晶界上存在許多相,這些相的存在使得纖維狀組織間的界限比較模糊。經450 ℃的固溶淬火后,相的數量明顯減少,纖維狀組織間的界限變得清晰(圖3(b));當固溶溫度提高到475 ℃后,纖維狀組織形貌與450 ℃固溶后組織相似;固溶溫度提高到500 ℃時,部分纖維狀組織的邊界呈鋸齒狀,一些組織內出現細小晶粒(圖3(d)),局部開始發生再結晶;隨著固溶溫度提升至560 ℃,擠壓棒材的局部再結晶的面積和晶粒尺寸不斷增加,棒材大部分纖維狀組織邊界呈鋸齒狀(圖3(g));固溶溫度為570 ℃時,合金中的纖維狀組織消失,此時擠壓棒材的組織由大小不一的等軸狀晶粒組成(圖3(h)),合金發生完全再結晶。

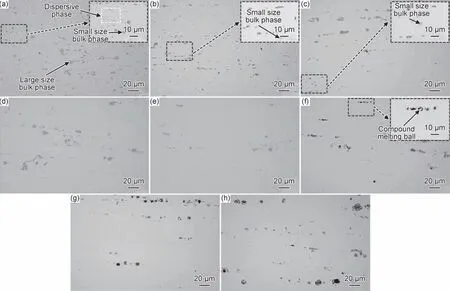

圖4 為2050 合金擠壓棒材不同固溶溫度下的金相組織。由圖4(a)可以看到,2050 合金擠壓棒材內存在大量的灰色相,其中包括沿擠壓方向呈鏈狀分布的大、小尺寸塊狀相和彌散分布的細小相;經450 ℃固溶后,擠壓棒材中彌散分布的細小相數量明顯減少,但是小尺寸塊狀相的數量沒有發生明顯變化;當溫度達到475 ℃時,彌散的細小相已基本消失,但是仍然還有少量的小尺寸塊狀未溶相和大尺寸塊狀相(圖4(c));溫度達到500 ℃時,小尺寸塊狀相消失,擠壓棒材組織中僅存在一些大尺寸塊狀殘余相(圖4(d));繼續升高溫度至525 ℃,擠壓棒材中殘余相的數量減少,尺寸略有減小;當溫度達到550 ℃時,擠壓棒材發生輕微的過燒,出現微量的尺寸小于5 μm 的復熔球(圖4(f));隨著固溶溫度的升高過燒程度逐漸提升,復熔球的體積和數量都逐漸增大,當溫度達到570 ℃時,組織中出現大量尺寸大于10 μm 的復熔球,此時擠壓棒材嚴重過燒。

圖4 不同固溶溫度下2050 合金擠壓棒材的金相組織(a)擠壓態;(b)450 ℃;(c)475 ℃;(d)500 ℃;(e)525 ℃;(f)550 ℃;(g)560 ℃;(h)570 ℃Fig.4 Metallographic structures of 2050 alloy extruded bars with different solid solution temperatures(a)as-extruded;(b)450 ℃;(c)475 ℃;(d)500 ℃;(e)525 ℃;(f)550 ℃;(g)560 ℃;(h)570 ℃

圖5 為525 ℃固溶淬火后2050 合金擠壓棒材SEM 圖。為了分析固溶后殘余相的組成,對圖5 中A,B 位置處進行EDX 能譜分析,實驗結果如表2 所示。可知,殘余相主要含有Al,Cu,Fe,Mn 元素,均為含Fe相,其中A 和B 兩處Cu 元素原子分數分別為4.44%和18.39%,Fe 元素原子分數分別為7.47%和5.12%,Mn 元素原子分數則分別為4.79%和0.00%。

圖5 525 ℃固溶淬火后2050 合金擠壓棒材SEM 圖Fig.5 SEM image of 2050 alloy extruded bars after solid solution treatment at 525 ℃

表2 圖5 中殘余相的能譜分析結果Table 2 EDS analysis results of residual phases in fig.5

圖6 為2050 合金擠壓棒材分別在500 ℃和550 ℃固溶2 h 并時效后的TEM 暗場像,衍射方向分別為〈001〉Al和〈112〉Al。當固溶溫度為500 ℃時,在沿〈001〉Al的衍射花樣中θ′相衍射斑點較強,并且能夠觀察到較多大小不均勻的θ′相,而在沿〈012〉Al的衍射花樣中T1相衍射斑點十分微弱,T1相的密度很低;當固溶溫度為550 ℃時,〈001〉Al和〈112〉Al的衍射花樣中θ′相和T1相的衍射斑點均很強烈,二者的數量大幅提升且尺寸更加均勻。

圖6 不同固溶溫度下2050 合金擠壓棒材沿不同晶帶軸的TEM 暗場像(a)500 ℃/〈001〉Al;(b)500 ℃/〈112〉Al;(c)550 ℃/〈001〉Al;(d)550 ℃/〈112〉AlFig.6 TEM dark field images of 2050 alloy extruded bars along different zone axis with different solid solution temperatures(a)500 ℃/〈001〉Al;(b)500 ℃/〈112〉Al;(c)550 ℃/〈001〉Al;(d)550 ℃/〈112〉Al

2.2 固溶溫度對性能的影響

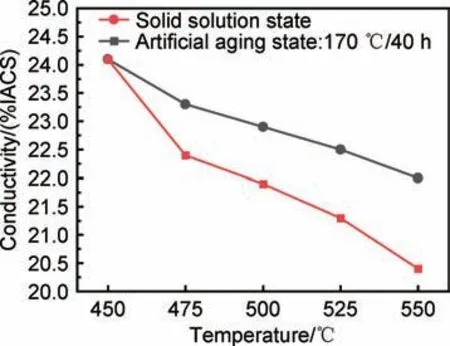

圖7 為2050 合金擠壓棒材固溶態和時效態的電導率隨固溶溫度變化的曲線。可以看到,隨著固溶溫度的升高,固溶態和時效態的電導率均呈下降趨勢,但下降幅度不同。當固溶溫度從450 ℃提高至 550 ℃時,固溶態擠壓棒材的電導率從24.1%IACS 下降至22.0%IACS;經過170 ℃/40 h時效后,擠壓棒材的電導率從24.1%IACS 降至20.4%IACS。450 ℃固溶擠壓棒材時效前后的電導率均為24.1%IACS,并且隨著固溶溫度的升高,擠壓棒材的固溶態與時效態電導率差值逐漸增大,550 ℃固溶擠壓棒材時效前后的電導率差值達到1.6%IACS。

圖7 固溶態和時效態2050 合金擠壓棒材電導率隨固溶溫度的變化Fig.7 Electrical conductivity of 2050 alloy extruded bars in solid solution state and aging state as a function of solid solution temperature

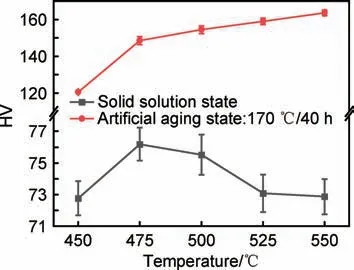

圖8 為2050 合金擠壓棒材固溶態和時效態的硬度隨固溶溫度變化曲線。可以看到,固溶淬火后擠壓棒材的硬度比較低,且隨固溶溫度提高呈先升高后降低的趨勢。當固溶溫度從450 ℃提高至475 ℃時,硬度從73HV 增加到76HV,隨后硬度逐漸下降,當固溶溫度提高至550 ℃時,硬度降低至73HV。不同固溶溫度淬火后的擠壓棒材經過170 ℃/40 h 人工時效后,硬度得到明顯提高。并且,隨固溶溫度的升高硬度不斷增加,當固溶溫度從450 ℃提高至475 ℃時,硬度從121HV 快速增加到148HV,然后再緩慢線性增加至550 ℃的164HV。

圖8 固溶態和時效態2050 合金擠壓棒材硬度隨固溶溫度的變化Fig.8 Hardness of 2050 alloy extruded bars in solid solution state and aging state as a function of solid solution temperature

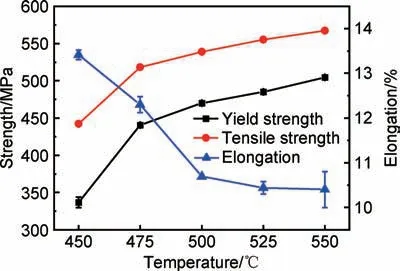

圖9 為經170 ℃/40 h 人工時效后2050 合金擠壓棒材的屈服強度、抗拉強度和伸長率隨固溶溫度變化曲線。可以看到,抗拉強度和屈服強度隨固溶溫度升高呈先快速增加后緩慢線性增加的趨勢,這種變化趨勢與圖8 中時效后硬度的變化趨勢相似。當固溶溫度從450 ℃提高至475 ℃時,屈服強度和抗拉強度從337 MPa 和443 MPa 快速增加到441 MPa 和519 MPa,隨后緩慢線性增加,當固溶溫度達到550 ℃時,屈服強度和抗拉強度分別為505 MPa 和567 MPa;伸長率則隨著固溶溫度的升高先快速下降后趨于不變,當固溶溫度從450 ℃提高至500 ℃時,擠壓棒材的伸長率由13.4%快速降至10.7%,繼續升溫后擠壓棒材的伸長率在10.7%~10.4%間波動。

圖9 時效后2050 合金擠壓棒材拉伸性能隨固溶溫度的變化Fig.9 Change of tensile property of aged 2050 alloy extruded bars with solid solution temperature

3 分析與討論

2050 鋁鋰合金的擠壓過程是一個出口溫度較高的熱擠壓過程,這個過程中鋁基體的原始晶粒沿擠壓方向被拉長形成纖維狀組織(圖3(a)),凝固過程中形成的粗大結晶相也發生破碎并沿擠壓方向呈鏈狀分布,擠壓棒材在后續較緩慢的冷卻過程中還會形成大量尺寸較大的析出相(圖4(a))。在不同溫度固溶過程中,擠壓棒材基體組織主要發生回復和再結晶,殘余相則主要發生回溶或熔化(過燒)。

回復過程主要是點缺陷和位錯的運動。再結晶過程則是在變形組織中產生新的無畸變晶粒的過程,這個過程與變形儲能、固溶溫度、升溫速率和材料自身因素有關。對于本工作而言,固溶溫度和升溫速率是相同的,但不同微區內的成分和不同晶粒的變形儲能不同,因此當固溶溫度為500 ℃時,部分纖維狀組織發生局部再結晶(圖3(d)),隨著固溶溫度的提高局部再結晶區域不斷擴大,直至570 ℃發生較為完全的再結晶(圖3(h))。

隨著固溶溫度的提高,擠壓過程形成的析出相逐漸回溶,基體的飽和度逐漸增加。當固溶溫度較低時(450 ℃),基體中溶質元素的過飽和度低,并且元素的擴散動力小、擴散速度低,因此合金基體內仍有許多小尺寸塊狀相未回溶(圖4(b)),但部分相的回溶使得偏光下所觀察到的組織形貌更加清晰(圖3(b))。隨著固溶溫度的繼續提高,析出相回溶的驅動力和擴散速度增加,當固溶溫度達到500 ℃以后,小尺寸相基本全部回溶,繼續升高固溶溫度到525 ℃,殘余相的尺寸減小,數量略有減少。根據525 ℃固溶后殘余相能譜分析結果得知,殘余相主要為含Fe 相,這與Nizery 的研究結果一致[29]。這些含Fe 殘余相多是在凝固過程中形成,難以通過均火或固溶熱處理消除。當固溶溫度達到550 ℃時,擠壓棒材中出現復熔球,說明在此溫度下有第二相發生熔化,擠壓棒材發生輕微的過燒。

根據Mathiessen 理論,合金的電阻率由合金的基體、相、各種缺陷所決定,而基體是影響電阻率最大的因素,基體的電阻率主要取決于內部固溶元素的含量[30],其含量越高溶質原子產生的晶格畸變越大,電子散射程度和合金電阻率就越高,電導率越低[31]。由圖7 可以看到,隨固溶溫度升高擠壓棒材的電導率逐漸降低,表明淬火后擠壓棒材的過飽和度是不斷提高的。

θ′相和T1相是2050 合金的主要強化相,其在時效后的大小、數量受基體中溶質原子數量影響,其中通過調控固溶溫度能夠影響基體的過飽和度,提升內部的溶質原子數量。從圖6 可以看到,在500 ℃時θ′相和T1相的密度均較低,隨著固溶溫度升高至550 ℃,二者的密度得到大幅度的提升。這是因為,提高固溶溫度的同時也提高了固溶體的過飽和度,增強了時效過程的析出動力,促進析出相的析出。

通常情況下,鋁合金在固溶淬火后所獲得的過飽和固溶體在一定溫度下保溫一定時間后會發生脫溶沉淀,這一過程使基體的過飽和度下降,晶格畸變程度減小,合金的電導率增大。而Al-Cu-Li 合金在時效過程中電導率會出現反常的減小現象,這是因為,在時效過程中析出了具有高電阻率的T1相,且隨T1相體積分數的增大合金電阻率逐漸增加,電導率不斷下降[32-35]。本實驗中時效后大部分試樣的電導率低于固溶態試樣的現象(圖7),與文獻報道的相吻合。由于第三代鋁鋰合金的主要強化析出相為T1[36],因此,時效后擠壓棒材隨固溶溫度升高電導率降低的現象可能與高溫固溶試樣有更多的T1相析出有關。

2050 合金是典型的時效強化鋁合金,時效強化是其主要強化機制,但在固溶和變形時固溶強化和加工硬化也會發揮一定的作用。本實驗擠壓棒材中雖然存在大量的相(圖3(a)),但這些相多是擠壓后緩冷時形成的較大尺寸穩定相,其強化作用有限。在不同溫度的固溶過程中,一方面,擠壓棒材中的相會發生回溶,并在淬火后形成過飽和固溶體,形成固溶強化,使得合金的強度升高;另一方面,固溶過程發生回復和再結晶,減弱擠壓時的加工硬化作用,使得合金的強度降低。在固溶強化和再結晶軟化的綜合作用下,固溶淬火后擠壓棒材的硬度先在固溶強化的主導作用下增加,然后在再結晶軟化的作用下降低,如圖8 所示。

固溶淬火后擠壓棒材經過170 ℃/40 h 的人工時效處理后,時效強化為主要強化機制,此時析出相的種類、數量和尺寸是影響合金強度的主要因素。而提高固溶溫度可以增加淬火后合金基體內溶質元素的固溶度,提高析出強化效果,進而增加合金的強度。當固溶溫度由450 ℃提高至475 ℃時,合金基體內的相發生明顯的回溶,時效后對應的硬度和強度也得到顯著的提升,如圖8,9 所示。隨著固溶溫度繼續提高至550 ℃,淬火后基體內的溶質元素固溶度繼續提升,時效后形成的析出相數量最多,因此在550 ℃固溶時強度最高,如圖9 所示。

4 結論

(1)2050 合金擠壓棒材在不同溫度(450~570 ℃)保溫2 h 的固溶過程中,隨固溶溫度升高,擠壓棒材中的相不斷發生回溶,525 ℃固溶時的殘余相主要為含Fe 相,當固溶溫度為550 ℃時合金發生輕微過燒,固溶溫度為570 ℃時合金發生較為嚴重的過燒。

(2)2050 合金擠壓棒材在不同溫度(450~570 ℃)保溫2 h 的固溶過程中,當固溶溫度為500 ℃時,合金發生局部再結晶,隨著固溶溫度繼續升高至560 ℃,合金的局部再結晶程度不斷增加,當固溶溫度為570 ℃時,合金發生完全再結晶。

(3)2050 合金擠壓棒材經過170 ℃/40 h 的人工時效后,隨固溶溫度的升高,θ′相和T1相數量增加,且合金強度隨著固溶溫度升高呈先快速增加后緩慢線性增加的趨勢。當固溶溫度為550 ℃時,合金的屈服強度和抗拉強度最高,分別為505 MPa 和567 MPa,伸長率則隨著固溶溫度升高先快速下降后保持穩定,由固溶溫度為450 ℃時的13.4% 降至固溶溫度為500~550 ℃時的10.7%~10.4%。