高壓煤油恒速液動機轉(zhuǎn)子傾覆現(xiàn)象的理論研究

于 斌,付 寧,權(quán)云晴,李紅巖,孫東寧

(1.北京精密機電控制設(shè)備研究所,北京,100076;2.航天伺服驅(qū)動與傳動技術(shù)實驗室,北京,100076)

0 引 言

高壓煤油恒速液動機是中國新一代煤油燃料火箭伺服系統(tǒng)的關(guān)鍵動力元件,利用引流火箭發(fā)動機的高壓煤油做功,將高壓煤油的壓力能轉(zhuǎn)化為機械能,驅(qū)動航天伺服系統(tǒng)中的液壓泵旋轉(zhuǎn),為伺服作動器提供動作所需的充足、可靠的高壓油液,以實現(xiàn)推力矢量控制,使火箭按照預(yù)定的軌跡和姿態(tài)飛行[1-5]。液動機是伺服機構(gòu)動力轉(zhuǎn)換的關(guān)鍵元件,其轉(zhuǎn)子傾覆是后果非常嚴(yán)重的Ⅰ類故障模式,一旦發(fā)生將直接影響伺服機構(gòu)的性能表現(xiàn)甚至功能實現(xiàn)[6-10]。

國內(nèi)外的學(xué)者針對柱塞泵/液動機開展了較為深入的研究,美國密蘇里-哥倫比亞大學(xué)Manring的研究表明,離心力矩造成的缸體和滑靴傾覆限制了柱塞泵轉(zhuǎn)速的提高,并據(jù)此提出了缸體中心彈簧和壓盤彈簧預(yù)壓縮力應(yīng)該滿足的條件,通過相關(guān)因素?zé)o量綱化研究,發(fā)現(xiàn)泵的最高轉(zhuǎn)速與泵的最大排量的三次方根的倒數(shù)成反比[11-14];Borghi 等[15]研究了高轉(zhuǎn)速下的滑靴離心力矩,推導(dǎo)了滑靴失穩(wěn)的臨界速度,并分析了相關(guān)因素的影響;張軍輝等[16]通過仿真和試驗研究了高速軸向柱塞泵中柱塞組件質(zhì)量不平衡引起的缸體傾覆現(xiàn)象,建立了柱塞組件質(zhì)量不平衡量與缸體傾覆力矩的關(guān)系;潮群[17]對柱塞滑靴組件慣性力引起的傾覆力矩進行了理論推導(dǎo)和試驗驗證,建立了慣性力與傾覆力矩之間的數(shù)學(xué)關(guān)系,分析了缸體傾覆對柱塞滑靴組件的質(zhì)量誤差和缸孔尺寸誤差的敏感性;權(quán)云晴[18]研究了伺服泵的抗傾覆能力,提出了一種基于浮板配流的解決方案,并進行了理論分析與試驗驗證。但是對于轉(zhuǎn)子傾覆現(xiàn)象和機理尚未進行系統(tǒng)性的分析和闡述,尚未建立統(tǒng)一化的力學(xué)模型,尚未對轉(zhuǎn)子連續(xù)運轉(zhuǎn)時變過程中的傾覆現(xiàn)象進行分析。

1 液動機的轉(zhuǎn)子傾覆現(xiàn)象及機理

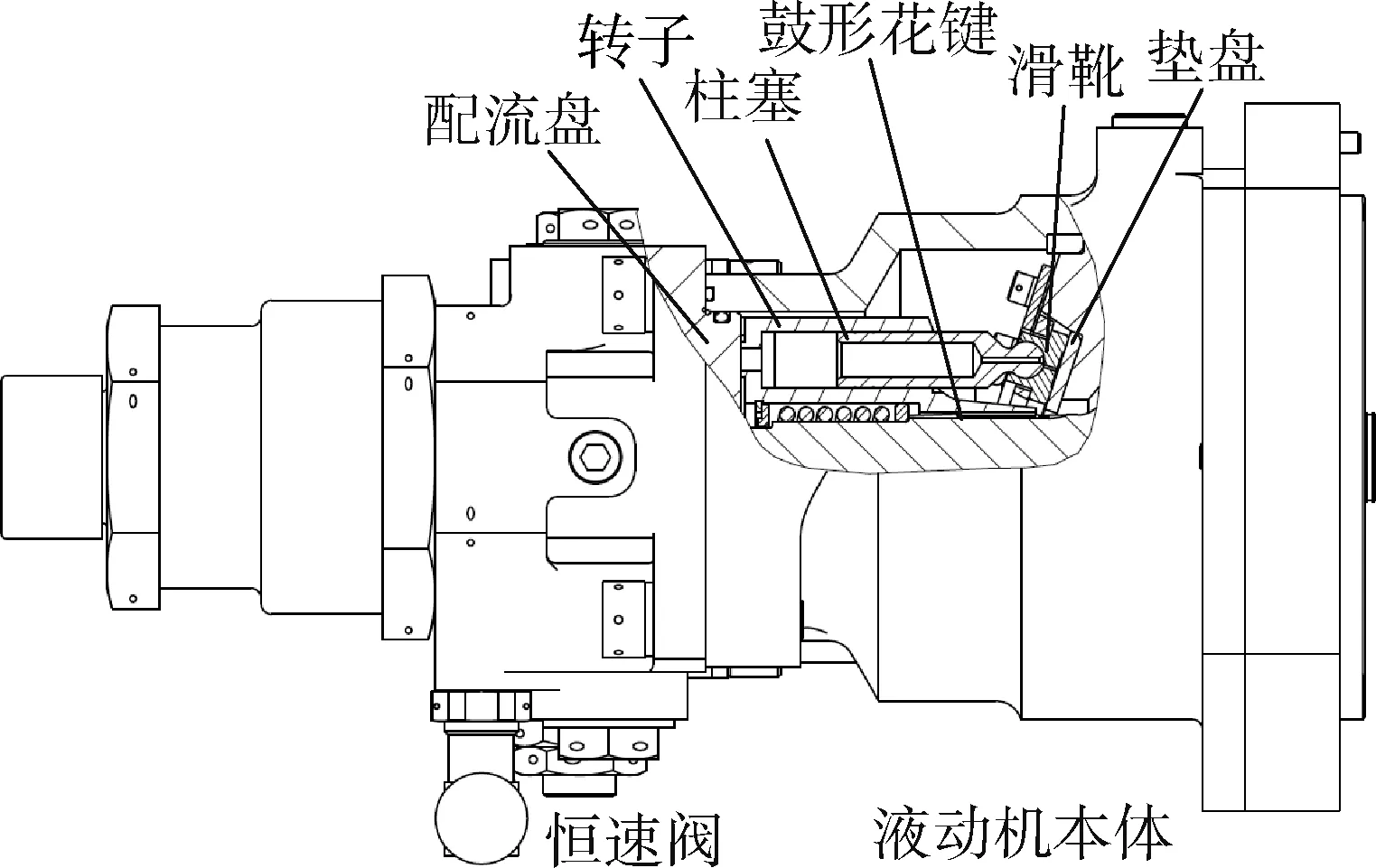

伺服系統(tǒng)中的恒速煤油液動機,主要結(jié)構(gòu)如圖1所示,液動機的柱塞安裝在轉(zhuǎn)子的柱塞孔內(nèi)形成圓柱副,滑靴安裝在墊盤上形成平面副,滑靴與柱塞通過球面副連接,轉(zhuǎn)子與花鍵軸通過圓柱副實現(xiàn)徑向定位和支撐,轉(zhuǎn)子與配流盤形成平面副并始終保持貼緊。

圖1 液動機外形Fig.1 Outward appearance of the hydraulic motor

轉(zhuǎn)子和柱塞組件在鼓形花鍵軸的支撐力、墊盤的支撐力以及配流盤的支撐力共同作用下,一同繞主軸的軸線旋轉(zhuǎn),同時承受由旋轉(zhuǎn)產(chǎn)生的離心力的作用。在這些力的共同作用下,液動機轉(zhuǎn)子底面與配流盤之間還能保持緊密貼合,實現(xiàn)配流盤上高低壓油孔之間的隔離,這是液動機正常工作的必要條件。如果由于某種原因,液動機的轉(zhuǎn)子與配流盤之間發(fā)生了分離,即轉(zhuǎn)子傾覆,配流盤上高低壓油孔將直接連通。這時液動機的引流流量出現(xiàn)驟增,而轉(zhuǎn)速不會出現(xiàn)與流量相匹配的增加,甚至?xí)霈F(xiàn)轉(zhuǎn)速下降乃至停轉(zhuǎn)。

按照轉(zhuǎn)子發(fā)生傾覆的原因,本文將轉(zhuǎn)子傾覆劃分為主動傾覆和被動傾覆兩類。

主動傾覆是指轉(zhuǎn)子剩余壓緊力或者傾覆力矩設(shè)計不合理導(dǎo)致的轉(zhuǎn)子在運轉(zhuǎn)中主動發(fā)生的傾覆,即在正常受力情況下,轉(zhuǎn)子“自發(fā)”的傾覆。其誘因包括剩余壓緊力不足以及傾覆力矩過大。

被動傾覆是指轉(zhuǎn)子剩余壓緊力和剩余壓緊力矩設(shè)計合理,但是液動機在特定工況下工作時,轉(zhuǎn)子仍會發(fā)生傾覆。這時不是轉(zhuǎn)子“自發(fā)”的傾覆,而是在軸的強制約束下被迫發(fā)生的傾覆。其誘因包括轉(zhuǎn)子的有效浮動性變差(有效浮動量變小)以及加工/裝配誤差/軸變形量過大。

2 主動傾覆的研究

2.1 研究對象的選取及基本假設(shè)

液動機的主動傾覆現(xiàn)象是剩余壓緊力不足或傾覆力矩過大造成的,分析這類傾覆現(xiàn)象的前提是對轉(zhuǎn)子和柱塞組件的運動和受力進行分析。因此,選取轉(zhuǎn)子和所有(共計Z個)柱塞組件作為研究對象。

由于轉(zhuǎn)子和柱塞組件在旋轉(zhuǎn)過程中的實際受力狀態(tài)非常復(fù)雜,在理論計算中引入如下假設(shè):

a)各零部件為剛體,忽略零部件的受力變形;

b)各運動副均為理想流體潤滑狀態(tài),忽略各運動副之間的摩擦力;

c)液動機回轉(zhuǎn)角速度恒定,忽略瞬間加速或減速的影響;

d)忽略柱塞組件沿軸向往復(fù)運動的慣性力;

e)忽略各零部件受到的液動力;

f)忽略轉(zhuǎn)子柱塞組件受到的殼體腔內(nèi)部油液的作用力。

2.2 研究對象的受力分析

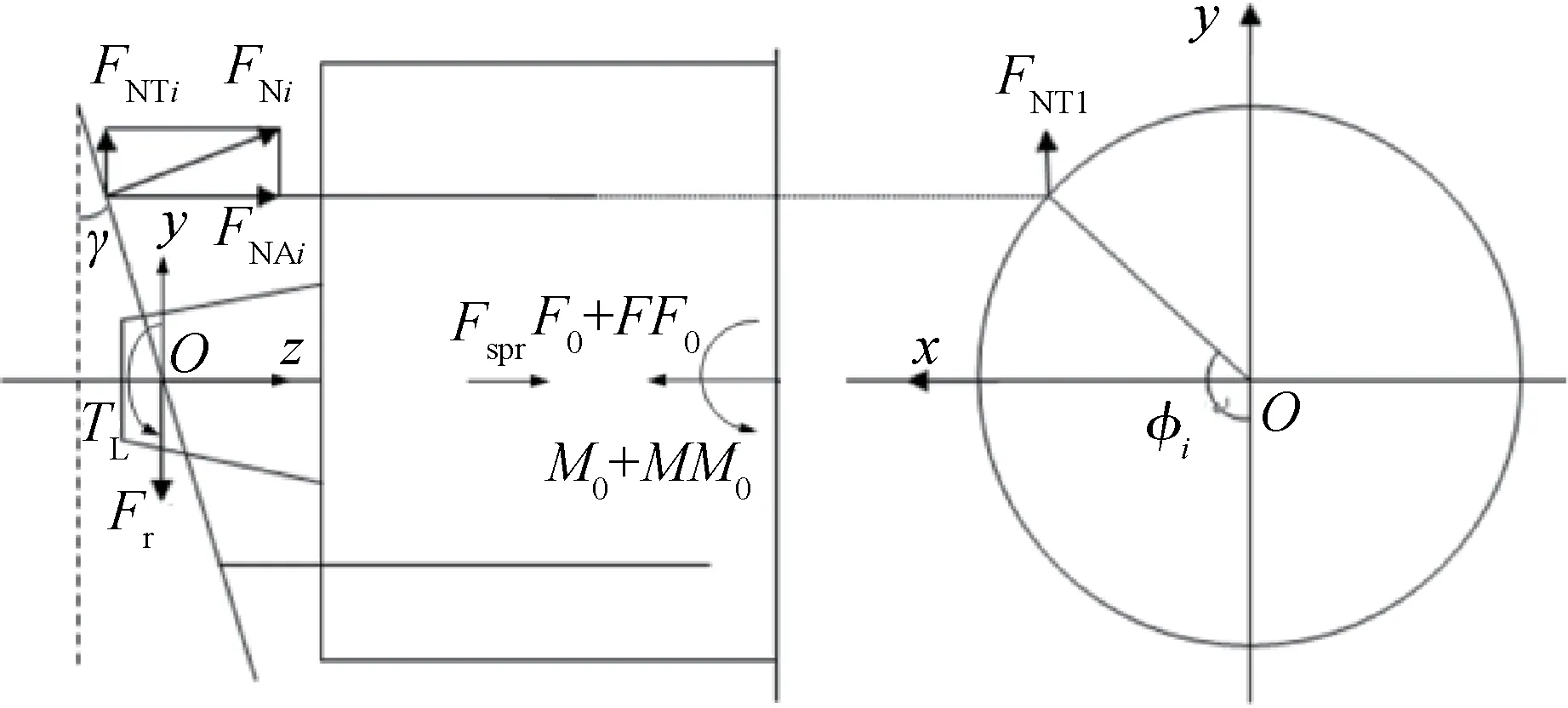

研究對象在回轉(zhuǎn)過程中,受力狀態(tài)以2π/Z為轉(zhuǎn)角周期進行周期性變化,因此基本思路是:在一個周期內(nèi)的任一角位置對研究對象進行受力分析,將回轉(zhuǎn)過程視為在不同角位置下的一系列準(zhǔn)靜態(tài)過程,同時考慮回轉(zhuǎn)產(chǎn)生的離心力的作用。將軸對轉(zhuǎn)子的支撐力作用點取為坐標(biāo)原點,建立坐標(biāo)系分析研究對象的受力狀況,如圖2所示。

圖2 轉(zhuǎn)子柱塞組件的受力Fig.2 Forces on rotor and piston assemblies

a)滑靴副部位的支撐力。

對于第i個柱塞組件,受到墊盤的作用力為FNi,忽略柱塞組件軸向運動的慣性力,則FNi的軸向分量FNAi與柱塞腔壓力對柱塞產(chǎn)生的作用力相平衡,則:

式中pi為當(dāng)前第i個柱塞腔內(nèi)的油液壓力;d為柱塞的直徑。

墊盤對柱塞組件的作用力FNi的法相分量FNTi為

式中γ為斜盤的傾角。

將FNi向坐標(biāo)原點O進行等效變化,可以等效為兩個力分量(軸向分量FNAi和法相分量FNTi)和三個力矩分量(Txi、Tyi、Tzi),并對Z個柱塞組件的等效力和力矩求和:

式中R為柱塞的分布圓半徑;?i為第i個柱塞的角位置。

b)配流副部位的支撐力。

轉(zhuǎn)子底部高壓區(qū)油膜對轉(zhuǎn)子的支撐力F0和支撐力矩M0,低壓區(qū)油膜對轉(zhuǎn)子的支撐力FF0和支撐力矩MM0,需要說明的是,圖2 中的力矩M0+MM0方向為示意性的,實際方向未必按-x軸方向,有可能既有x軸分量也有y軸分量。即:

式中Ffilm為轉(zhuǎn)子底部油膜對轉(zhuǎn)子的支撐力;Mx,My和Mz分別為轉(zhuǎn)子底部油膜對轉(zhuǎn)子的支撐力矩沿x軸、y軸和z軸方向的分量。

c)軸的支撐力和中心彈簧的壓緊力。

研究對象還受到鼓形花鍵的轉(zhuǎn)矩TL徑向支撐力Fr,且Fr的作用點在坐標(biāo)原點O點處,不產(chǎn)生轉(zhuǎn)矩。在轉(zhuǎn)子內(nèi)孔布置的中心彈簧對轉(zhuǎn)子的壓緊力為Fspr。

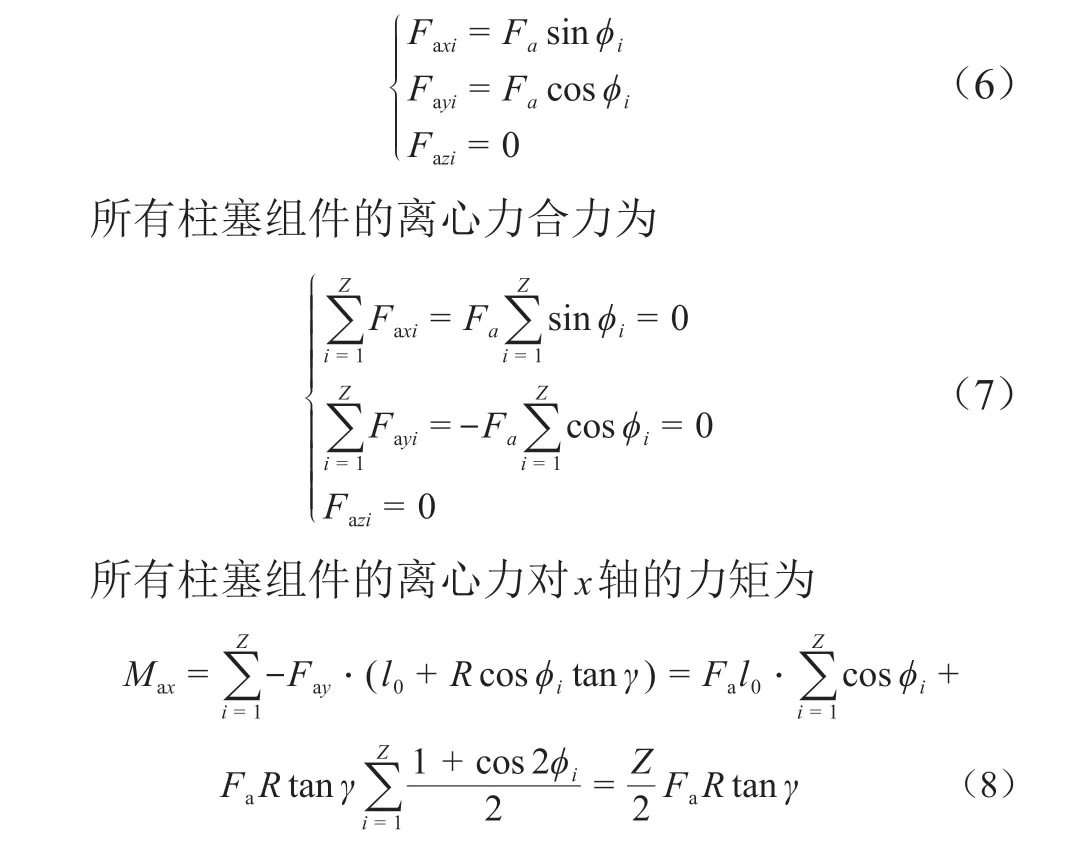

d)離心力的作用。

高速回轉(zhuǎn)產(chǎn)生的離心力對研究對象的作用,將轉(zhuǎn)子和柱塞組件所受離心力分開考慮。由于轉(zhuǎn)子沿回轉(zhuǎn)軸方向的結(jié)構(gòu)是對稱的,因此轉(zhuǎn)子的離心力及其力矩為零;柱塞組件所受離心力及其產(chǎn)生的力矩可結(jié)合圖3進行計算。

圖3 柱塞組件i上的離心力Fig.3 Centrifugal force on piston i

柱塞組件i受到的離心力為

式中m為柱塞組件的質(zhì)量;ω為轉(zhuǎn)子的旋轉(zhuǎn)角速度。柱塞組件i的離心力在各軸的分量為

式中l(wèi)0為柱塞組件的重心在柱塞軸線上的投影與柱塞球心之間的距離。

所有柱塞組件的離心力對y軸的力矩為

所有柱塞組件的離心力對z軸的力矩為

由式(5)~(10)可知,柱塞組件的離心力合力為零,合力矩為

e)空間力系的簡化與分析。

將上述作用于研究對象上的空間力系向坐標(biāo)原點O進行等效簡化,根據(jù)力和力矩的平衡方程,得到:

式中FA為研究對象受到的剩余壓緊力;MTX和MTY分別為傾覆力矩MT沿x軸和y軸的分量。

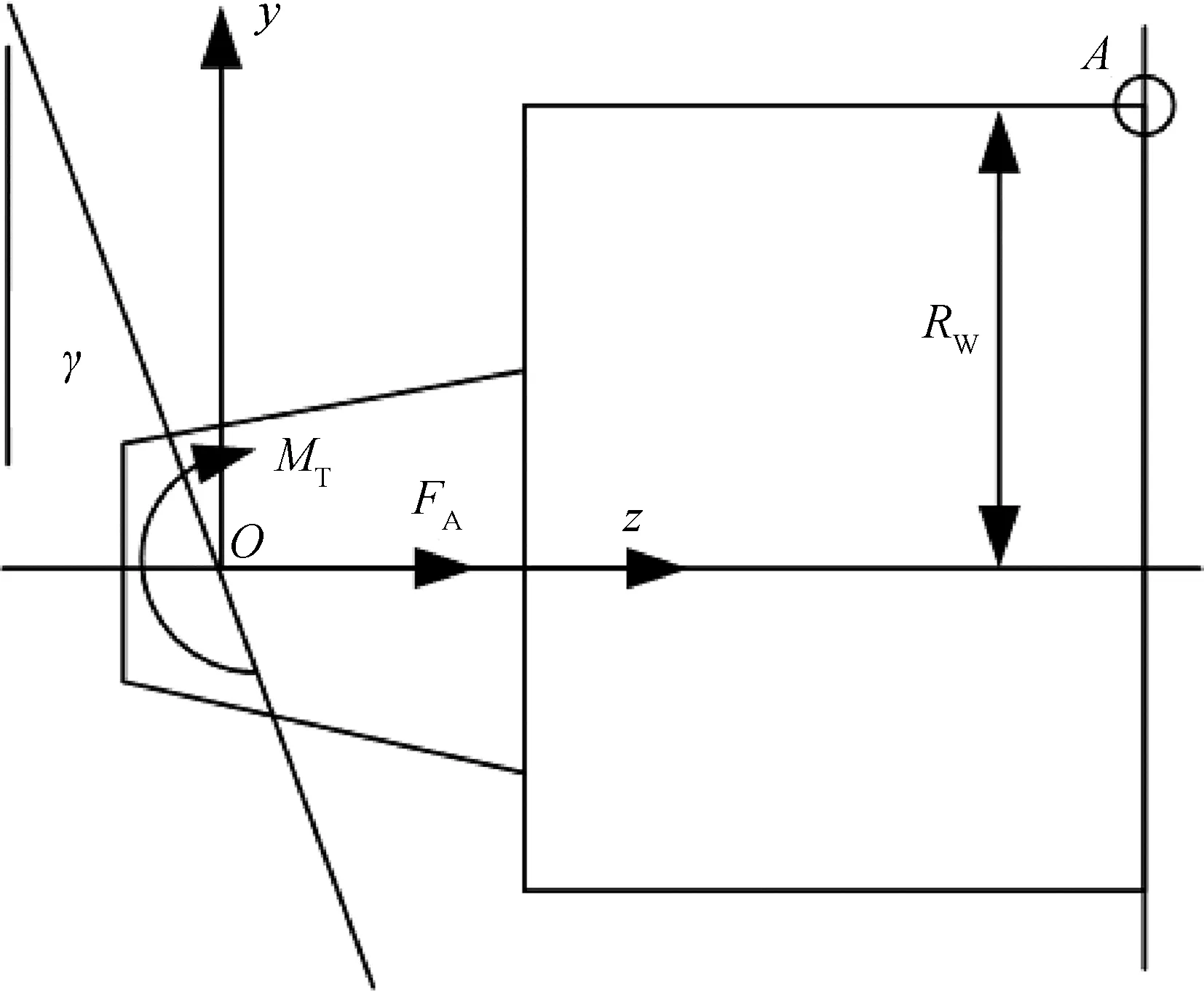

式(12)第2 式中,軸對轉(zhuǎn)子的徑向支撐力Fr與斜盤對柱塞組件的徑向力FNT相平衡,第3式中,Tz為液動機的輸出力矩,與負載力矩TL相平衡。除去這兩個平衡的等式最終得到圖4所示的等效作用的合力和合力矩,其中MT為MTX和MTY的兩個分量的合成力矩,其方向未必與z軸重合,但總會與過O點且在yOz平面內(nèi)的一條射線重合。

圖4 轉(zhuǎn)子柱塞組件的等效作用力和力矩Fig.4 Equivalent force and moment on rotor and piston assemblies

f)主動傾覆條件的數(shù)學(xué)表達。

根據(jù)圖4所示的受力情況,在傾覆力矩MT的作用下轉(zhuǎn)子具有繞底面外圓上的A點發(fā)生傾覆的傾向,而剩余壓緊力FA對A點產(chǎn)生的力矩則會阻礙轉(zhuǎn)子的傾覆。由此可以得出轉(zhuǎn)子傾覆的臨界條件為

也即:

為量化發(fā)生轉(zhuǎn)子傾覆的風(fēng)險,定義無量綱的傾覆安全系數(shù)α為

根據(jù)以上推導(dǎo)可知α∈(-∞,1],α=0為發(fā)生傾覆的臨界條件,α越大越不容易發(fā)生傾覆,α越小越容易發(fā)生傾覆。

因此液動機轉(zhuǎn)子不發(fā)生主動傾覆的設(shè)計原則為,在液動機所有可能出現(xiàn)的入口壓力、出口壓力、轉(zhuǎn)速和負載條件下,在轉(zhuǎn)子轉(zhuǎn)過一個完整的轉(zhuǎn)角周期2π/Z的過程中的任一角位置下,均有傾覆安全系數(shù)α>0,且應(yīng)有一定的安全余量,以確保液動機在本文忽略的因素的客觀影響下仍可以安全可靠運轉(zhuǎn)。

3 被動傾覆的研究

液動機轉(zhuǎn)子的被動傾覆是指液動機轉(zhuǎn)子滿足不發(fā)生主動傾覆的條件,但仍然出現(xiàn)的傾覆現(xiàn)象,是在軸的強制約束下發(fā)生的傾覆現(xiàn)象。

被動傾覆現(xiàn)象的出現(xiàn),是由于轉(zhuǎn)子的浮動性不能滿足花鍵部位的旋轉(zhuǎn)軸線與配流盤法線方向的偏差造成的,被動傾覆現(xiàn)象分析的主要理論基礎(chǔ)是尺寸鏈的設(shè)計計算,計算內(nèi)容較為簡單,不作為重點研究內(nèi)容,僅對被動傾覆現(xiàn)象的成因和過程進行介紹。

液動機轉(zhuǎn)子與配流盤之間為平面接觸,與軸之間通過內(nèi)外花鍵的大徑進行定位,兩者之間為間隙配合,以保證轉(zhuǎn)子在軸上有一定的徑向浮動量。理想狀態(tài)下轉(zhuǎn)子回轉(zhuǎn)軸線與配流盤法線方向一致,但零件加工中不可避免地存在一定的誤差,而且正常工作中軸也存在一定的變形量,這些因素綜合作用導(dǎo)致花鍵部位的回轉(zhuǎn)軸線與配流盤的法線之間存在一定的夾角。如果這個夾角過大,轉(zhuǎn)子與軸之間的間隙不能彌補夾角存在的影響,將會導(dǎo)致轉(zhuǎn)子在軸的強制約束下隨軸一起偏轉(zhuǎn),進而導(dǎo)致轉(zhuǎn)子的底面與配流盤之間脫離,即出現(xiàn)傾覆現(xiàn)象。

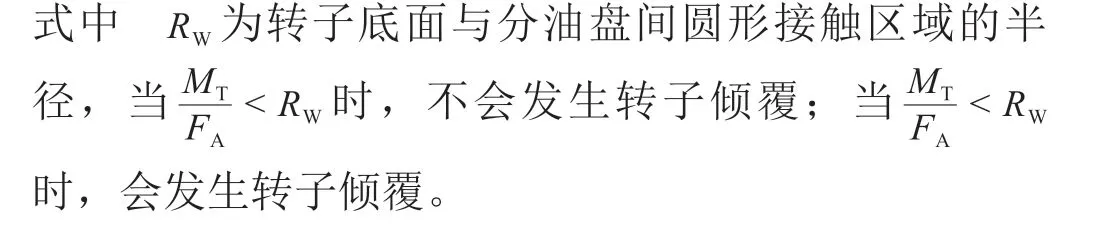

圖5為被動傾覆現(xiàn)象的示意,其中圖5a為理想尺寸下的位置關(guān)系,轉(zhuǎn)子與軸之間的花鍵配合采用大徑定位,轉(zhuǎn)子浮動量為δ0,轉(zhuǎn)子底面與配流盤緊密貼合;圖5b 為考慮軸的安裝誤差、軸的變形以及轉(zhuǎn)子底面與內(nèi)花鍵孔之間垂直度等各類公差累加,且公差累積較大,導(dǎo)致轉(zhuǎn)子的浮動量完全被抵消,最終造成轉(zhuǎn)子底面與配流盤之間分離,即轉(zhuǎn)子發(fā)生被動傾覆。

圖5 被動傾覆現(xiàn)象Fig.5 The passive capsizing

被動傾覆現(xiàn)象大都可以通過合理設(shè)計尺寸鏈、控制加工公差、適當(dāng)提高內(nèi)外花鍵間隙(即轉(zhuǎn)子的徑向浮動量)等手段來解決,一般都可以取得較為滿意的效果。

4 結(jié)束語

對高壓煤油恒速液動機的轉(zhuǎn)子傾覆現(xiàn)象和機理進行介紹,將轉(zhuǎn)子的傾覆現(xiàn)象分為主動傾覆與被動傾覆兩種,并分別進行了研究;重點針對主動傾覆現(xiàn)象的力學(xué)模型進行了分析,建立了主動傾覆條件的數(shù)學(xué)表達,為定量表示傾覆風(fēng)險,引入了無量綱的傾覆安全系數(shù)α。

由于研究對象的受力分析建立在一些假設(shè)條件基礎(chǔ)上,忽略了一些影響較小的次要因素,因此與實際受力狀態(tài)存在一定的偏差,但本文的研究方法和建立的數(shù)學(xué)模型仍具有重要的應(yīng)用價值;對被動傾覆現(xiàn)象的原因進行了分析,提出了控制加工和配合公差、適當(dāng)提高內(nèi)外花鍵間隙(即轉(zhuǎn)子的徑向浮動量)等解決被動傾覆現(xiàn)象的有效手段;在產(chǎn)品設(shè)計中,應(yīng)合理配置相關(guān)參數(shù),避免出現(xiàn)主動傾覆和被動傾覆現(xiàn)象。