無煙煤粒度對焦炭質量的影響研究

朱汝斌,曹 強

(1.國家能源集團 煤焦化蒙西公司質計中心,內蒙古 烏海 016030;2.煤炭科學技術研究院有限公司,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013)

0 引 言

2022年我國煤炭礦產儲量為2 070.12億t,適合煉焦的強黏結性肥煤、焦煤占比較低[1],其在煉焦配煤中的使用比例高達80%,通過配煤技術加強對各煤種資源的合理利用可有效緩解供應緊張的局面[2]。配合煤中含有較多低變質、弱黏結性煤種時,煉焦時半焦收縮程度增大,焦炭裂紋增加且易于破碎。對入爐煤采取預處理、搗固煉焦、分級破碎和配入添加劑等措施可提高弱黏結性煤的配入量[3-4]。通過添加適量的瘦化劑,如無煙煤可降低配合煤的灰分和收縮速度,提升焦炭質量[5]。

全國無煙煤累計保有儲量約1 130.79 億t,可采儲量為160 億t,主要分布于山西省和貴州省[6]。無煙煤作為低揮發分、不黏的高變質煤種,不能作為主要煉焦原料僅可作為瘦化劑少量配入[7]。塑性成焦機理認為無煙煤在煉焦過程中無法產生膠質體,但通過吸附多余液相可提高煤的熱穩定性,添加到配煤中可增加氣孔壁厚度、降低相鄰半焦層間的收縮差和層間應力,提高焦炭質量[8]。從煤巖學角度可知,煉焦過程中活性組分起黏結作用而惰性組分作為骨架存在,通過添加無煙煤可調節活惰比,減小膠質體固化的收縮梯度從而減少焦炭裂紋[9-10]。表面結合成焦機理則認為無煙煤等惰性物質在煤粒熱解產生的液相中呈接觸黏結狀,液相固化后保留了惰性粒子的輪廓,高變質煤的粉碎粒度決定了焦炭質量[11]。綜上所述,目前研究表明無煙煤配煤煉焦存在可行性,但無煙煤粒度對焦炭質量的影響機制暫不明確,無法明確指導無煙煤在配煤煉焦中的應用。

鑒于無煙煤的成焦機理及其應用潛力,以下以典型的1/3焦煤和無煙煤為研究對象,配入80%的1/3焦煤并擴大無煙煤配入量至20%。分析不同煤種的基礎煤質特性、黏結特性、巖相特征和膠質體流變特征[12-14],通過小焦爐實驗研究無煙煤粒度對焦炭性質、宏觀形貌和粒度分布的影響規律,進一步考察其粉碎粒度的控制范圍以擴大煉焦煤的煤種來源,以期提高資源利用效率并實現降本增效。

1 實驗部分

1.1 實驗原料

分別對單煤和配合煤進行煉焦實驗,所用煤種為1/3焦煤和無煙煤。無煙煤被分別粉碎至粒度范圍為<0.5、<1.0、1.0~3.0、3.0~6.0 mm,然后以20%的比例配入進行煉焦實驗。

1.2 實驗流程

采用40 kg小焦爐進行5組煉焦配煤實驗,步驟如下:① 煤樣破碎。使用錘式破碎機破碎煤樣,出料粒徑 ≤ 3 mm;② 煤樣搗固。裝爐水分為(10 ± 0.5)%,堆比重為1.0 ± 0.1;③ 煤樣入爐。裝煤時爐墻溫度在1 200 ℃恒定30 min以上,以0.25 ℃/min的升溫速度加熱至1 300 ℃后,在(1 300 ± 5)℃恒溫4 h,直至出焦,煉焦時間為24 h。

2 結果與討論

2.1 實驗煤質分析

采用1/3焦煤配入無煙煤進行煉焦實驗,其中實驗1使用100%的1/3焦煤,實驗2~5均配入20%的無煙煤,粒度依次為< 0.5、< 1.0、1.0~3.0、3.0~6.0 mm,配合煤的煤質分析見表1。

表1 實驗配煤的煤質特性分析

由表1可知,1/3焦煤的堆比重為1.01,全水分(Mt)、灰分(Ad)、揮發分(Vdaf)、全硫(St,d)分別為10.2%、10.61%、34.27%、0.58%,且黏結指數(G)為94,膠質層最大厚度(Y)為19 mm,由此表明1/3焦煤具有良好的黏結性。

吉氏流動度可反映煤在干餾時形成膠質體的流動性,測定發現1/3焦煤的初始軟化溫度為394 ℃,最大流動溫度為444 ℃,塑形區間較寬為91 ℃,最大流動度可達11 000 dd/min,與肥煤近似,表明1/3焦煤具有良好的塑性和流動性,可以黏結更多的惰性組分進而提升焦炭質量。

對比1/3焦煤單煤煉焦,加入無煙煤后,原料煤的堆比重和配合煤的全水均保持穩定。配合煤灰分均低于單煤,配入3.0~6.0 mm無煙煤時,其灰分最高為10.46%;配煤后揮發分顯著降低,但隨著無煙煤粒度增加而略微提升;配合煤中硫含量變化趨勢與揮發分相似,其隨無煙煤粒度遞增變化較小。

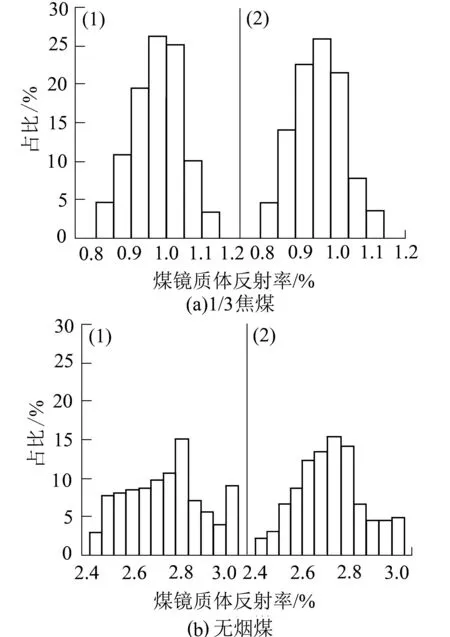

煤種判別可通過圖像法測定煤中鏡質組的反射率實現,對實驗煤種進行巖相分析并重復試驗對比,鏡質組反射率分布如圖1所示。

圖1 1/3焦煤和無煙煤的煤巖反射率分布

鏡質組的最大反射率與煤階成正比,從煙煤到無煙煤依次增加[15-16]。圖1(a)中2次測定鏡質組的最大反射率為1.028%和1.038%,隨機反射率分布區間為0.80%~1.15%,是典型的1/3焦煤。圖1(b)中2次測定鏡質組的最大反射率為3.108%和3.087%,隨機反射率分布區間為2.425%~2.975%,區間范圍較大,屬于典型的無煙煤。

煤中鏡質組和殼質組的含量與惰質組和礦物質含量的比值為活惰比,可用于指導煉焦配煤,是表征煤種煉焦性能的指標之一。通過巖相分析發現,1/3焦煤的活惰比分別為1.63和1.50,實驗無煙煤的活惰比為1.08和1.00。由于1/3焦煤的變質程度較低,其中活性物質含量較高,在配煤煉焦時可加入無煙煤等含有較多惰性物質的煤種改善焦炭的骨架結構,增加其強度[17]。

2.2 煉焦實驗

2.2.1煉焦實驗

將試驗煤樣破碎至小于3.0 mm粒度,送入小焦爐加熱煉焦。經過5組實驗,對產品焦炭進行工業分析見表2。

表2 焦炭的工業分析與硫含量

固定碳是焦炭的主要組成部分,其含量直接影響焦炭的燃燒性能和熱值。單煤煉焦后固定碳(FCd)為84.54%,配入無煙煤后固定碳略有增加,當加入< 0.5 mm 粒度無煙煤,固定碳最高為86.04%。灰分是煤燃燒后的殘渣,煉焦后絕大部分轉入焦炭中,故焦炭中灰分與配合煤中灰分變化趨勢一致,均小于單煤煉焦。灰分是焦炭中的有害雜質,其含量越高,焦炭的固定碳越低,發熱量也就越低。根據GB/T 1996—2017冶金焦炭標準,實驗2、3中焦炭的灰分均達到二級標準(Ad<13.50%)。焦炭揮發分范圍為1.09%~1.45%,全硫含量較穩定為0.44%,滿足一級冶金焦炭標準(St,d/%<0.70)。

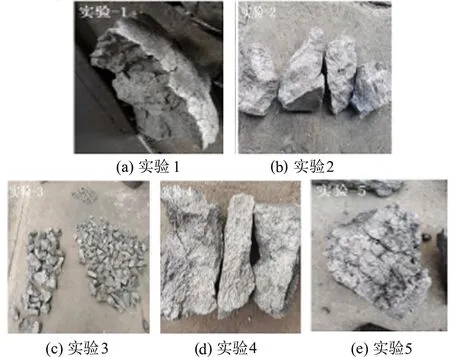

出爐焦炭形貌如圖2所示,總體呈銀白色。

圖2 焦炭形貌

圖2(a)~(c)中實驗1~3的焦炭外觀棱角分明、形狀規則,焦炭面較平整且氣孔均勻緊密。鐵箱正立方向縱裂紋多于橫裂紋,落下時焦炭與地面接觸聲音洪亮,焦塊手感較沉,手持焦炭和地面及鐵箱棱撞擊時震手感明顯,不易碎。出箱后焦炭大塊逐漸減少,焦炭形狀從方形過渡到長方形或條形。

圖2(d)、(e)中實驗4、5的焦炭形貌明顯區別于前列實驗,棱角逐漸鈍化。實驗4中焦炭面較平整但略顯粗糙,無煙煤顆粒明顯,鐵箱正立方向橫縱裂紋相當,碰撞時易碎且小焦塊數量明顯增多。實驗5中,出爐焦炭聲音渾濁,部分焦炭手掰即碎,氣孔緊密但不均勻,其焦炭面粗糙且無煙煤顆粒明顯,小焦塊占比大以致無法進行強度實驗。

2.2.2焦炭強度

小焦爐實驗后對焦炭強度進行測定,結果見表3及如圖3所示。

圖3 焦炭的熱強度和冷強度

表3 小焦爐實驗后的焦炭強度

焦炭反應性(CRI)是指焦炭在使用過程中對所接觸氣體的化學反應能力,其中焦炭與CO2反應是高爐中的最主要反應,因此該指標一般指焦炭在高溫下(1 100 ℃)與CO2反應的能力大小。對焦炭進行反應性測試,測值隨焦炭粒度增加呈上升趨勢,變化范圍為23.7%~30.8%,基本達到一級冶金焦炭標準(CRI ≤ 30.0%)。實驗1/3焦煤含有約2.11%的Na2O和0.52%的K2O,其能促進焦炭中的碳元素發生碳素溶損反應,導致CRI增加,配入粒度< 0.5 mm的無煙煤后,原料煤中堿金屬含量降低,故CRI略有下降,低CRI有利于增加間接還原時間而降低焦比。當粒度增加后,焦炭碳素溶損率增加,因無煙煤粒度增加導致焦炭裂紋增大,表面積增加則擴大與CO2的接觸面,增強其吸附能力及提高反應速率,故焦炭CRI不斷提升[18]。焦炭反應后強度(CSR)則是指焦炭在上述溫度與CO2反應一定時間后,用特制的I型小轉鼓測得的“剩余”強度。焦炭與CO2反應后,氣孔因此發生變化,但仍需保持一定強度方可繼續使用,高CSR有利于在高溫條件下保持焦炭的強度和塊度,保障高爐透氣性,一級冶金焦炭標準中CSR ≥ 60.0%。對焦炭進行測試發現,CSR呈現先增加后降低的變化趨勢,單煤煉焦后可達到64.0%,實驗2中達到最大值為70.1%,然后不斷降低至54.4%。綜上,無煙煤粒度顯著影響焦炭的熱強度,在0.5 mm以下對焦炭質量有提升作用,反之則降低。

焦炭在冶煉高爐中起到料柱骨架的作用,通過轉鼓強度表征焦炭質量,常分為抗碎強度(M40、M25)和耐磨強度(M10)2個指標來表示。焦炭的抗碎強度是指焦炭能抵抗外來沖擊力而不沿結構的裂紋或缺陷處破碎的能力,用M40/M25值表示。焦炭的耐磨強度是指焦炭能抵抗外來摩擦力而不形成碎屑或粉末的能力,用M10值表示。從圖3(b)中可得,抗碎強度M40和M25變化趨勢相同,其中M40變化幅度較大為72.4%~88.4%,在無煙煤粒度<0.5 mm時取得最大值為88.4%,表明配入后焦炭抗碎強度得到明顯提高;同時發現耐磨強度M10測值先降低后升高,出現極小值為4.8%,表明耐磨強度隨無煙煤粒度提升而降低,但在<1.0 mm范圍內均表現出促進作用。實驗5由于出爐焦炭塊度小且易碎,無法進行強度實驗。相關研究表明,無煙煤等惰性物質的粉碎顆粒較大時,容易在成焦過程中成為裂紋中心,而在合適粒度下可起到晶核作用促進焦炭微晶的生長,降低了微孔數量和孔半徑從而提高焦炭質量[7,11]。綜上,配入粒度小于0.5 mm的無煙煤能提高焦炭的熱強度(CRI/CSR),當粒度擴展到小于1.0 mm后,焦炭的熱強度不斷降低,均小于使用1/3焦煤單煤煉焦時。當無煙煤配入粒度小于1.0 mm時,焦炭的冷強度(M40/M25/M10)均高于單煤煉焦,繼續提高無煙煤的粒度則焦炭冷強度顯著下降。

2.2.3焦炭粒度分布

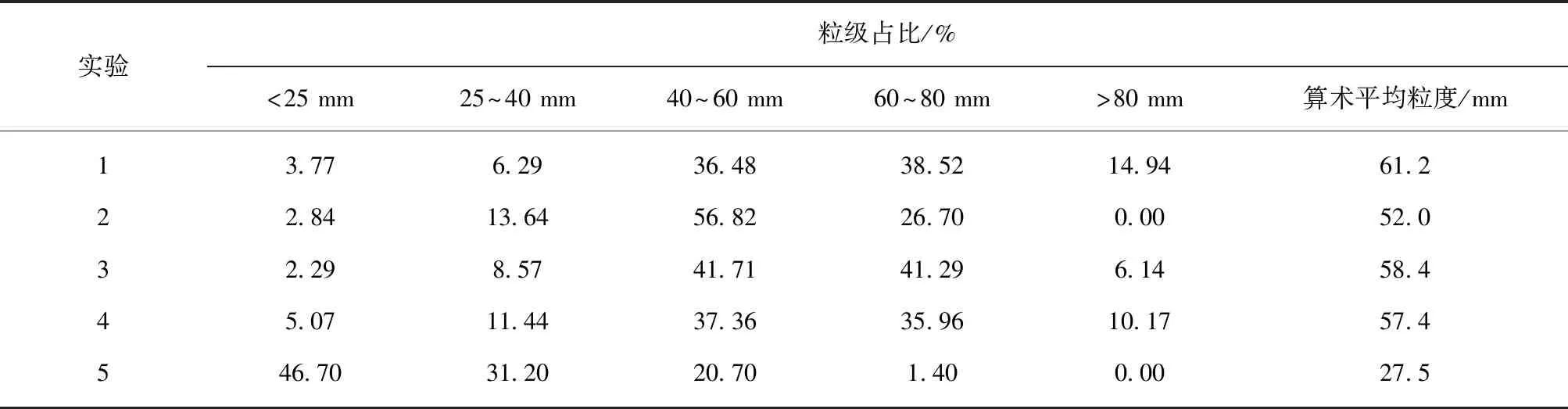

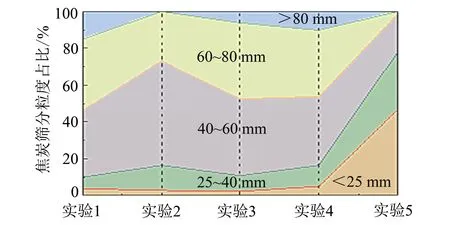

焦炭粒度是影響焦炭質量的主要原因之一,對出爐焦炭進行篩分并統計,各粒度區段占比見表4。

表4 焦炭篩分粒度分布

當1/3焦煤單獨煉焦后,粒度小于 25 mm的焦末含量為3.77%,粒度大于 80 mm的大焦塊含量為14.94%,其粒度主要分布于40~60、60~80 mm區段內,占比分別為36.48%、38.52%。配入無煙煤粒度小于0.5 mm時,大焦塊消失,焦末含量也降低,焦炭粒度減小并主要分布于40~60 mm區段,其占比為56.82%,而在60~80 mm區段內占比為26.72%。擴大無煙煤粒度至<1.0 mm時,生產的焦炭中大焦塊占比低于實驗1,其值為6.14%;并在40~60 mm和60~80 mm區段內均勻分布,大焦塊占比分別為41.71%、41.29%,焦末含量進一步降低至2.29%。繼續增加粒度范圍至1.0~3.0 mm時,實驗4中焦炭篩分粒度分布與實驗1相似,大焦塊含量降低至10.17%,小焦塊和焦末占比增加,分別為11.44%和5.07%,超出冶金焦炭中焦末含量標準(≤5.0%)。配入3.0~6.0 mm的無煙煤共煉焦后,大焦塊消失且隨著粒度區間減小其相應占比逐漸升高,在25~40 mm區段的占比為31.2%,小于25 mm焦末含量最高為46.7%。

為了改善高爐透氣性,保證氣流合理分布和高爐順行,一般要求焦炭粒度均勻[19],對不同區段粒度分布的總結如圖4所示。

圖4 焦炭篩分區段粒度分布

配入無煙煤粒度小于3 mm時,焦炭在25~80 mm區段內占比提升,在實驗2~5中依次為97.16%、91.57%和84.76%,均高于實驗1中的81.29%。分析40~80 mm區段內焦炭比例發現,實驗2、3中占比分別為83.52%和83.00%,高于實驗1的75.00%。計算焦炭的平均粒度,實驗2為52.0 mm,明顯低于實驗1中的61.2 mm,而實驗3、4的平均粒度相似,分別為58.4 mm和57.4 mm,實驗5中則大幅降低至27.5 mm。通常大型高爐焦炭平均粒度為50~60 mm,故無煙煤配入粒度在3.0 mm以下均可滿足高爐運行對粒度的要求,其中0.5 mm以下效果顯著[20]。

通過配入不同粒度無煙煤與1/3焦煤進行共煉焦實驗,焦炭質量保持穩定,灰分和揮發分進一步降低。當無煙煤粒度小于0.5 mm時,焦炭的冷熱強度均有所提高,平均粒度明顯減小且分布更集中。

3 結 論

通過5組40 kg小焦爐實驗以分析配入不同粒度無煙煤對1/3焦煤煉焦時焦炭質量的影響,結論如下:

(1) 配入無煙煤后,焦炭中的灰分降低、固定碳含量升高,焦炭發熱量得以提高。

(2) 使用無煙煤進行配煤煉焦后,焦炭塊度隨無煙煤粒度減小而增大,表面平整且氣孔均勻緊密;無煙煤粒度大于3 mm時,生產的焦炭易碎且表面粗糙,無煙煤顆粒明顯可見。

(3) 焦炭強度隨無煙煤粒度增加而降低,在小于0.5 mm范圍時焦炭CSR最高為70.1%,M40最高為88.4%。

(4) 無煙煤配入粒度小于3.0 mm時均可滿足高爐運行要求。當配入粒度小于0.5 mm時,焦炭平均粒度為52.0 mm,集中分布于40~60 mm,該區段粒度占比為56.82%,滿足一般大型高爐冶煉要求。