煤中全水分在線檢測技術研究進展

王 春 晶

(1.煤炭科學技術研究院有限公司,北京 100013;2.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013;3.煤基節能環保炭材料北京市重點實驗室,北京 100013)

0 引 言

煤炭在我國能源消費結構中占據重要地位,根據國家統計局的數據,2022年原煤在一次能源生產的占比為67.4%,在能源消費總量中的比重為56.2%。為使得煤炭資源能被高效合理利用,在實際生產和加工運輸過程中通過煤質工業分析研究其性質,其中水分是重要的指標之一[1]。除做燃煤使用外,將一部分煙煤用于煉焦生產焦炭以供給煉鐵、有色金屬冶煉和化工等工序[2],稱其為煉焦煤。國內優質煉焦煤資源緊張,常使用配煤煉焦以節約資源并實現降本增效[3]。

配合煤中的水分取決于單種煤中的水分,水分含量及其穩定性不僅影響焦炭質量,還會降低焦爐等設備的壽命。入爐的配合煤水分控制在7%~12%,水分含量增加會延長煉焦過程中的結焦時間并增加耗熱量[4],同時使得火道溫度波動變化較大,影響焦爐溫度的控制,導致焦餅不熟或過火從而降低焦炭強度[5-7];煤入爐初期,煤料水分含量越高會導致炭化室墻面向煤料迅速傳熱而自身溫度驟降,其降低至600 ℃以下時會顯著損壞硅磚,影響爐體壽命[8]。當水分含量過低時,0.5 mm以下的微粉易出現起塵現象,使得粗焦油渣含量增多、炭化室爐墻以及上升管結石墨現象加劇并堵塞煤氣冷卻凈化系統[9-11];同時煤粉塵對人員身體有害,當空氣中的濃度不斷增加時會加劇機械設備的表面腐蝕和磨損[12-13];作為可燃性的粉塵,在生產車間濃度達到一定范圍內容易發生粉塵爆炸事故,溫度升高后會引發連環生產事故[14],故煉焦生產對煤炭的水分控制有較為嚴苛的要求[15]。

目前在實際生產中對于煤中全水分的測定主要依賴于人工法,即通過取樣、制樣、烘箱干燥后稱量其質量差異,從而計算得出煤的全水分值。但對于連續生產,人工法存在耗時較長、測量結果滯后性嚴重、無法實時匹配原料性質等問題,且煉焦時的配煤成本較高,故亟需獲取煤炭中含水量的實時數據并對其進行分析,根據測量結果調整工藝配比以保證焦炭質量,即在實際連續生產中要求實現對煤中全水分的在線快速檢測。

1 煤中水分形態及全水分國標測試方法分析

1.1 煤中水分的賦存形式

煤中水分可分為游離水和化合水(結晶水),其中游離水是指吸附在煤內部或附著在煤表面的水分,而化合水是指與煤中的礦物質以化合方式結合的水分,如高嶺土(Al2O3·2SiO2·2H2O)、硫酸鈣(CaSO4·2H2O)和綠礬(FeSO4·7H2O)中的結晶水。游離水可分為外水和內水[16],外水指吸附在煤顆粒表面上或非毛細孔穴中的水分,其穩定性低且易受外界環境的影響,在低于40 ℃的空氣干燥箱中干燥至質量恒定即可除去;內水即吸附或凝聚在煤顆粒內部毛細孔中的水分,常溫下較穩定,需在105~110 ℃的干燥箱中加熱除去[17]。

1.2 煤中全水分的國標測試方法

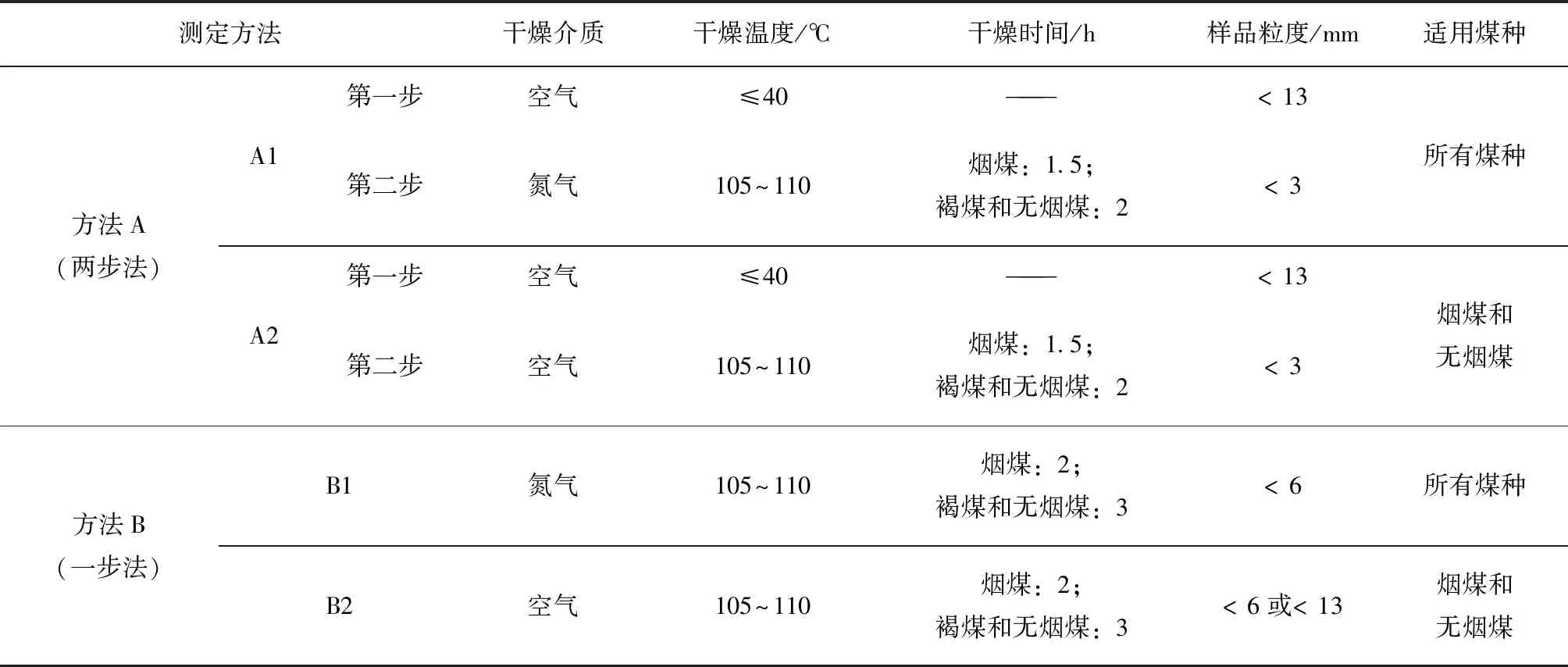

在標準GB/T 3715—2022《煤質及煤分析有關術語》中,全水分的定義為“煤的外在水分和內在水分之和”,但由于化合水難以精確測量,故常指外水和內水含量的總和,是實際應用中需要測量的水分[18]。標準GB/T 211—2017《煤中全水分的測定方法》規定了煤中全水分測定的相應方法,可分為一步法和兩步法,可分別在空氣或氮氣流中干燥除去水分后稱量計算可得,測定條件及步驟見表1[19]。

表1 國標中的煤中全水分測定方法比較

兩步法中的A1和A2法僅在內水測試時干燥箱的氣氛不同,其余步驟均相同,其中方法A1為仲裁法。一步法中的B1和B2法也僅存在干燥時氣氛不同的差別,對于6 mm煤樣,方法B1和B2均適用,對于13 mm煤樣建議使用方法B1。其中微波干燥法因其在煤樣粒度過大或混有各類雜質(極性物質或干草)時容易發生燃燒等現象,在國標中僅補充作為參考方法,在資料性附錄[20-21]中給出。

2 煤中全水分測量研究現狀

目前對煤中全水分的測量方法繁多,大致可分為直接法和物理量測試間接法(簡稱間接法),如圖1所示。直接法是指將煤中全水分除去后,基于重量變化進行水分測定的方法,包括干燥法、蒸餾法和化學法3大類;間接法是指通過測量與水分有關的物理量變化,間接推導出物料的水分含量,可分為射線法和電測法。

圖1 煤中全水分測量方法

2.1 干燥法

國標GB/T 211—2017將烘箱干燥作為煤中全水分測量的標準方法,稱取一定質量的煤樣后,將其置于烘箱中去除水分,通過精密天平測出干燥前后被測煤樣的重量變化以計算含水量。減壓干燥法則是通過將煤樣置于密閉容器中,再降壓至真空以迅速蒸發水分;輻射加熱法則是利用輻射源直接對樣品進行加熱以驅趕水分,目前包含微波干燥法和紅外線干燥法[22]。使用烘箱干燥法時,其測量時間較長,不利于實現快速檢測,且烘箱對煤樣的形狀和大小有一定要求,不適用于復雜形狀和大塊煤樣的測定;減壓干燥法的操作復雜,要求在密閉容器中進行,常用于測定高溫下易揮發物質的含水量;而輻射加熱法對含有黏土和礦物質等雜質的煤樣可能會出現誤差,需要修正[23-24]。

2.2 蒸餾法

蒸餾法是通過加入不溶于水的有機試劑與煤中全水分形成共沸混合物,收集加熱分餾后分層的液體水分,通過稱量或讀取體積可得水分含量,但在冷凝過程中易凝結成水珠而導致其測量精度降低。

2.3 化學法

卡爾·費休法是采用化學方法除去煤樣中全水分的方法,將含水物料加入到碘與二氧化硫的反應中,在吡啶和甲醇存在時,單質碘與水分子以等摩爾比被消耗生成氫碘酸吡啶和甲基硫酸吡啶。電解池中單質碘在陽極循環產生從而使得氧化還原反應不斷進行,直至水分耗盡,最后通過電解池的耗電量間接測得物質的含水量[25]。作為經典的測量方法其具有較高的準確性,但卡氏試劑屬于有毒試劑且揮發性較強,對人體有害且難以保存,測量成本較高[26]。

2.4 射線法

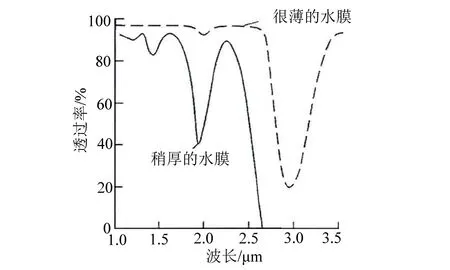

(1) 紅外法。紅外法即紅外線吸收法,原理是基于物料中水分對特定波長的紅外線存在選擇性吸收,含水量與被吸收的紅外光呈正比關系,通過測量反射或透射光的衰減間接計算出物質的含水量。由于紅外線的穿透能力較弱,常用于測量物料表面水分,多以反射式為主。物料中水分的紅外光譜吸收曲線如圖2所示,水分在近紅外波段區域有多個吸收峰,分別為1.22、1.43、1.94、2.95 μm[27]。

圖2 物料中水分的紅外光譜吸收曲線

物料中水分的近紅外吸收峰對比見表2,綜合其特點和適用范圍,常選擇使用1.43 μm或1.94 μm作為測量波長,也可同時使用形成綜合檢測方案。紅外法測量時不與被測物質接觸,水分測量范圍較大且速度快,可實現實時在線檢測;但其受生產環境(蒸汽、粉塵和照度等)影響較大,且物料形狀對其也有影響,同時被測物中含有的其他物質對紅外線也有吸收能力,影響測量精度。對其方法的改進為增加參比波長,在測量波段附近選擇對水分吸收率較小的波段對比以排除干擾,目前已研發有二波長或三波長紅外水分儀[28]。

表2 物料中水分的近紅外吸收峰比較[27]

(2)微波法。微波是頻率為300 MHz~300 GHz的電磁波,其波長短,穿透能力較強。水作為極性分子,介電常數高達78,物料含水后其介電常數明顯增加[29]。微波法利用微波衰減原理測量物料含水率,水分子在微波的作用下,除產生位移和取向極化外,高速旋轉的水分子可將微波場能轉化為熱能,即表現為能量的衰減,同時微波的相位移也會發生改變,可通過檢測微波功率的衰減和相位移的改變程度間接測出含水率[30]。

微波檢測法主要分為透射法、反射法和腔體微擾法。透射法是基于微波電場強度與物料介電常數的冪率規律衰減原理,檢測能量和微波參數(幅值、相位、頻率)變化間接得出含水量[31];反射法是記錄被反射微波的電磁能量大小并通過電路處理轉化為含水率的測值;腔體微擾法是記錄微波諧振腔內有無物料情況下的頻率偏移ΔF和傳輸系數變化ΔT,通過其與顆粒介電特性的關系導出粉狀顆粒物料的含水量,但一般不用作在線測量[32]。

微波法對于煤樣中全水分的檢測,由于其波長短,可穿透物料表面測量全水分,精度高且可實現實時在線檢測,且其受生產環境的影響微小。

(3)中子法。中子法測水的原理是中子源發射的快中子與物質發生相互作用后,改變運動軌跡并損失部分能量成為慢中子,通過測定慢中子的數量檢測含水率[33]。由于氫原子核與中子的質量相近,散射截面大,與中子作用后產生的衰減遠大于其他原子,減速作用明顯,故可通過檢測慢中子的數量以確定物質中的水分值[29]。中子法測量屬于無損檢測且測量速度快,但由于煤樣中含有較多含氫元素的有機物,使得煤樣中氫原子含量遠大于理論中的水中氫原子的含量,測量結果偏差較大。同時由于其制造成本高,且中子源有放射性輻射危險,導致其實際在線檢測應用受限,趨于淘汰[31]。

2.5 電測法

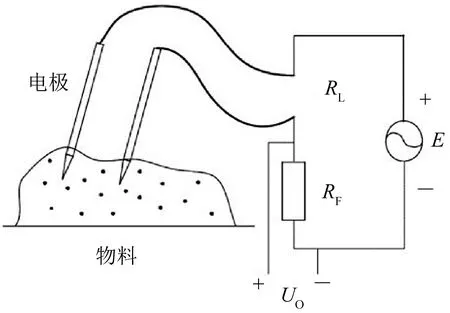

(1)電導(阻)式。水的導電性遠好于煤中其他物質,通過此特性利用電導或電流電阻隨物料的含水量變化而變化的原理展開間接測量,電導式在線水分儀測量原理如圖3所示。在使用中可分為離線和在線測量,離線式即將煤樣破碎制成特定規格,展開電阻測量,其耗時長且精度低;而在線式是將探頭插入物料中實時檢測,對探針耐磨度要求較高且與物料接觸的緊實度也會對測值穩定性造成影響[34]。

圖3 電導式在線水分儀測量原理[35]

(2)電容式。水的介電常數較大,煤樣中全水分含量的改變會導致介電常數發生變化[33]。在極板間電壓值恒定的情況下,電容式法以煤樣為電介質置于兩極板中間,通過測量極板上電荷量的改變測出介電常數的變化間接得出被測物的含水量[31]。電容式的優點是結構簡單且成本較低,但測量精度易受溫度、物料密度等因素的影響,需要進行溫度補償。

3 煤中全水在線檢測設備的應用方向

配合煤水分的變化嚴重影響焦炭質量和焦化工藝。當配合煤水分增加1%時,煉焦耗熱量增加約30 kJ/kg,結焦時間延長10~15 min[36]。當將在線檢測全水設備應用于膠帶輸送等連續生產過程中時,傳統的干燥法和化學法由于其測量的滯后性均不能滿足要求,而電測法則易受到外部環境的影響,故只有射線法中的微波法能滿足廠家對煤中全水分進行在線檢測的要求。

微波水分儀可安裝于上倉膠帶、配煤膠帶、煤塔料倉和裝煤車料倉等位置,用于對煤料全水分的實時監測,同時可與輸煤膠帶秤數據聯動并與中控DCS系統集成通訊,依據工藝配煤量的要求,自動調整下料量以實現干基配煤方案。而針對輸煤膠帶的全水分檢測可聯通煤調濕測控系統,依托其實現對加水的實時控制,平穩入爐煤水分。

4 結 論

(1) 煤中全水分含量波動影響配煤煉焦工藝及焦炭質量,且會損壞焦爐設備及管道。目前根據國標采用的干燥法,由于測量結果滯后,無法對入爐煤進行實時在線檢測并進行工藝調整,無法滿足生產調控要求。

(2) 直接法通過去除水分稱量后測試,間接法通過與水分有關的物理量進行分析。經討論,采用紅外或微波射線對煤樣進行全水分檢測可以滿足在線測試的要求,其中微波法由于其穿透效果更強,受環境影響較小,更適合應用于對煤炭全水分的測試。

(3) 將微波水分儀與膠帶秤的稱量數據聯動后上傳中控DCS集成分析,依據工藝要求自動調整下料量,可進行干基配煤;反饋全水分測量數據并與煤調濕技術聯動后可平穩入爐煤水分,實現水分控制的目標。