M7475B立軸平面磨床大尺寸工作臺設計

王玉國,李 立,宋吉祥

(洛陽軸研科技股份有限公司 大型軸承制造部,河南 洛陽 471039)

軸承加工中,磨加工是關鍵工序,磨加工的優劣直接影響軸承的旋轉精度和壽命。其中,磨削平面是磨加工的第一道工序,也是第一個基準,所以,軸承零件平面磨削的質量,直接影響到軸承后續加工的優劣。某生產車間平面磨床最大加工直徑為Φ1 000 mm,大于該尺寸的軸承套圈平面加工需在改裝的立式車床上進行,但平面磨削精度難以保證。為此,對現有平面磨床進行改造,以擴大加工范圍,滿足生產要求。

1 改造思路

現有M7475B立軸平面磨床尚有較大工作空間可以利用,其工作臺直徑為750 mm,工作臺行程為450 mm,即當工作臺行駛到最遠端時,工作臺中心距床頭距離為825 mm。與工作臺同一水平面上除床頭、防水板(可拆卸)外,并無其他部件干涉,因此,設想將工作臺直徑加大到1 500 mm。

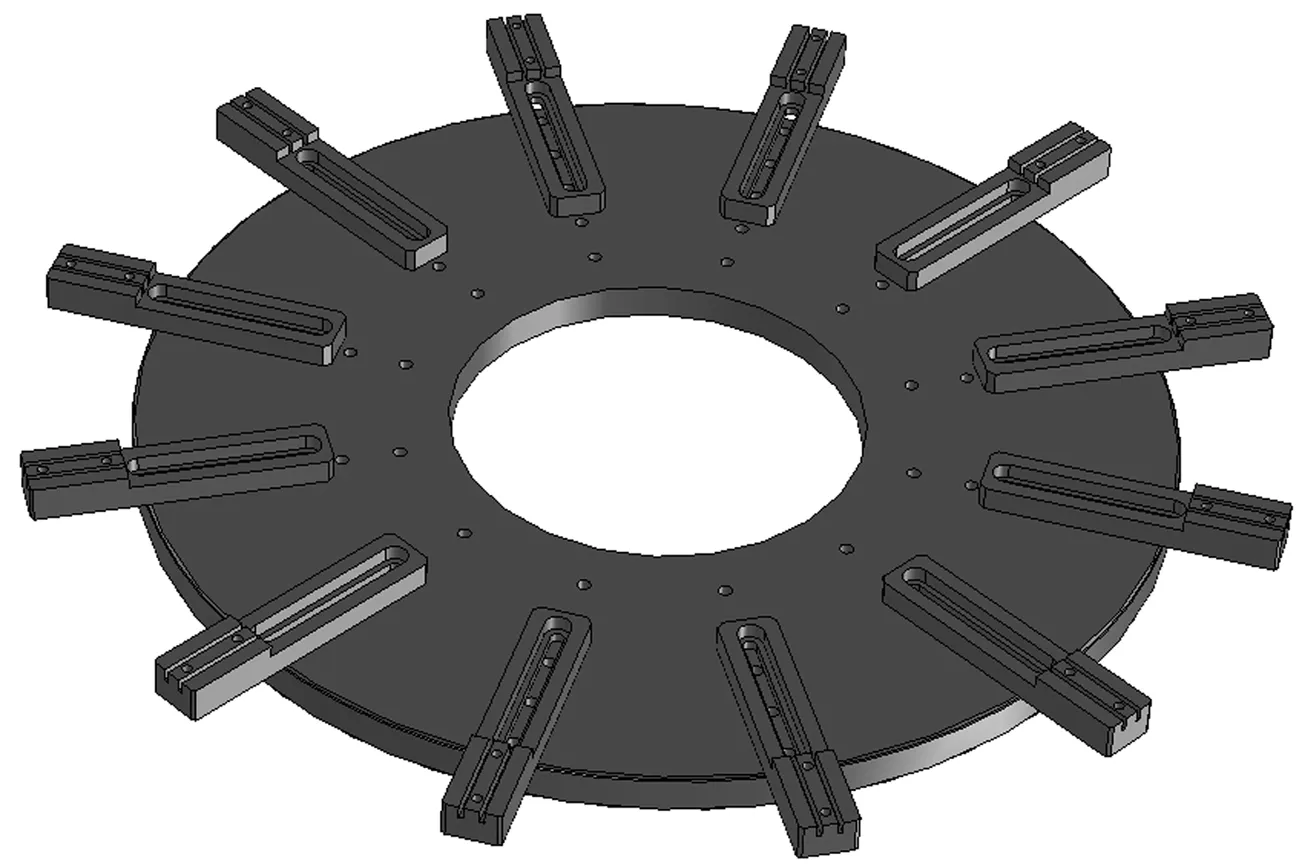

該機床為電磁吸盤吸附工件以實現工件裝卡,考慮到大工作臺加工難度大、造價高等因素,參考電磁無心外圓磨床,增加磁極塊并固定到工作臺上(圖1),每次用砂輪靠平來滿足平面基準要求。機床工作臺加大,負荷增加。如果將磁極塊伸出圓臺外徑,增加加工直徑,可減小工作臺的直徑,減輕工作臺重量,減輕機床負荷。因此將大圓盤直徑做為1 250 mm,加長磁極塊伸出圓盤125 mm,加工直徑可達到1 500 mm,圓周方向用12個磁極來放置工件。機床總加工高度為300 mm,減去增加平臺和磁極的高度,基本可以滿足高度200 mm以下工件的加工要求。改造后,該機床可以滿足直徑1 500 mm以內,高度200 mm以下工件的平面磨削。

圖1 新工作臺的結構

另外,因為工作臺為水平放置,工件質量全部落在加長磁極上,加工時的磨削力也通過工件傳給了加長磁極塊和機床。因此,要求加長磁極塊既要有很好的平面度,又要有良好的負載能力,不能在加工中變形太大,影響加工精度。

2 校核計算

對磁極塊彎曲變形和受最大負載時是否發生塑性變形進行分析計算。

2.1 彎曲變形的計算

磨削過程中,磁極塊主要受機床進刀時的壓力、工件重力和自身重力3個力的作用,使其產生彎曲變形。磨削力加載后,隨著工件磨量逐漸變小,磨削力也逐漸減小,并最終變為零,由其產生的彎曲變形也最終變為零。為保證磁極塊在磨削力加載時不產生塑性變形,選用45#鋼。磁極自身質量也會引起彎曲變形,產生一定的撓度,采取在每次加工工件前,直接將磁極塊用砂輪靠平,以消除由其自重產生的變形。

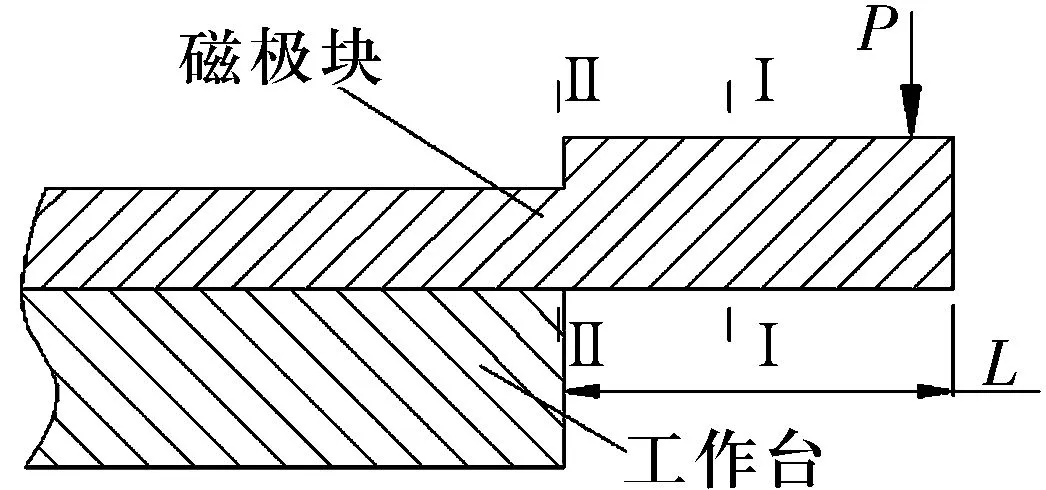

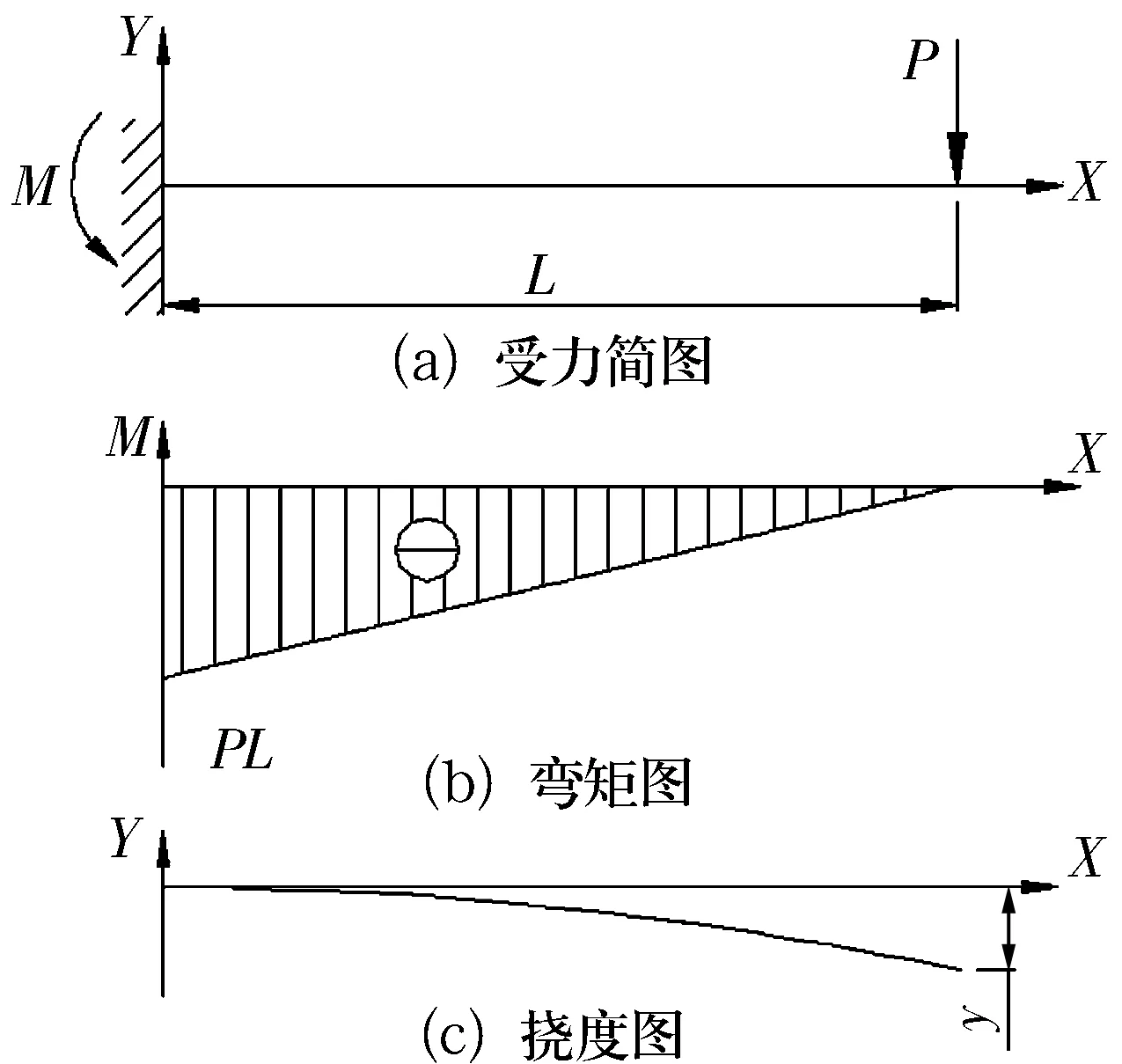

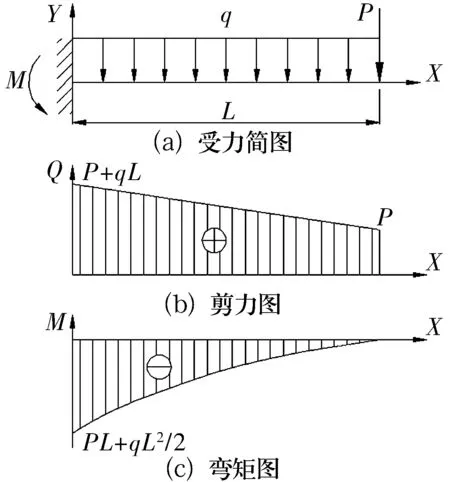

因此,對工件的質量作用于磁極塊可能產生的彎曲變形進行分析計算,磁極塊的受力如圖2所示。將磁極外伸出工作臺部分簡化為懸臂梁,受力簡圖、彎矩圖及撓度圖如圖3所示。由圖3可知:

圖2 工作臺與磁極塊截面圖

圖3 磁極塊受力分析

(1)

(2)

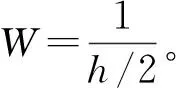

式中:y為工件重力使磁極產生的彎曲變形,mm;P為工件重力作用于一個磁極上的重力,N;L為磁極外伸出工作臺的長度,mm;E為材料的彈性模量,GPa;I為磁極截面的慣性矩,mm4;b為磁極截面的寬度,mm;h為磁極截面的高度,mm。圖2截面Ⅰ-Ⅰ中,b=70 mm,h=45 mm,代入(2)式得I=531 562.5 mm4。取工件質量為180 kg,重力平均分到12個磁極上,每個磁極所受重力為147 N。將P=147 N,L=125 mm,45#鋼E=206 GPa,I=531 562 mm4,代入(1)式得產生的彎曲變形y=-0.000 9 mm。一般直徑大于Φ1 000 mm的P5軸承零件,要求平行差小于0.03 mm,因此該變形量完全能夠滿足零件加工要求。

2.2 塑性變形的計算

將平面磨削中砂輪進刀的壓力與工件的重力合為一個集中力P,磁極重力設為一個均布載荷q,則磁極的力學分析如圖4所示。

由圖4b,圖4c可知,剛伸出工作臺的部分受剪力最大為Q=P+qL,彎矩最大為Mmax=PL+qL2/2,而此處也是整個磁極伸出工作臺部分截面積最小的部位。由此斷定,該處為磁極應力最大的部位,工況最為惡劣。

圖4 磁極塊受力分析

假設砂輪進刀時,在力的作用下砂輪及砂輪軸不發生變形,進刀量都傳遞給磁極,即磁極彎曲變形等于進刀量(實際中,磁極的變形不會超過砂輪的進刀量)。加工中,一次進刀量一般為0.02 mm左右。假設一次進刀量為0.05 mm滿足使用要求,將y=0.05 mm代入(1)式,得P=8 410 N。對于橫截面為矩形的磁極,最大彎曲剪應力發生在水平方向的中間截面上,最大剪應力公式為:

(3)

式中:τmax為最大剪應力,MPa;Q為截面剪力,N;q為磁極重力均布載荷的集度,N/mm。

圖2截面Ⅱ-Ⅱ中,b=70 mm,h=30 mm,代入(2)式得I=157 500 mm4。由于磁極的外形尺寸都已經確定,得出均布載荷的集度q=0.24 N/mm。將已知條件P=8 410 N,q=0.24 N/mm,L=125 mm,h=30 mm,I=157 500 mm4代入(3)式,得出τmax=6.03 MPa。

對于塑性材料,[τ]=0.6~0.8[σ]。取[τ]=0.6σs=0.6×355 MPa=213 MPa。則,

τmax<[τ]

(4)

式中:[τ]為材料的許用剪應力,MPa;σs為45#鋼的屈服極限,MPa。

最大彎曲正應力公式為:

(5)

將已知參數代入(5)式中,得σ=100.3 MPa。

則,σ<σs

(6)

由(4)式和(6)式可知,機床進行工件磨削時,磁極的剪應力與正應力均小于安全值,不會使其發生塑性變形,可以滿足使用要求。

3 結束語

通過對M7475B機床的改造,基本解決了直徑Φ1 000~1 500 mm的薄系列軸承在該機床上的平面磨削加工,各項精度指標滿足要求。但對于大直徑超高的軸承零件,該機床仍無法加工,需要在更大型的專用設備上進行加工。