船用氣體燃料發動機的發展與技術分析

,

(青島遠洋船員職業學院 機電系,山東 青島 266071)

隨著世界石油資源的日益短缺和船舶排放法規的逐步嚴格,節能、環保、高效成為船舶內燃機技術發展的主導方向。尋求低成本、高效率的清潔代用燃料和船舶內燃機新技術成為世界主要船用動力研究機構和生產廠商的戰略目標。氣體燃料的使用以及燃氣發動機的快速發展正好解決了這一問題。與目前占主導地位的柴油機比較,船舶使用氣體燃料,幾乎沒有硫氧化物和顆粒的排放,可以減排85%~90%的氮氧化物和15%~20%的二氧化碳。除此優點外,氣體燃料資源豐富,價格便宜。所以,研究和開發高效的氣體燃料發動機對船舶的節能減排具有重大的意義[1-2]。

1 船用氣體燃料發動機發展概況

近年來,世界主要船用柴油機廠商對氣體燃料動力給予了高度重視,芬蘭的瓦錫蘭,德國的MAN B&W,英國的羅爾斯-羅伊斯(簡稱羅-羅)等公司在氣體發動機的研制與開發上都取得了很大成績。在研制出的機型上主要是以四沖程為主,其典型代表及參數見表1。

在二沖程機方面,早在1994年,MAN公司就制造了第一臺雙燃料發動機12K80MC-GI。其燃油和燃氣噴射時都由機械系統控制完成,后來在此基礎上于2005年推出了ME-GI電控雙燃料柴油機。瓦錫蘭在2011年9月也已經在其意大利里雅斯特的工廠成功測試了其新的低速燃氣發動機RTX5。

2 船用氣體發動機的技術進展

氣體燃料發動機按其使用燃料的特點分為單一氣體燃料發動機、兩用燃料發動機和雙燃料發動機。兩用燃料發動機是指既可單獨使用液體燃料也可單獨使用氣體燃料的發動機;雙燃料發動機是指可以同時使用氣體燃料與液體燃料的發動機。船用氣體發動機主要是單燃料和雙燃料發動機兩種,其中瓦錫蘭SG、羅-羅發動機和MAN B&W PGI發動機為單燃料氣體發動機,用在氣體燃料供應充足的情況下,否則就應該選擇雙燃料發動機。

氣體燃料發動機按其燃-空混合氣的著火方式主要可分為點燃式和柴油引燃式兩種。單燃料發動機一般是采用火花塞點燃,而雙燃料發動機則是通過柴油引燃。

2.1 稀薄燃燒技術的應用

船用發動機一般都有較高的增壓度,以提高發動機功率,但是較高的增壓度容易造成預混合氣爆燃,因為氣體燃料的抗爆性能比柴油差。尤其在大缸徑船用主機上,由于火焰傳播時間相對較長,爆燃的問題會更加突出和難以解決。因此,在大功率的氣體燃料船用發動機上不能采用當量比燃燒,而應采用稀薄燃燒方式。稀薄燃燒就是供給過量的空氣,增大混合氣空燃比。燃氣燃燒釋放的一部分熱量用來加熱多余的空氣,這樣可以使氣缸內混合氣體的燃燒溫度降低,燃空混合氣發生遠端自燃的可能性也降低,抑制了爆燃的傾向性,也減少了氮氧化物排放,也就有條件在采用較高的增壓比時仍保持發動機較大的壓縮比,從而保持較高的熱效率。

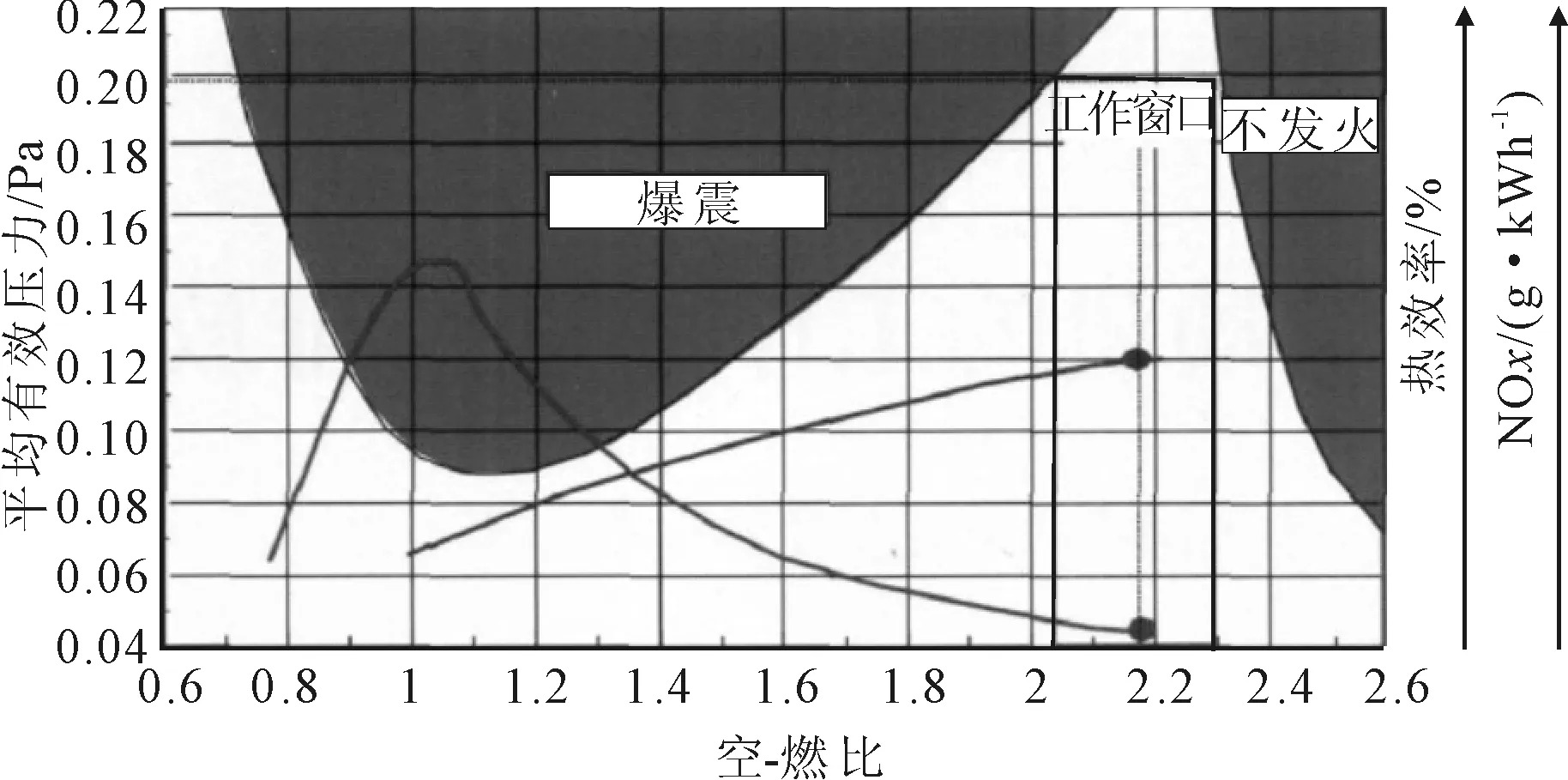

圖1為典型船用氣體發動機稀薄燃燒工作窗口。當發動機負荷較小時,工作窗口較大,空燃比在很大的范圍內變化都不會發生爆震和不發火現象。發動機高負荷工作時,窗口較小,空燃比選擇小,容易產生爆震,例如平均有效壓力為2.0 MPa左右時,空燃比要在2.0以上才能避免爆震發生。但是空燃比過大、混合氣過稀會造成燃燒速率降低,可能導致火焰猝熄甚至不發火的嚴重現象。所以如何提高稀燃條件下氣體燃料的燃燒速率,實現高效的稀燃燃燒是大型氣體發動機研究的關鍵。在船用氣體發動機方面,解決上述問題的方法主要有預燃室點火和燃油引燃點火。

圖1 典型氣體發動機稀燃工作窗口

氣體燃料抗爆性比柴油機差,而著火溫度反而比柴油要高,這決定了單一燃料氣體發動機不能再采用壓縮燃燒的方式工作,而一般采用火花塞點火的方式。然而如果燃空混合氣在整個燃燒區域內都是同一性質,火焰的傳播速度就較慢,燃燒過程長,后燃嚴重,熱負荷和排溫較高,且隨著缸徑的增加,這些問題越來越突出。所以,對于單燃料船用氣體發動機,一般會將燃燒區域分割,形成預燃室和主燃室。在預燃室內采用稍濃的混合氣,當預燃室內的混合氣體被火花塞點燃后,高溫高壓的燃氣高速進入主燃室,為其提供較大的點火能量,并形成強烈的紊流,迅速點燃主燃室。

表1中所列單一燃料氣體發動機全部采用了這種分區燃燒的方式。以瓦錫蘭50SG氣體發動機為例,如圖2。

當預燃室組件中混合氣被引燃后,高溫高壓的燃氣經噴孔,以高溫火焰射流的形式高速噴入主燃室,達到高效燃燒的目的。預燃室的大小、形狀設計要合理,既要能保證高效燃燒,又要盡可能減少氮氧化物排放,還要有利于燃氣、空氣的混合等。MAN B&W 32/40PGI發動機則采用高壓噴嘴向預燃室噴射氣體燃料,然后由電熱塞引燃。

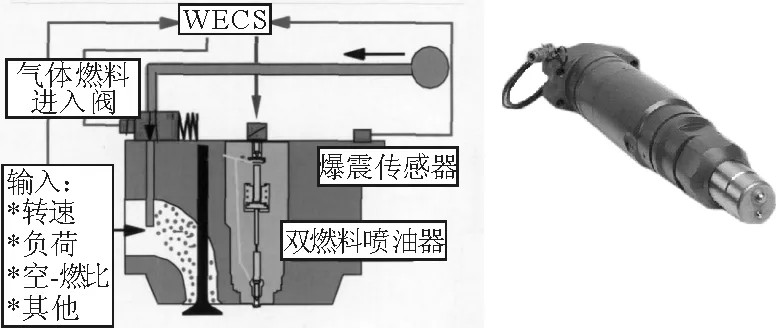

以柴油引燃氣體燃料的方式也是一種實現高效稀燃燃燒的途徑。就是在發動機將混合氣壓至上止點附近時,將微量先導柴油噴入氣缸,壓縮燃燒,為燃氣燃燒提供點火能量。瓦錫蘭和MAN B&W的雙燃料發動機都是通過這種方式來引燃氣體燃料的。圖3為瓦錫蘭DF機,缸蓋中間部位為噴油器,大孔用于燃油模式的噴射; 而小孔則用于氣體模式的先導燃油噴射。先導燃油的噴射是電磁閥控制的。

圖3 瓦錫蘭DF機氣缸控制原理圖及噴油器外形

與火花塞點燃式氣體發動機相比,燃油引燃方式主要具有以下優點。

1)引燃燃油釋放能量遠大于火花塞點火能量,可形成多個著火點,加快了氣體燃料的燃燒速度,有利于實現高效稀薄燃燒。

2)保持了柴油機的高壓縮比,熱效率較高,經濟性好。

2.2 燃氣、空氣混合技術

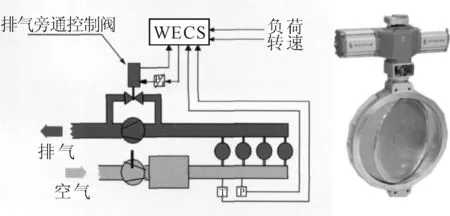

燃氣與空氣的混合方式主要有兩種:缸外混合和缸內混合。船用以缸外混合居多,例如瓦錫蘭SG、DF機型。每個缸采用一個開關式高速電磁閥作為氣體噴射器,噴射器安裝在進氣歧管的根部,控制系統根據發動機各種參數(轉速、功率、空燃比等)來調節每個缸的燃氣量,確保完全獨立地控制每個缸的燃燒,參見圖2、圖3。氣體燃料的供給可從進氣過程的后期開始,這樣就避免了在氣閥疊開過程中隨排氣的排出,而且有利于混合氣的分層供氣,實現稀薄燃燒。瓦錫蘭氣體發動機是采用廢氣的旁通來調節空燃比的,廢氣旁通閥讓一部分廢氣旁通而沒進入增壓器,從而控制空氣量的進入。旁通閥的開度由WECS根據發動機各缸溫度、壓力、轉速、負荷等情況來調節,并將閥位信號及時反饋給WECS,始終把空燃比調節至適當的數值。

圖4 瓦錫蘭空燃比控制系統及旁通閥

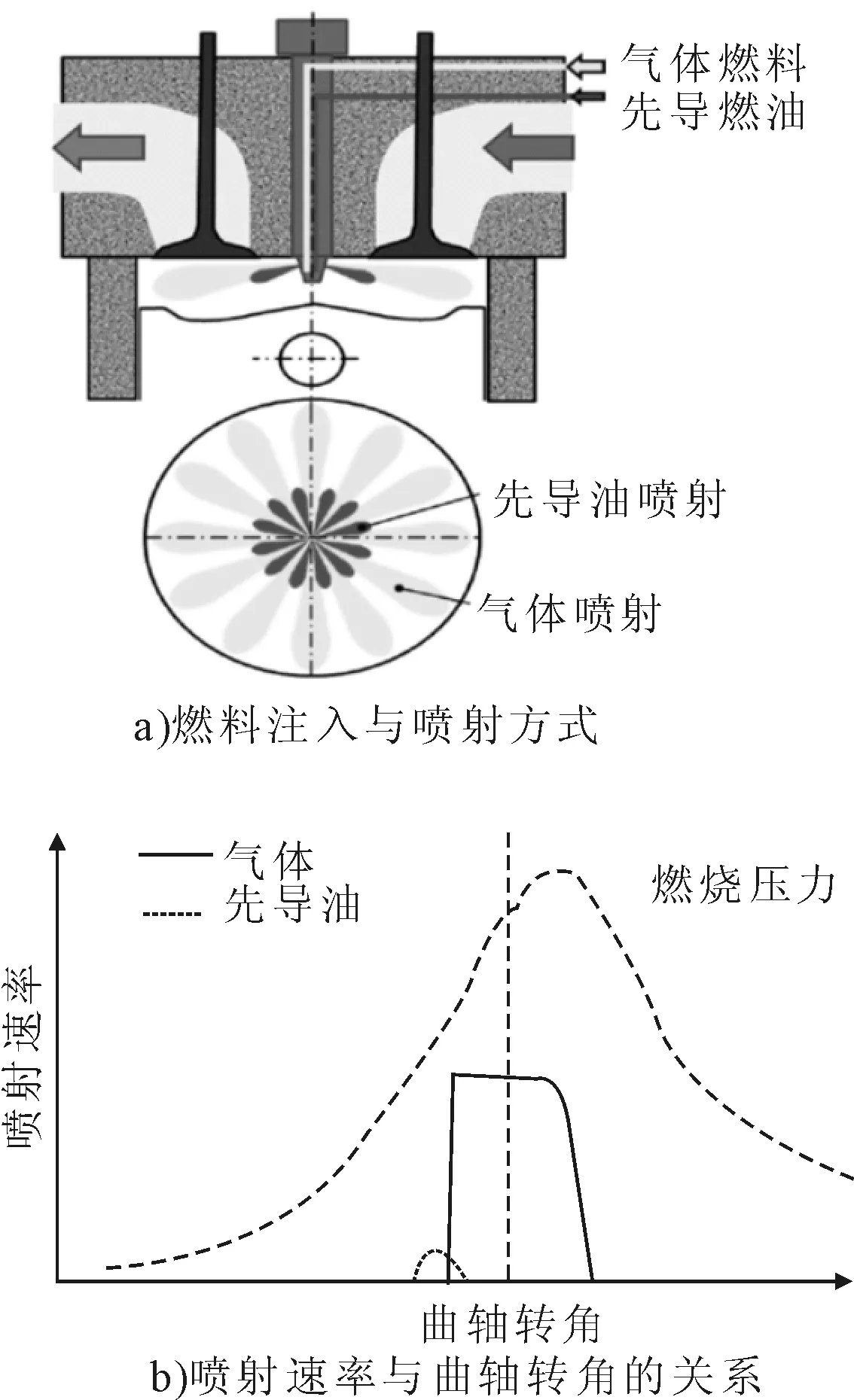

燃氣與空氣缸內混合的方式有缸內高壓噴射供氣和缸內低壓噴射供氣,比較有前途的是前者,它是將燃料在壓縮沖程中活塞接近上止點時直接以很高的壓力噴射到氣缸內的空氣中。MAN B&W ME-GI二沖程機和瓦錫蘭GD型四沖程機都采用了缸內高壓直噴的技術。MAN B&W ME-GI發動機是通過氣缸蓋上的2個燃油噴射閥和2個燃氣噴射閥分別控制燃油和氣體的噴射。而瓦錫蘭GD等四沖程發動機則采用一個油氣共用的高壓噴射器,燃氣通過噴油器周圍的噴嘴噴出,噴射壓力在3 Pa以上,燃油在更早的時候做為點火燃料噴入,燃油的噴嘴位于噴油器的中心,工作原理參考圖5。

圖5 組合式噴油器高壓直噴氣體發動機工作原理

氣體高壓直噴技術由于壓縮過程中不存在燃料和空氣的預混合,消除了爆震的可能性。

2.3 電子管理技術

當前船用氣體發動機普遍采用電子控制系統,對發動機的燃氣系統、點火系統、調速系統等進行統一控制和檢測。對發動機的運行數據和故障進行實時檢測和記錄。例如瓦錫蘭DF和羅-羅發動機的缸蓋上裝有單缸爆震傳感器,對發動機的爆震情況進行實時檢測,并相應地作出調整,見圖3。

3 結論

氣體燃料被認為是最有希望的船用替代燃料,船舶中速、低速發動機使用氣體燃料在技術上是可行的,熱效率等于甚至高于使用MDO/MFO燃料。采用稀燃和先進的電子控制等技術,無需排氣凈化,就能滿足嚴苛的排放法規。所以,船用氣體發動機必將會有更大的發展,其在船舶交通運輸行業的應用和推廣已呈必然之勢。

[1] 馮立巖.我國氣體燃料大型船用主機發展策略探討[J].柴油機,2011(5):6-10.

[2] 李 斌.雙燃料發動機工作原理及排放控制[J].世界海運,2012(5):39-41.