船舶柴油機使用SCR技術需解決的問題

大連海事大學輪機工程學院 李 斌

2008年10月,IMO海洋環境保護委員會(MEPC)對MARPOL公約附則VI進行了修正,要求2016年1月1日或以后建造的船上安裝的柴油機,當船舶在排放限制區內航行時,其NOx排放量的限制值按第三層次標準要求。

SCR技術是目前船舶柴油機達到第三層次排放標準的主要技術措施之一,但對于這一技術在船舶柴油機上的使用在許多方面需要探討。

一、IMO的排放標準和排放控制區

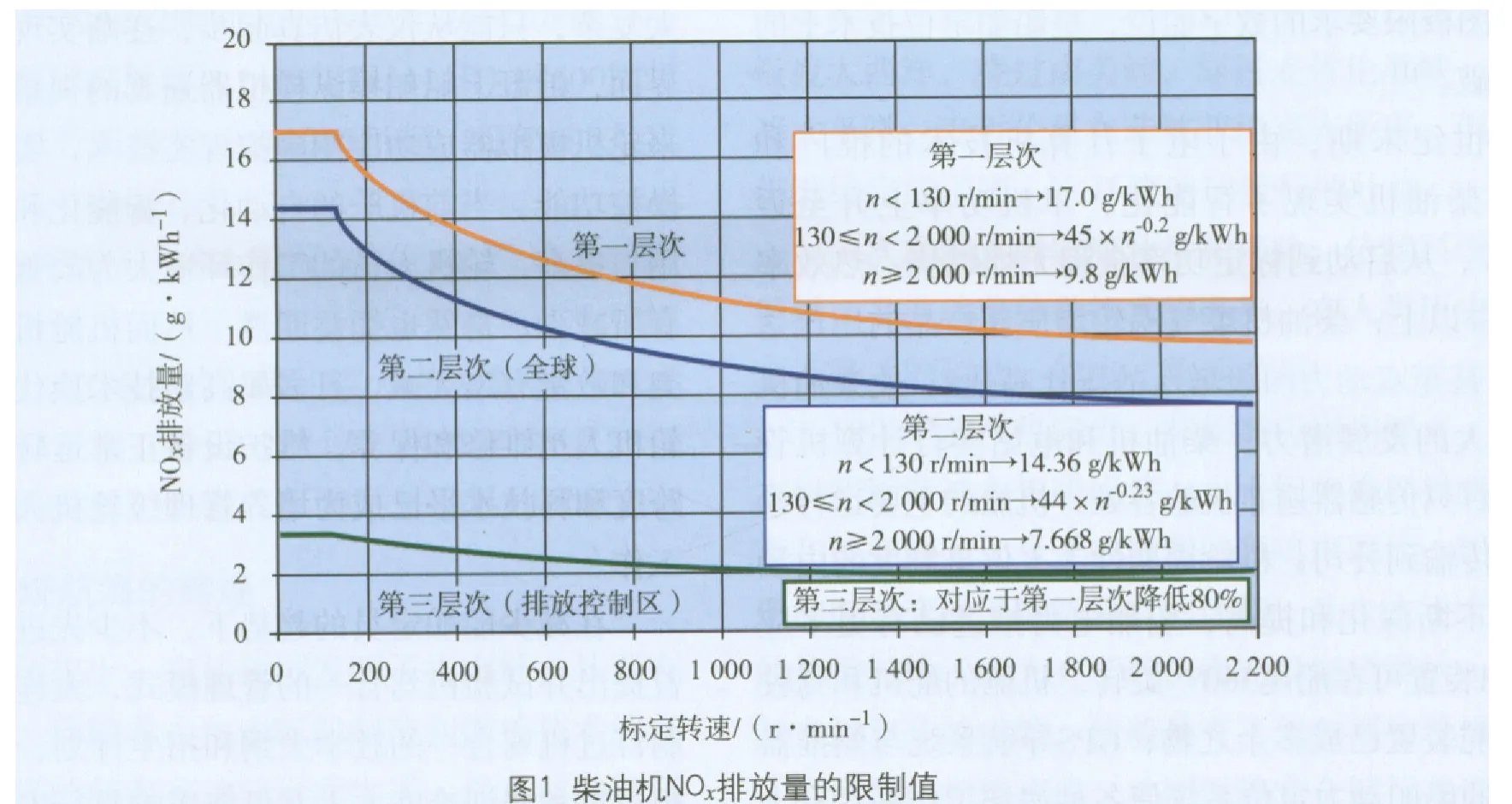

根據2008年10月通過的修訂的MARPOL公約附則VI第13條的要求,對于每臺安裝于船上的輸出功率超過130 kW的船用柴油機,和每臺2000年1月1日或以后經重大改裝的、輸出功率超過130 kW的船用柴油機,其NOx排放都要進行限制,但不同時期建造的船舶以及柴油機的NOx排放的限制值有不同的規定。如圖1所示。

對2000年1月1日或以后至2011年1月1日以前建造的船上安裝的船用柴油機,其NOx排放量的限制值按第一層次標準要求,即:

(1)17.0 g/kWh,當n小于130 r/min;

(2)45·n-0.2g/kWh,當n等于或大于130 r/min,但小于2000 r/min;

(3)9.8 g/kWh,當n等于或大于2000 r/min。

對2011年1月1日或以后建造的船上安裝的船用柴油機,其NOx排放量的限制值按第二層次標準要求,第二層次NOx排放量的限制值約為第一層次標準的80%,即:

(1)14.4 g/kWh,當n小于130 r/min;

(2)44·n-0.23g/kWh,當n等于或大于130 r/min,但小于2000 r/min;

(3)7.7 g/kWh,當n等于或大于2000 r/min。

對2016年1月1日或以后建造的船上安裝的柴油機,當船舶在排放限制區內航行時,其NOx排放量的限制值按第三層次標準要求,第三層次NOx排放量的限制值約為第一層次標準的20%,即:

(1)3.4 g/kWh,當n小于130 r/min;

(2)9·n-0.2g/kWh,當n等于或大于130 r/min,但小于2000 r/min;和

(3)2.0 g/kWh,當n等于或大于2000 r/min。

第三層次的排放標準不是全球排放標準,只要求在排放限制區內實施。世界主要工業國和航運大國為了保護當地的海洋環境,都在積極爭取將本國或本地區的海域設為排放限制區。目前世界上的NOx排放限制區尚未完全確定,現存的硫排放限制區——波羅的海、英吉利海峽和英國北海將確定成為NOx排放限制區,而地中海、美國東西海岸、澳大利亞沿海都在積極爭取獲得批準成為NOx排放限制區,見圖2。某些區域即使無法獲得IMO的批準,也會通過國內立法控制在該國海域的NOx排放。

因此,為了確保船舶在排放控制區內的通行,船舶主機必須通過技術手段達到NOx排放量限制值的第三層次標準。

二、滿足第三層次的NOx排放控制技術

目前能夠或可能滿足NOx排放量的限制值第三層次標準的方法主要包括:(1)低NOx排放發動機技術,發動機主要在工作過程方面的改進,如對進排氣過程/供油燃燒過程及其結構參數的優化,采用廢氣再循環(EGR)技術或進氣加濕法等多種技術聯合使用;(2)后處理技術,如采用選擇性催化轉化(SCR)技術;(3)代用燃料,使用液化天然氣作為船舶燃料。

選擇性催化轉化(Selective Catalytic Reduction,縮寫為SCR)法是一種廢氣后處理方法,能夠大幅度降低廢氣中NOx排放,也是目前公認的比較成熟的、能夠達到IMO第三層次標準的主要方法。該方法受到了世界主要柴油機生產廠商的普遍關注和重點研究。

SCR系統主要由反應器和尿素系統組成,反應器由陶瓷催化元件組成,尿素系統包括儲存、供給、定量和噴射部分以及控制系統。其工作原理(如圖3所示):在300~400 ℃的溫度下,以氨或尿素作為還原劑,在SCR反應器中將廢氣中的NOx還原為N2,以達到減少NOx排放的目的,其主要化學反應方程式如下:

利用催化轉化(SCR)法理論上可以除去廢氣的全部NOx,但為了防止氨漏泄,通常控制使排氣中的NOx含量降低90%~95%。盡管此方法在上個世紀70年代在電廠中已開始使用,但應用于燃用重油的船舶柴油機上,仍有許多問題需要解決。

三、船舶柴油機使用SCR技術需解決的問題

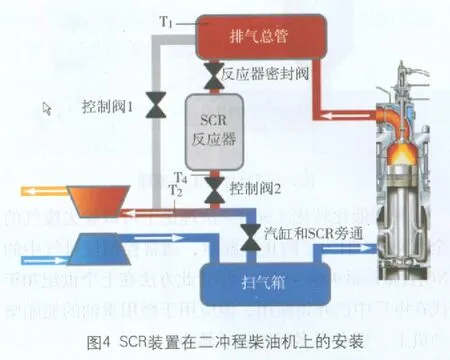

首先是排煙溫度的控制問題,SCR系統最適合于穩定高負荷的工況,而不大適合于近岸的機動航行和低負荷工況。因為SCR系統需要在300~400 ℃的溫度下工作,如果溫度過高,氨會被燒掉而不與NO、NO2反應,如果溫度太低,會使反應速度太慢,并且硫酸銨凝結會使催化劑被破壞。因此,二沖程和四沖程柴油機SCR裝置的布置是不同的。對于二沖程柴油機,SCR裝置則應安裝在廢氣渦輪增壓器之前,如圖4所示,其一定管長的噴射混合管與體積較大的反應器及出口管系布置非常困難,需要設計技巧。同時由于反應器處于廢氣渦輪前,廢氣壓力要比四沖程發動機SCR系統高得多,因此也稱之為高壓SCR裝置。這一裝置對于柴油機的工作影響較大。由于廢氣渦輪前有反應器,有一定的廢氣壓力(20 k~50 kPa)損失,使得進入廢氣渦輪的動能減少,進而減少進入汽缸內的空氣量。因此需要有增壓系統的重新匹配。為了補償氣流流過SCR裝置產生的壓差,對于大型二沖程低速柴油機,必須使用高效的渦輪增壓器。由于SCR裝置具有很大的熱容量,在柴油機啟動和加速過程中,必須將SCR裝置旁通,以保證渦輪增壓器的工作;而在柴油機降速過程中,又必須使從SCR裝置流出的部分廢氣從渦輪增壓器旁通,解決好廢氣系統的控制和調節問題。在運行于排放控制區內/外的情況下,從經濟性考慮,柴油機需要有Tier II/Tier III的切換運行,這也就意味著可以燃用不同等級硫含量的HFO,發動機需要有燃油切換的控制、發動機運行參數的調整、輸出SCR裝置啟用/停止的切換及煙氣旁通。此外,低負荷時排氣溫度過低的問題仍需進一步研究。

對于四沖程柴油機,SCR裝置應安裝在廢氣渦輪增壓器之后,即所謂的低壓SCR裝置,這對于柴油機的工作沒有太大影響。如圖5所示。

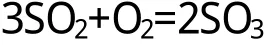

第二個問題是SCR裝置催化劑的失活問題,這是SCR裝置運行中遇到的主要問題,如果工作溫度超出催化劑允許的運行溫度窗口,就可能產生催化劑的失活問題,在低溫時危害尤甚。SCR裝置催化劑的失活主要原因是燃油含硫量超過允許范圍。船用柴油中硫含量高,燃燒后大多數硫以SO2的形式隨排氣排出。SCR催化劑會加速SO2繼續氧化為SO3的反應,即

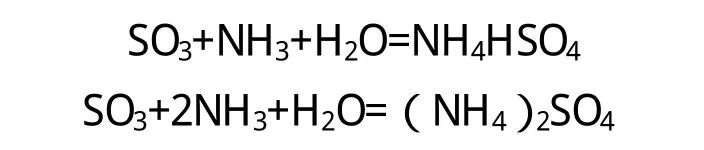

在低溫(270 ℃以下)條件下,SO3還會進行下列反應:

NH4HSO4和(NH4)2SO4的產生會在催化劑活性表面造成大量石膏狀的泥灰沉積,造成催化劑失效。如果所燃用的重油中含有釩,這一現象還會加劇。這一問題可以通過提高廢氣溫度加以解決,但還需要通過試驗進一步確認。

尿素的純度也是保證SCR裝置正常運行的主要因素,如果尿素不純,會產生聚合,導致催化元件堵塞。

催化劑失活還可能由下列因素引起:潤滑油中的有害物質;發動機頻繁的瞬變工況;發動機性能惡化——大量冒黑煙;SCR系統監控反饋單元、定量噴射單元失靈;機械故障(船舶動力裝置引起的船體、機艙、管系振動導致催化劑破碎等)。

第三個問題是SCR系統控制及還原劑定量噴射/均勻混合問題,這一問題處理不好,會使NOx還原效率降低,NH3逃逸增加。

四、結論

SCR技術是船舶柴油機滿足NOx排放第三層次標準的主要技術手段之一,但目前在船舶使用上仍存在一定的問題,其中擴大SCR裝置工作溫度窗口和解決催化劑失活問題為當前亟須解決的問題。