數控銑床加工教學中應重視的若干環節

劉利均

(杭州汽車高級技工學校 浙江 杭州310010)

數控銑床技能訓練對培養學生動手操作能力并盡快適應畢業后的工作崗位起著舉足輕重的作用。 在數控銑床技能訓練過程中, 筆者進行了梳理和總結,整理出在教學中應重視的若干環節,供同行參考。

力求統一規范的編程格式

對熟練掌握編程技術的人,在能保證加工精度和設備使用壽命的前提下,程序越簡短越顯功底。 但面對初學數控加工知識的學生,教師應該在編程格式上做出明確和規范的要求,否則容易造成事故。 建議在教學中指定幾種相對精練的、簡潔的編程格式,作為范本統一格式。 這樣,可以減少學生犯錯,并方便指導教師檢查程序。 以FANUC 系統為例,以下編程格式可作參考。

oxxxx;

N10(G40G49G21G17G80G69);

N20 G55G90;

N30 M03S_;

N40 G01Z50F(500-1000);

N50 X0Y0;

N60…

…

N100 G01Z(50-100)F(500-1000);

N110 M05;

N120 G01G28Y0;

N130 M30;

N10 程序段中括號后面的G 指令可根據教學進度選擇。如果教學內容中只使用一些簡單的G01、G02/03 等插補指令時, 可不使用G49、G50、G17、G80、G69等學生暫時無法理解、教師也很難講清楚的指令。 如教學內容中涉及刀具半徑補償時,則要求在首個程序段中使用G40 指令;涉及旋轉指令G68,就要求使用G69 指令。在教學中,教師必須時常強調:“自己的程序自己清理干凈,用什么取消什么。 ”

N40 程序段中,學生初次操作時,盡量使用G01,而非G00。因為G00 快速點定位移動得速度非常快,尤其是快速倍率擋位較高時,如果程序錯誤,留給操作者反映的時間很短,很容易引發事故。故最好要求初學者統一用進給量較大的G01,如G01Z50F(500-1000),禁用G00,這樣,既安全,又不費時,更可以讓學生建立起“使用合理進給量”的概念,一舉多得。

N50 程序段中的G01X0Y0,一方面,可以觀察對刀的準確與否;另一方面,一些因補償指令或循環指令沒有取消導致出錯,一般都在第一個G01 插補時出問題,所以多寫這一段大有益處。

N60~N90 程序段中的進給率F 可以根據所用的材料與刀具的直徑、刀具的種類加以選擇。

N120 程序段中增加G28Y0,指經過中間點Y0(工件坐標系中的Y0)返回參考點,好處是程序結束前讓工作臺往操作者方向移動,便于操作者的測量和裝卸。

重視考件的銑削

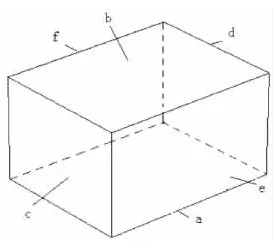

數控銑床上常用的考件一般為平直六面體,各平面之間一般都有平行度和垂直度的要求(見圖1)。 六面體的銑削,看似簡單,卻非常重要,所以,六面體(考件)的銑削應作為一個獨立的基本訓練項目。 避免出現學生銑削考件不規范, 甚至偏離正確的工藝原則的情況。

圖1 平直六面體銑削示意圖

平直六面體的銑削蘊含了較深的專業知識。 涉及工件的裝夾、工量具,如百分表的使用、基準的選擇、手動、機動進給方法等方方面面的知識,建議從銑削工藝角度分析操作的原因,規范學生的銑削工藝。 以下是我校技能訓練中的六面體的銑削方法:(1) 將工件、墊鐵、臺虎鉗表面(包括鉗口)用棉紗擦拭干凈,如有毛刺用油石擦凈。 (2)如圖1 中,找較大較平整的平面a 作為基準,靠在臺虎鉗墊鐵上,加工上表面b。 (3)以b 面為基準, 靠在固定鉗口上, 表面a 相對活動鉗口, 在a 面和活動鉗口之間加一個圓棒以保證工件的安裝基準與固定鉗口貼合。 加工C 面。 (4)b 面靠固定鉗口,用百分表或角鐵保證c 面鉛垂。加工e 面。(5)同樣方法加工d 和f 面。 (6)加工a 面。

理順切入、切出和Z 向下刀的思路

在技能訓練中,發現出現問題最多的就是關于刀具切入、切出以及Z 向下刀的思路混亂、隨意,甚至出現嚴重錯誤。 關于這類問題,筆者建議進行專項訓練,給初學者一套行之有效的“模板”參考,幫助學生理清編程思路。

(一)數控銑床考慮刀具的切入、切出路線

刀具的切出或切入點應在沿零件輪廓的切線上或者延長線上,以保證工件輪廓光滑,避免在工件外輪廓法向進、退刀而產生刀具刻痕、劃傷工件表面;盡量減少在輪廓加工切削過程中的暫停(切削力突然變化造成彈性變形),以免留下刀痕。 結合刀具半徑補償(G41/G42),以圖2、圖3 為例,分析切入、切出方法及加刀補的方法。

圖2 襯板的下刀示意圖

圖3 襯板的切入、切出示意圖

1.如圖3,外輪廓銑削。 順時針切削,起刀點為O點,在OA 段建立刀具半徑補償(G41),然后切入工件。 沿封閉輪廓走完一刀后,切出到M 點,在MO 段取消刀具半徑補償(G40)。 粗、精加工均可用,使得切入切出過程清晰,有條不紊。

2.內腔銑削(R25 內圓柱面)。 粗加工時,形狀簡單或規則的內腔可不加刀具半徑補償用環切走刀方式進行銑削。 可按圖2 中的方式進行銑削:在對稱中心下刀,使用合理的環切間距(不得大于或等于銑刀直徑),直到內腔殘料全部切除。

精加工時,可按圖3 中的方式進行銑削:順時針方向走刀時,因半徑補償的建立與取消只能在G01 或G00 一定指令模式下才有效, 可在SQ 直線段建立刀具半徑補償(G42),沿QP 段圓弧切入;并在PQ 圓弧段切出,QS 直線段上取消刀具半徑補償G40。此外,要注意引入的線段必須是光滑過渡的圓弧,如果切入時(順時針走刀), 用PQ 線段引入, 會使在P 點發生過切,使工件報廢。 切出時用PQ 段切出,也會使P 點發生過切。

(二)刀具半徑補償和Z 向下刀的順序

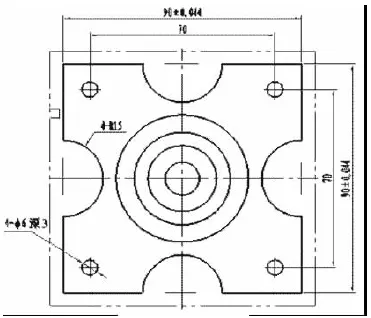

刀具半徑補償和Z 向下刀的順序問題,在加工工藝上沒有明確要求。 技能訓練中自由發揮的余地較大,同時犯錯的系數也變大,所以應該對之進行規范,現以下頁圖4 外輪廓的銑削為例,分析如下:

1.先下刀后加刀補。 一般在Z 向下刀后建立刀具半徑補償,切入工件,切出工件后,取消刀具半徑補償再抬刀。

N10G40G49G69G21G17;

N20 G54G90;

N30M03S800;

N40G01Z50F800;

N45 X0Y0;

N50G01G43H2Z100F200;

圖4 刀具半徑補償示意圖

N60G01X-60Y20;(移動到起刀點A)

N70G01Z-1F20;(Z 向下刀)

N80G01G41X-60Y0D02F100;(OA 段建立刀補)

N90G03X-35Y0R12.5;

(AB 段逆時針R12.5 圓弧切入輪廓)

N100G02X32.185Y-13.753R-35;

N110G03X32.855Y-18.812R5;

N120G02X15.572Y-28.333R5;

N130G03X10.858Y-25R5;

……

N600G02X-35Y0R35;

N610G03X-50Y0R12.5;(BA 段 逆 時 針R12.5 圓弧切出輪廓)

N620G01G40X-60Y20;(AO 段取消刀補)

N630G01Z100F100;(Z 向抬刀)

N640G01G49Z150H2F800;

N650M05;

N660G01G28Y0;

N670M30;

在教學時,強調先Z 向下刀,建立刀補,切入,走輪廓,切出,取消刀補,Z 向抬刀。 本方法經常被使用,思路清晰,不易出錯,筆者建議先下刀再加刀補。

2.加刀補后下刀。該方法先建立刀具半徑補償,然后Z 向下刀切入,再走輪廓,切出,Z 向抬刀,取消刀補。 這種方法不推薦使用。 因為刀具半徑補償的建立時,系統需判斷偏置方向,會預讀包含G41/G42 語句下邊的兩段程序,故該兩段程序中不允許出現非補償平面內的移動指令, 否則就容易出現過切等危險動作。非補償平面內的移動指令包括:(1)只有G、M、S、T代碼的程序段, 如G90、M05;(2) 程序暫停指令,如G04P1000;(3)G17(G18/19)平面內的Z(Y/X)移動指令,如G17G01Z-2F20。

這種方法是先建立刀具半徑補償,然后Z 向下刀切入。 這樣,在包含G41/G42 語句下邊的兩段程序中必然有一段程序中含有G17 平面的Z 軸移動指令,這就大大增加了連續出現兩段及以上非補償平面內的移動指令的概率。 也就是說,下一段程序中不絕對不能使用非補償平面內的移動指令,否則就容易出現過切等危險動作。 故在教學中不推薦使用。

根據正負公差合理安排走刀路線

對封閉外輪廓的加工, 外輪廓上各尺寸如果是未注尺寸公差或者所注公差都是正偏差或者都是負偏差, 一般編程時可沿整個封閉輪廓一次走刀完成,高效完成外輪廓的加工。 以圖5為例,在安排走刀路線時,可沿著五角星的封閉輪廓走刀。

圖5 五角星的走刀示意圖

但并不是所有的零件都可以沿整個封閉輪廓連貫走刀。 在技能訓練中,部分學生程序寫得很完整,基點計算也很準確,但是發現精加工后怎么也無法同時保證某幾個尺寸。

圖6 棘輪零件圖

為什么會出現這樣情況呢?其實就是在不能安排一次走刀完成的情況下一次走刀,才出現以上問題。 在外輪廓中的尺寸公差同時出現正偏差和負偏差時, 就不能沿整個封閉輪廓一次走刀完成,不然,無法保證零件的精度。 如圖6 中棘輪外輪廓的加工就是如此。 通過讀圖可發現,4-R30mm 圓弧間距為600-0.19mm 為負偏差;4 個門字型輪廓寬度為14+0.0430mm,為正偏差。如果在安排走刀路線時,將這兩部分安排在一起加工,一次走刀完成外輪廓,就無法同時保證他們各自的精度,保證了負偏差就無法保證正偏差。因此,遇到同一輪廓上同時有正負差的情況,必須分兩刀加工,才能保證各自的精度。

精度是零件的生命。 “做工件就是做公差,做不出公差就是不合格品。 ”在技能訓練中,應著力培養學生工藝分析能力,正確安排進刀路線。

以上是筆者在教學實踐中總結出來的一些經驗。在數控銑床技能訓練中重視以上環節,在幫助學生掌握銑削工藝,養成良好的編程和操作習慣,形成較好的職業素養方面具有一定作用。

[1]韓煥會.機床加工技能訓練[M].北京:中國勞動社會保障出版社,1996.

[2]沈建峰.數控機床編程與操作[M].北京:中國勞動社會保障出版社,2005.

[3]馬慧.金屬切削加工基本技能實訓教程[M].北京:機械工業出版社,2005.