工業用換熱器翅片管元件的制造工藝

苗祥利 朱靜旭 馮侃

翅片管是工業用換熱器的一種主要換熱元件,它主要由基管和翅片組成(翅片垂直于基管)。其技術原理是通過在(換熱)基管的表面加翅片,增大(換熱)基管的外表面積或內表面積,從而達到提高換熱效率的目的。翅片管服務的工業用換熱器,可作為余熱回收裝置、加熱器、冷卻器、冷凝器、蒸發器和再沸器等來完成余熱回收和熱量轉換,廣泛應用于化工、石油、鋼鐵、汽車、食品及其他許多工業部門,在生產中應用甚為廣泛且占有重要地位。而翅片管作為工業用換熱器的核心換熱元件,對提高工業用換熱器的換熱性能至關重要。

1. 常用翅片管的基本結構和組成

目前,工業用換熱器翅片管的結構形式常用的有螺旋翅片管和H型翅片管兩種,這兩者都是由基管和翅片兩部分組成,區別在于翅片的形狀不同,前者為螺旋圓形,后者為H型。

螺旋翅片管由于生產效率高、生產成本低而被廣泛采用。H型翅片管由于采用H型順排翅片而非螺旋型翅片,較好地解決了換熱器產品在使用過程中的積灰和磨損難題,逐漸受到市場的青睞。

翅片管現階段還是非標件,翅片管基管、翅片的材質和尺寸(基管直徑、壁厚、長度,翅片厚度、高度及翅片間距等)都需要設計人員根據具體使用要求而設計。

翅片管基管和翅片材質的選擇,要綜合考慮其應用的工況條件、使用年限、投入產出技術經濟性以及用戶的要求而確定。基管管材常選用10碳素鋼無縫鋼管、20碳素鋼無縫鋼管、0Cr18Ni9不銹鋼管、15CrMo耐熱鋼管及銅管等;翅片常采用優質碳鋼帶(08Al鋼帶)、鋁帶、不銹鋼帶等。

2.翅片管制造工藝流程

翅片管制造工藝基本流程:①基管材料應根據設計的翅片管基管材質、管徑、壁厚等技術參數進行采購;翅片材料根據設計翅片管翅片的材質、高度、厚度等技術參數進行采購。采購進廠后檢測其是否符合技術要求。②經過定長下料、除銹、校直等工序制得基管,基管若采用熱管,還需通過熱管爐等設備制得熱管;H型翅片管的翅片,由翅片材料經過沖壓制得。③若加工螺旋翅片管,通過高頻焊設備,在基管上將翅片的帶狀材料一邊纏繞一邊焊接制得翅片管;若加工H型翅片管,通過H型翅片管高頻焊設備,將已制備的翅片焊接在基管上制得。④對制造的翅片管產品進行檢測。

3. 翅片與基管焊接方式

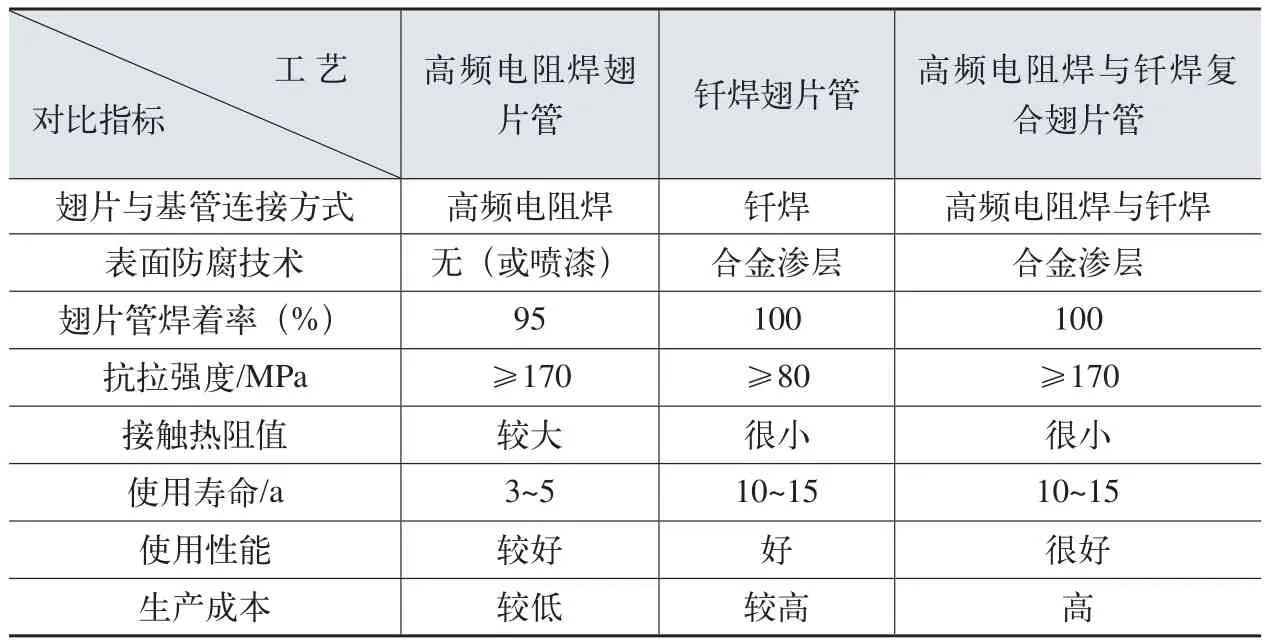

按翅片管翅片與基管固定方式分,目前常用的制造方法有高頻電阻焊、釬焊以及高頻電阻焊與釬焊的復合應用等。

(1)高頻電阻焊 高頻焊螺旋翅片管是在鋼帶纏繞鋼管的同時,利用高頻電阻焊在纏繞鋼帶的一定壓力下焊接。該方法可使翅片與基管焊著率達95%,而且生產率及自動化程度很高。近年,國產H型翅片管高頻電阻焊機床也成功推出,大力促進了H型翅片管高頻焊工藝的應用。H型翅片管高頻焊機如圖1所示。

(2)釬焊 釬焊是先將合金釬料均勻地噴涂在翅片管的外部及翅片根部,然后送入釬焊爐(見圖2)中高溫加熱,使釬料熔化,熔化的釬料均勻充滿管、片間隙,在其逐步緩慢冷卻后,即可獲得高質量的合金滲層釬焊翅片管。

工件通過自動上料進料機構的可調速帶輪進入加熱爐,合金粉通過合金粉噴灑裝置將均勻噴涂在工件表面,噴涂工件經加熱爐的預熱區、焊接區、保溫區,同時經惰性保護氣制備系統將N2、H2供給到加熱爐中,制好的翅片管經冷卻水套冷卻后通過下料機構輸送到產品架上。通過釬焊,在基管和翅片表面形成合金滲層保護層,表面光滑,耐沖刷和磨損,不存在起皮或脫落的可能,工業使用中,不易積灰和結垢,可在含酸性和堿性氣體環境中長期工作,而且接觸熱阻幾乎為零。

圖1 H型翅片管高頻焊機

圖2 釬焊爐

(3)高頻電阻焊與釬焊的復合應用 為了提高高頻焊翅片管在工作環境中的防腐蝕性能,可采用高頻電阻焊與合金滲層釬焊的復合制造工藝,即將高頻電阻焊焊接后的翅片管再采用合金滲層釬焊工藝,在翅片與基管的表層增加一層合金滲層。螺旋翅片管高頻焊機如圖3所示。

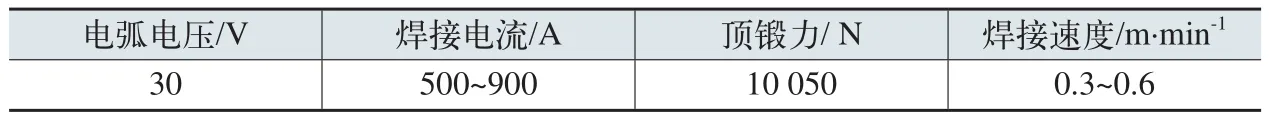

螺旋型翅片管采用高頻電阻焊與釬焊復合焊接工藝時,首先根據產品設計技術要求制備好基管和翅片用鋼帶(或鋁帶);其次在圖3所示的螺旋型翅片管高頻焊機上,按設定調整好的參數(見表1)繞制、焊接翅片管;然后再通過圖2所示的釬焊爐,制得合金滲層高頻電阻焊翅片產品。翅片與基管三種焊接工藝對比如表2所示。

圖3 螺旋翅片管高頻焊機

4. 結語

隨著工業用換熱器市場需求變化和不斷涌現出的新技術,翅片管制造呈現以下技術發展趨勢:從材料上向多元化發展,如碳鋼、不銹鋼、銅合金、鋁合金、鈦合金、鎳合金,以及幾種材料的復合;從制造工藝上向可實現自動化、數控、低成本方向發展;從組成結構上向內外雙向、高翅片、翅片管與熱管組合等方面發展;從使用性能上向低接觸熱阻、高傳熱性、耐腐蝕、長壽命、易清洗等方面發展。從事工業用換熱器及翅片管的制造,需根據市場和技術發展趨勢不斷創新產品設計和制造工藝,才能打造產品高質量、制造低成本的核心競爭優勢,更好服務于社會。

表 1

表2 翅片管三種焊接工藝對比