起重機主梁腹板焊接波浪變形控制

安存勝 聶福全

1. 問題提出

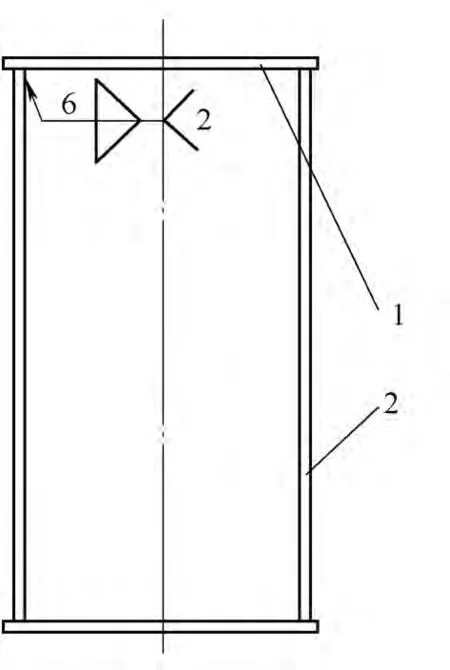

工業起重機主梁一般為長條箱形梁結構,箱型梁截面如圖1所示,主要由上蓋板、下蓋板、兩側腹板組焊而成,材料一般為Q235A。在兩側腹板焊接時,由于腹板材料板厚較薄,多數為8~10mm,且結構類型屬于典型的“長條”形結構,長度一般為18.5~31.5m,所以主梁在制作時,采用的是先在蓋板上劃線,再將腹板按所劃線焊接在上蓋板上,然后翻轉梁盒將腹板和下蓋板焊接在一起。

由于腹板較長較薄的結構特性,故此種方式制作主梁時腹板和上蓋板不易對正,不能保證腹板和上蓋板的準確貼合,焊接質量不好,而腹板和上蓋板焊接后引起的焊接變形,也使腹板和下蓋板對正更加困難,從而造成腹板波浪變形比較大。腹板波浪變形較大時,一是容易造成產品外觀質量較差,二是容易造成箱型梁的力學性能發生變化,嚴重影響起重機主梁的強度、剛度和穩定性,因此需要在焊接過程中應量避免。

圖1 主梁剖面結構

2. 變形原因分析

腹板焊接時造成波浪變形較大的主要原因:一是腹板材料板厚較薄,屬于典型的“長條”形結構,在焊接過程中受焊接應力影響產生變形;二是焊接工藝和焊接參數不當需要改進,以減小焊接變形;三是焊接過程缺乏必要的定位及反變形工藝裝備,容易造成焊接變形無規律可循,變形難以控制;四是組焊過程中由于各零件下料過程中存在一定誤差,組焊定位靠劃線保證,組焊時零件貼合不準,焊接收縮變形較大,也容易造成腹板焊接時“波浪度”較大。

3. 采取的措施

(1)材料的優化 在腹板材料選擇上,一些企業往往使用鋼板卷開平板,由于卷板在開平過程中會在材料內部形成較大的應力,即使后期采用拋丸處理,卷板開平后的應力也難以徹底消除,所以該焊接應力非常容易在腹板焊接過程中釋放出來,從而引起腹板焊接變形,形成較大的“波浪度”。因此,為控制腹板焊接變形量,應采用“中板”代替開平板,同時中板在使用前應在自然環境下放置一段時間,充分消除鋼板在軋制過程中的應力,盡可能減少板材應力對焊接變形的影響。此外在主梁設計結構上應進行充分優化,以綜合力學性能較好的Q345B材料代替傳統的Q235A材料。由于上述兩種材料碳當量基本相當,焊接工藝性能接近,所以對焊接工藝的影響不大。但由于Q345B材料自身力學性能較好、抗變形、抗撓度、能力較強,因此在焊接時應力變形較小,從而降低腹板“波浪度”焊接變形傾向。同時通過使用Q345B材料,在設計上也可以減小零件尺寸結構,從而實現對等使用條件下的起重機械輕量化設計和“低凈空”效果,從而起到多重優化效果。

(2)焊接工藝優化 腹板與上下蓋板焊接屬于典型的直通長焊縫形式,主要為“上下左右”四道長焊縫,一次焊接量大、焊接熱量大;同時由于主梁結構尺寸較大,不宜通過工件翻轉實現“對稱焊接”工藝,因而腹板焊接變形的產生幾率就高。

為解決上述問題,可采用先手工焊的方式將腹板與上下蓋板點焊固定,然后再采用多層多道焊工藝,為保證生產效率,在點焊固定后,腹板在不開坡口焊接時,一道角焊縫直接達到焊腳尺寸;腹板開坡口焊接時,第一次打底填充,第二次一道蓋面角焊縫應直接達到焊腳尺寸(大小一般為6mm或8mm),焊接參數如附表所示。焊接裝備采用半自動埋弧焊方式,采用低電壓、小電流、慢焊速的參數,焊接過程中不斷使用錘擊的方法降低焊接應力,焊接完成后,立即采用振動時效進行二次應力消除。

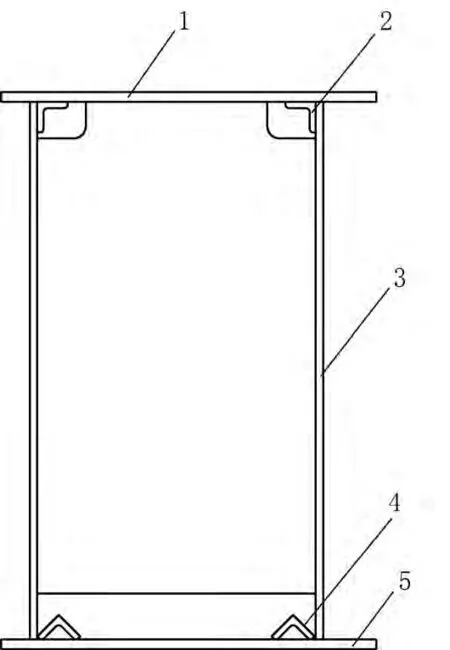

(3)設計組焊接工裝 為確保板面貼合 在焊接過程中,為確保工件之間的相互“貼合”,消除由于組對誤差形成的間隙對焊接變形的影響,在腹板焊接過程中可使用如圖2所示的龍門式主梁組焊機。該焊機為自行式,液壓夾緊機構,使用時將主梁放置在工裝龍門架中間,兩邊液壓推桿將腹板固定在主梁合適位置并固定,然后實施定位焊,將腹板固定在主梁上。為提高使用效果,可在主梁焊接時在主梁兩端同時使用該工裝,通過工裝兩頭配合使用,可充分消除焊接“間隙”,提高焊接效率和質量。

(4)采用增加定位塊設計結構代替劃線定位,確保板材定位準確 為提高腹板與其他零件焊接前的組對精度,消除采用劃線組對工藝的缺陷,可采用如圖3所示的方法,在腹板焊接前增加定位工藝板的方式來提高組對精度,即將上工藝板(垂直邊向外)和上蓋板焊接在一起,下工藝板以45°角和下蓋板焊接在一起,然后將腹板緊貼上工藝板與上蓋板焊接在一起,最后翻轉梁盒,利用下工藝板的傾斜角使下工藝板滑入腹板內。通過工藝定位板實現了各零件板材的準確定位,然后將下蓋板和腹板定位焊連接在一起,這樣不僅有效消除劃線定位的種種缺陷,而且在焊接過程中還能起到較好的防位移作用,實現蓋板和腹板的準確連接,減小腹板波浪變形。

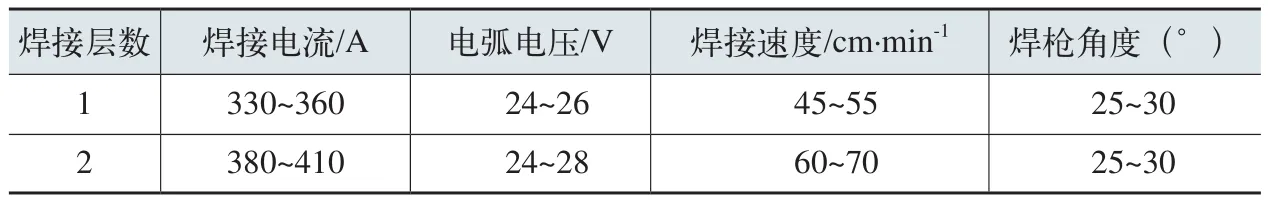

焊接參數

圖2 采用主梁組焊工裝焊接腹板

圖3 工藝定位板

4. 結語

上述措施具有易實現、工藝性好、生產效率高及精度控制好的特點,在實際應用中對起重機主梁腹板焊接變形控制非常有效,腹板波浪度全部小于國家標準,同時還可以有效提高生產效率,降低工人的勞動強度,具有較好的應用效果。