高強度薄板吊臂的焊接與應用

張鑫

由于技術的不斷進步,所以在很多領域為達到最大的利用率,輕量化設計的作用越來越重要。輕量化一方面可以節省材料,另一方面可以在運動結構的動力系統中節省能源。為達到降低隨車起重機的總質量,最大限度的提高貨運汽車的載重質量,隨車起重設備的輕量化設計越來越受到重視。其中主要結構部件采用高強度薄板進行減重為目前最為切實可靠的途徑,而重中之重則是高強度薄板吊臂的焊接。

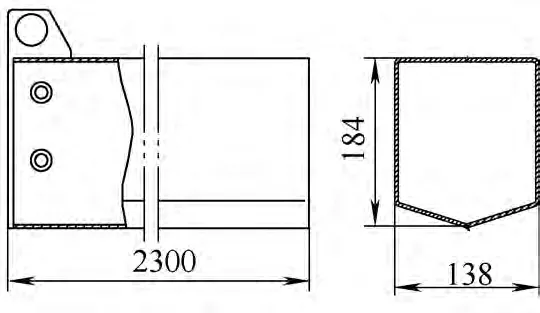

我公司生產的QYS-2Ⅱ型隨車起重機在改進設計中,進行了強度校核以及三維建模有限元分析,在滿足使用要求的前提下吊臂臂體采用3mm的TQ460MCD低合金高強度鋼板進行減重,代替原設計采用的4mm普通鋼板(其中部分臂體結構見圖1)。

1. 工藝分析

圖1

TQ460MCD為低合金高強度鋼板,并且我們所選取的鋼板厚度較薄,焊接過程中易產生焊接裂紋和熱影響區性能的脆化,同時焊后易產生焊接變形。為了防止冷裂紋,要采取相應的焊前預熱和焊后保溫措施。預熱采用火焰加熱法,預熱溫度控制在100~150℃,為了縮小焊接熱影響區的脆化區,主要是限制焊接熱能量的輸入,在保證焊縫熔合的前提下,選用合適的焊接熱輸入,從而減少殘余應力。焊后采用石棉被將臂體保溫,防止冷卻速度過快,產生變形或焊縫裂紋。

2. 板材前期處理

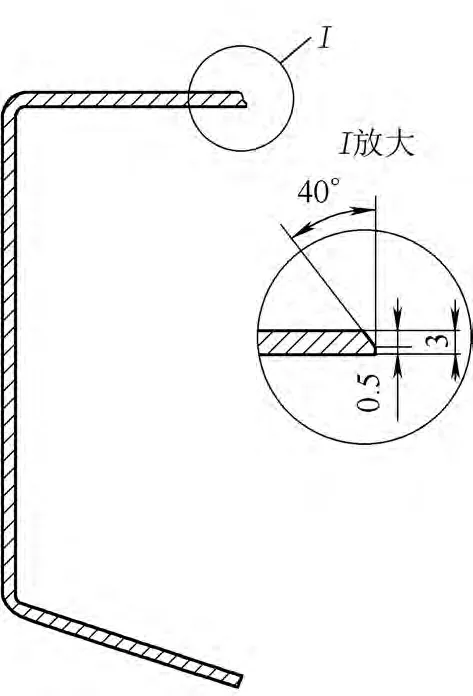

板材在軋制、運輸、裝卸和堆放過程中,由于自重、支撐不當或裝卸條件不良及其他原因,可能會產生彎曲、扭曲、波浪及表面不平等變形,給尺寸的度量、劃線、剪裁及后續焊接帶來困難,影響成形零件的尺寸和幾何形狀偏差,因此在板材下料投產前,要先進行拋丸除銹,然后在平板矯正機上進行平整,使板料原有的變形減小。由于我們所選用的鋼板厚度薄、強度高,采用常規的矯正方法難于達到預期的矯正效果,所以在矯正時可以將薄板放在厚鋼板上或采用多層薄板一起進行矯平的方法進行矯正。板材平面度檢查合格后,臂體槽板采用剪切下料,折彎成形后進行刨削加工焊接坡口(槽板結構見圖2),其中槽板側面平面度≤1.5/1000mm,坡口直線度≤1/1000mm。

3. 焊接坡口形式與焊接方法

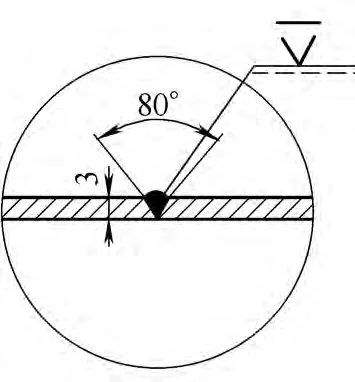

由于槽板厚度較薄,為保證焊縫強度采用V形坡口,如圖3所示。

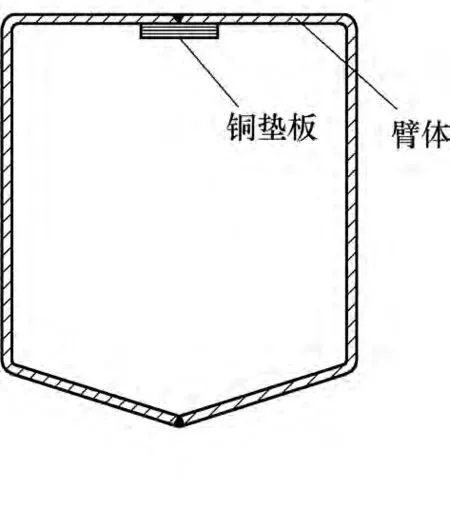

采用熔化極氣體保護焊接,臂體焊縫較長,吊臂先進行組對鉚接,在自制焊接平臺上(見圖4)進行點固,然后在自動焊接平臺上進行吊臂長焊縫的整體焊接。焊接時在焊縫下側加銅墊板(銅墊板位置放置見圖5),注意銅墊板務必與焊縫緊貼,便于焊接熱的擴散,降低對焊縫的影響。按焊接操作規程在自動焊接平臺上焊接(見圖6),要求焊縫均勻一致,關鍵焊縫嚴格控制,焊完一側立即焊另一側。

4. 焊接參數選擇

臂體焊接采用氣體保護焊,保護氣體氬氣流量控制在10~15L/min,焊絲采用φ1.2mm的ER50-G實芯焊絲,抗拉強度630MPa,屈服強度550MPa,在小電流焊接時電弧穩定,火花飛濺少。具體參數為:焊接電流140~160A,電弧電壓20~22V;焊接速度450~500mm/min;焊絲伸出長度12mm。

圖2

圖3

圖4 焊接平臺

圖5

圖6 自動焊機

焊接注意事項:①焊絲對準焊縫中心,距工件0.75~1.5mm,并在焊接中根據吊臂尺寸及時調整。②焊縫要均勻一致,且不得高出折板高度1.5mm。③焊后臂體進行保溫處理,以防止因快速冷卻產生裂紋。

5. 結語

隨著技術的不斷進步,對于隨車起重設備的輕量化要求不斷提高,高強度鋼板在隨車起重機械上的應用越來越廣泛,對于零部件的焊接技術要求也在不斷提高,因此對于新的焊接工藝的開發與試驗應更加深入,以適應目前的發展趨勢。

[1] 宗培言. 焊接結構制造技術手冊[M]. 上海:上海科學技術出版社,2012:1.

[2] 中國機械工程學會焊接學會.焊接手冊[M]. 北京:機械工業出版社,2007:10.

[3] 付榮柏. 起重機鋼結構焊接技術[M]. 機械工業出版社,2008:12.