奧氏體不銹鋼焊接的抗熱裂紋研究

陳偉平 蔡俊 汪昌紅 盧偉

1. 概述

不銹鋼藥芯焊絲因其具有工藝性能優良、力學性能穩定等特點,國外近年來廣泛應用于石化、壓力容器、造船、鋼結構和工程機械等行業。我國處于不銹鋼應用的高速增長期,不銹鋼焊材的用量也隨之迅猛增長。國外不銹鋼藥芯焊絲的品種幾乎覆蓋了所有400、300系列不銹鋼,甚至雙相鋼。國內采用不銹鋼藥芯焊絲來焊接是近二三十年來的事,在研發不銹鋼藥芯焊絲的過程中也面臨著諸多問題。其中一個不可避免的問題就是奧氏體不銹鋼焊接過程中的熱裂紋。焊接熱裂紋不僅給生產帶來許多困難,還可能帶來一些事故,危害甚大。熱裂紋是在焊接時高溫產生的,故稱熱裂紋(hot cracking)。熱裂紋是由冶金因素和力學因素相互作用形成的,本文主要討論奧氏體不銹鋼焊接過程中熱裂紋形成的冶金因素。

2. 兩種主要的熱裂紋

(1)熱裂紋類型及形成機理 奧氏體不銹鋼焊接過程中的熱裂紋主要有兩種:結晶裂紋和高溫液化裂紋。結晶裂紋的形成機理是在凝固結晶的后期,低熔點相在一次結晶晶粒邊界形成低熔點液態薄膜,冷卻收縮時受拉伸應力,這時焊縫中的液態薄膜成了薄弱地帶,在拉伸應力的作用下開裂形成微裂紋,微裂紋在繼續冷卻過程中擴展至焊縫表面形成宏觀裂紋。

液化裂紋與結晶裂紋有許多共同之處,但又有各自的規律。液化裂紋的形成機理是由于焊接時近縫區金屬或焊縫層間金屬在高溫下使這些區域的奧氏體晶界上的低熔點相被重新熔化,在拉伸應力的作用下產生裂紋。

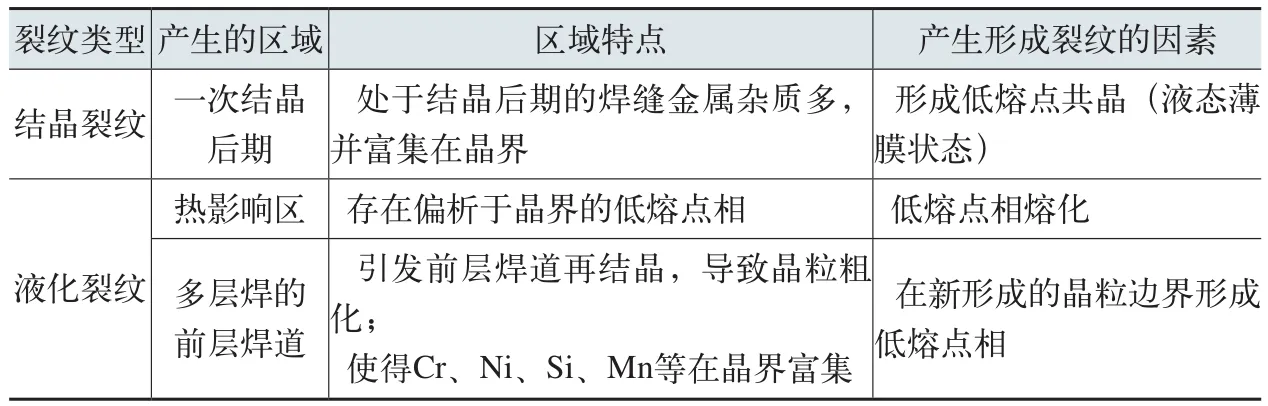

由此可知,這兩種裂紋產生是冶金因素和力學因素共同作用的結果,二者缺一不可;在冶金因素方面,兩種裂紋的產生都離不開低熔點相。表1列出了結晶裂紋和液化裂紋特點。力學因素方面,是由于焊接時脆性溫度區內金屬的塑性小于脆性溫度區內金屬能承受的拉伸應變。對于結晶裂紋而言,如果焊縫承受的拉伸應力為σ,金屬的晶間強度為σ0,當σ>σ0時就產生了結晶裂紋;對于液化裂紋而言,在熱影響區或多層焊的層間,由于產生低熔點共晶,該區域的塑性和強度急劇下降,焊縫冷卻時在收縮應力的作用下處于薄弱狀態的晶間承受的應變大于此時處于脆性溫度區焊縫的塑性時即產生液化裂紋。

(2)熔池結晶過程對裂紋的影響 熔池的結晶可分為三個階段:液固階段、固液階段和完全凝固階段。液固階段為熔池開始凝固的階段,熔池內晶核少,相鄰的晶粒之間不接觸,液態金屬可在晶粒之間自由流動。雖有拉伸應力存在,但被拉開的焊縫被液態金屬及時填滿,因此液固階段不會產生熱裂紋。

當熔池結晶到固液階段時,固相不斷增加且不斷長大,已凝固的固相彼此接觸并不斷傾軋到一起,使液相流動變得困難。此時的液態金屬主要是低熔點共晶,無法填滿在拉伸應力的作用下產生的微小縫隙,容易產生裂紋。這個階段稱為“脆性溫度區間”。

完全凝固之后形成的焊縫具有良好的強度和塑性,很難發生裂紋。不論是結晶裂紋還是液化裂紋,均在脆性溫度區間產生。

3. 提高抗熱裂紋敏感性的途徑

本文只討論提高奧氏體焊接過程中抗熱裂性的冶金因素。從冶金因素方面考慮,提高奧氏體焊接過程中的抗熱裂性可通過下列方法。

(1)增加一次δ鐵素體含量 一次結晶為奧氏體的焊縫金屬比一次結晶為鐵素體的焊縫金屬對熱裂紋更敏感。增加焊縫金屬中的一次δ鐵素體的含量是提高抗熱裂性的重要途徑,一次δ鐵素體并非直接提高焊縫金屬的抗熱裂性,它從幾個方面間接提高抗熱裂性。

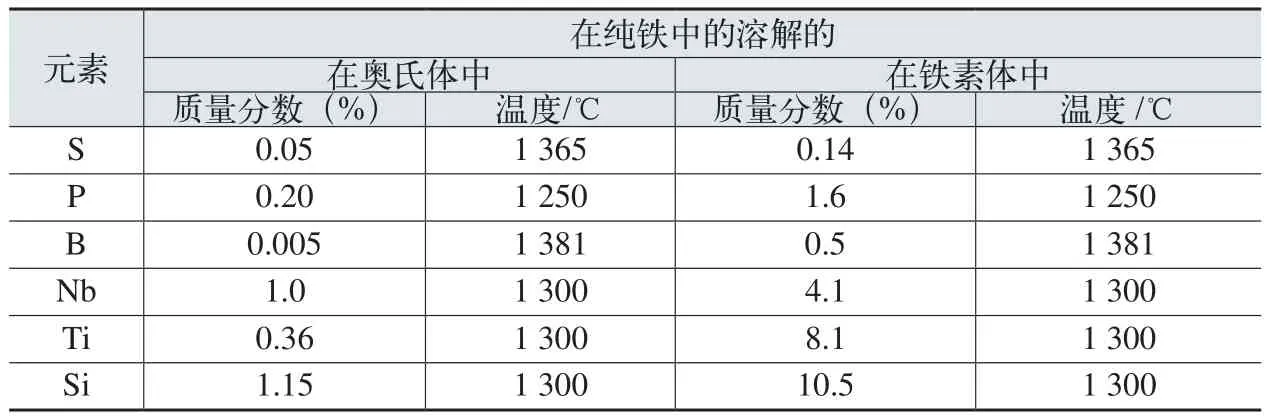

第一,鐵素體較奧氏體能溶解更多的熱裂紋促進元素。增加熱裂紋敏感性的元素主要是S、P、B、Ti和Nb。表2為主要熱裂紋促進元素在奧氏體和鐵素體中的溶解度。

第二,很多元素在鐵素體中較在奧氏體中出現偏析的程度要小,特別是存在熱裂紋促進元素時,奧氏體偏析的傾向更明顯,由此使得低熔點相析出,引發熱裂紋。故增加鐵素體含量能減少低熔點相析出,從而降低熱裂紋敏感性。

第三,鐵素體的存在能阻礙熱影響區再結晶時晶粒長大,可以破壞液態薄膜的連續性,打亂奧氏體粗大柱狀晶的方向性,裂紋的產生更為困難,且增加了裂紋擴展的壁壘,提高了焊縫金屬的抗熱裂紋性。

表1 產生熱裂紋的冶金因素

表2 主要熱裂紋促進元素在奧氏體和鐵素體中的溶解度

(2)合金元素及雜質的影響 上述熱裂紋敏感元素中的合金元素Ti能與N生成低熔點相;Nb能與Ni形成富Nb的低熔點相。增加熱裂紋敏感性的合金元素除了上述提到的元素之外, Ni元素也容易與S形成低熔點共晶,同時Ni還促進偏析,提高熱裂紋傾向。金屬Mn則能提高焊縫金屬的抗熱裂性,Mn具有脫硫的作用,能將FeS置換成MnS,同時能改善硫化物的分布形態,使薄膜狀FeS改變為球狀分布從而晶界薄膜消失,故能提高焊縫的抗裂性。

雜質元素除S、P增加熱裂紋敏感性外,B是對抗熱裂性影響最壞的元素。B在高溫奧氏體中的溶解度非常低,只有0.005%,而且B與Fe、Ni都能形成低熔點共晶,在奧氏體焊縫中要嚴格控制這些雜質元素的含量。

4. 結語

(1)本文討論了奧氏體不銹鋼焊接過程中熱裂紋的種類及形成機理,熱裂紋主要有結晶裂紋和液化裂紋。冶金因素方面二者都是由低熔點相引起,力學因素方面是由于焊接時脆性溫度區間內金屬的塑性小于脆性溫度區內金屬能承受的拉伸應變。

(2)從冶金因素方面提高奧氏體焊接過程中的抗熱裂性,一方面可通過增加奧氏體焊縫中的鐵素體含量,另一方面要降低焊縫中低熔點共晶的形成元素及雜質元素。