礦山突水鉆孔孔道封堵治水技術

陳禮石

摘 要:為解決遠安祥云礦業高峰磷礦在井筒施工過程中,出現大量涌水導致礦井被淹的隱患,綜合考慮安全、工期、成功率等因素,并在分析原注漿存在的問題的基礎上,設計采用“堵源+封口+帷幕注漿”的總體治理方案。通過施工若干鉆孔至突水孔涌水層進行大量注漿,封堵突水的水源,再施工鉆孔至突水孔孔口進行注漿封堵固化孔口砂石層,最后破除水泥固結體至原斜井迎頭,設計若干注漿孔進行大量注漿,最終形成防水帷幕。該方案實施中取得了良好的治理效果,保證了突水鉆孔孔道的有效封堵及后續掘進形成帷幕的問題。

關鍵詞:突水鉆孔 堵源 封口 帷幕注漿 治理

中圖分類號:TE358 文獻標識碼:A 文章編號:1674-098X(2015)01(c)-0079-03

遠安祥云礦業高峰磷礦位于湖北省遠安縣荷花鎮境內,設計生產能力330萬噸/年,是亞洲單礦產量最大的磷礦生產企業,目前正處于基礎建設階段。目前礦井已施工井筒5個,在井筒施工過程中,水害問題比較突出,除剛開始動工的5號井以外,其余四個井均遇到較為嚴重的水害問題,嚴重影響了工程建設的進度。

2號膠帶井在施工至K0+95.5m時探水發現前方預掘段水害比較嚴重,后試探性向前掘進至k0+118m,掘進段巷道頂板及兩幫淋水特別嚴重,總水量約80m3/h。通過長時間的注化學漿及水泥漿,目前淋水已基本被控制,僅殘留少量滴水現象。分析認為在多次的注漿中原突水孔沒有被有效封堵的可能性較大,所以解決的核心是設計具體治理方案保證突水鉆孔孔道的有效封堵及后續掘進形成帷幕的問題,以防止發生重復突水的惡性事故。

1 2號膠帶井水害情況及治理現狀

1.1 水害情況

2號膠帶井大轉彎平巷段50m,從變坡點下掘153.8m時進行探水,開孔點距離斜井右幫0.8m,距離底板0.8m左右,孔傾角-13°,方位256°,孔深23.8m,其中在孔深22.5m位置出現大量涌水現象。經簡易測量,孔內最大涌水達到1000m3/h,水質渾濁。因水量太大,且夾雜大量砂石,導致孔口閥門無法關閉,最終導致礦井被淹,水位上漲到膠帶井井口時,測得靜水位約+512.5m(膠帶井井口標高為+519m)。

1.2 治理措施

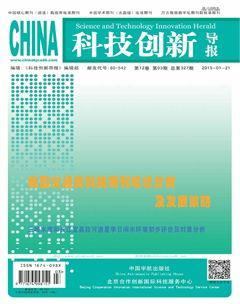

井筒被淹后,曾考慮過強制排水、潛水關閥、地面封堵、擴孔注漿封堵等措施[1-3]。綜合考慮安全、工期、成功率等因素,最終決定采用地面定點封堵的措施。即在膠帶井工作面退后8m的地表位置,垂直向下施工一個注漿鉆孔,通過鉆孔進行靜水灌漿,通過水泥固結后在已施工的巷道中產生的固結體,反壓住出水鉆孔,阻斷水流的通道,見圖1。

1.3 問題分析

目前核心的問題是注漿中鉆孔否被有效的充填,根據現場及資料分析,沒有被有效封堵的可能性較大,主要基于如下幾個原因:(1)鉆孔突水時水質較為渾濁,夾雜有一定的砂石。(2)地面注漿是靜水注漿,且注漿點是在迎頭退后的巷道中,漿液不可能大量流入孔道中。(3)后期的探水注漿中發現,在鉆孔施工中鉆孔總有一定的出水現象,此水源也極有可能來自于突水鉆孔。

2 治理方案設計

2.1 設計思路

實際問題的核心是保證突水鉆孔孔道的有效封堵及后續掘進形成帷幕的問題。為此研究采用“堵源+封口+帷幕注漿”的總體治理方案。(1)先施工若干鉆孔,鉆孔目的層位為突水鉆孔大量涌水層位位置,進行大量注漿,封堵突水的水源;(2)再施工鉆孔,鉆孔孔底位于原突水孔孔口附近,進行注漿封堵固化孔口砂石層,形成止漿墻(墊);(3)最后破除水泥固結體,至原斜井迎頭,設計若干注漿孔進行大量注漿,最終形成防水帷幕,如此達到“堵源+封口+帷幕封水”的目的。本方案設計在斜井迎頭位置的右幫施工一作業硐室,在硐室中鉆孔注漿,這樣既能避開埋藏的機具設備,又能避開砂石層。

2.2 作業硐室設計及施工

作業硐室設計在迎頭右幫位置,規格l×b×h=5m×5m×4m。作業硐室采用鉆爆法施工。在硐室開鑿前,先進行探水工作,探水采用釬探的形式,探水孔布置在硐室及其周邊位置,周邊探測的控制范圍不小于2.0m,探測總深度控制在7.0m左右,考慮到風鉆的鉆進能力可采用兩輪探水的形式。如果探水過程中單孔的水量小于1.0m3/h,則可以正常開鑿硐室,如果水量大于1.0m3/h,則要對方案進行相應調整。

2.3 “堵源”注漿設計及施工

2.3.1 鉆孔參數

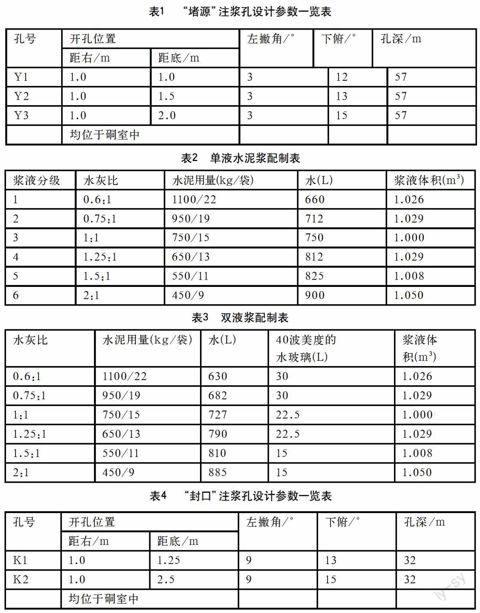

原突水鉆孔突水點孔深22.5m,俯角13°,右幫外撇6°,開孔點距離底板及右幫均為0.8m左右,終孔點距離斜井右幫1.5m,距離底板0.4m。設計三個“堵源”注漿孔,開孔點均位于作業硐室中,終孔點均在原突水孔大量涌水的層位位置,其中Y2孔設計與原突水孔在涌水層位相交,Y1、Y3孔在涌水層位斷面分別位于涌水點的上下2.0m處。設計參數如表1所列。

2.3.2 鉆孔規格

各孔采用潛孔鉆機施工,開孔采用φ120mm的鉆頭開孔,開孔深度4.5m,安裝φ108mm的孔口套管4.0m,采用雙液水泥漿或化學漿固管。待漿液充分固化后采用φ75mm的鉆頭進行鉆進。鉆進主要分兩個輪次,一個輪次各孔均鉆進至40m,然后拔鉆注漿,二輪鉆進至57m后,再進行注漿。但如果在鉆進過程中鉆孔有大量涌水現象(水量>40m3/h),則要及時停鉆,進行注漿。

2.3.3 注漿設計

各孔鉆進至40m時,進行第一輪次的注漿,注漿的主要目的是封堵孔道周圍的裂隙,防止后續注漿過程中中途漏漿。此段注漿可根據鉆孔水量的大小來選擇漿液,如果水量>20m3/h,則選用水泥漿,如果水量<20m3/h,則直接選用化學漿液。此段注漿注漿終壓設計為10MPa,各孔的注漿量控制在3m3之內。

第二輪次鉆進原則上是鉆進揭露強含水層位,即在鉆進時,如果鉆孔出現大量涌水現象,則停鉆注漿即可。此段注漿的直接目地是“堵源”,主要選用水泥漿液,可輔助采用雙液漿[4]。注漿終壓設計為10MPa,各孔的注漿量暫不設計,主要根據具體涌水情況再設計,原則上以量大為準。純水泥漿及雙液漿配比如表2、表3所示。

2.4 “封口”注漿設計及施工

2.4.1 鉆孔參數

原突水鉆孔開孔點距離底板及右幫均為0.8m左右。“封口”的目的點就在原突水孔的開孔點附近。設計兩個“封口”注漿孔,開孔點均位于作業硐室中,終孔點均在原突水孔孔口附近位置,距離開孔點最近僅0.3m。設計參數如表4所列。

2.4.2 鉆孔規格

鉆孔規格同“堵源”一致,但鉆進主要分三個輪次,一個輪次各孔均鉆進至28m,然后拔鉆注漿,二輪鉆進至32m后,再進行注漿,第三輪次為掃孔至原孔深度,再進行注漿。但如果在鉆進過程中鉆孔有大量涌水現象(水量>20m3/h),則要及時停鉆,進行注漿。

2.4.3 注漿設計

各孔鉆進至28m時,進行第一輪次的注漿,注漿的主要目的是封堵孔道周圍的裂隙,防止后續注漿過程中中途漏漿。此段注漿可根據鉆孔水量的大小來選擇漿液,如果水量>20m3/h,則選用水泥漿,如果水量<20m3/h,則直接選用化學漿液。此段注漿注漿終壓設計為10MPa,各孔的注漿量控制在2m3之內。

第二輪次鉆進原則上是鉆進穿過砂石層(水泥結石體)進入巖層,然后停鉆注漿即可。此段注漿的直接目地是“封口”,在突水孔孔口位置形成一止漿墻(墊)。注漿主要選用水泥漿液,可輔助采用雙液漿。注漿終壓設計為10MPa,各孔的注漿量暫不設計,主要根據具體涌水情況再決定,原則上以量大為準。純水泥漿及雙液漿配比如表3、4所示。

第三輪次為掃孔至原孔深度,注化學漿,主要目的是使漿液充分擴散,增加帷幕的整體性。單孔化學漿用量控制在3t左右,注漿終壓設計為10MPa。

2.5 恢復掘進

上述工作進行完后,則可恢復水泥結石體的破除工作,在破除過程中要堅持探掘結合,邊探測邊掘進。探測主要的位置依然是底板位置,可采用風鉆進行。探測過程中如果探測孔無穩定水量>5m3/h的現象,則可繼續掘進。另外在掘進最后10m段時,要做到邊掘進邊測試,測試的主要參數是工作面的涌水量,如果水量有逐步增大的現象,則要及時停止掘進,聯系方案設計方進行后續設計。

2.6 帷幕注漿

水泥結石體破除完成后,即巷道達到原迎頭時,則可進行帷幕注漿工作,帷幕注漿控制深度45m,注漿后可保障安全掘進35m左右。帷幕注漿依然堅持“多輪次+多次延伸+水泥漿化學漿結合”的總體控制方案。具體帷幕注漿的設計方案待水泥結石體破除完成再進行設計。

2.6.1 鉆孔布置

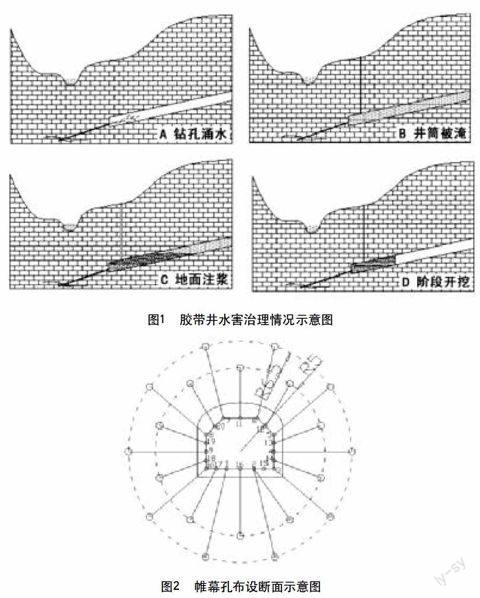

共布置兩個輪次的注漿孔,每個輪次注漿孔10個,首輪孔為主注孔,二輪孔為檢查補注孔。兩輪次孔呈內外兩層布置,插花狀。首輪孔主要布置于外層,終孔位置距離斜井斷面控制在4m左右;檢查補注孔則主要用于內層,終孔位置控制在距離斜井外斷面2.5m左右。布控示意圖見圖2。

2.6.2 注漿孔結構

鉆孔規格同“堵源”一致待漿液充分固化后采用φ75mm的鉆頭進行鉆進。鉆進主要分多個輪次,以涌水量作為停鉆注漿標準,當單孔水量大于10m3/h時,則要及時停鉆,進行注漿。然后繼續掃孔復注,直至達到設計孔深。

2.6.3 注漿工藝控制

鉆進主要分多個輪次,以涌水量作為停鉆注漿標準,如鉆進過程鉆孔出水,水量≥10m3/h時,要及時提鉆進行注漿,達到停注壓力后停止注漿,漿液固結后再繼續按設計方案進行鉆孔、注漿。注漿時初注單液漿,如注入漿液(水泥單液漿)超過6m3,孔口壓力升高值小于2.0MPa,則可及時換注水泥雙液漿,如注入漿液(水泥單液漿)超過6m3孔口壓力升高值小于2.0MPa,則增加以及雙液漿配比,依次類推;如注漿在5min時間內注漿壓力升高待升壓大于2.0MPa,則降低以及雙液漿配比。注漿量接近單孔控制量是,及時調整漿液配比進行封孔。

2.6.4 注漿過程控制

(1)注漿順序。

總體采用插孔注漿方式,施工總體分兩個大輪次進行,1-10號孔為第一輪次,11-20號孔為第二輪次。在第一輪次的十個注漿孔在細分成兩個輪次,先注單號孔,再注復數號孔;第二輪次的10個孔同樣分兩個小輪次,先注復數孔,再注單號孔。首輪注漿起到主注作用,二輪注漿起到檢查補注的作用。

(2)停注壓力。

結合以往工程經驗,結合實際的注漿泵的機械性能考慮,考慮到注漿目的巖層的靜水壓力,一般注漿設計終壓為注漿所處地層壓力的2~2.5倍,計算的本次注漿終孔壓力為11~14MPa(孔口壓力),再結合注漿區域地下水動力條件及鄰近井巷的放水釋壓,確定本次注漿的設計終壓為10~12MPa(孔口壓力),注漿過程的瞬間沖擊壓力可控制在12~14MPa范圍。

(3)漿液擴散。

根據以上布孔方案,終孔斷面孔間距約為3m。據以往注漿經驗,在裂隙連通程度較差情況下,10Mpa泵壓可以保證水泥漿的擴散形成交圈。

(4)注漿結束標準。

以注漿壓力達到終壓水平的穩定時間超過5min,或注漿壓力持續升高超過終孔壓力20%作為停注標準。

(5)封孔。

單個注漿孔注漿終結后,用水泥、水玻璃雙液漿封孔。

3 結論

遠安祥云礦業高峰磷礦針對2號膠帶井突水鉆孔孔道的有效封堵問題,在分析資料與現場觀察的基礎上,設計采用了“堵源+封口+帷幕注漿”的總體治理方案。該方案通過封堵突水的水源;以及封堵固化孔口砂石層,形成止漿墻(墊),在原斜井迎頭進行大量注漿形成防水帷幕的方式,確保了突水鉆孔孔道的有效封堵及后續掘進形成帷幕的問題。2號膠帶井水害成功治理的經驗,不僅可以用來治理高峰磷礦其余三個井的水害問題,也可以推廣到其他礦山上解決類似水害問題,在礦山水害治理中具有很好的借鑒意義。

參考文獻

[1] 張光輝,陳岳飛.井下突水鉆孔擴孔注漿封堵技術的應用[J].煤炭科技, 2003(2):24-25.

[2] 苗潤桃,劉武團,郭生茂.注漿堵水技術的應用實踐[J].化工礦物與加工, 2005(10):33-35.

[3] 葛均剛.地面水文孔井下封堵技術[J]. 煤礦安全,2007(6):28-29..

[4] 趙慧鋼.淺析水泥水玻璃雙液漿在隧道中的應用[J].科技創新與應用, 2013(28): 192.

[5] 張省軍,袁瑞甫.礦山注漿堵水帷幕穩定性及監測方法[M].北京:冶金工業出版社,2009.