大型籠式多層架體的焊接裂紋及變形控制

彭昌永 周定果 狄歐

摘要: 針對大型籠式多層架體分析了結(jié)構(gòu)特點、質(zhì)量控制要點、焊接工藝難點,進行了焊接工藝方案研究,選擇了合適的焊接材料、工藝參數(shù)、焊接順序,通過過程監(jiān)測,實時調(diào)整順序,生產(chǎn)實踐證明,控制住了大厚度復(fù)雜結(jié)構(gòu)件的焊接裂紋,有效地控制了焊接變形,滿足了大型架體的高精度要求。

關(guān)鍵詞: 大型籠式多層架體;焊接裂紋;焊接變形

中圖分類號: TG-457.11

Abstract: The structure, welding difficulties, quality control points of big cage multilayer shelf were analyzed. Then the welding consumables,parameters and sequence were appropriately selected. The problems were solved by adapting effective measures. In result, the weld crack and welding deformation were effectively controlled, and the precision of production are satisfying.

Key words: big cage multilayer shelf; weld crack;welding deformation

0 前言

針對某大型籠式多層架體,分析了焊接結(jié)構(gòu)特點、焊接工藝技術(shù)難點、主要控制要素,進行了焊接工藝研究,采取了有效措施,經(jīng)過精心的焊接施工,以及焊接過程中的一些合理調(diào)整,成功地完成了四段大型籠式多層架體的裝配焊接,經(jīng)過后續(xù)的裝配、使用驗證,表明整個大型籠式多層架體的焊接質(zhì)量、精度指標滿足使用功能要求。

1 架體結(jié)構(gòu)分析

大型籠式多層架體結(jié)構(gòu),主體材料為Q345,屬低合金高強度鋼。Q345鋼焊接性較好,但是大型籠式多層架體的結(jié)構(gòu)形式復(fù)雜,焊接結(jié)構(gòu)厚度尺寸大,拘束度大,焊縫位置數(shù)量多,焊接應(yīng)力復(fù)雜,容易產(chǎn)生裂紋[1-6]。

架體精度要求較高,要求各隔板的平行度誤差≤1 mm,同軸度誤差≤2 mm,在現(xiàn)有的所有焊接方法中,只有焊條電弧焊具有操作位置可達性,而焊條電弧焊方法本身的精密性較差,焊接變形的控制有較高的難度。

2 焊接工藝

2.1 焊接工藝試驗

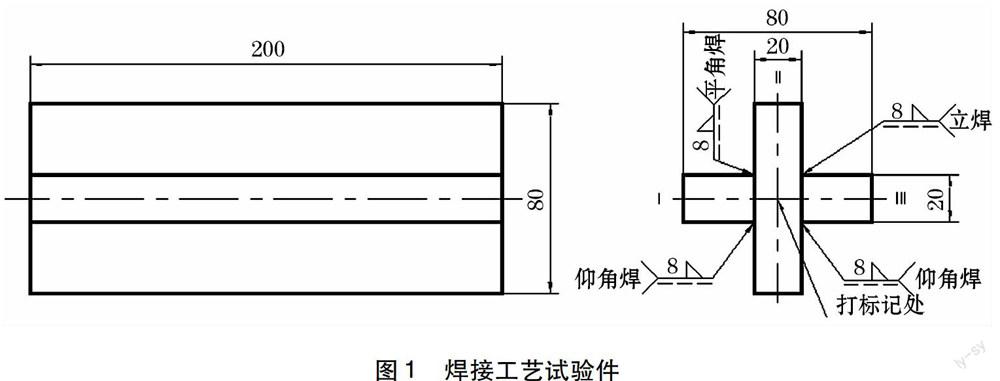

針對產(chǎn)品的具體焊接結(jié)構(gòu)、焊接位置,在焊前進行了焊接工藝試驗,如圖1所示。

要求按圖規(guī)定的操作工位進行施焊,成形美觀,焊縫尺寸、焊縫外觀質(zhì)量達標。要求焊接過程中細心操作,嚴格過程控制和檢查,若有氣孔、裂紋等缺欠應(yīng)及時打磨清除。內(nèi)部質(zhì)量按GB 3323—2005《金屬熔化焊焊接接頭射線照相》的Ⅱ級焊縫要求進行控制。按圖示位置打標記,以標識操作者、焊接工位。

經(jīng)過工藝試驗件的練習(xí),達到圖樣的焊縫尺寸及外觀要求:①焊縫最大寬度與最小寬度之差,在任意50 mm焊縫長度范圍內(nèi)不大于3 mm,整個長度范圍內(nèi)不大于4 mm;②焊縫邊沿直線度在300 mm范圍內(nèi)不大于2 mm;③焊縫表面凸凹,在焊縫任意25 mm內(nèi),不大于2 mm;④ 焊腳尺寸8 mm;⑤磁粉探傷達到JB4730—94《壓力容器無損檢測》的I級要求。

2.2 焊前準備

(1)調(diào)試焊接規(guī)范,要求四臺焊機的工藝基本一致。

(2)嚴格清洗工件和烘干焊條,減少焊縫中氫的含量,降低裂紋敏感性。

(3)用棉紗或白布蘸少量丙酮擦洗待焊處,去除油污、雜質(zhì)。

(4)檢查各隔板與上、下鋼梁間是否貼合緊密,各件是否組裝到位,壓板、卡蘭是否擰緊。

2.3 選擇合適的焊接材料

打底焊時,選擇的填充金屬鈦具需要有優(yōu)良的塑性,低溫韌性和抗裂性,因此選擇性能較好的低氫鉀型藥皮焊條J506。填充、蓋面焊選擇焊波整齊、電弧穩(wěn)定的鈣鈦型焊條J502,直徑為4 mm,以提高填充效率,改善焊縫成形。

2.4 工藝參數(shù)的選擇

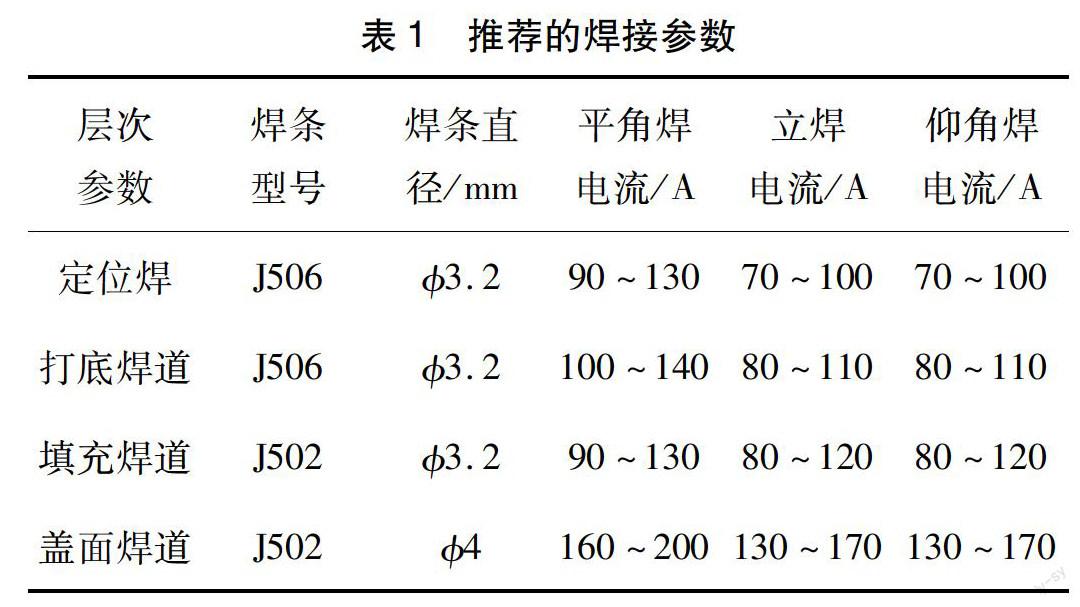

通過焊接工藝試驗件,推薦了焊接工藝規(guī)范,見表1。合適的工藝參數(shù),保證焊縫底部熔合良好,減小應(yīng)力集中,防止裂紋產(chǎn)生的根源。同時,保證各焊接位置表面成形良好,防止后續(xù)焊縫產(chǎn)生未熔合,并保證最后蓋面焊縫的尺寸、成形美觀。

2.5 焊接順序

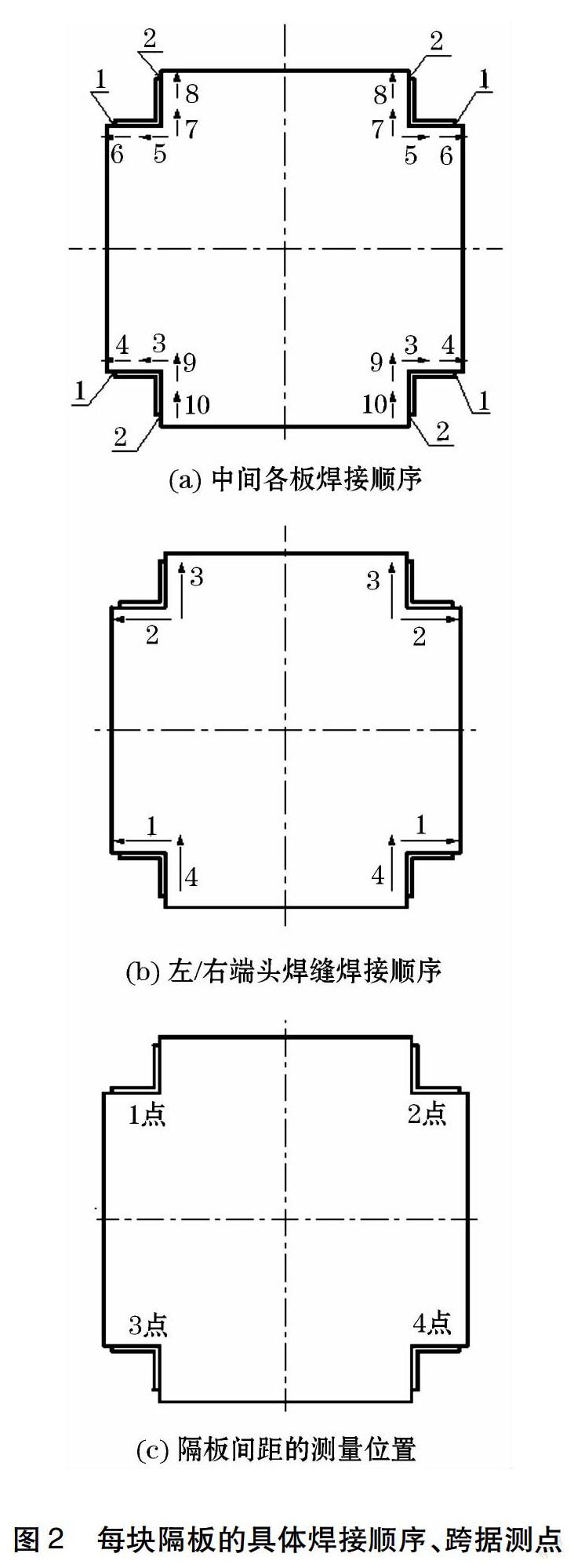

針對大型籠式多層架體隔板多、剛性大等特點,焊接順序由中間隔板開始,對稱向外推移,將焊接應(yīng)力向兩端釋放,以降低焊縫裂紋的敏感性,讓應(yīng)力充分釋放,從而減小變形。

焊接時要求四名焊工基本保持同步對稱施焊,使焊縫的縱向收縮和橫向收縮比較對稱,以保證焊縫收縮的一致性。采取上下交錯對稱施焊,使焊接應(yīng)力對稱,且焊接溫度場均勻,進一步減小變形,同時控制裂紋的產(chǎn)生。

依據(jù)以上原則,總體焊接順序,見圖2所示。

(1)定位焊,順序:隔板1→2→3→4→5→6→7。

(2)第一層,順序:隔板1→2→3→4→5→6→7。

(3)第二層,順序:隔板1→2→3→4→5→6→7。

(4)第三層,順序:隔板1→2→3→4→5→6→7。

每塊隔板的具體焊接順序:四名焊工同時施焊,速度基本一致,焊接中間隔板時,兩名焊工在隔板正面,兩名焊工在隔板背面,同時對稱施焊,順序:1→2→3→4→5→6→7→8→9→10,如圖2所示。

焊接兩端的隔板時,兩名焊工在左端隔板,兩名焊工在右端隔板。

2.6 焊接過程監(jiān)測及實時調(diào)整

為了保證焊縫質(zhì)量,點焊及施焊過程中,用5倍放大鏡檢查焊縫表面,不得有氣孔、夾渣、裂紋、咬邊等缺欠,對點焊和打底焊縫要特別仔細檢查。

以首、尾隔板中心孔為基準,用準直望遠鏡測量其余隔板的中心孔X, Y的位移,通過計算得出整個架體的同軸度。

如圖2所示,1點、2點、3點、4點為測量位置,以焊前裝配狀態(tài)的跨據(jù)作為基準值,檢測跨據(jù)的變化量,通過計算得出各隔板之間的平行度。

為控制焊接件精度,必要的焊接過程監(jiān)測及實時調(diào)整也極為重要,具體要求:點焊定位、第一層、第二層、第三層焊后分別測量相鄰兩擋間距、架體的同軸度,根據(jù)變形情況實時調(diào)整焊接順序。

2.7 焊接生產(chǎn)結(jié)果

架體焊接完成后,靜置時效24 h后,用5倍放大鏡檢查,發(fā)現(xiàn)有少量表面裂紋,經(jīng)過局部打磨即可去除。焊縫尺寸及外觀質(zhì)量達到要求,經(jīng)磁粉探傷達到JB 4730—94《壓力容器無損檢測》的I級要求,多次重復(fù)焊接生產(chǎn)結(jié)果表明,有效的控制了裂紋。

檢測結(jié)果表明:平行度誤差不大于1 mm,平均為0.82 mm;同軸度誤差不大于1.5 mm,平均為0.92 mm;預(yù)留與實際焊接焊接收縮量基本抵消;主要精度指標達到要求,好于GB/T 19804—2005《焊接結(jié)構(gòu)的一般尺寸公差和形位公差》的精密級精度。

3 結(jié)論

選用具有優(yōu)良塑性、抗裂性好的低氫鉀型藥皮焊條J506打底,選用焊波整齊、電弧穩(wěn)定的鈣太型焊條J502填充、蓋面,實現(xiàn)了焊接結(jié)構(gòu)厚度尺寸大、拘束度大、焊縫位置數(shù)量多、焊接應(yīng)力復(fù)雜的大型籠式多層架體焊接,有效的控制了裂紋。

采用從中間向兩端推移的對稱焊接順序,可以降低焊縫裂紋的敏感性、減小變形,大型籠式多層架體的焊接精度好于GB/T 19804—2005《焊接結(jié)構(gòu)的一般尺寸公差和形位公差》的精密級精度。

參考文獻

[1] 中國機械工程學(xué)會焊接學(xué)會. 焊接手冊(第二卷)材料的焊接[M].北京: 機械工業(yè)出版社,2002.

[2] 姬慶濤,化三兵,王瑤,等. Q345鋼焊接裂紋分析[J]. 熱加工工藝,2013(09):232-233.

[3] 呂海洋,賀睿,何志松,等. Q345鋼焊接裂紋原因分析[J]. 現(xiàn)代焊接,2014(01):49-50.

[4] 王愛華. 含表面裂紋Q345C鋼焊接接頭超低溫安全評定[J]. 焊接技術(shù),2014(05):64-66.

[5] 王建勛,蔡建剛,魏延宏. Q345C厚壁壓力容器錐體變徑段焊接裂紋分析及返修[J]. 電焊機,2004(05):31-33.

[6] 許竹桃,陳方玉,張彥文,等Q345鋼板冷彎裂紋產(chǎn)生的原因分析[J]武鋼技術(shù),2006,44(3):7-10