基于永磁同步電機的全斷面隧道掘進機刀盤驅動系統的研究

龔文忠 年曉紅

摘 要:目前,采用的全斷面隧道掘進機的刀盤驅動方式為變頻電機(或液壓馬達)加減速機加行星齒輪。與這種驅動方式相比,用永磁同步電機代替變頻電機(或液壓馬達),可以簡化減速機結構,提高驅動系統的工作效率。對于硬巖隧道掘進機(TBM),甚至可以取消減速機,采用永磁同步電機直驅。試驗結果表明,永磁同步電機比同功率的變頻電機尺寸小,綜合效率高5%左右。

關鍵詞:永磁同步電機;全斷面;掘進機;刀盤

中圖分類號:U455.3+1 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2016.12.014

全斷面隧道掘進機是一種專門用于隧道施工的工程機械,它集開挖、襯砌、渣土運輸、導向糾偏等功能于一體,開挖隧道一次成形,所以,被廣泛用于地鐵、高速公路、鐵路、市政和引水工程等領域。根據地層的不同,全斷面隧道掘進機分為軟土掘進機和硬巖掘進機2種。軟土掘進機簡稱盾構機(EPBS),主要包括土壓平衡盾構機、泥水平衡盾構機、頂管等;硬巖掘進機簡稱“TBM”(tunnel boring machine),可以分為敞開式TBM、單護盾TBM和雙護盾TBM等。本文所述的刀盤驅動結構適用于上述所有機型,文中將全斷面隧道掘進機簡稱為“掘進機”。

掘進機依靠刀盤的轉動來開挖土層、巖層,根據掘進機型式的不同和直徑的不同,刀盤的驅動功率約占掘進機裝機功率的1/2~2/3.因此,刀盤功率大,扭矩大。表1為中國鐵建重工集團公司生產的某幾種掘進機刀盤的驅動功率和扭矩值。

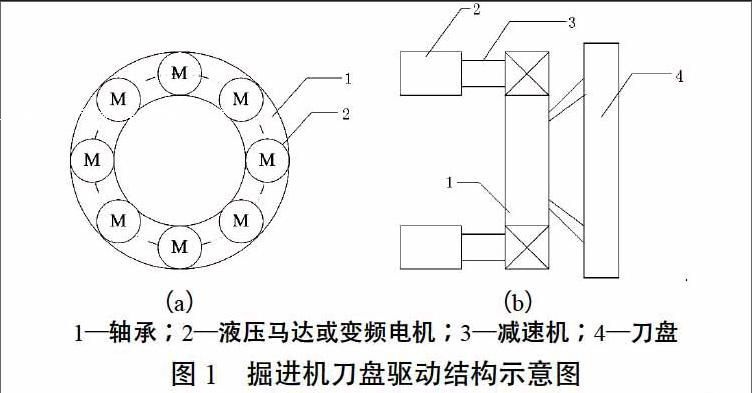

目前,掘進機的刀盤驅動結構有2種:①液壓馬達驅動減速機,減速機通過行星齒輪來驅動軸承;②變頻電機驅動減速機,減速機通過行星齒輪來驅動軸承。圖1中(a)(b)兩幅圖為不同角度掘進機刀盤驅動結構的示意圖。

由此可知,不論是液壓馬達還是變頻電機驅動,都少不了減速機。在傳動系統中,減速機是最薄弱的環節,減速機的性能直接決定了傳動系統的可靠性。減速機的速比越大,級數越多,結構越復雜,效率越低,價格越貴。

圖1所示的驅動結構電機(或液壓馬達)數量多,機械結構復雜。該驅動機構的傳動比為:

由此可見,圖1所示的驅動結構減速機的速比大。因此,減速機一般采用3級減速的結構,減速機體積大、效率低、造價高。

1 永磁同步電機驅動掘進機刀盤

永磁同步電機是20世紀70年代發展起來的新興產物。特別是20世紀90年代以來,隨著銣鐵硼永磁材料的出現和電力電子技術的發展,永磁電機在包括航天和軍事領域的各行業中被廣泛應用,大有取代異步電機的趨勢。永磁同步電機及其控制技術的發展使得電機的轉速越來越低,輸出扭矩越來越大,控制越來越簡單,而且它的體積小、功率因數高、效率高。這些優良的特性使其適用于全斷面隧道掘進機刀盤的工況。

永磁同步電機沒有勵磁繞組,將永磁體作為電機的勵磁源,其功率因數可以達到0.98,甚至是1.由于沒有勵磁電流,永磁同步電機的效率可以達到98%.如果用永磁同步電機來驅動掘進機刀盤,每小時可以節省用電量5%~8%,具有相當高的經濟性。同時,永磁同步電機的極數很大,所以,其轉速可以很低。用永磁同步電機驅動掘進機的刀盤,可以降低減速機的速比,使減速機簡化為2級,甚至是1級減速結構,從而大大延長減速機的使用壽命,縮小減速機的體積,提高傳動效率。

1.1 與交流異步電機的性能比較

由于交流異步電動機有定子繞組和轉子繞組,其極數不能做到很大,4極電機、6極電機使用得比較多,8極電機使用得比較少,10極以上的電機大部分需要定制和特殊設計。而永磁同步電機可以做到24極、36極。眾所周知,電機的轉速與極數的關系為:

由此可見,在掘進機刀盤驅動結構中,將一個6極的交流異步電動機改為24極的永磁同步電機,減速機的速比可以降到原來的1/4,可以只采用二級或一級減速。當減速機的輸入轉速降低時,減速機的結構可以變得簡單,傳動效率高,噪聲小,進而大大降低故障率。

1.2 與液壓馬達的性能比較

液壓系統傳動平穩,容易獲得較大的力和扭矩,因此,其在隧道掘進機中的應用長盛不衰。迄今為止,采用液壓系統驅動掘進機刀盤的結構已經有了100多年的歷史。

因此,要想提高馬達的扭矩,可采取以下2種方式:①馬達排量不變,提高整個液壓系統的壓力;②系統壓力不變,提高馬達排量。在工業用的液壓系統中,系統壓力太高會導致油管、閥、泵、馬達的工藝變復雜,結構龐大,選型困難。所以,通過提高液壓系統的壓力來提高馬達扭矩的方式不易實現。

當液壓馬達的轉速降低后,采用成反比例地提高馬達排量的方式,即在液壓系統內的其他條件不變時,提高馬達的扭矩,保證驅動功率不變。

近年來,液壓馬達的設計制造技術突飛猛進,馬達的轉速可以低到0.5 rpm,同功率的低速大扭矩馬達的體積不會比高速馬達的體積大很多,不會增加安裝空間,而且價格變化幅度不大。因此,用低速大扭矩的液壓馬達驅動掘進機刀盤,可以降低減速機速比或者取消減速機。

但是,液壓系統的結構復雜,元器件比較多,由于傳動效率低,傳動距離不能太遠。液壓系統的損耗都轉化成了熱量,在隧道施工中,隧道里的環境溫度特別高,惡化了施工環境。特別是在大功率的掘進機上,液壓驅動正逐步被電機驅動取代。

因此,只有用永磁同步電機來驅動掘進機的刀盤,才能簡化減速機結構,提高傳動系統的工作效率。

2 永磁同步電機直驅

由于TBM與盾構機的挖掘地質不一樣,所以,TBM的刀盤轉速比盾構機的轉速要高,其額定轉速一般在4~7 rpm。如果將永磁同步電機用在TBM上驅動刀盤,可以去掉減速機,采用永磁同步電機直驅。

由公式(3)可知,掘進機的刀盤驅動系統采用2p=24極的永磁同步電機時,電機轉速可以低到250 rpm。如果繼續提高永磁同步電機的極數,例如2p=36極,電源額定頻率依然為50 Hz,則電機額定轉速為167 rpm;如果2p=48極,則電機額定轉速為125 rpm。此時,i1=1,調整齒輪的傳動比為i2=15,將其代入公式(1)、公式(2)中,刀盤的額定轉速為:

根據不同的地質,TBM選用不同轉速和扭矩的刀盤。在設計時,可以靈活選擇電機的頻率和行星齒輪的傳動比,以保證刀盤的額定轉速滿足TBM的需求。

去掉減速機的永磁同步電機直驅系統,能夠減少減速機的冷卻系統、潤滑系統,節省空間,減少運維過程中的維護工作量,提高掘進機的可靠性和掘進效率。

3 永磁同步電機測試結果

為了比較永磁同步電機與交流變頻電機的性能,以132 kW、910 rpm的電機為例分析相關內容。表2為這兩款電機的技術數據對比情況。

永磁同步電機的外形圖和運行數據如圖2、圖3所示。

從圖3中可以看出,相同功率、相同轉速的永磁同步電機比異步電機的功率因數高,效率高,但是,體積卻比異步電機小。這種結構和特性滿足了全斷面隧道掘進機對驅動電機空間小、功率密度高的要求。

4 結束語

永磁同步電機的功率因數高、效率高、體積小,既節省能源,又節省空間。采用永磁同步電機驅動掘進機的刀盤驅動,省電,維護方便。而永磁同步電機直驅的驅動結構進一步減少了安裝空間。由于沒有減速機,刀盤的驅動系統運行將更加可靠。

參考文獻

[1]龔文忠.永磁同步電機在全斷面隧道掘進機上的應用[J].自動化博覽,2014(z1):50-51.

[2]李永東,朱昊.永磁同步電機無速度傳感器控制綜述[J].電氣傳動,2009,3(9):33-36.

[3]R.Krishnan.Permanent Magnet Synchronous and Brushless DC Motor Drives.Prentice Hall,2001.

[4]唐任遠.現代永磁電機理論與設計[M].北京:機械工業出版社,1997.

[5]Vacon.Vacon NX Frequency Converters“All in one”Manual,2009.

作者簡介:龔文忠(1970—),男,高級工程師,主要從事變頻器驅動領域的產品開發和應用工作。年曉紅(1965—),男,博士,教授,博士生導師,主要研究方向為變流技術與傳動控制,復雜多體系統的控制與優化等。

〔編輯:白潔〕