一種新型預制裝配式鋼筋混凝土獨立基礎(chǔ)研制

劉洋 陳中翰 殷皓月 何羅 汪杉

【摘 要】預制裝配式鋼筋混凝土獨立基礎(chǔ)具有造價合理、安裝技術(shù)簡單、對工人技術(shù)要求低、施工周期短、可以重復使用、綠色環(huán)保、利于實現(xiàn)工廠化生產(chǎn)等特點,滿足新時期經(jīng)濟建設(shè)和可持續(xù)發(fā)張的要求,尤其在農(nóng)村、山區(qū)等的低層設(shè)施建設(shè)中更能發(fā)揮其經(jīng)濟而高效的特點。

【關(guān)鍵詞】預制裝配式;工業(yè)建筑;新型拼接;綠色環(huán)保

0 引言

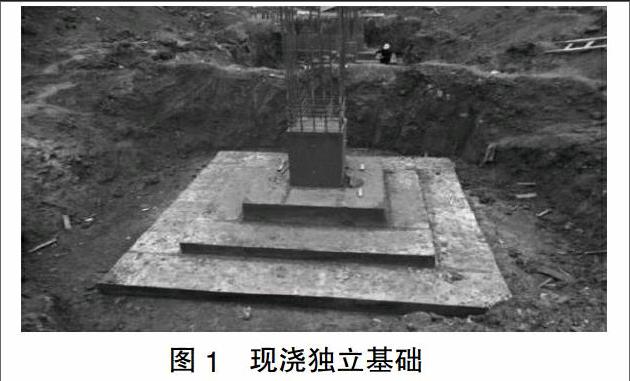

我國傳統(tǒng)柱下獨立基礎(chǔ)主要采用現(xiàn)澆鋼筋混凝土基礎(chǔ)的形式。然而傳統(tǒng)現(xiàn)澆鋼筋混凝土柱下獨立基礎(chǔ)施工過程繁瑣復雜。基礎(chǔ)需要在施工現(xiàn)場支模、扎筋、澆筑混凝土,需要混凝土養(yǎng)護達到設(shè)計強度后方可安裝上部結(jié)構(gòu),這就導致整個基礎(chǔ)建設(shè)存在著許多缺點[1]:1)施工過程的周期長,不利于實現(xiàn)建筑工業(yè)化,并且施工過程中容易對環(huán)境產(chǎn)生污染、不利于綠色環(huán)保;2)資源利用率低。基礎(chǔ)只能使用一次,造成資源浪費。3)基礎(chǔ)質(zhì)量不易保證。現(xiàn)澆基礎(chǔ)由施工單位現(xiàn)場制作,混凝土的質(zhì)量難以控制。因此,轉(zhuǎn)變現(xiàn)有傳統(tǒng)現(xiàn)澆鋼筋混凝土基礎(chǔ)形式,發(fā)展高效、經(jīng)濟、綠色環(huán)保的預制裝配式鋼筋混凝土基礎(chǔ)建設(shè)是新時期經(jīng)濟建設(shè)及可持續(xù)發(fā)展的必然趨勢,是建設(shè)節(jié)約型社會的長遠大計和構(gòu)建社會主義和諧社會的根本目標,具有極大的潛力和市場效益,并將是基礎(chǔ)建設(shè)產(chǎn)生跨越式的提高。

1 研制基礎(chǔ)的優(yōu)勢

1.1 在技術(shù)上的優(yōu)勢

1)預制獨立基礎(chǔ)分上、中、下三塊或者上下兩塊。最上面基礎(chǔ)塊為矩形,中層和下層基礎(chǔ)塊為矩形向內(nèi)凹陷形式。各層基礎(chǔ)采用H型鋼作為鋼筋骨架,并在H型鋼周圍設(shè)置抗剪釘,增加了與混凝土的結(jié)合性能。2)基礎(chǔ)之間通過地錨鋼筋貫穿連接,地錨鋼筋底部加彎鉤,在最上層鋼筋表面加肋,并由螺栓固定。增加了摩擦,使連接更穩(wěn)固。3)預制的鋼筋混凝土塊之間的拼接方式簡單,施工工藝簡單,施工技能含量低,對施工人員施工技能要求低,適用性強。安裝精度高,塊體間傳力直接可靠。4)能滿足特殊施工環(huán)境如:a.在不能影響現(xiàn)場及周圍環(huán)境的市區(qū)內(nèi)施工;b.在干燥缺水的沙漠中施工;c.在混凝土不易凝結(jié)的高原凍土段施工;d.在缺水、缺材料、道路交通不便的山區(qū)施工。5)在某些地區(qū)淺基礎(chǔ)高度受限,如地下埋有特殊管道而限制了基礎(chǔ)的高度,則可以采用在基礎(chǔ)底板添加型鋼的辦法來增加基礎(chǔ)抗沖切的能力,以達到減小基礎(chǔ)高度的效果。

1.2 在綠色節(jié)能上的優(yōu)勢

預制裝配式鋼筋混凝土獨立基礎(chǔ)在施工現(xiàn)場不需要濕作業(yè),施工過程方便快捷,預制基礎(chǔ)還可以重復使用,符合綠色環(huán)保和文明施工的要求。標準化的生產(chǎn)可以節(jié)省材料,減少浪費。

1.3 在經(jīng)濟上的優(yōu)勢

1)預制鋼筋混凝土塊體可采用在預制工廠或露天場地制造完成,到建設(shè)場地只需將預制好的鋼筋混凝土塊拼裝即可,建造工序簡單,并且不需要養(yǎng)護。因此大大提高施工質(zhì)量,提高了鋼筋混凝土基礎(chǔ)建設(shè)的速度,從而大大縮短了建設(shè)周期,同時也降低了工程造價。

2)預制塊體自重輕,因而易于運輸,易拆裝,施工方便快捷,安裝時也無需大型的吊裝設(shè)備,普通工人采用簡單施工工具即可實現(xiàn)鋼筋混凝土基礎(chǔ)的快速裝配,對施工人員施工技能要求低,且安裝精度高。使得基礎(chǔ)建設(shè)高效而經(jīng)濟。

2 研制基礎(chǔ)的理論、實驗及施工

2.1 研究內(nèi)容

對全裝配式鋼筋混凝土柱下獨立基礎(chǔ)進行施工工藝及力學性能測試,包括尋找簡單合理的基礎(chǔ)分塊及基礎(chǔ)分塊間的拼裝方式、基礎(chǔ)與柱之間的連接施工工藝等[2]。

1)有效解決裝配式柱下獨立基礎(chǔ)在實際施工過程中對人力、物力消耗較大,工期較長的問題,加強自主創(chuàng)新及關(guān)鍵技術(shù)的研發(fā)。

2)通過理論分析,提出一種預制砌塊的快速連接。通過預埋件加強連接,使得裝配式柱下獨立基礎(chǔ)在實際施工過程中能達到施工快速且自身受力性能良好的效果。

3)通過實驗對裝配式柱下獨立基礎(chǔ)進行力學性能分析,根據(jù)實驗結(jié)果對連接方式進行改進。

4)充分考慮施工的實際情況,結(jié)合試驗結(jié)果提出一套完整的裝配式柱下獨立基礎(chǔ)的施工工藝,使得裝配式柱下獨立基礎(chǔ)實現(xiàn)大范圍推廣成為可能。

5)結(jié)合有限元分析,對采用該裝配式柱下獨立基礎(chǔ)進行破壞模式分析,并提出修復方案。

2.2 研究目標

根據(jù)現(xiàn)階段工程實際的需要,設(shè)計一種具有預埋件的新型預制小體積鋼筋混凝土塊體及其塊體間快速組裝的方法,將其應用于柱下獨立基礎(chǔ)中,使得安裝時不需要現(xiàn)場濕作業(yè)、不需要大型設(shè)備吊裝、且能反復使用[3]。將獨立式階形基礎(chǔ)的階層分成兩部分,上下分別在工廠預制,且在離中心以及離中心一定距離預留5個孔洞便于上下連接。最下層砌塊預留上一砌塊的凹槽,這樣便于抵抗水平作用力。上下各有孔,緊固件穿過基礎(chǔ)側(cè)板的預埋件和基礎(chǔ)底板的預埋件相對應的孔而固定。

2.3 擬解決的關(guān)鍵問題

1)保證塊體之間的接縫吻合良好,避免安裝過程中造成的基礎(chǔ)垂直度及高程上的累計誤差,防止基礎(chǔ)發(fā)生剪切破壞;

2)塊體在滿足力學性能要求的基礎(chǔ)上,要形狀簡單,類型少,施工簡單,使基礎(chǔ)安全、經(jīng)濟及綠色。

3 研制基礎(chǔ)的結(jié)構(gòu)設(shè)計

3.1 預制基礎(chǔ)塊體的制作

按照建筑需要計算柱下獨立基礎(chǔ)的層數(shù)及所需基底面積,在工廠分層預制基礎(chǔ)混凝土塊。此處以兩層基礎(chǔ)為例,如圖2所示[4]。

3.1.1 底層基礎(chǔ)塊體的預制

1)澆筑前準備工作。按照基礎(chǔ)的尺寸支好四周及底面的模板,在底面按照圖紙描好地錨螺栓和錨栓的位置。地錨螺栓共計五根,貫穿整個基礎(chǔ),位置分別在基礎(chǔ)底面對角線交點和距中心x、y方向各100mm處的四個點上。錨栓位于基礎(chǔ)塊體四角向內(nèi)偏移100mm處和上層基礎(chǔ)塊體四角向內(nèi)偏移100mm處。在標注處預留孔洞,放入直徑為1.5倍鋼筋直徑的pvc管澆筑,澆筑完成之后再去除pvc管。

2)開始澆筑。澆筑時先澆筑基礎(chǔ)底面混凝土保護層,一段時間后放上事先已經(jīng)配置好的底板鋼筋,繼續(xù)澆筑直至澆筑完成。澆筑中采用插入式振搗棒,在振搗混凝土時,插入混凝土中150mm左右,每一振搗點掌握好振搗時間,大致在20~30s之間,避免過振或漏振,視混凝土表面呈水平不再顯著下沉,不再出氣泡,表面泛出灰漿為準,振搗器的插口要均勻排列,每次移動位置不得大于500mm,振搗棒在振搗過程中不得在底板內(nèi)平拖,避免碰撞鋼筋、預埋件。為了控制混凝土裂縫,在混凝土摸面前對混凝土進行二次振搗。

3)振搗完畢之后在混凝土塊中心處用事先做好的內(nèi)凹模板放置在規(guī)定位置處并向下壓,做出基礎(chǔ)塊體上部的凹槽。并且放置一定數(shù)量的荷載塊。

4)用木材刮掉多出來的混凝土漿并處理表面泌水,將兩部分模板用鋼筋或鐵絲捆扎好,保證凹槽模板不會冒出,取下荷載塊,

5)放置于通風良好的環(huán)境下養(yǎng)護,3d之后拆除模板,之后繼續(xù)養(yǎng)護,至少養(yǎng)護14d之后即可投入使用。

3.1.2 上層基礎(chǔ)塊體澆筑

上層基礎(chǔ)塊體的澆筑相對簡單,沒有鋼筋,只有素混凝土澆筑。同底層混凝土澆筑方法一致,支好模板,然后在地錨螺栓和錨栓的位置處預留孔洞,放置1.5倍鋼筋直徑大小的pvc管,準備好之后開始澆筑,之后的操作如出一轍,澆筑完成之后取出pvc管,養(yǎng)護3d之后拆模,至少養(yǎng)護14d之后即可投入使用。

3.1.3 使用時的安裝

1)澆筑混凝土基礎(chǔ)墊層。墊層使用C15型號素混凝土澆筑,在基坑底部先澆筑一層100mm厚的素混凝土,并且壓實。

2)待墊層半凝結(jié)之后,在墊層上畫線找出中心點,畫出對角線,在離對角線350mm處均勻每隔200mm預埋一根帶彎勾地錨螺栓一共5根,按照地錨螺栓位置放置底層基礎(chǔ)塊,按照預留孔洞位置放置上層預置塊體。

在預留孔洞中插入錨栓鋼筋,并澆筑連接用的細石混凝土,并且在上下層基礎(chǔ)塊連接處用膨脹砂漿填縫,防止外界空氣和水進入,影響結(jié)構(gòu)穩(wěn)定。

3.2 技術(shù)路線

1)設(shè)計了一種具有塊體間自鎖功能的新型預制小體積鋼筋混凝土塊體及其塊體間迅速組裝的方法,安裝時不需要太復雜的工藝技術(shù),將其應用于柱下下獨立基礎(chǔ)中。

2)最上部的預制塊體內(nèi)埋有與上部結(jié)構(gòu)連接的預埋件,采用小直徑光圓鋼筋加螺帽做預應力拉筋對塊間進行拉接,方便預制基礎(chǔ)與上部結(jié)構(gòu)的連接,并增強了抗滑移能力和豎向載荷能力。

3)塊體與塊體之間采用預埋件連接,并用螺栓固定,實現(xiàn)了塊體本身的有效自鎖,保證了基礎(chǔ)的水平整體性。

3.3 實驗手段

1)地基處理好后,將鋼筋穿入底層混凝土預制塊體的豎直預留孔洞內(nèi),將處于最下層塊體定位安裝完畢排位置后;

2)將上側(cè)的拼接預制塊,沿豎直方向楔入中間塊體內(nèi),邊側(cè)的一塊塊體需和中間排的兩塊塊體楔和,逐次擴展塊體,形成基礎(chǔ)的低層;

3)在逐次安裝上面各層預制塊,即可形成裝配式柱下獨立基礎(chǔ)。

3.4 關(guān)鍵技術(shù)

1)塊體在滿足力學性能要求的基礎(chǔ)上,要形狀簡單、施工速度快、造價合理、易于拆卸、強度高、安全可靠、使用壽命長、可多次使用并能和裝配式房屋其他構(gòu)件完好配合使用且符合綠色建筑的要求。

2)注重塊體與塊體之間的連接吻合從而提高整體性、剛度和抗震性能。

4 結(jié)語

新型預制裝配式鋼筋混凝土獨立基礎(chǔ)具有良好的綜合效益和獨特的優(yōu)點,與傳統(tǒng)現(xiàn)澆式鋼筋混凝土獨立基礎(chǔ)相比,新型預制裝配式鋼筋混凝土獨立基礎(chǔ)減輕了自重,拼接方式簡單,施工簡便、快速、高效、經(jīng)濟、環(huán)保,節(jié)約資源,符合國家可持續(xù)發(fā)展戰(zhàn)略,并且其預制程度較高,易于實現(xiàn)建筑產(chǎn)業(yè)工廠化生產(chǎn),同時對促進預制化生產(chǎn)具有重要意義。但不得不承認我國在預制化技術(shù)與施工上仍然存在著一些缺點,還需要不斷的完善與提升。隨著預制裝配式建筑的發(fā)展,可以預見,新型預制裝配式鋼筋混凝土獨立基礎(chǔ)在我國將有更廣泛的應用和更光明的發(fā)展。

【參考文獻】

[1]黃幼華.柱下獨立基礎(chǔ)設(shè)計中的幾個問題[J].湖南大學學報,1996,4,23(2):111-116.

[2]劉天姿,閆少華,王維.裝配式混凝土結(jié)構(gòu)研究現(xiàn)狀與展望[J].山西建筑,2016(13):55-57.

[3]孔德明,劉麗,等.關(guān)于柱下獨立基礎(chǔ)設(shè)計的建議[J].太原城市職業(yè)技術(shù)學院學報,2012,132:167-169.

[4]馬恒,郭娟,曹巧娟,等.柱下獨立基礎(chǔ)的設(shè)計與施工[J].陜西建筑,2013,2,212:9-10.

[責任編輯:田吉捷]