基于二層規劃的延遲制造企業庫存分配決策模型研究

朱 強 (廣東交通職業技術學院,廣東 廣州 510650)

ZHU Qiang (Guangdong Communication Polytechnic,Guangzhou 510650,China)

0 引言

隨著供應鏈生產模式的應用推廣,以及經濟全球化、市場自由化、需求多樣化、信息及物流業的快速發展,使得生產企業面臨的生存環境發生了重大變化,這些都直接或間接地改變了各個企業之間的關系,并使得供應鏈的主導權逐漸轉移到了顧客手中[1]。生產企業為解決因產品多樣化所造成的需求預測困難、制造成本與風險增加等問題,提出了一些相應的對策,對產品規格、制造流程、制造地點等進行重新規劃。

延遲制造是指將供應鏈上的最終產品工藝和制造活動延遲到接受客戶訂單才開始,亦即在時間和空間上推遲客戶化活動,使得產品在接近客戶購買點時實現差異化,達成差異化延遲[2]。在這一過程中,產品一般采用通用模塊裝配個性化特征以實現客戶定制,快速、低成本、高質量地滿足客戶個性化需求,把大規模和定制兩個看似矛盾的概念有機結合[3-4]。

延遲制造在實踐中逐漸應用,制造商的庫存分配問題漸漸顯現,即:在延遲制造背景,是集中倉儲還是分布式倉儲,抑或混合式倉儲。這方面的研究較少,屬于延遲制造策略的細化問題。Sunil Chopra等人根據戴爾公司和貝納通公司的案例得出了延遲制造庫存更利于集中倉儲的斷言[5],此外,Eppen(1979)、Evers and Beier(1993)等也給出了類似結論。然而,全面地實施延遲制造并非最佳決策。

1 問題描述

經過國內外學者的大量研究,延遲制造策略具有低風險性、柔性、低成本等特點,得到了充分論證,然而延遲制造策略距離實際應用還有很大距離。Biao Yang等人對368家英國制造企業的隨機抽樣調研結果[6]表明:市場不確定性、管理因素和技術因素影響延遲制造策略最大,占據76%的比例;最廣泛應用的兩種延遲策略是制造延遲和物流延遲,應用率在25%~30%之間,但是近年來比率變化不大;較多企業甚至期望3年后延遲制造應用率降低。由此可見,延遲制造更多是在概念上探討,缺乏具體的延遲管理策略。

現實中,已經實施延遲制造策略的企業一般同時還采用傳統制造策略,屬于混合制造模式,根據例證分析,采用混合倉儲模式更加符合企業生產實際[7]。

基于以上分析,目前實施延遲制造策略的企業宜采用集中倉儲與分布式倉儲共存的混合倉儲模式。

(1)集中倉儲與分布式倉儲并存。總部設集中倉儲,顧客集中區設置分制造中心,通過連鎖店或者特許經營方式運營。在各庫存點局部優化決策的基礎上,在可行區域內再次做出整體優化決策。最終實現供應鏈集中倉儲和分布式倉儲庫存分配的合理決策。

(2)零部件最大限度實現通用化,通用零部件的需求容易預測,因此是庫存保有的重要形式,也是降低庫存的關鍵因素;半成品庫存是為了縮短響應時間而保有的,當客戶個性化需求不明顯時,可借助半成品庫存使延遲制造敏捷化。成品庫存基于傳統制造—銷售模式,是目前實際生產經營狀況決定的必須保有的庫存形式。

(3)客戶與總部直接交易需要借助電子商務,分制造中心也需要借助網絡和信息系統做出客戶需求預測,實現與總部的協調等。庫存之間的調度也是基于總部與分廠之間,各分制造中心之間信息資源共享。

2 延遲制造策略企業庫存分配決策模型

2.1 基本假設前提

優化整體供應鏈庫存,并非靜態過程,而是隨客戶需求的變化進行合理庫存分配和調整的動態過程。最終顧客需求決定了庫存可行區域,企業以各庫存點的生產能力、資源等約束條件確定庫存分配方案。這種方案并非純粹追求庫存的最低,而是通過整體庫存的合理分配使得供應鏈整體以及各庫存點利益達到最佳或者較佳。設定假設前提如下:

(1)供應鏈各庫存點地位平等,具備相對獨立性,自發的相互協作。

(2)供應鏈庫存分層管理,下層一般服從上層,但是具備相當自主權,上層決策優先。

(3)供應鏈整體和各庫存點基于不同目標做出的決策可能是矛盾的,各層決策者控制部分決策變量進行目標優化。

(4)下層決策不僅決定自身目標的達成,也影響上層目標的達成。上層決策者必須考慮到下層可能采取的策略對自身的不利影響。

(5)各層決策者的容許策略集通常是不可分離的,他們形成一個相關聯的整體。

2.2 庫存分配決策模型的建立

制造商擔負兩個功能:(1)管理工作,包括財務管理、經營管理、人事管理和技術管理等;(2)生產工作,包括訂單驅動的總部生產、集中倉儲物品經營等。而分制造中心則是主要的生產單位,創造財富。因此,二層規劃模型由M1(供應鏈整體庫存規劃模型)和M2(各庫存點規劃模型)兩部分組成。

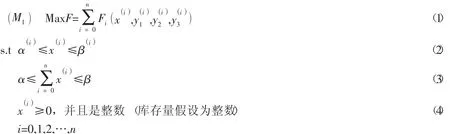

延遲制造策略的優勢之一是客戶需求量預測準確性更高。通過需求預測首先確定整體供應鏈庫存量的范圍,然后建立上層庫存規劃模型如下:

其中:α和β是根據客戶需求做出的庫存總量的下限和上限;x(i)是上層決策變量,代表各個庫存點庫存量;x(0)是制造商總部庫存量。F表示供應鏈整體庫存收益表示各個庫存點的收益,其中i=0是代表集中庫存點即供應商總部的庫存收益表示整個供應鏈上的庫存總量作為下層決策變量,分別表示各個庫存點的通用零部件庫存、半成品庫存、成品庫存。這樣就建立起了基于供應鏈整體庫存收益最大的,在客戶需求范圍和分制造中心庫存范圍約束下的上層目標函數。

另外,各庫存點的零部件、半成品和成品庫存量也有一定的范圍,由以上闡述可知上層決策變量和下層決策變量有如下關系:

下面分析下層規劃建模:

下層函數包括兩部分,一部分叫做效益函數:

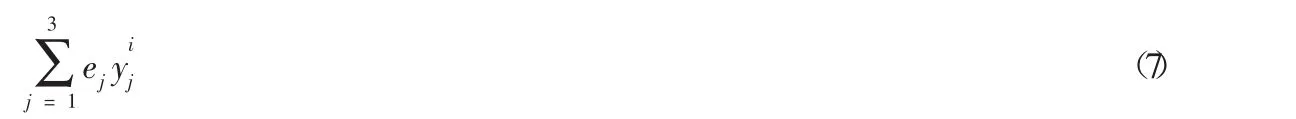

另一部分為成本費用,包括各種庫存費用等,表示為:

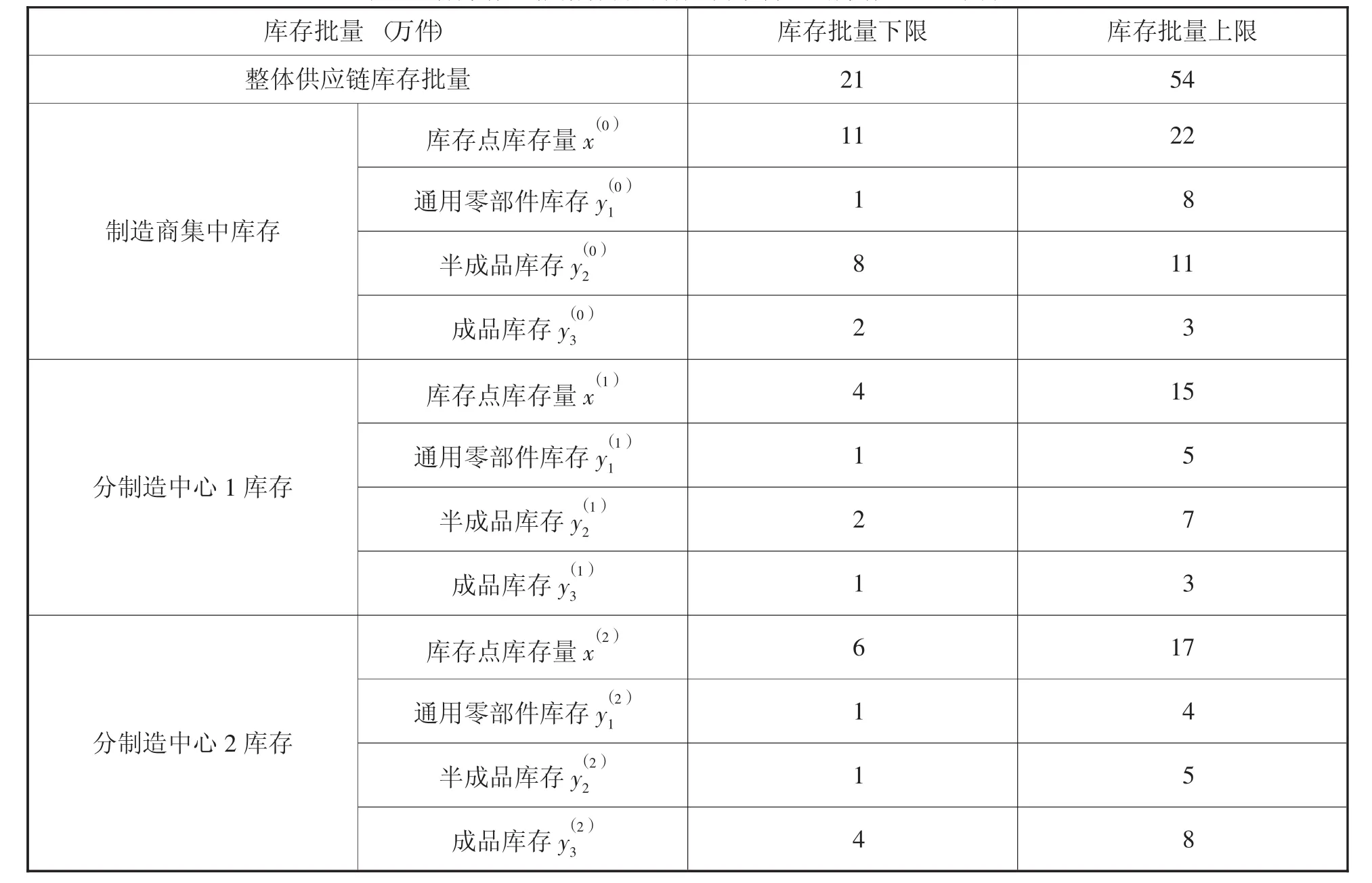

其中:e1表示每件通用零部件所需倉儲費用的平均值,e2表示每件半成品所需倉儲費用的平均值,e3表示每件成品所需倉儲費用的平均值。

建立下層目標規劃函數:

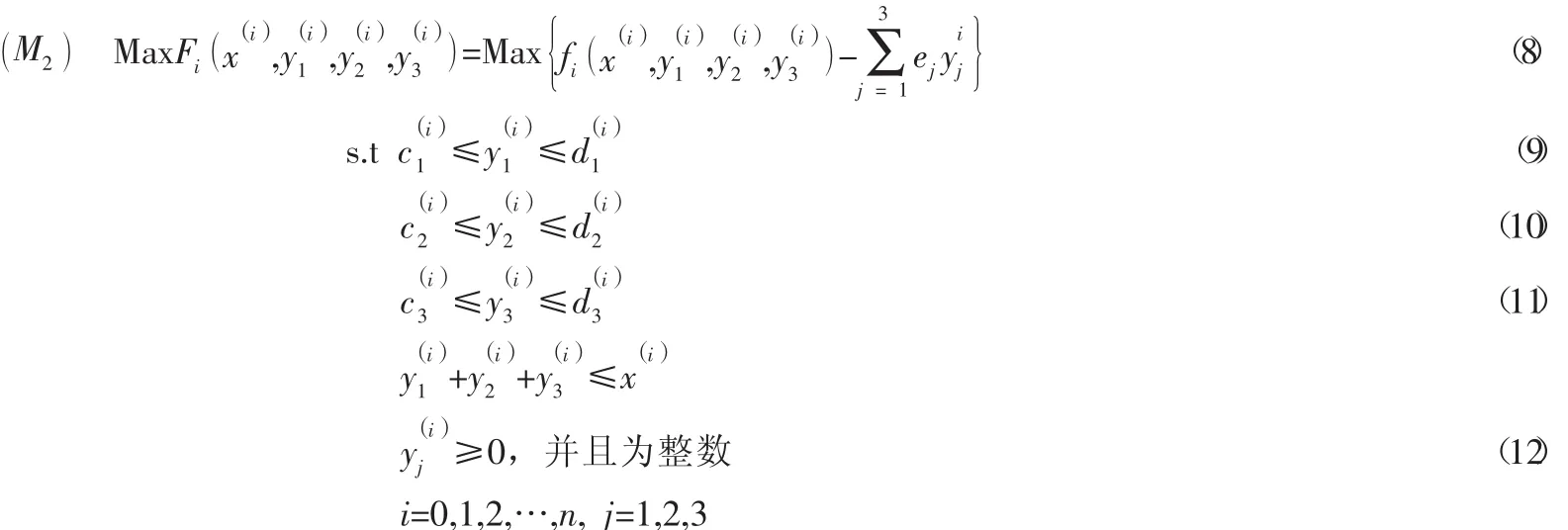

2.3 收益函數模型的建立

供應鏈各庫存點效益函數的函數值fi用該庫存點的年成交額表示。庫存成交額與變量具有相關關系。研究其趨勢,發現:(1)市場需求越大,訂單量預期越高,庫存量一般會越高,意味著庫存成交額也越高。然而庫存量和市場需求預測之間總有滯后效應,因此當庫存量超出了現實需求時,成交額增長趨緩,甚至趨于定值;(2)庫存量越低,趨近零庫存時,供應鏈整體訂單量并非趨近于零,而是趨于一個穩定值,用f0i表示;(3)考察fi和之關系,均居類似趨勢。因此,必須建立一個多元非線性回歸模型。如圖1所示。經過多家企業調研收集數據,分析其散點圖發現,該模型基本類似S型函數。公式表達如式(13)。

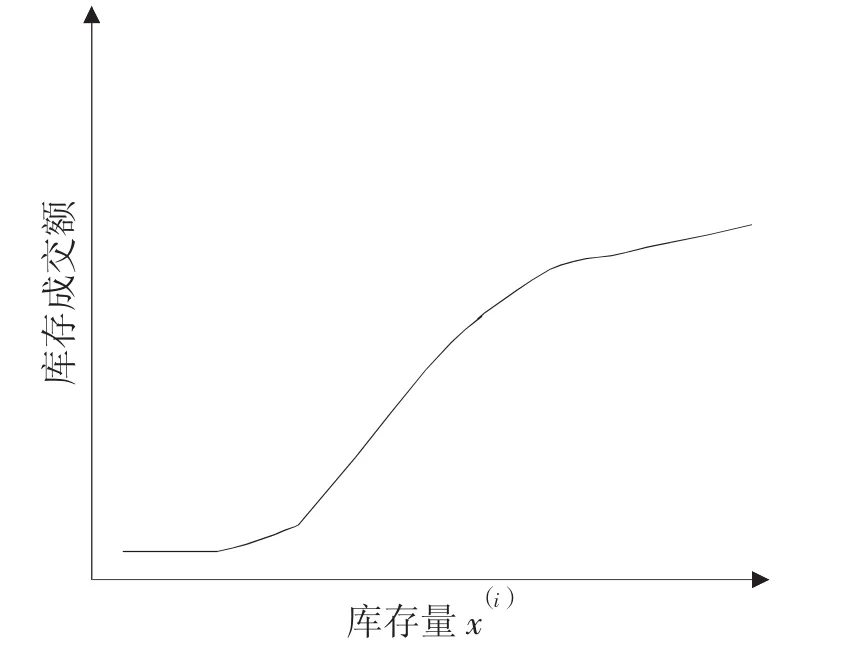

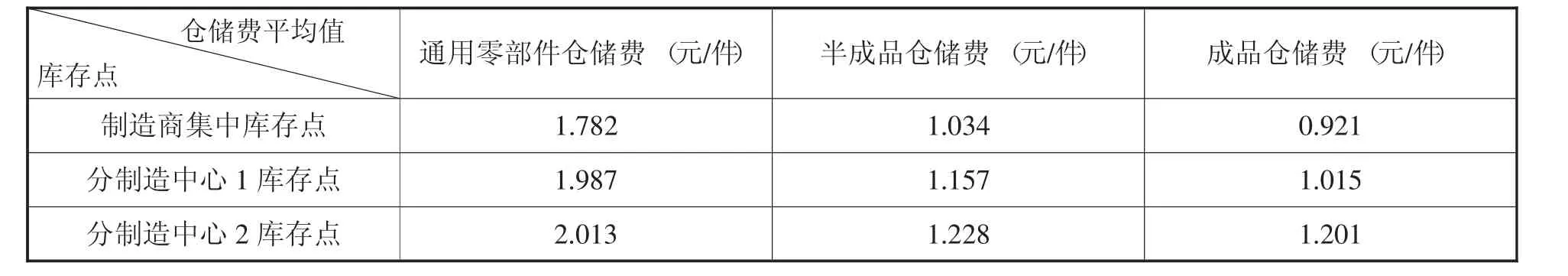

由于采用各種庫存的平均費用與庫存量之積表示庫存成本,因此庫存量和各種庫存之間應存在同向增長趨勢,近似為一條從0開始的向上傾斜的直線,如圖2所示。

圖1 庫存成交額與庫存量關系圖

圖2 庫存費用與庫存量關系圖

庫存效益是庫存成交額與庫存成本費用之差。研究圖1和圖2的曲線發現,在可行集之內,必然能夠使得庫存效益函數存在一個最高點,即存在x()i*使得庫存效益最大,進而確定相應的零配件庫存、在制品庫存和成品庫存使得庫存點效益最大化。

關于二層規劃問題求解問題,目前的研究熱點在于用智能優化算法求解,較有代表性的有模擬退火算法和離散搜索算法求解等,其共同特點是具有通用性,可以在解空間內直接利用優化問題的一些點的值進行搜索,而不管其解析性質如何,而且求得的極值點往往是近似全局最優點。

混沌是存在于非線性系統中的普遍現象,具有隨機性、遍歷性、規律性和初值敏感性的特點,可以在一定區域內不重復地遍歷所有的狀態。利用類似載波方法將Logistics映射產生的混沌變量引入優化變量,同時將混沌運動的遍歷范圍轉換到優化變量的定義域。由于對于每個滿足條件的上層變量x()i均有下層規劃問題的唯一最優解,而且這個最優解可以與上層決策變量構成函數關系,所以求解下層規劃時,上層決策變量x(i)可以看作常量。這樣,首先在可行區域內選取初始解開始對下層規劃混沌搜索,同時上層規劃也采用混沌搜索,多次迭代,最后獲得全局最優解。其算法步驟如下:

Step1:算法初始化。置k=1,對Logistics映射賦初值(注意不能為映射不動點),產生區間]的混沌變量序列。設F0為供應鏈整體最大利益,為其置初值。

Step2:根據上層規劃的約束條件隨機產生變量x()i的初始值,代入下層規劃。

Step3:如果已經求得上層規劃解xk,則將xk代入下層規劃。

Step4:將Step1得到的混沌變量載波到下層規劃的解允許范圍,利用混沌搜索多次迭代求解下層規劃,求得最優解yk。

Step5:將下層規劃得到的解代入上層規劃,將Step1得到的混沌變量載波到上層規劃的解允許范圍,利用混沌搜索多次迭代求解上層規劃,求得最優解xk和最優值Fk。

Step6:若Fk>F,則F=Fk,x*=xk,y*=yk,否則k=k+1,返回Step3;若k已經達到終止搜索次數,則輸出最優解:F、x*和y*。

3 模型驗證

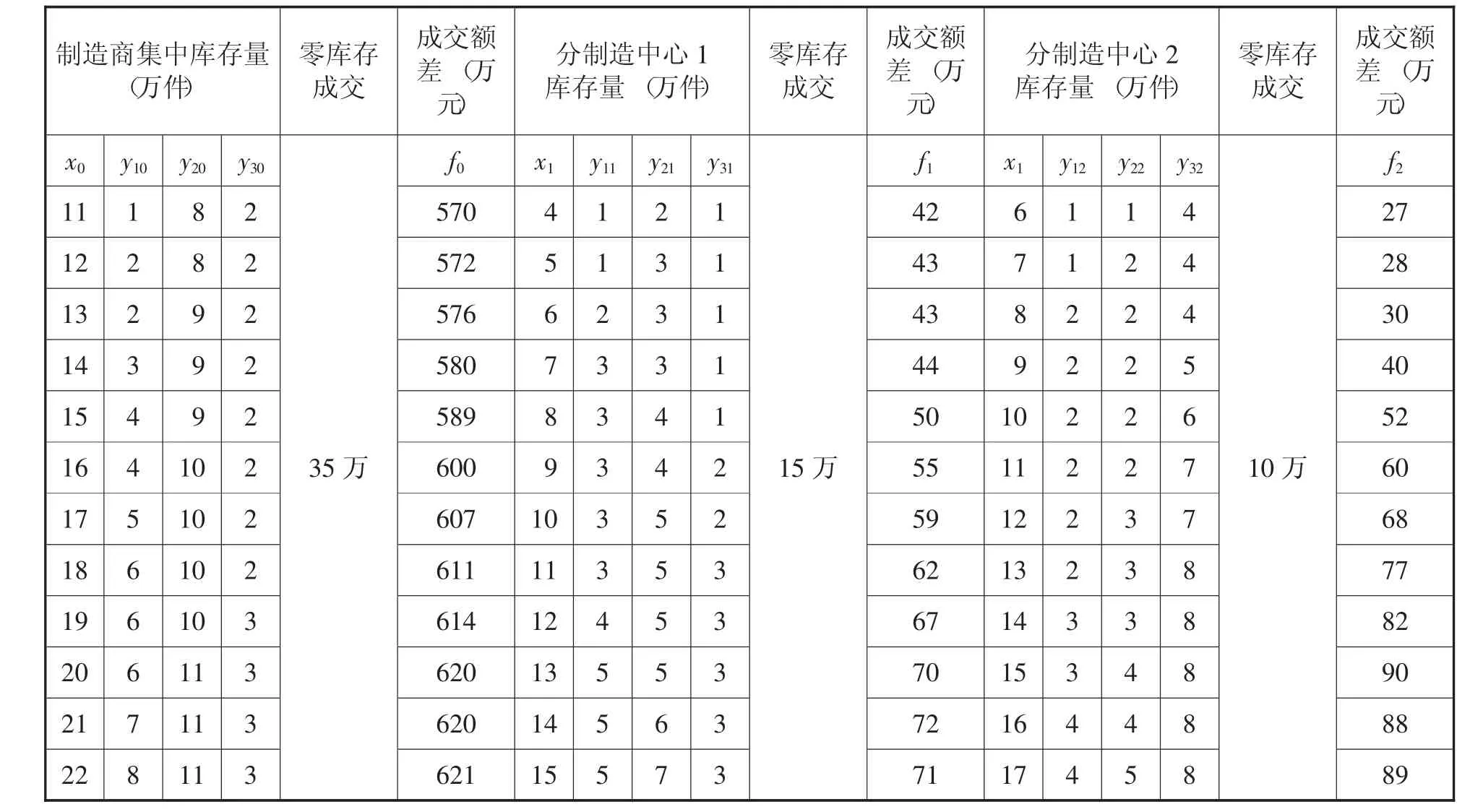

選取珠三角某機械制造企業為案例,該企業已經實施延遲制造策略:對于確定性需求采用備貨式生產,對于不確定性需求采用延遲制造策略。在珠三角設有總部,可承接總部庫存和總部制造業務,在珠三角其他地方設有分制造中心2個。已知供應鏈各庫存點每種庫存所需要的費用(平均值)如表1所示,各庫存點根據自身客戶需求得出的庫存批量范圍如表2所示,各庫存點年交易額差(成交額差為和年庫存成本費用歷史數據如表3所示。

表1 各庫存點每種庫存所需要的費用(平均值)表

表2 各庫存點根據各自的客戶需求得出的庫存批量范圍表

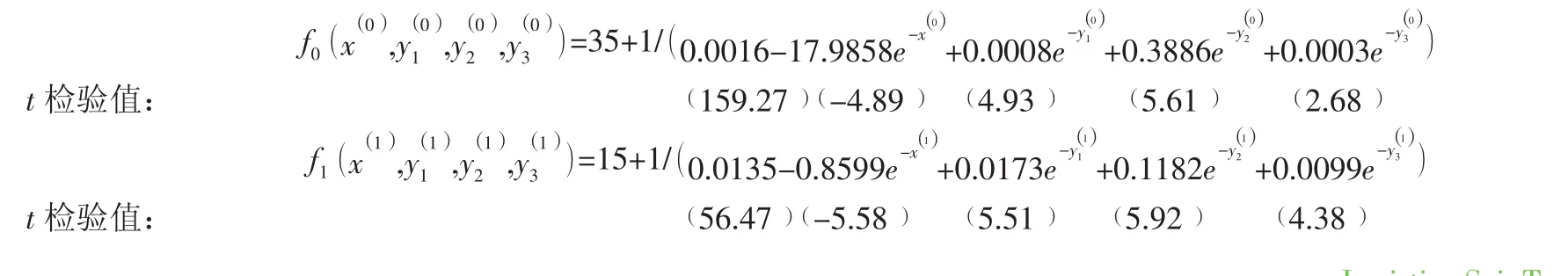

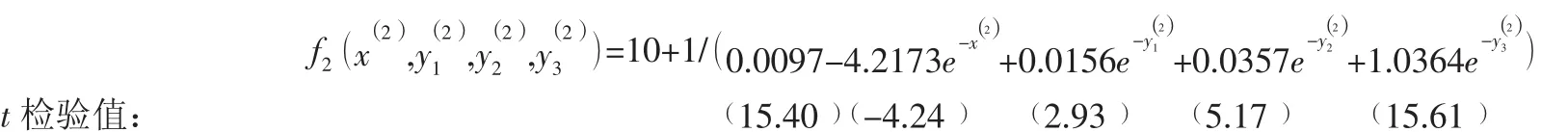

按照式(13)和式(14)擬和效益函數和成本費用函數如下:

表3 各庫存點年交易額和年庫存成本費用歷史數據表

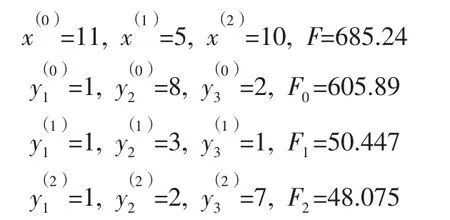

在計算機上用matlab編程求解此算法,選取上層初始可行解迭代次數k=2 000,得到結果如下:

將該計算結果與歷史數據比較,可以發現:二層規劃模型能夠兼顧供應鏈整體利益和各庫存點局部利益,并且較好地實現了混合倉儲模型下延遲制造企業庫存批量分配協同優化。該模型因為采用混沌優化方法求解,更容易跳出局部最優點,搜索效率高,結構也較為簡單,是解決庫存批量分配問題的有效途徑。

4 結論

延遲制造策略深刻地影響企業庫存決策,在備貨式生產的基礎上引入延遲制造可以謀得更大利潤。本文建立了延遲制造企業混合倉儲模型,證明了其有效性,并且給出了該倉儲模型的二層規劃模型作為庫存批量分配決策的參考。研究過程中采用了excel仿真、混沌優化算法求解等手段,從利潤最大化的角度尋求最優解。需要注意的是,庫存決策也可以是基于時間或基于成本的,此外,求解二層規劃還有其他智能算法如遺傳算法、人工神經網絡算法等,因此該專題還可以從時間和成本的角度,采用多種智能算法求解,互相參照,建立符合生產實際的最優延遲制造倉儲模型,最大限度地為企業決策服務。

參考文獻:

[1] 楊濤.供應鏈環境下的企業延遲策略研究[D].西安:西安電子科技大學(碩士學位論文),2010.

[2] 夏宋明.基于大規模定制下供應鏈的延遲制造研究[D].重慶:重慶大學(碩士學位論文),2010.

[3]L.Battezzati,R Magnani.Supply chains for FMCG and industrial preducts in Italy:practices and the advantages of postponement[J].International Journal of Physical Distrihution&Logistics Management,2000,30(5):413-424.

[4]Anderson D M,Pine B J.Agile Product Development for Mass Customization[M].IVWIN,1996.

[5]Sunil Chopra,Peter Meindl.Supply Chain Management:Strategy,Planning,and Operation[M].Prentice-Hall Inc.,Upper Saddle River,New Jersey 07458,2001.

[6]Biao Yang,Neil D.Burns,Chris J.Backhouse.The Application of Postponement in Industry[J].IEEE Transactions on Engineering Management,2005,52(2):238-248.

[7]朱強.基于延遲制造策略的混合倉儲模式及運行機制[J].物流技術,2017,36(9):141-143.