客車底盤結構安全性分析與輕量化設計

侯興臣

摘要:現如今,我國的客車在不斷的增加,傳統車輛設計與優化依賴專家經驗,導致開發周期長、人力物力消耗大,難以緊跟市場需求,而有限元技術的發展為車輛結構設計與優化提供豐富的手段.本研究以某客車底盤車架為對象,以操穩及結構安全性為導向,對車架進行輕量化設計.首先,對客車底盤進行了有限元模型建立與簡化.在此基礎上,進一步定義了載荷加載方式和計算工況.其次,結合工程實際,對當前底盤車架進行改進后,明確目標函數、約束條件與變量,提出了優化方案對底盤進行輕量化設計.通過模態分析、應力分析與變形分析,對彎曲、制動及轉彎工況下的優化方案進行了驗證.結果表明,所提出的優化方案在滿足車輛動態性能基礎上,有效實現了輕量化優化,提升了操穩及結構安全.

關鍵詞:結構安全;輕量化設計;客車底盤;有限元法

引言

當前客車的安全性在很大程度上限制和影響著我國公路交通運輸行業的發展。就目前來看,貨車的底盤改裝成為客車已經逐漸成為歷史,當前我國的客車底盤設計更加傾向于獨立性。除了考慮到安全性以及強度外,更加注重懸架的舒適性以及發動機的主動安全性。其主要的底盤設計技術要點分為以下幾個方面。

1底盤有限元建模與簡化

所使用的底盤車架空間結構復雜,主要經過鉚焊方式連接而成.結構上使用槽型截面作為前后端的大梁,并結合梁、板,使用矩形管組經過焊接形成桁架結構.由于這三段車架局部存在干涉,在建模時將前板簧后吊耳上端橫梁前移10mm;后板簧前吊耳上端連接板前端截掉60mm.經過模型的前處理及相關簡化,形成三維模型如圖1所示.得到三維模型后,需要進一步轉換為有限元模型進行模型后續處理.經過對模型及零部件進行網格劃分,采用板殼單元進行建模,以便進行結構細化;采用四邊形單元,輔以少量三角形單元;采用MPC單元進行焊點焊縫的處理.其中,模型涉及的材料力學性能如表1所示.

2優化方案設計

2.1TRIP鋼在客車底盤設計中的應用

通過目前我國生產的客車來看,我國對于高強度鋼的應用空間有限,在轎車中也只有切諾基車等極少數的型號使用了高強鋼用于車身部件,幾乎沒有出現過將高強鋼用在客車底盤的情況。不過TRIP鋼擁有著高強度和高塑形的特點,選用新型的TRIP鋼,將其用在客車上,做成底盤加強器,可以充分的發揮他的特點,使客車能夠輕量化并且降低耗油,減少了客車的排放,做到“減重節能”等問題。由此可以看出合理利用TRIP鋼,在客車底盤的設計中能夠改善車的安全性能,并提升車的性能等級。使客車行業能夠更好的發現利于底盤開發的材料,減少成本,使底盤的設計達到預想的效果。

2.2輔助系統

1)制動系統隨著科學技術的不斷發展,當前輔助系統作為客車底盤設計中必不可少的部分,對于行車舒適度以及行駛安全都具有很大的影響。比如說ABS系統可以實現急剎過程中的防抱死,從而通過方向穩定性來幫助駕駛員操縱汽車,從而防止輪胎抱死導致方向失控帶來安全隱患,而ESP電控系統則可以通過縮短駕駛員的制動反應時間來實現快速制動。2)緩速系統由于客車在長途行駛中經常會路過一些上下坡道的情況,而長時間的下坡如果一直使用剎車系統進行制動不但會加速剎車片的磨損更會嚴重影響制動效果,在一些特殊情況下甚至會出現剎車失靈,嚴重影響行車安全。通過緩速系統則可以利用發動機進行制動,從而杜絕了剎車片過熱導致剎車失靈的問題。

2.3三聚磷酸鋁在客車底盤設計中的應用

對于客車底盤的設計,要求是非常嚴格的,在給底盤涂料時,尤其重視底盤的用漆問題,因為,客車在行駛的過程中底盤容易受到腐蝕等問題。有些制造客車的工廠,他們制造的客車發動機漆用了一些鉛系的防止腐蝕的材料,這些材料是具有大量的危害性的,并且防腐蝕的性能比較差,使其在儲存的過程中不具有穩定性。因此應在此過程中會使用三聚磷酸鋁來當做給底盤涂漆的材料,因為三聚磷酸鋁在儲藏過程中有較好的穩定性,并且防腐蝕效果較強,有利于維持客車底盤的物理性質,做到新能源客車與之前客車本質上的區別,也通過新能源底盤涂料的可靠的材料,提升了客車的性能。因此想要將新能源客車發展好,就要將其取決定作用的底盤部分加強保護與重視,在制造客車底盤的設計當中推行對三聚磷酸鋁的使用。

3模態、應力與變形分析評價

3.1模態分析與評價

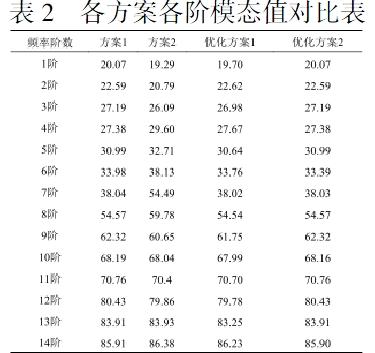

車輛運行過程中,應充分考慮實際運行中所受到的激勵進行模態分析,主要包括:1)由于路面不平所引起的激勵多屬于20Hz以下的垂直振動,此激勵分量較大.2)發動機怠速運轉(取怠速為500~700r/min)引起的激振頻率在16.6~23.3Hz,此激勵分量較大.3)非簧載質量固有頻率一般為6~15Hz.4)傳動軸的激振頻率:當常用車速為50~120km/h時,傳動軸不平衡的彎曲振動頻率為33Hz以上.此激勵分量較小.5)因車輪不平衡引起的激振頻率一般低于11Hz(最高車速取120km/h,輪胎滾動半徑為958mm),隨著現在輪輞制造質量及檢測水平的提高,此激勵分量較小.對模態的分析與評價應著重考量以下因素:(1)對結構強度影響較大的振型應遠離較大激勵分量的激勵頻率;(2)盡量提高前幾階模態的固有頻率,以提高結構的動剛度;(3)車架低階頻率(即一階扭轉和彎曲頻率)應高于懸掛下結構的固有頻率,而又低于發動機怠速運轉時的頻率,以避免發生整體共振現象;(4)車架彈性模態頻率應盡量避開發動機經常工作的頻率范圍;(5)車架振型應盡可能光滑避免突變.基于上述考量,對各方案下的1~14階模態值分析如表2所示.

從表2中可以看出,各方案下前幾階的固有頻率較為正常.結合模態分析振型圖,可知在底盤車架的懸架部分振型為非平滑狀態,因為此處結構設計原因導致剛度變化大,且激勵之間的耦合,也是導致該部分不平滑的主要原因之一.確認模態分析正常后,可繼續進行應力分析與評價.

3.2變形分析與評價

完成應力分析后,繼續對優化方案1涉及的車架變形情況進行分析.為進一步分析優化效果,對各方案在各工況下的最大變形量進行數值統計,如表3所示.

結語

本研究在原有底盤車架基礎上,以提升車輛操穩及結構安全性為目標,對車架進行了改進.基于此,設計彎曲、制動及轉彎工況,在定義載荷加載及計算工況后,結合工程實際,提出了車架的結構改進及輕量化設計方案,并對各工況下的車架模態、應力及變形進行了有限元分析.模態分析結果表明,優化方案1的各階固有頻率有效避開了路面、輪胎及傳動軸的激振頻率,并避開了發動機怠速及非簧載質量的固有頻率.此外,在實現成功減重10.2kg的基礎上,在給定3種工況的應力最大值與變形量最大值上得到有效降低.所采用的輕量化優化方案,在滿足車輛操穩及結構安全的情況下,也實現了車輛動態性能的最大化.

參考文獻

[1]陸秋懿,鄭再象,許鵬,等.YD6120型純電動城市客車車架有限元分析[J].機械設計與制造工程,2018,47(1):58-60.

[2]袁敏,駱靜,徐一心,等.基于模態分析的純電動垃圾車車架拓撲優化[J].制造業自動化,2018,40(3):106-109.

(作者身份證號碼:230832198212010416)