平板熱管與熱沉一體化設計的散熱分析

于 凱,張 靜,朱恒宣,雒 婧,王 進

(河北工業大學, 天津 300400)

各種武器裝備系統均離不開集成電路、芯片等高功率電子元件,為保障裝備的正常運行,需要考慮包括熱設計[1]、電磁兼容設計[2]等諸多要求。此外,隨著裝備系統的集成度要求的提高,各電子元件的功率需求不斷增加,電子元件之間堆疊積累的導熱熱阻不斷增大,芯片的散熱問題急需解決。目前,芯片散熱的相關結構已經成為裝備系統的重要組成部分[3]。

傳統的聯合風冷散熱翅片結構[4],存在熱流量小、散熱速度慢等問題,已不能滿足逐漸微型化的裝備系統的需求。基于相變傳熱的熱管散熱器以其高傳熱速率、大熱流密度等優勢獲得了廣泛的應用。在用于芯片散熱的熱管中,具有更大接觸面積的平板熱管是目前學者的研究熱點[5]。Lefèvre等[6]通過實驗研究了單層篩網、雙層篩網及配合凹槽的篩網對平板熱管傳熱性能的影響。其結果表明,配合凹槽的篩網可避免前兩者毛細極限的限制,實現高熱流量傳遞,但同時又受沸騰傳熱自身極限的影響。Chen等[7]在所得的數據基礎上,分別采用一維熱阻模型與二維熱阻模型對平板熱管的熱阻進行了計算模擬及理論分析,為后續熱管理和電子熱設計提供參考。近年來,平板熱管與散熱熱沉的配合使用是主要的研究熱點。Peng等[8]實驗研究了不同空氣流速、工作流體填充率及真空度對其平板熱管熱性能的影響。Wang等[9]通過實驗和模擬的方法,測試并證實了所設計的新型平板熱管可將散熱效率提高10%~15%。

本研究在上述研究成果的基礎上,提出將平板熱管與熱沉一體化設計相結合的設計方案,并基于數值模擬及熱阻計算分析工作過程中的散熱效果。

1 平板熱管與熱沉一體化設計

1.1 設計結構

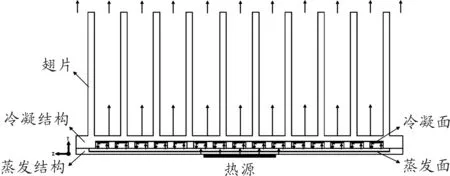

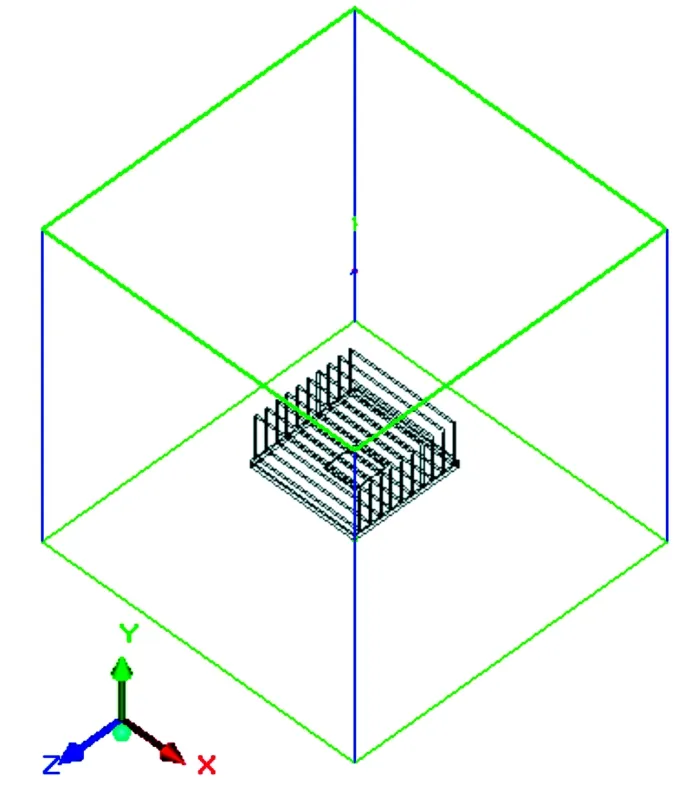

當前,電子電路向高度集成化及微型化方向發展,高效緊湊和裝配簡便成為對散熱結構的新要求。本文研究的平板熱管與熱沉一體化設計包括兩個主要結構,即帶翅片的冷凝結構和帶有絲網吸液芯的蒸發結構,如圖1所示。與傳統平板熱管的冷凝結構不同,在本文的結構設計里,翅片與冷凝部分是一個整體,這樣設計可去除兩者之間存在的接觸熱阻。此外,在冷凝表面等間距設置微小矩形凹槽,構成異形平板熱管,有利于增加冷凝表面的面積、強化散熱過程。蒸發結構與傳統平板熱管的蒸發部分相同,均是在蒸發表面設置矩形凹槽,在凹槽內布置絲網吸液芯,通過冷凝結構的凸起部分對絲網吸液芯進行縱向固定。

圖1 新型平板熱管設計示意圖

此新型平板熱管的材質均選用鋁材,絲網吸液芯采用銅燒結吸液芯結構,吸液芯目數為500目、厚度為1 mm,絲網吸液芯是在一般的網狀吸液芯的底部增設了一段粗網眼的絲網,具有一定的儲液能力,可貯留多余的工作液體。根據熱管工作液體的選用原則,為保證工作液體與平板熱管、吸液芯材料的相容性以及工作液體的熱穩定性和經濟性,在此設計中選用二次蒸餾的水。

1.2 散熱原理

當某熱源產生的熱量加熱到新型平板熱管下方的蒸發面后,蒸發面上吸液芯內的工作液體開始吸熱蒸發,將熱源產生的熱量儲存為工作液體的潛熱。工作液體蒸發形成的蒸汽擴散到新型平板熱管上方的各空腔內,之后逐漸在冷凝面上凝結、釋放潛熱,在散熱翅片的作用下,熱量最終傳遞到外界環境中,實現對熱源的散熱效果。冷凝后的工作液體流回吸液芯中,工作液體重新流回到蒸發面,如圖2所示。通過這種相變傳熱方式,工作液體及其蒸汽在吸液芯與空腔中循環流動,在蒸發和冷凝過程中儲存和釋放熱量,實現熱量的高效傳遞。

圖2 新型平板熱管散熱原理

2 新型平板熱管結構的計算分析

由于新型平板熱管的尺寸較小,制造裝配過程需要較精密的操作設備,但為了檢驗新型平板熱管的散熱性能,本研究采用有限元分析軟件ANSYS Icepak對其進行仿真計算分析。

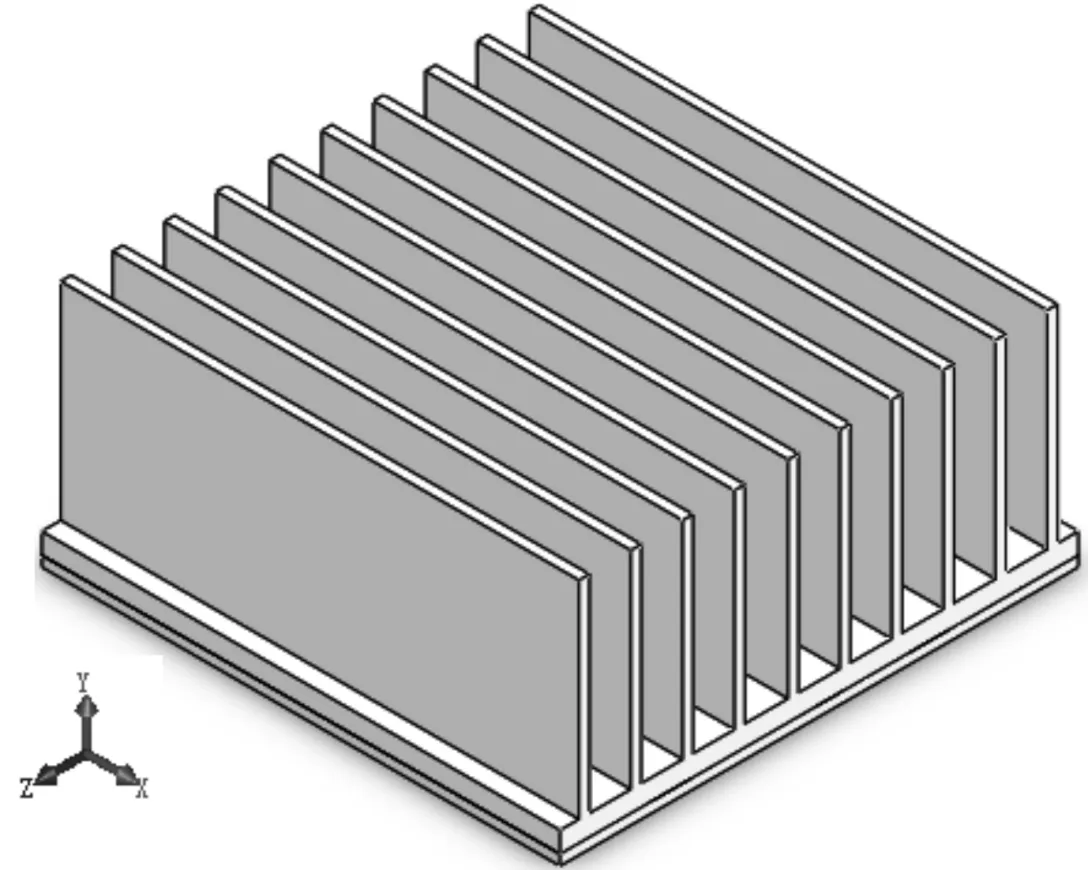

2.1 建立幾何模型

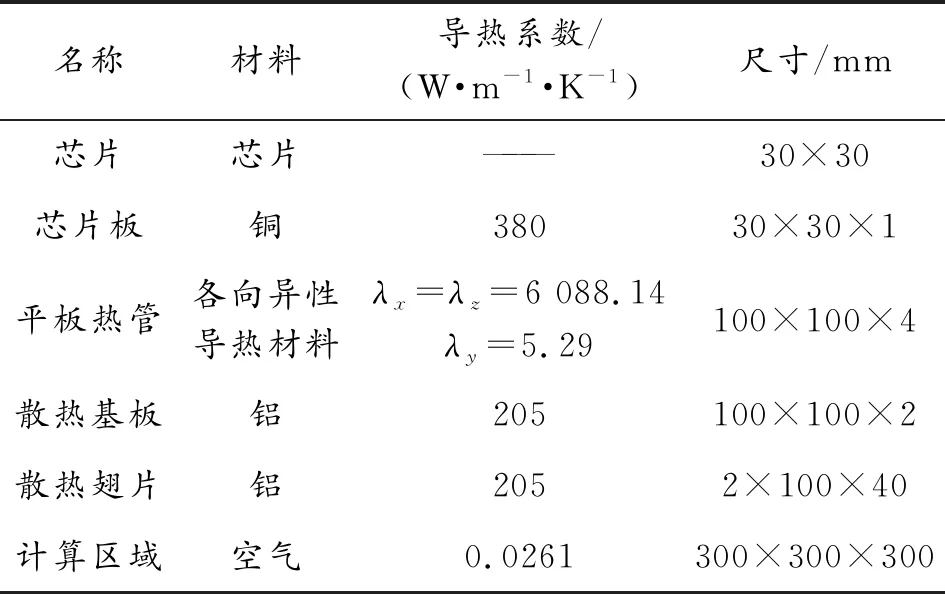

在新型平板熱管的散熱中,涉及模型間的導熱過程、與計算區域內空氣的對流換熱及輻射換熱過程。本設計及模型中各部分結構的尺寸及參數如表1所示。

表1 Icepak模型尺寸及參數

其中,模擬熱源的芯片功率為30 W,平板熱管通過創建各向異性導熱材料進行模擬,其各向異性導熱系數根據實驗數據設定。由于計算熱源面積較大,選用其中的極限各向導熱系數作為平板熱管的模擬參數。在進行平板熱管與熱沉非一體化的模擬時,通過設置散熱基板接觸面的熱阻對兩者之間存在的導熱介質進行模擬。根據表1中參數建立的幾何模型如圖3所示。

圖3 新型平板熱管幾何模型

2.2 網格劃分及網格獨立性分析

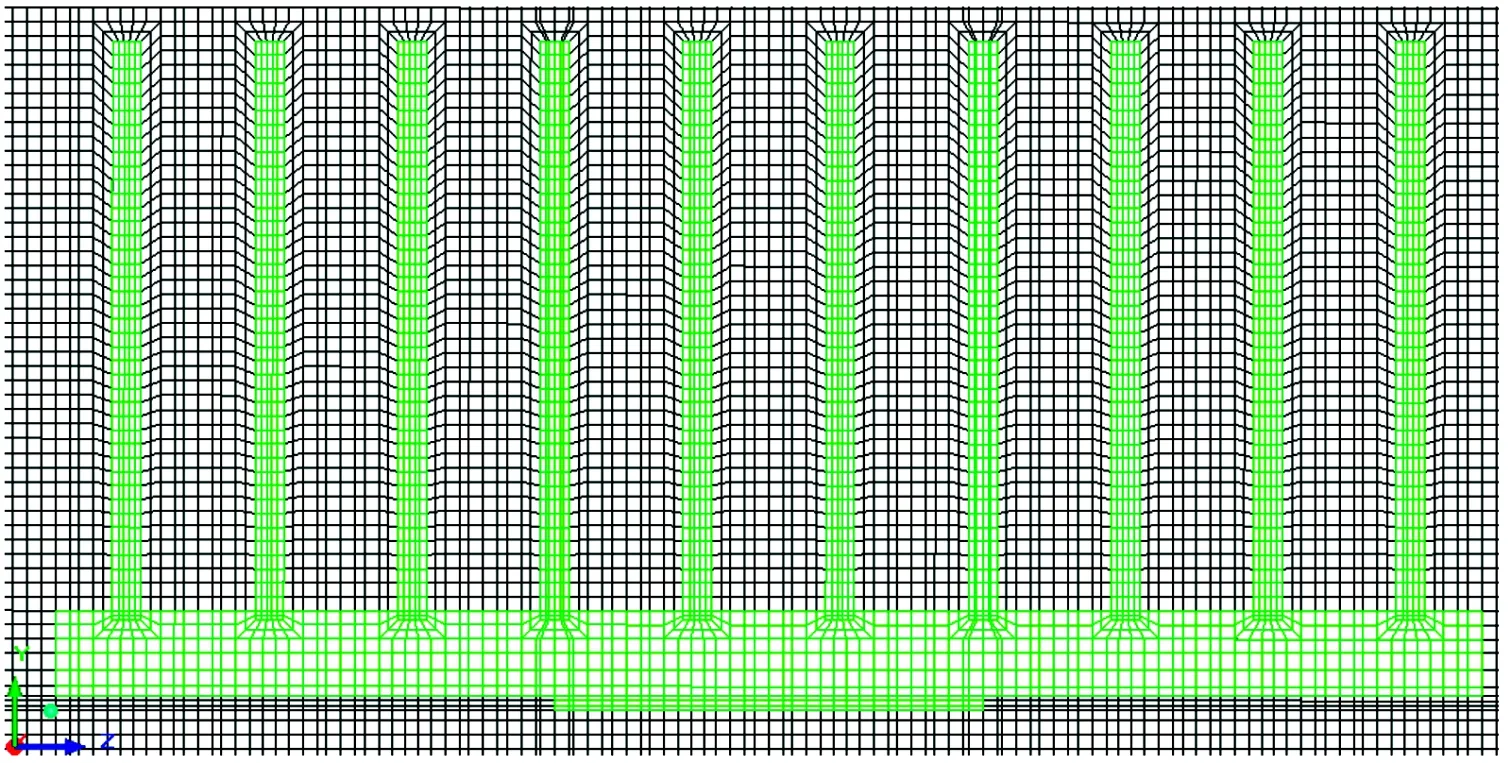

為了減少網格數量同時提高計算精度,本文使用非連續性Mesher-HD網格對各模塊進行網格劃分。圖4展示了模型沿X方向的局部網格劃分圖。

圖4 模型局部網格劃分

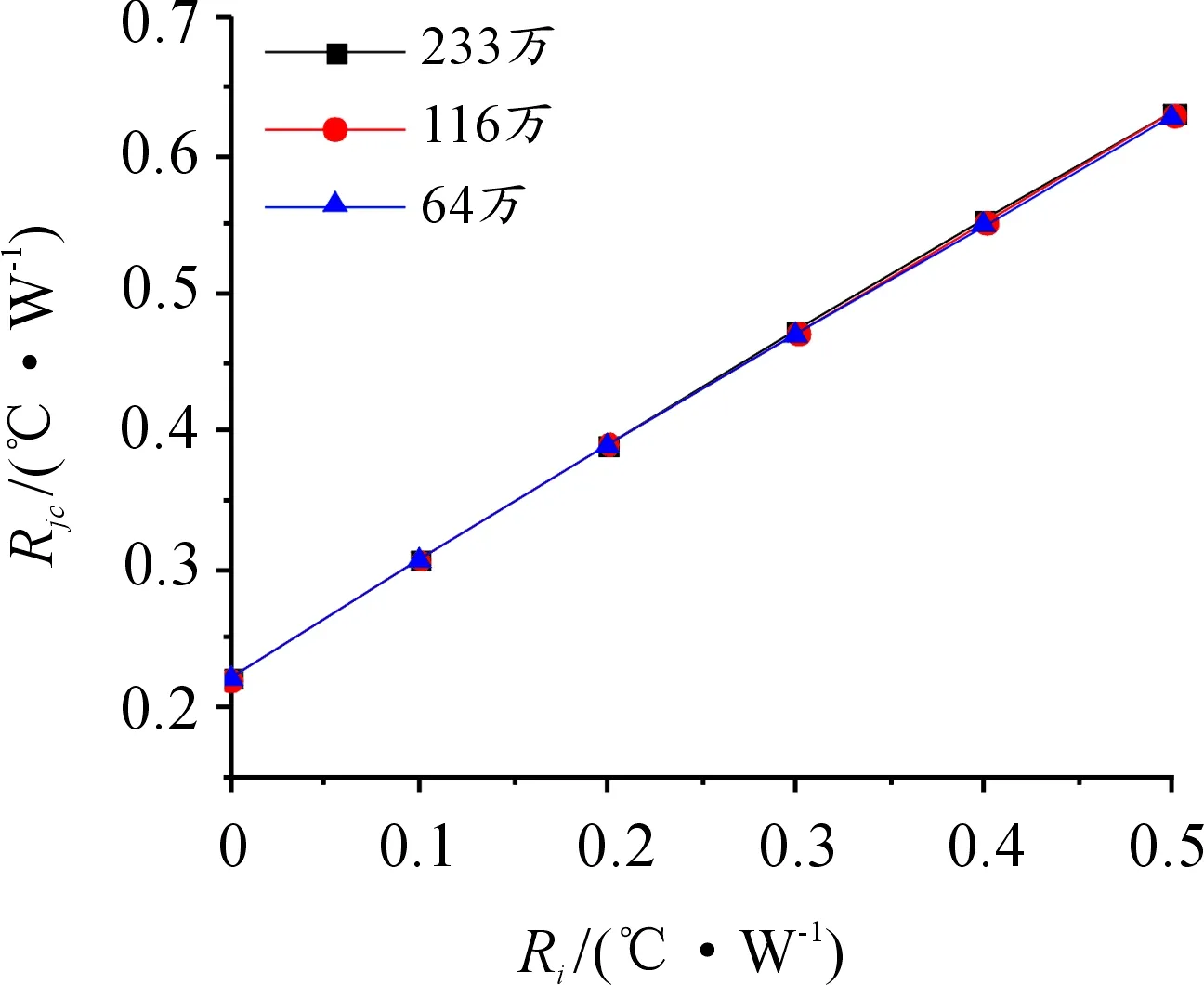

為了進行網格獨立性分析,劃分了3種不同數量的網格,網格1:網格數233萬、網格2:網格數116萬、網格3:網格數64萬,并將各自在不同接觸熱阻Ri條件下的內熱阻Rjc進行對比,可以得出內熱阻值之間的差異在0.43%~0.65%之間,幾乎保持一致,網格獨立性分析如圖5所示。在3種網格中,為適當減少計算量同時確保計算精度,本文選用網格2進行數值計算。

圖5 網格獨立性分析曲線

2.3 控制方程及邊界條件

通過ANSYS Icepak 18.0進行建模并使用ANSYS Fluent 18.0進行數值計算,計算涉及的控制方程包括質量守恒方程、動量守恒方程以及能量守恒方程。為模擬真實的工作環境,平板熱管需處于水平狀態。在計算區域的上、下面進行開口設置以模擬空氣對流過程,并在開口上設置不同的空氣流速以模擬不同的環境條件。在求解計算設置中,環境溫度及輻射環境溫度保持默認值20 ℃,計算區域外界壓力為標準大氣壓。模擬過程考慮自然對流及輻射換熱的影響,設置重力大小及方向為-9.8 m/s2,流動狀態為湍流。

2.4 數據處理

本文對新型平板熱管熱阻對散熱效果的影響進行了研究分析。在裝備系統的集成電路中,熱量從熱源端散熱到環境端的熱阻稱為總熱阻Rja。總熱阻等于內熱阻Rjc與外熱阻Rca之和,其中:

內熱阻Rjc表示芯片到殼體的熱阻:

Rjc=(Tj-TC)/P

(1)

外熱阻Rca表示殼體與環境空氣的熱阻:

Rca=(Tc-Ta)/P

(2)

式中:Tj為芯片結溫;Tc為管殼溫度;Ta為環境空氣溫度;P為芯片功率。

內熱阻為芯片熱阻與散熱結構熱阻之和,但芯片熱阻是固定的,而散熱結構的熱阻則與設計形式、加工工藝及選用材料有關[10]。本研究針對新型平板熱管的散熱結構熱阻(即平板熱管與熱沉之間的內熱阻)與材料的導熱熱阻進行相應的分析研究。

3 結果與討論

3.1 接觸熱阻對散熱過程的影響

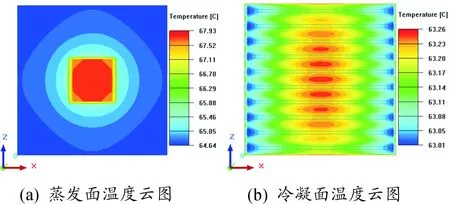

本文首先在相同模型尺寸和參數與相同溫度和風速的條件下,模擬分析了不同接觸熱阻條件對平板熱管蒸發面與冷凝面溫度場分布的影響。在風速為0、無接觸熱阻時,此新型平板熱管蒸發面與冷凝面的溫度分布云圖如圖6所示。

圖6 新型平板熱管溫度云圖

從蒸發面的溫度云圖中可以看出,熱量在各方向上的散熱較均勻,但中心區域溫度較高,四周區域溫度較低,溫差為3.29 ℃。從冷凝面的溫度云圖可以看出,高溫區域由蒸發面中的近似方形變為近似長條形。相較于X方向,高溫區域在Z方向有較大延展,可能是由于散熱翅片(圖6中虛線框)是沿X方向從而強化了此方向散熱。

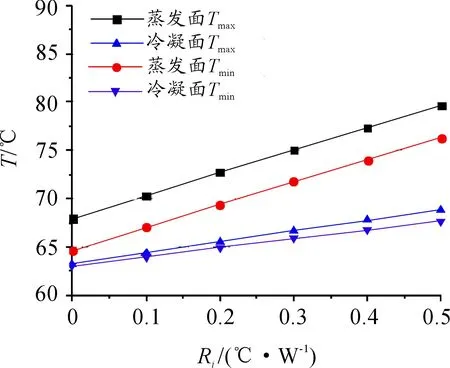

同時,結合最高、最低溫度變化曲線圖(如圖7),可以發現蒸發面、冷凝面溫度隨接觸熱阻的增大而升高。圖7中蒸發面、冷凝面的各自溫差范圍分別為3.29~3.31 ℃、0.25~1.15 ℃,溫差相對較小,但隨著接觸熱阻增大,蒸發面與冷凝面之間的溫差由4.92 ℃逐漸增大到11.89 ℃。總體上看,接觸熱阻越小越有利于降低熱源溫度、實現平板熱管的均勻化散熱。

圖7 最高最低溫度變化曲線

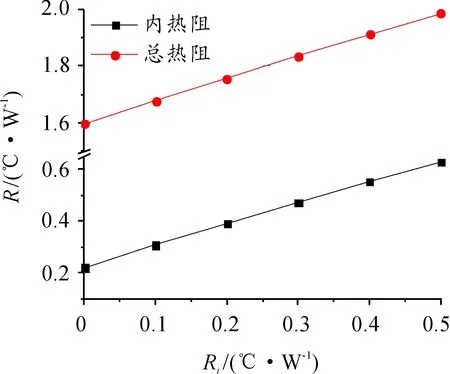

通過對數據進行處理可得出內熱阻、總熱阻隨接觸熱阻的變化曲線如圖8所示。圖8中0.0接觸熱阻情況代表此新型平板熱管,其內熱阻和總熱阻大小分別為0.22 ℃/W和1.60 ℃/W。并且在接觸熱阻由0.0 ℃/W增至0.5 ℃/W的過程中,內熱阻值上升至0.63 ℃/W,增幅達到186%;總熱阻值上升至1.99 ℃/W,增幅達到24%。控制接觸熱阻的大小對減小平板熱管熱阻、提高散熱能力具有明顯作用。以上的模擬結果及數據表明,接觸熱阻越小,則總熱阻與內熱阻越小;相比于其他有接觸熱阻的情況,如與接觸熱阻為0.1 ℃/W的平板熱管相比,此新型平板熱管至少可將內熱阻有效減小28.18%、將總熱阻減小4.77%。

圖8 熱阻變化曲線

3.2 風速對散熱過程的影響

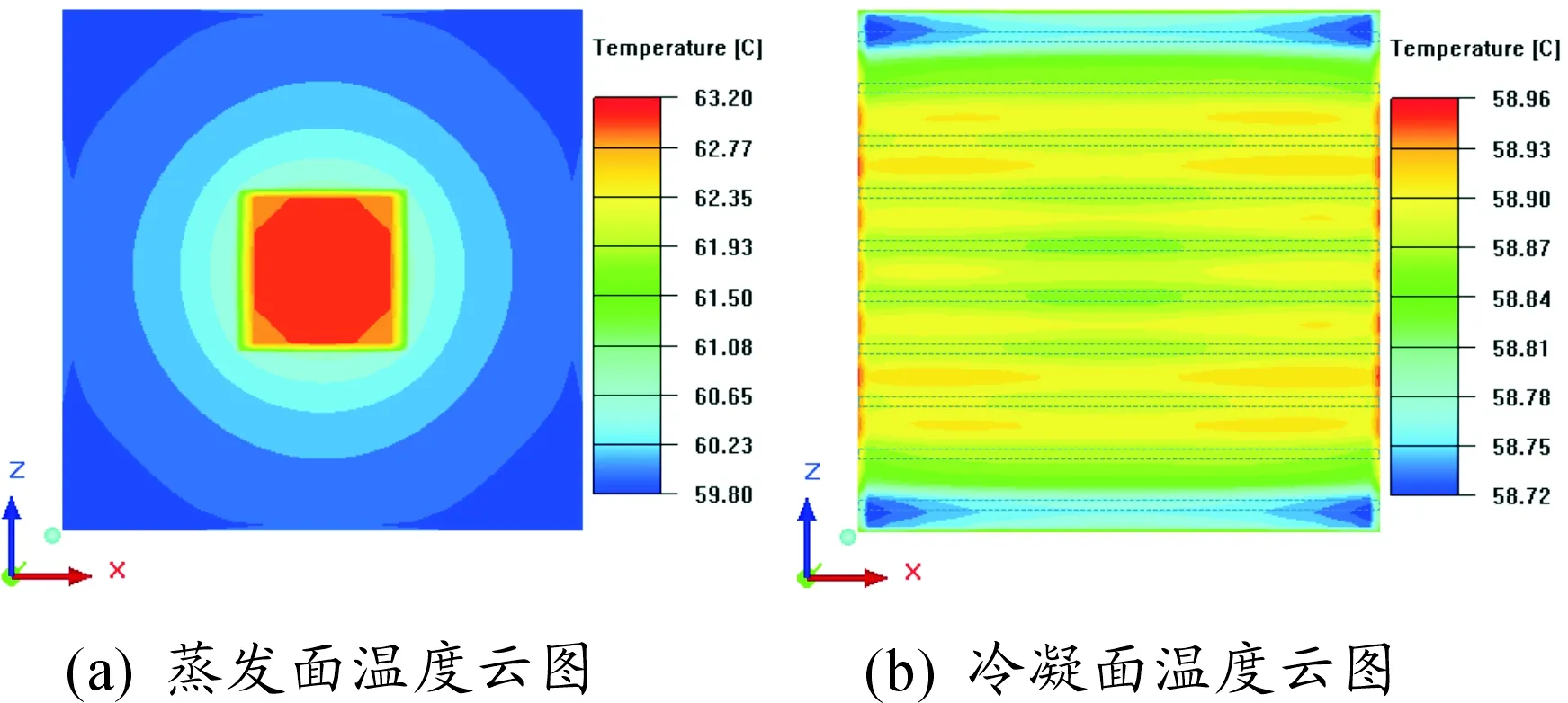

在相同模型尺寸和參數與相同溫度和接觸熱阻條件下,模擬分析了不同風速條件對新型平板熱管蒸發面與冷凝面溫度場分布的影響。風速V為0.5 m/s,風向為-Y方向時,新型平板熱管蒸發面與冷凝面溫度分布如圖9所示。

從蒸發面的溫度云圖中可以看出,在0.5 m/s風速條件下,中心高溫區域的溫度明顯下降,同時低溫區域向四周有明顯延展。從冷凝面溫度云圖可以看出,中間區域得到有效散熱,溫度較低,但由于受到下方熱空氣的對流影響,翅片的周圍區域受到加熱,溫度較高。

圖9 新型平板熱管溫度云圖

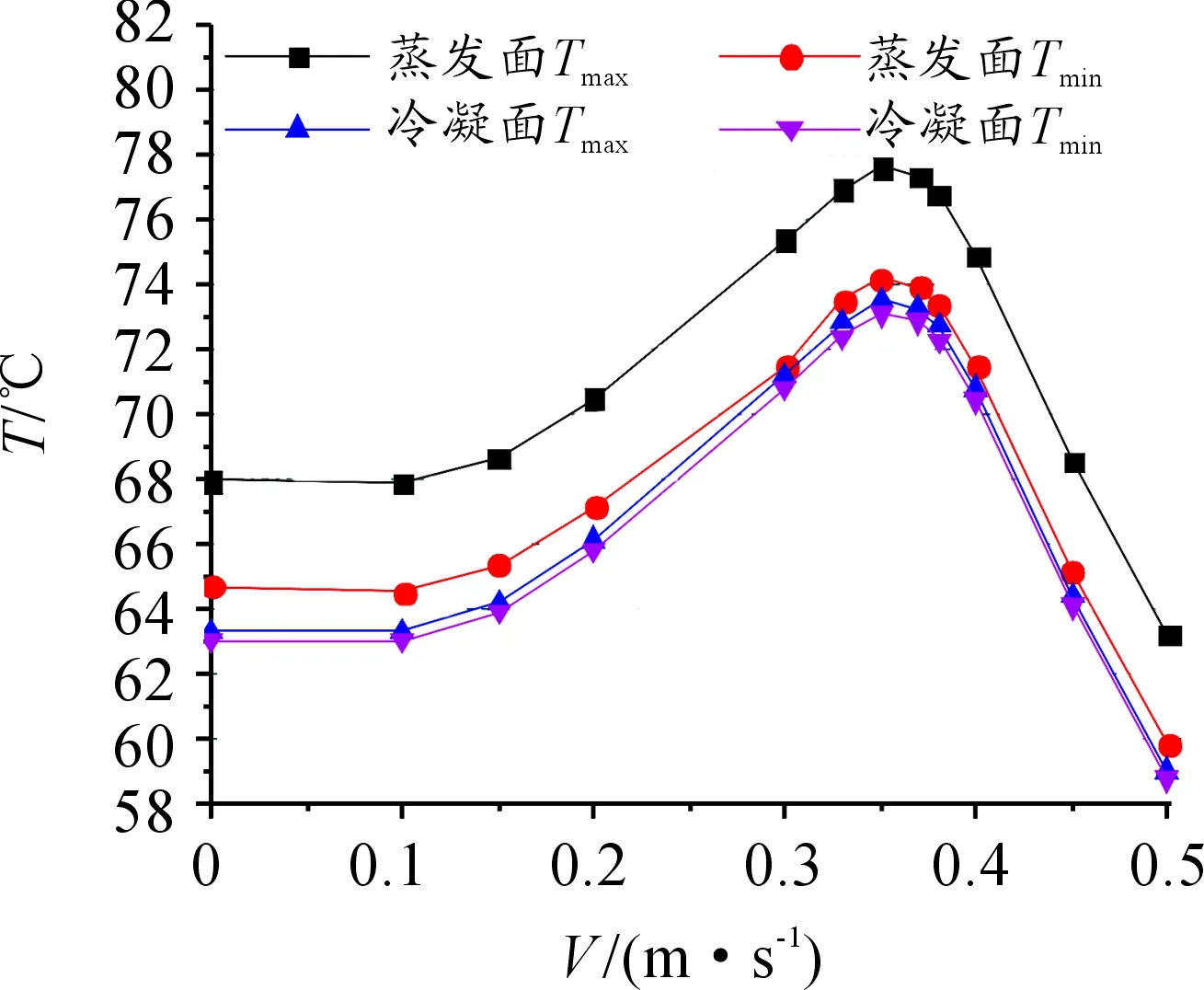

最高、最低溫度的變化曲線如圖10,由圖可以發現,與0風速條件下的最高、最低溫度相比,0.15~ 0.45 m/s范圍內,各部分結構的最高、最低溫度有明顯的升高,蒸發面上最高、最低溫度最大分別升高了9.67 ℃、9.53 ℃,冷凝面上最高、最低溫度分別升高了10.24 ℃、10.07 ℃,散熱效果明顯惡化。這是因為此范圍內的風速干擾了翅片間的自然對流換熱過程,從而導致散熱量減少、溫度上升。

圖10 最高最低溫度變化曲線

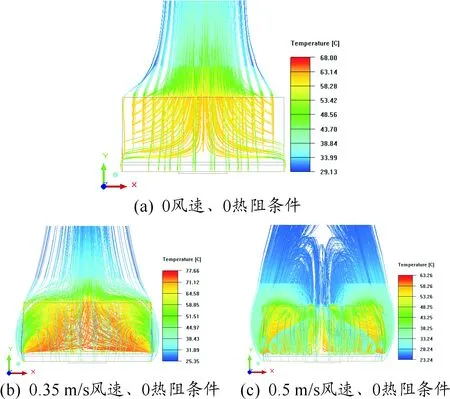

在風速為0,風向為-Y方向時,自然對流起主導作用如圖11所示。可以對此新型平板熱管進行有效的散熱;在風速0.35 m/s時,自然對流與強制對流均占據一定程度的影響作用,從而導致自然對流與強制對流產生的氣流相互交匯并形成高溫渦流區,使得熱量積聚在貼近翅片底端的位置而不能得到有效散失;在風速0.5 m/s時,強制對流開始占據主導作用,在強制對流的影響下,此渦流區向上方移動甚至脫離翅片區域,從而改善散熱性能,降低此新型平板熱管的溫度。因此,為保證良好的散熱效果應控制使用環境內的散熱風速,避免處于此風速范圍,從而強化翅片間空氣的對流換熱,提高新型散熱翅片的散熱性能。

對新型平板熱管空氣粒子跡線圖的分析,可定性估計主導其散熱效果的散熱方式。對新型平板熱管的影響程度可通過熱阻分析法得出。通過對數據進行處理,可得出新型平板熱管的內熱阻、總熱阻隨風速的變化曲線如圖12所示。在風速由0.1 m/s增加到0.35 m/s過程中,總熱阻與內熱阻都增至最大值,分別增大了0.33 ℃/W、0.02 ℃/W,而風速由0.35 m/s增大到0.45 m/s后,總熱阻與內熱阻又分別降低0.30 ℃/W、0.01 ℃/W。綜合考慮風速對總熱阻及內熱阻的影響,本研究認為風速大小應合理控制,避免風速為0.15~ 0.45 m/s。則可以確保總熱阻與內熱阻得到有效減小而不至惡化,從而為此新型平板熱管提供正常的運行環境。

圖11 新型平板熱管空氣粒子跡線

圖12 熱阻變化曲線

4 結論

1) 提出的平板熱管與熱沉一體化設計結構可以通過在冷凝面上設置凹槽增大其冷凝面積,從而提高散熱效率。此外,熱沉與冷凝部分一體化結構可減小平板熱管與熱沉之間的接觸熱阻,以增大散熱量,并實現均勻化散熱效果。

2) 在相同風速條件下,新型平板熱管蒸發面與冷凝面的溫度場分布較均勻,溫差范圍分別為3.29~3.31 ℃、0.25~1.15 ℃。同時,新型平板熱管的設計形式可消除接觸熱阻,內熱阻與總熱阻達到最小,最有利于改善散熱性能。

3) 新型平板熱管在不同風速條件下具有不同的溫度場分布,并存在一個最不利于散熱的風速范圍(0.15~0.45 m/s)。在此風速范圍外,不同風速條件均可不同程度地降低內熱阻與總熱阻,從而改善新型平板熱管整體結構散熱效果。