混合氣體加熱器結焦淺析

楊鑫 仲小銳 辛鵬飛

摘要:混合氣體加熱器是苯胺裝置生產中對硝基苯和氫氣的混合氣體加熱的設備,它對裝置的長滿優生產具有很大的影響。在苯胺生產中混合氣體加熱器易發生結焦現象,通過多年的生產實踐總結,對結焦的原因進行分析闡述,針對影響因素制定相應措施,以便控制換熱器結焦發生,更好維護裝置的長效運行。

關鍵詞:汽化器; 加熱器; 結焦; 界面; 夾帶

1.生產現狀

硝基苯經硝基苯加熱器預熱,與氫氣混合進入硝基苯汽化器后加熱汽化,形成的混合氣體經混合氣體加熱器加熱后進入流化床。在苯胺還原裝置運行中,混合氣體加熱器(H-603)進出口壓差增大,經過檢修中設備打開檢查,發現在混合氣體加熱器換熱管內產生了嚴重結焦,致使換熱器管路堵塞嚴重,造成氣路不暢,導致氫壓機出口壓力接近控制高限值,致使裝置不能滿負荷運行,制約了裝置的長滿優生產,嚴重影響到裝置的長效運行。

2.原因分析

通過對混合氣體加熱器換熱管中的結焦物分析,得出結焦物主要成分是硝基苯,經多方資料查證液相硝基苯在高溫下易發生結焦反應,說明混合氣體加熱器有液相硝基苯進入,同時在高溫下發生了結焦反應。首先液相硝基苯的來源,只有是硝基苯汽化器,正常生產時汽化器的運行是穩定的,但硝基苯汽化器(H-602)在裝置開車初期操作和蒸汽壓力波動大及負荷調整期間會發生液面波動,這就導致混合氣體中夾帶的液體硝基苯較多,下面就圍繞硝基苯汽化器的控制因素進行分析。

2.1 液位

硝基苯汽化器液位,正常生產運行中,汽化器控制較高的液位,當超了60%就會破壞了汽化器的氣化界面,同時液位上升會堵塞汽化器的進氫氣口,導致氫氣分壓不足造成硝基苯氣化不完全均勻,致使液相硝基苯被氫氣帶入至混合氣體加熱器;低于40%的液位使得汽化量小,從而影響換熱效果。

2.2 蒸汽

裝置選用2.5MPa的中壓蒸汽作為硝基苯汽化器的加熱介質。蒸汽壓力和溫度的波動對硝基苯汽化器液面控制的影響非常明顯,過低的蒸汽壓力和溫度導致硝基苯無法氣化,汽化器液位迅速上升,破壞了氣化界面;溫度最高時在300℃左右,經多方查證在此高溫下液體硝基苯會發生結焦反應,堵塞混合氣體加熱器的管道,因此,對中壓蒸汽的溫度也要進行壓力和溫度管控,防止壓力波動和過熱溫度過高,從而抑制結焦反應發生。

2.3 疏水器

疏水器的作用是阻氣排凝的。故障問題常常出現在裝置開車初期,因蒸汽管路或設備內凝液未放凈或蒸汽接入過快形成水錘現象,致使疏水器內的浮球被擊打破裂、變形,導致疏水器失去作用。發生疏水器故障及時進行切換,防止汽化器液面失控。

2.4 除沫網

硝基苯汽化器頂部有除沫網,它的作用就是過濾液體和固體物質,主要是防止沒有氣化的液體硝基苯被氣體帶入混合氣體加熱器,所以除沫網必須完好,安裝時要求較高,不能有間隙存在,防止或減少少量液體進入混合氣體加熱器。

2.5 工藝調整

裝置的運行負荷也是導致換熱器結焦的因素之一。當裝置的運行負荷高于設計值時,生產就會存在安全風險;當裝置的運行負荷低于于設計值時,投料比發生了變化,過高的氫油比(氫氣和硝基苯摩爾比)導致大量的過剩氫氣將硝基苯夾帶至混合氣體加熱器,使結焦反應產生了可能。

3.控制措施

3.1加熱蒸汽管控

在工藝管控中不僅要求外供中壓蒸汽壓力要求達到1.6~2.5Mpa,溫度在220~250℃之間,減少蒸汽壓力和溫度的波動,防止溫度過低不能滿足氣化條件,同時過高造成由硝基苯汽化器產生的混合氣體中夾帶的液相物料在混合氣體加熱器內發生高溫結焦反應。

3.2 工藝操作管控

3.2.1 裝置開車投料前打開硝基苯汽化器加熱蒸汽進出口截止閥,用調節閥控制,調節閥開度5%~10%,進行換熱器預熱升溫排凝,時間1~2小時,確定氣路暢通,排凝徹底。

3.2.2 開車初期進料量緩慢提量至6m/h,不宜過快,隨著硝基苯汽化器液位上升逐漸提高加熱蒸汽量;當汽化器液位達到45%時,汽化器溫度必須達到130℃以上,觀察汽化器液位≤60%且穩定不升,方可繼續提量。

3.2.3 正常運行期間提負荷,硝基苯提量≤0.5m/次,間隔30分鐘以上,加減負荷要緩慢進行,防止汽化器液面大幅度波動;

3.2.4 裝置的運行負荷不能低于設計值長時間運行,防止過量的氫氣將硝基苯液體帶入混合氣體加熱器,為結焦反應提供條件。

4.效果效益

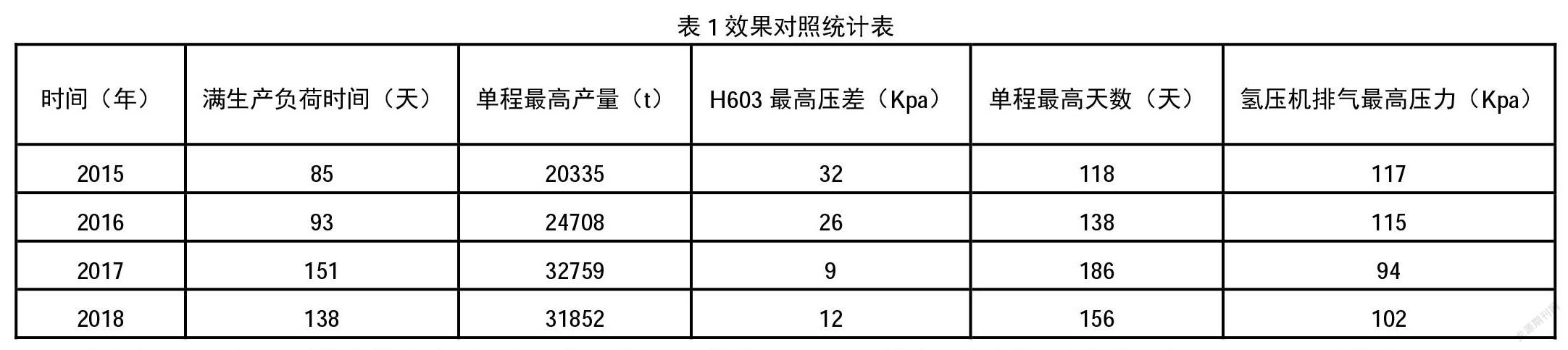

通過實施檢驗,混合氣體加熱器進出口壓降由最高32Kpa降至最低10Kpa左右,壓降明顯減小,說明換熱器H603堵塞情況明顯減緩,且效果明顯。下面是歷年催化劑單程結束后進行統計的數據如下:

由上表對比看出,通過措施管控,混合氣體加熱器進出口壓差減小,說明緩解了換熱器結焦堵塞;通過汽化器結焦控制,使得疏通次數減少,運行周期延長,單程產量增加。按每次停車疏通H603需4天計,每天苯胺產量225噸,每噸苯胺0.7萬元,每噸催化劑3萬元(每次因換熱器堵塞損失催化劑2噸),疏通一臺換熱器需檢修費用1萬元計,則每減少一次清洗疏通可創造利益:

增加苯胺產值:225×0.7×4=630萬元

減少催化劑損失:3×2=6萬元

減少檢修費用:1萬元

總經濟效益:630+6+1=637萬元

則每年可產生的經濟效益總計637萬元,經濟效益明顯。

結論:

通過分析混合氣體加熱器的結焦產生的原因,從硝基苯汽化器的穩定運行入手,以控制氣化液面的平穩為前提,確保汽化效果;同時控制外供中壓蒸汽的參數,避免結焦的可能;提出過低的生產負荷長期運行使得混合氣發生帶液現象,經過混合氣體加熱器后產生結焦,堵塞換熱管,導致氫壓機排氣壓力高,影響長效安全滿負荷運行。通過在生產實踐中總結分析,找出影響因素然后采取了相應的措施,解決混合氣體加熱器內換熱管的結焦堵塞問題,確保裝置長效運行。