連續重整催化劑風車式物理分級在遼河石化的首次應用

張琳

摘要:中國石油遼河石化分公司采用風車式物理分級技術對連續重整裝置反應-再生系統卸出的催化劑按照密度進行分級,可將受損后的侏儒球、破碎催化劑從正常催化劑中分離出來,分離后可回用的催化劑積碳量最高為4.71%,能夠滿足積碳量小于6%的控制指標要求。工業運轉結果表明,風車式物理分級技術的催化劑密度分級效果良好,將積碳量不大于6%的催化劑回收利用,不僅能滿足反應和再生的要求,而且還縮短了再生開工過程中的黑燒時間。

關鍵詞:催化劑;物理分級;連續重整;積碳

催化劑再生單元是連續重整裝置的核心,再生單元的平穩運行是連續重整裝置安、穩、長、滿、優運行的前提。重整催化劑通過再生系統連續燒炭、更新和還原后,再返回反應器。在上述過程中,由于設備結構的原因,在反應器底部區域會積聚一些不能正常流動的催化劑,這些催化劑長時間與油氣接觸,積炭量會不斷上升,一般20%--50%之間,被稱為死區催化劑。死區催化劑積炭有別于正常催化劑積炭,死區催化劑外觀呈黑亮色,碳/氫比較高,屬石墨型積炭,在再生器燒焦區環境下很難進行燃燒。研究結果表明,高積炭催化劑無法在再生器燒焦區完全燃燒,殘炭被帶入高溫、高氧的氯氧化區完全燃燒,會造成局部超溫,導致高溫區域催化劑顆粒被高溫燒結發生晶相變化,顆粒縮小變成灰白色的“侏儒球”,完全失去活性;嚴重時甚至會燒壞再生器內構件,影響長周期運行[1,2]。

1 重整催化劑風車式物理分級裝置

第三代風力負壓作用下物理分級(風車式)專利技術是根據不同積炭量催化劑密度的差異,運用風車的基本原理,將催化劑提升到一定的高度均勻拋下,在橫向熱風力的作用下使催化劑作橫向同步運動,這時同體積、密度不同的催化劑就前后分離開了,由于下設導向調節板,可以根據催化劑的含炭量分離要求,調節催化劑流量和風量。目前工業化應用中實現半自動化操作。這種分級技術的優點是:①分級效率高;②分離過程中采用熱風為分離動力,催化劑不吸潮;③粉塵快速分離和收集,安全環保;④分離過程中沒有催化劑破碎現象;⑤沒有磨損損耗;⑥只要有密度差就能分離

2 物理分離技術的應用效果

2.1 催化劑物理分級

2015年4月17日裝置停工,21日開始卸劑,按照反應器與再生系統分別計量裝桶并編號。裝置連續運行28個月,為了保證檢修后長周期運行,決定對卸出的重整催化劑全部進行物理分級。分級要求積炭量大于6%和粒徑小于1.2mm的催化劑全部作為廢劑分出。

2.2 催化劑物理分級效果

裝置累計卸出催化劑43335kg,其中反應器與還原區34674kg,再生系統(含再生器、分離料斗、閉鎖料斗)8661kg;裝置原始粉塵(生產中產生的)2191kg。分離出能回裝低炭催化劑40891kg;不能回裝的高炭催化劑2834kg;粉塵2363kg。裝置未產生“侏儒球”。共分離出不能使用的催化劑5197kg,損耗4.5kg。

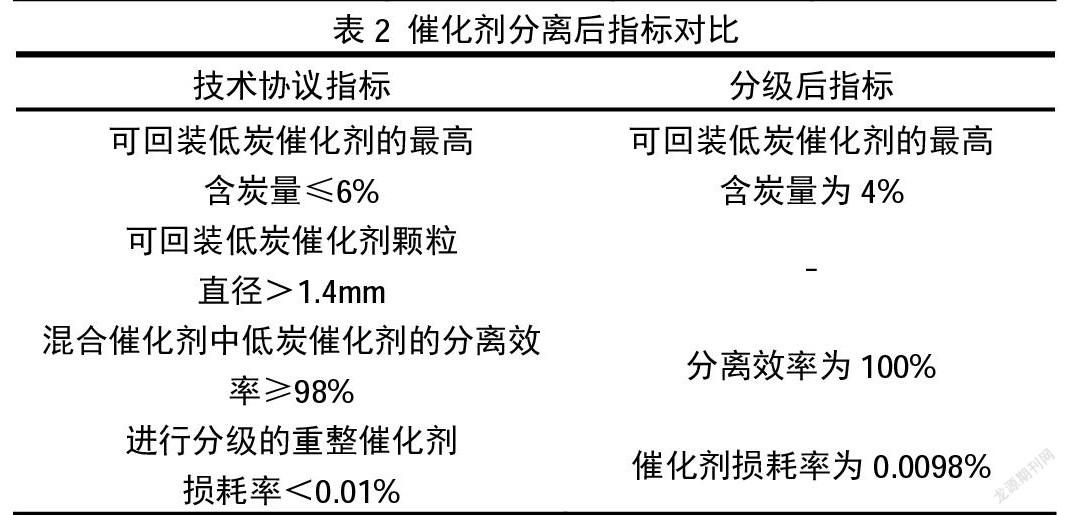

分離后被回收的合格催化劑經過目測未發現表面黑亮的高積炭催化劑、侏儒球和粉塵,催化劑顆粒按最高積炭量≯6%的指標要求驗收。最高積炭量測定方法:從被回收的合格催化劑中隨機取出2000粒催化劑中選出30粒最黑的小球進行積炭的測定。催化劑分離后的各物料收率、積炭量及分離后的指標對比見表1、2。

2.3 分級后催化劑的工業運轉效果

2015年5月12日將可再利用催化劑按照卸劑時裝桶編號的順序重新裝入反應-再生系統,同時補充新鮮催化劑約3噸,分別裝在還原段和再生系統,反應-再生系統累計裝填催化劑約43.6噸。2015年5月19日重整反應溫度升至370℃,引精制石腦油進重整反應,并逐漸提溫至480℃,重整進料流量為48t/h,重整生成油的RON達到100,反應部分開始提溫提量,開工正常。再生系統與2015年5月21日開始黑燒,催化劑的循環量為60%,采樣分析燒焦后重整催化劑積炭量,其值為0.03%,再生系統黑燒20h后,開始進行催化劑白燒,催化劑循環量提至100%,再生系統開工正常。

3 結論

(1)江蘇泰興市精誠環保設備有限公司開發的連續重整催化劑物理分級技術以熱風為分離動力,可以將使用后的連續重整催化劑中的高積炭催化劑、粉塵有效分離,分離后回用的催化劑積炭量最高為4%,能夠滿足積炭不大于6%的控制指標要求。

(2)遼河石化公司連續重整裝置采用該技術對催化劑進行分級并分出的合格催化劑回用后,待生催化劑的積炭量最高為4.71%,保證了裝置的平穩運行。再生系統黑燒運行20h后,即成功轉為“白燒”,縮短了開工過程。

參考文獻:

[1] 孫健.風車式物理分離技術在連續重整裝置催化劑分級中的應用[J].石油煉制與化工,2013,44(3):18-20

[2] 雷榮校.物理分級技術在重整裝置催化劑分級中的應用[J].廣州化工,2014,42(14):197-199