超高壓水力割縫裝置在潞安集團的研究與應用

郭敏

摘要:探討超高壓水力割縫裝置在潞安集團下屬礦井的應用。實踐證明,超高壓水力割縫裝置在礦井生產中實現了瓦斯超前抽采,有效地提升了礦井生產的安全可靠性。

Abstract: This paper discusses the application of ultra-high pressure hydraulic slotting device in the mines of Lu'an Group. The practice proves that the ultra-high pressure hydraulic slotting device realizes the gas advance extraction in the mine production and effectively promotes the safety and reliability of the mine production.

關鍵詞:瓦斯抽采;超高壓水力割縫裝置;應用

Key words: gas extraction;ultra-high pressure hydraulic slotting device;application

中圖分類號:TD712? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)14-0199-02

0? 引言

煤炭在我國的能源結構中占有較大比重,作為我國的主體能源,在能源供給方面起著無可替代的重要作用,但是我國煤礦災害非常嚴重,尤其瓦斯災害最為嚴重,給煤炭的安全開采帶來許多難題。瓦斯事故的發生不僅造成了大量人員傷亡和財產損失,而且也帶來了不良的社會影響。因此,瓦斯治理已經成為制約我國煤礦持續穩定發展的重大技術難題。強化煤礦瓦斯災害防治,保障煤礦安全生產,強化煤層零突出、瓦斯零爆炸“雙零”目標,成為我國煤炭生產面臨的最迫切的任務。目前,世界各主要產煤國均把抽采煤層瓦斯作為防止瓦斯事故的有效技術措施。

潞安集團各高瓦斯礦井普遍存在煤層松軟、地質構造復雜,瓦斯壓力增大等問題,受松軟煤層影響,在使用傳統的瓦斯鉆孔抽采施工工藝過程中,經常發生塌孔、排渣困難、噴孔等現象。

針對此類問題,潞安集團引進快速卸壓增透新工藝,在鉆進過程中應用超高壓水力割縫技術,解決順層預抽鉆孔數量多、抽采達標時間長等難題。

通過工業性試驗發現,采用超高壓水射流在施工完成的鉆孔中對煤體進行切割,通過破碎煤體結構,能夠將鉆孔直徑增大,地應力降低,瓦斯釋放能力提升,瓦斯抽放效果明顯增強,從而縮短抽采達標時間,解決采掘銜接緊張等問題,有效提升了瓦斯抽采效果。

1? 技術原理

通過超高壓水力割縫裝置從鉆孔內部排出一定量的煤體,在鉆孔周圍形成一系列水力作用裂縫,為煤體膨脹變形、裂隙發育、位移提供空間;鉆孔內部煤體發生膨脹變形,向鉆孔方向發生位移,同時降低鉆孔影響范圍內地應力、充分釋放煤層壓力;煤體裂隙網絡發育,大幅度提高煤層透氣性,鉆孔內部割縫形成后抽采面積增大,促進瓦斯高效釋放,實現對瓦斯含量較高區域煤體的有效治理。

2? 超高壓水力割縫裝置組成

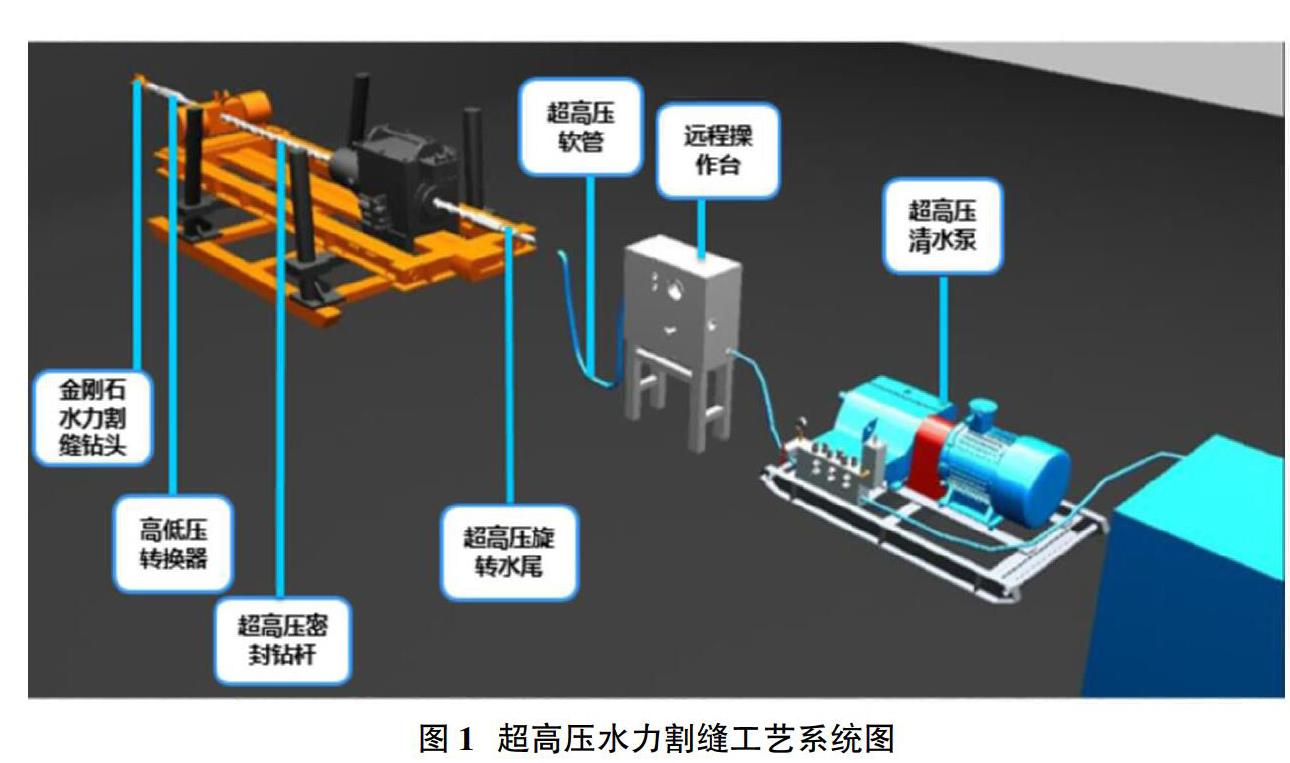

超高壓水力割縫裝置主要由金剛石復合片鉆頭、高低壓轉換割縫器、超高壓清水泵、遠程操作臺、超高壓軟管、超高壓旋轉水尾、水力割縫淺螺旋整體鉆桿等組成。各部分合理布局于履帶行走裝置上方,性能良好、結構簡單,配合履帶行走裝置,搬運方便,使用后瓦斯抽采效果顯著提高。(圖1)

3? 工作原理

超高壓水力割縫工藝,可實現鉆進、切割一體化作業。通過產生100MPa壓力的超高壓清水泵形成超高壓旋轉水射流,采用高低壓自動轉換割縫器,低壓狀態下水從前端流出,具有鉆孔鉆進功能;高壓狀態下,割縫器前端封閉,具有切割功能,實現了不退出鉆桿鉆進、切割于一體化的作用。

鉆孔內部煤體在高壓下的水射流沖擊后可擊落、破碎,再使用水力進行沖刷,這樣就可將部分的煤體伴隨壓力水一同從孔口流出,鉆孔的里面就會產生一個扁平的空間,以達到擴大煤體內鉆空間的目的,促使煤體內部的裂隙繼續發育、增大,使煤體的暴露面積有所增加,進而使瓦斯進行流動,為煤層內部卸壓、瓦斯釋放和流動創造良好的條件,提高了煤層內部瓦斯抽采效率。縫槽上下煤體的壓力在一定范圍內得到充分釋放,并且在壓力的作用下,煤體空間發生移動,加大了煤體卸壓后的瓦斯排放范圍。通過高壓旋轉水射流的切割作用,煤體的原應力和裂隙狀況發生變化,煤體和周圍巖石中的應力緊張狀態得到緩和,不僅削除了瓦斯突出的風險,提高了煤層的強度,起到了防突出效果,而且提高了鉆孔抽采濃度、流量,保證了瓦斯抽采效果。高壓割縫后抽采時間縮短1/3~1/4,減少措施鉆孔工程量1/4以上。

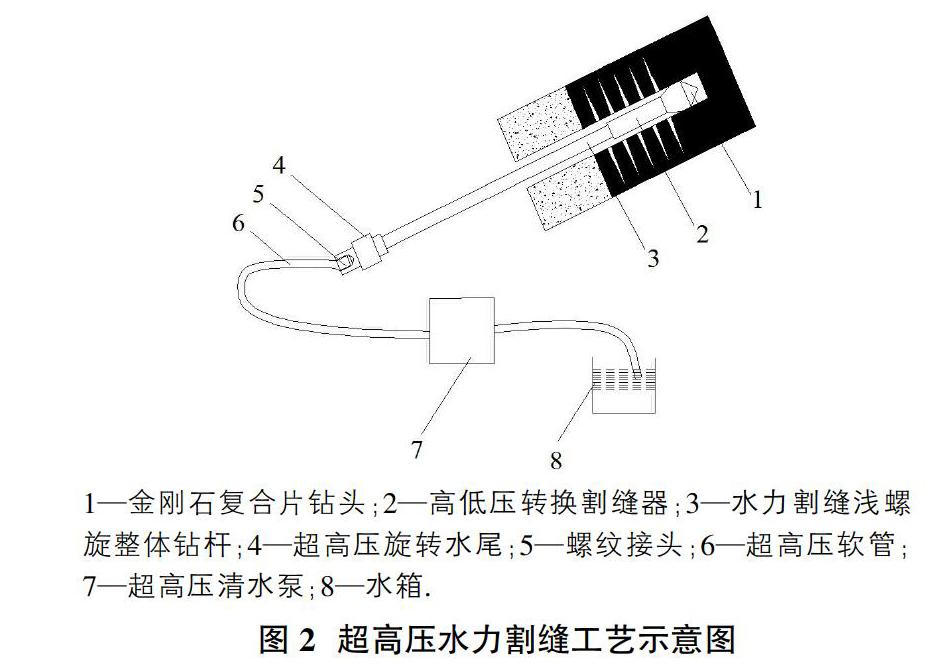

超高壓水力割縫工藝示意圖如圖2所示。

穿層或順層鉆孔中,采用低壓水,利用全液壓動力頭鉆機帶動水力割縫淺螺旋整體鉆桿、高低壓轉換割縫器及金剛石復合片鉆頭旋轉鉆進至預定位置,開啟超高壓清水泵,調節至指定壓力,一定壓力及流量的超高壓水射流,通過高低壓轉換器上的噴嘴射出,通過對鉆孔煤孔段的煤層進行切割、沖擊,在煤體中形成一定寬度和高度的不規則的縫槽,切割下來的煤體在超高壓水射流的沖刷作用下被帶出孔外,鉆孔內煤體的暴露面積顯著增大。切割形成的縫槽使鉆孔內部煤體充分卸載壓力、增加透氣性,為煤體中瓦斯抽采與排放創造了有利條件。

4? 適用范圍

超高壓水力割縫裝置裝備適用于高地應力、高瓦斯、低透氣性煤層(煤層硬度f>0.4)石門揭煤卸壓增透、工作面順層鉆孔、穿層鉆孔及沖擊地壓防治等,順層鉆孔割縫深度80~120m,穿層鉆孔割縫深度80~140m(順層鉆孔采用水施工,鉆孔角度為0°以上)。

5? 工藝性實驗

潞安集團余吾煤業主采3#煤層,礦井瓦斯治理措施以順層鉆孔預抽煤層瓦斯為主。3#煤層鉆孔瓦斯流量衰減系數為0.0811~0.2525d-1、透氣性系數為0.524~1.7415m2/MPa2·d,堅固性系數f=0.44~0.53,屬于較難抽采-可以抽采煤層。

根據抽采經驗可知,采用順層鉆孔對回采工作面進行預抽時,鉆孔數量多,施工量大,抽采效率差,導致抽采達標時間長,因此選擇一套快速卸壓增透的設備,解決順層預抽鉆孔數量多、抽采達標時間長等難題,顯得尤為重要。

通過采用超高壓水力割縫裝置將鉆孔直徑增大,增加抽放效果,從而縮短抽采達標時間,解決采掘銜接緊張等問題。

試驗顯示:

①通過考察得出順層鉆孔超高壓水力割縫最大割縫深度能達到120m,割縫半徑為0.85m,割縫壓力90MPa,割縫時間7-10min情況下,單刀出煤量為0.3t。

②通過對比帶抽40天試驗鉆孔和普通鉆孔抽采純量,得出試驗孔最大抽采純量為0.37m3/min,總體平均純量為0.05m3/min,普通孔抽采純量最高為0.064m3/min,總體平均純量為0.018m3/min,即試驗孔最大抽采純量為普通孔的2.23倍,平均純量為普通孔的2.78倍,說明順層鉆孔經過超高壓水力割縫能夠顯著增加鉆孔抽采純量。

③按照按照瓦斯含量8m3/t抽采達標,試驗孔、普通孔帶抽40天后抽采流量穩定為0.037m3/min、0.012m3/min計算,得出試驗鉆孔與普通鉆孔區域達標時間分別為222.6天、654.2天,即利用超高壓水力割縫技術達標時間能減少432天。

④通過將鉆孔出煤量分為四個等級,發現煤量10t以上鉆孔抽采純量分別為7-10t、4-7t、1-4t的1.61倍、1.8倍、3倍,即鉆孔出煤量越多,鉆孔抽采純量越高。

⑤通過對比割縫、造穴工藝抽采效果,發現在帶抽時間2天內,割縫鉆孔、造穴鉆孔最大抽采純量為0.243m3/min、0.164m3/min,平均抽采純量為0.127m3/min、0.114m3/min,顯然最大抽采產量割縫鉆孔為造穴鉆孔的1.48倍、1.11倍,即割縫鉆孔抽采效果優于普通鉆孔瓦斯抽采工藝。

參考文獻:

[1]高磊,劉洋.底抽巷穿層鉆孔水力割縫技術研究及應用[J].內蒙古煤炭經濟,2018(24).

[2]王坤.低透氣性煤層水力割縫增透技術試驗研究[J].山西化工,2019(06).

[3]鄺四華,蔣志剛.超高壓水力割縫技術在瓦斯抽采中的應用[J].陜西煤炭,2017(04).