一種發動機變徑異向進氣管的材料工藝及成型

文/莊順凱 林明山 胡濱鎧 莊文君

一、引言

在汽車、工程機械、軍工機械的發動機與空氣濾清器之間,依靠彎管連接,這種鋼管連接方式,在高壓高速流體沖擊下易產生較大的渦流區,造成零件受力不均勻[1],易引發流體噪音和管道結構振動,致使管道會產生裂紋、疲勞斷裂,以及管道連接部件的松動泄露等故障[2,3,4,5],特別是工況惡劣時造成管壁裂紋、漏氣等問題時常發生。本文針對某企業研發的一款發動機因增加進氣量需要而設計一款變徑異向進氣彎管,這種結構零件,因兩端的接口口徑不一,方向變異,采用鋼質材料制造難度大的問題,提出多種橡膠材料混煉,模具成型的解決方案,同時去除了該零件安裝固定時彎管兩端還需依靠橡膠管過渡的復雜連接方式,整個進氣管形成整體化結構,實現在發動機與空氣濾清器直接連接,能夠有效地解決發動機進氣管道所存在的問題,尤其在高頻率震動下,能夠消除管道間的剪切力引起的管道接口受扭矩剪切而破裂問題,并可延長管道接口使用壽命,安裝操作簡單。

二、方案改進

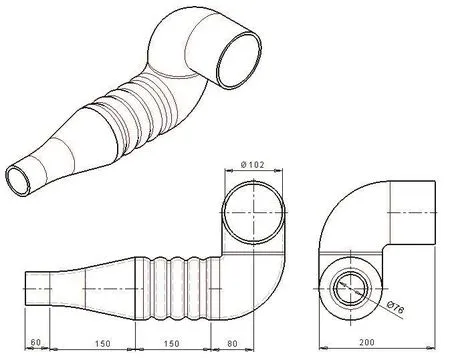

圖1 產品圖

原有鋼質進氣管結構,連接時彎管兩端還需依靠小段橡膠管過渡與發動機及進氣過濾器連接。根據從事橡膠制品的研發經驗,提出一款橡膠管替代質管的方案,彎管兩端延伸合適的長度直接與發動機及進氣過濾器連接,解決多段連接易脫落的難題,并把直通管部位改進為減震環結構。經有限元受力分析得知,橡膠管結構最大變形量比鋼質管小,橡膠管結構最大剪切力比鋼質管小,橡膠管的減震環結構有效減少管道間的剪切力及扯斷率。橡膠管結構,按用戶要求的規格進行設計(見圖1)。

三、材料煉制

客戶要求改進后的彎管接口要連接靈活,密封性好,拉伸強度,扯斷伸長率,變徑范圍。基于以上的彎管性能要求,選擇天然橡膠、丁苯橡膠、丁腈橡膠為主體材料,加上碳黑(補強作用)、氧化鋅、硬脂酸 、防老劑等輔助材料進行混合處理。采用白碳黑進行表面改性,提高橡膠的物理機械性能。因白碳黑表面含有孤立的自由羥基、連生的彼此間形成氫鍵的締合羥基和雙生的兩個羥基連在一個硅原子上的羥基,即由于孤立的和雙生的羥基都沒有形成氫鍵,所以氫原子正電性較強,很容易與負電性原子氧形成氫鍵吸附。在常溫下羥基既可與橡膠分子鏈的醇端基(RTV)發生縮合反應[6],又可與分子鏈中的氧原子形成氫鍵,從而使膠料產生凝膠,對產品的品質產生不良影響[7]。因此,必須在尚未加入白碳黑配合的膠料中先加入結構劑,以防止和延遲或減少結構化傾向,而加入的結構控制劑與白碳黑表面的羥基反應時應具有足夠的活性,即結構控制劑與白碳黑作用的活性要大于橡膠與白碳黑作用的活性。大量研究表明,選擇硅氮化合物是氣相法白碳黑的有效結構劑,以六甲基二硅氮烷為例,它與白碳黑表面的硅烷醇反應,白碳黑表面的大部分硅烷醇基將轉變為三甲硅烷基。經過充分處理的氣相法白碳黑,可賦予膠料更佳的存放穩定性和擠出性能,同時硫化膠的物性也可得到明顯的改善和提高,提升產品性能[8]。經反復試驗得出材料制造的工藝流程為塑煉、混煉、預成型、硫化和膠料檢測等。

1.塑煉。目的是降低生膠的彈性,增強其可塑性,使生膠易于流動,易于成型。塑煉后可塑度達到以下要求:天然橡膠0.25-0.40,丁苯橡膠0.25-0.40,丁腈橡膠0.35-0.40。

2.混煉。實質是在橡膠里面添加配合劑,提高橡膠的物理機械性能,改善工藝性能。采用密煉機混煉,每批膠料混煉時間為8~18分鐘,排膠溫度為700C,與原有開煉機混煉的方法相比,大大縮短了混煉時間,減少碳黑的飛揚。

表1 樣品檢測結果

3.預成型。把已出片的膠料從擠出機中擠出預成型為直型橡膠管備用。

4.硫化。將成型后彎管連同模具放入硫化罐中進行硫化,在0.4Mpa壓力下,40~60 min時間。

四、模具及成型

從圖1可知,彎管結構復雜,減震環及彎頭部位不容易脫模,對模具的制造除了精度較高外,還需考慮操作方便易脫模。根據彎管的結構特點制定成型的工藝流程:預成型的管胚套入模具----硫化處理----脫模---修剪。預成型的管胚從小口徑端套入往大口徑端方向擠進,擠進時注意把膠管的壁厚控制在上偏差5%以內,徑向壁厚偏差控制在上偏差2%以內。由于兩端口口徑不一樣,小口端有一定錐度,擠進完成后采用纏繞法將其控制在錐度范圍內,尤其在對減震部位進行圈緊時要注意力度均勻。

綜合多方因素,模具制造時彎頭部位及前后段截面內徑都是φ102mm,采用相應規格的鋼管拼接焊接,減震環及錐度段用圓鋼車削至合理尺寸,中心掏空(壁厚保留3mm)減輕該部分重量,尾部平直段采用鋼管,把三段焊接在一起后對外表面進行打磨拋光后防銹處理.彎管的減震環位置是成型和脫模的難點,在擠進材料前需在模具上涂上脫模劑,脫模時在小口徑處用拉拔器施加外力,并向膠管內與模具之間送入一定壓力的氣體輔助脫模。

將成型好的膠管進行硫化,將硫化溫度控制在150℃,時間控制在60min左右,保證減震環部位能夠硫化完全。最后將硫化成型好的軟管進行脫模,并進行切管、修邊、清洗、檢驗、包裝,整個過程一次性成型。

五、性能檢測

抽取成型后的10件樣品,根據客戶對產品的性能要求列出檢測指標交由第三方檢測機構進行檢測,結果如表1所示。檢測結果表明,拉伸強度最小為10.7 MPa,最大達到12.5 MPa,老化前扯斷伸長率為280%,老化后扯斷伸長率為291%,壁厚差均控制在上偏差5%以內,徑向壁厚差控制在上偏差2%以內,質量滿足客戶的需求。

六、結語

針對發動機進氣口的鋼質連接管道在工作中由于震動扭力易發管道破裂的問題,研發出一款一次成型的變徑橡膠彎管,獲得了3項國家實用新型專利授權:1.成型變徑伸縮減震橡膠管(ZL200720006739.9);2.一種新型橡膠管擠出頭(ZL201720967940.7);3.一種橡膠管二次擠出模頭(ZL201720968402.X)。應用表明,該產品可消除因振動或扭力引發的膠管爆裂、漏氣等問題,具有易維修、拆裝,使用方便的特點,可完全替代鋼質連接管道,具有極高的推廣價值。