面向制造的汽車后擾流板結構設計方案研究

陳孝福 張鵬程

摘 要:本文通過對擾流板設計和制造的有機結合,從材料選型,產品尺寸、涂裝布局以及Bonding工藝的制造要求上提供了合理設計方案。實踐表明,材料的改變引導制造工藝的改變,擾流板結構的設計也會引導制造工藝的改變,只有將合理的材料選擇、制造工藝與設計方案進行結合,才能設計和制造出讓人眼前一亮的擾流板產品。

關鍵詞:結構設計;原材料;涂裝工藝;裝配工藝;擾流板;車身外飾

中圖分類號:U466 文獻標識碼:A

0 引言

汽車擾流板又稱汽車尾翼,在車輛后端頂部位置,對汽車行駛過程中的空氣動力學、車身穩定性、燃油經濟性等具有顯著的影響[1-3]。近年來,隨著人們對汽車外觀的審美需求變化和性能追求,擾流板產品逐漸發展成為集功能和外觀于一體的車身零配件,各大主機廠逐漸將高位制動燈、后窗清洗噴嘴、車輛天線等功能性零件集成到擾流板中,這對汽車外飾行業的產品設計提出了更大的挑戰。本文從原材料的選型、產品尺寸設計、涂裝工藝的開發以及裝配工藝的設計四個角度出發,分析了關鍵工藝要素對擾流板產品質量的影響,為車身外飾行業開發出尺寸穩定、性能優異、價格低廉的汽車后擾流板產品提供一些思考。

1 產品制造工藝的選擇和開發評估

1.1 原材料選擇

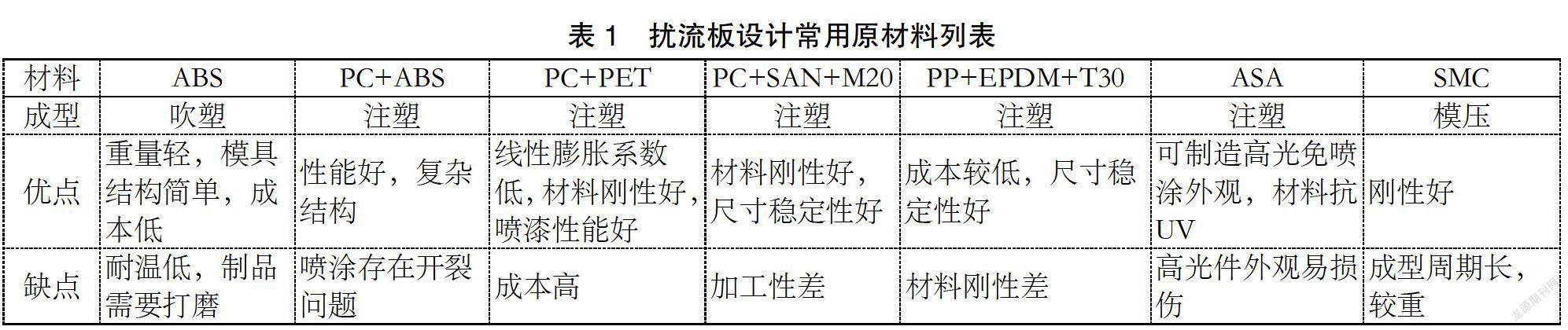

目前市面上的擾流板,普遍要求具有較高的彈性模量、優異的尺寸穩定性以及良好的耐熱性能[4-5],因此,擾流板設計時,首先需要考慮注塑原材料的選型是否能符合設計要求。在原材料的選型上,我們需要評估材料成型工藝,企業開發成本,制造工藝周期等因素,特別需要注意的是,還有根據外觀的定義來選擇相應的原材料,例如噴漆外觀,高光免噴涂外觀,皮紋外觀等等,不同的外觀要求制造工藝要求也不同,不同原材料的外觀可加工性也不同。目前使用較頻繁的原材料主要集中在PC+ABS、PC+PET、PC+SAN+M20這3款原材料上,這三款原材料具有較好的材料剛性,較好的油漆噴漆性能,良好的抗UV性能,我們列舉了目前市面上不同注塑原材料的各項特性,具體優缺點對比情況如表1所示。在實際生產中,我們需要結合實際需求進行綜合的考慮。

1.2 產品制造工藝

在擾流板開發制造階段,需要評估的內容主要包含以下內容:

從注塑工藝角度上,需要著重考慮擾流板產品尺寸大小和產品結構設計。如產品尺寸設計在注塑填充方向上尺寸500 mm,壁厚3.2 mm,設計選材PC+ABS,但材料流長比在100~150,加上注塑流道長度80 mm,實際需要填充的長度在580 mm,通過初步分析產品注塑填充存在問題,存在注塑缺料問題,設計方案上的變更主要有增加產品壁厚至4.0 mm或者減少產品尺寸至小于400 mm。

同樣在產品結構設計上需要避免設計較高的筋位,在注塑填充過程中薄且高的筋位會出現注塑填充缺料或者導致較大注塑壓力的情況發生,注塑工藝窗口會受到較大的限制,同樣對產品外觀如分型線位置外觀造成較大影響。

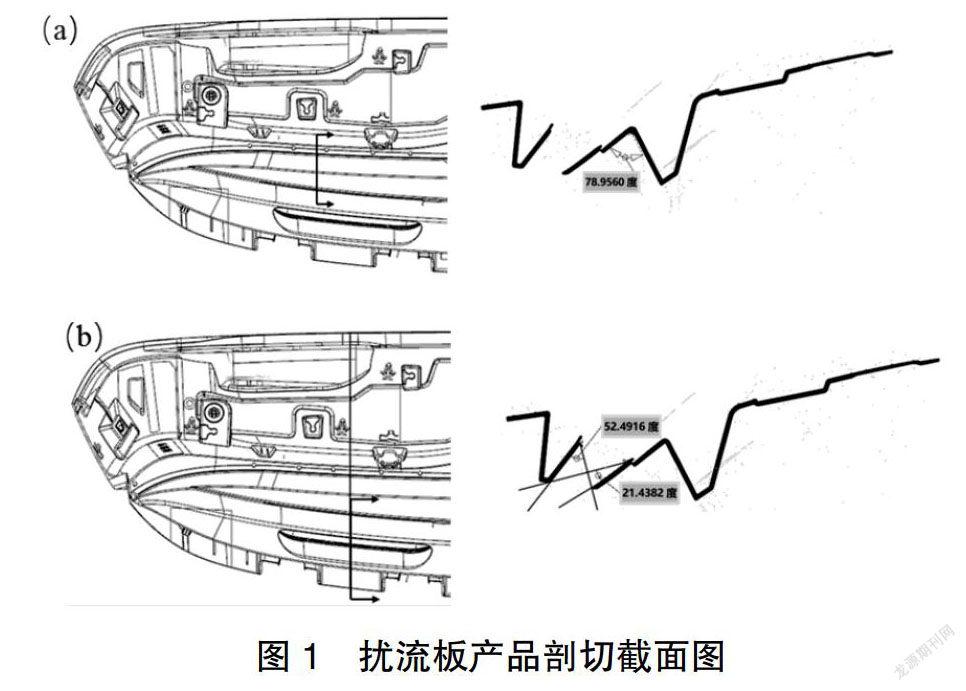

從涂裝工藝產品需要適應自動噴涂線要求,噴涂位置的定義需要適應機器人噴涂時姿態要求,噴涂噴漆和噴涂旋杯的噴涂角度要求。零件需要設計有效的掛點使其能夠固定在工裝夾具上實現噴涂。如圖1(a)所示兩個面的夾角僅79°,而制造要求噴涂夾角大于95°,否則噴涂質量無法達到標準的要求。如圖1(b),噴涂面的噴涂角僅52°和21°,而制造要求深孔位噴涂角大于60°,否則噴涂質量無法達到標準的要求。

目前,主流的擾流板裝配工藝包括焊接工藝和Bonding工藝,此處對較為復雜Bonding工藝進行介紹。從擾流板結構膠粘接工藝出發,通常設計者角度需要結合產品要求或標準進行產品結構設計,結構膠選擇,并有效結合結構膠粘接工藝要求,做結構上的針對性設計。如需要基于零件間連接強度,外觀要求,失效模式要求來進行結構膠型號選擇,涂膠軌跡定義,膠寬膠厚定義,失效模式比例定義,防水性要求定義,材料和膠水適配性評估,Bonding壓合方向設計。在膠水的選型上可以參照表2的適配性檢驗表。

在Bonding工藝中我們通常采用的機器人自動涂膠工藝,自動壓合,加熱固化,常溫靜置的工藝。

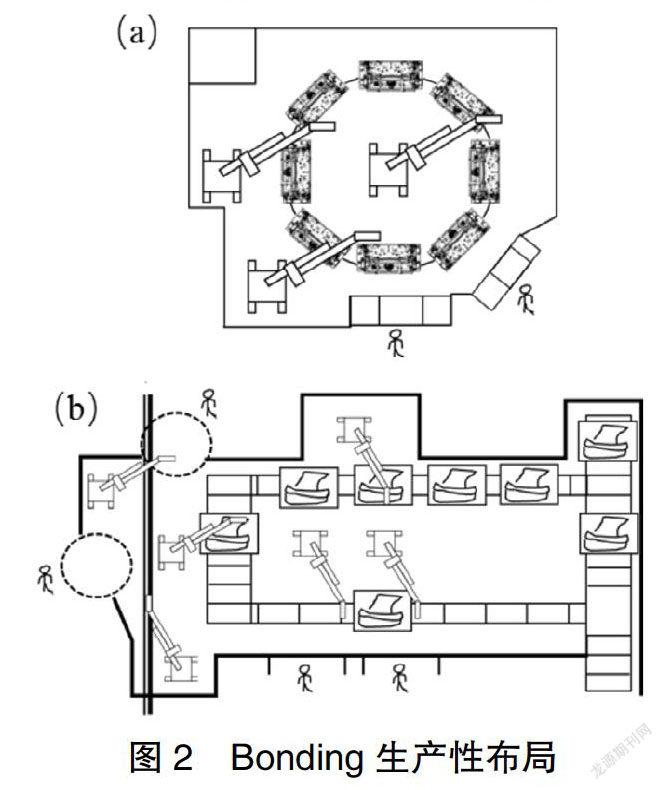

在結構設計上需要適應Bonding生產的需要,產品結構設計上需要滿足工裝設備的定義要求,能將產品固定在工裝設備上并且達到定位的精度,通常我們需要控制產品在工裝夾具上XYZ三個方向的定位,需要設計合理的結構用于工裝設備對產品的定位,常見的定位方式有機械結構定位,胎膜塊定位配合吸盤定位,在產品設計的同時需要評估空間是否滿足要求,結構是否可靠,需要設計可靠的結構用于產品的定位。目前擾流板Bonding設備方案包括固定式工作站和柔性生產線,在不同的自動化程度下對產品的設計要求也有差異,主要集中在產品在胎膜上的定位間的差異。如圖2(a)是Bonding工作站,圖2(b)是柔性Bonding生產線。

通常采用結構膠粘接方式的擾流板需要加熱固化,增加固化效率,快速達到下線粘接強度,而加熱方式通常使用熱風加熱、紅外燈管加熱和電阻絲加熱不同的加熱方式也具有不同的特點,如加熱效率,加熱溫度的均勻性,加熱設施布置。

2 結束語

本文通過對擾流板設計和制造的有機結合,剖析材料選型,外觀要求以及最為復雜的Bonding工藝上提供了設計方案,也正是有了這些有機結合才能讓我們擾流板設計更加自由,也讓制造方案更加容易實現。

從目前市場來看,SUV和MPV仍是擾流板的主要市場,但是在未來的汽車變革中,擾流板在轎車上也將得到新的發展。同樣靜態擾流板也可能無法滿足消費者日益增長的需求了,主動式擾流板也許會打開更多的市場,而擾流板設計永遠離不開制造,只有通過設計和制造的有機結合才能打造出我們需要的產品。

參考文獻:

[1]張崴.汽車后蓋擾流板可制造性分析[J].汽車實用技術,2020,45(16):239-242+245.

[2]何浩然,孫慶友,陸飛龍.后擾流板對整車氣動阻力的影響[J].農業裝備與車輛工程,2018,56(02):33-36.

[3]呂立坤.擾流板對轎車氣動特性改善的數值仿真[D].吉林大學,2006.

[4]劉廷福.淺談分體式后保險杠總成的結構設計[J].裝備制造技術,2015,43(05):80-82.

[5]曾凱,熊佳俊.汽車后擾流板淺談[C].江西省汽車工程學會2009年學術年會,2009.