回轉支承參數化設計及實現

摘要:針對使用特征與參數相結合方式設計回轉支承參數存在的實際問題,引入Pro/E機械自動化軟件設計回轉支承參數化實現方案。以回轉支承結構為依據,對參數驅動模型進行分析,以模型特征內部參數為依據,進行基準零件模型的設計。參數化驅動結束后,根據“Part_ No”選項對模型的結構形式進行判別,賦值齒輪與安裝孔參數,與此同時,將外圈零件打開,建立外齒輪特征。根據實際需求參數尺寸,對內圈參數進行設定,使在Pro/E中的內存消耗降低,借助Pro/E完成參數化設計。此設計方式將參數系列化充分顯現,協助了主機廠設計。

關鍵詞:回轉支承;參數化設計;Pro/E

0 ?引言

回轉支承作為新型機械零部件之一,包括內外圈、滾動體等,是可以承擔綜合載承的大型軸承,在工業生產中得到了廣泛的應用,回轉支承作為機械轉動部件,負責各種機械的回轉運動,可以承受較大的軸向力、徑向力和傾翻力矩[1]。隨著現代工程建設的快速發展,回轉支承被應用于工程作業車、挖掘機等工程機械中,同時在船用起重機、汽車起重機、運輸、軍工產品以及環保機械等各領域都發揮了重要的作用,增加了回轉支承產品的需求量,推動了回轉支承行業的快速發展[2]。為了提高回轉支承產品的質量,滿足市場需求,對回轉支承結構設計、制造和參數進行優化設計。利用Pro/E自動化軟件工具建立一個三維模型,通過對各個零件分別建模然后在組裝在一起,根據各零件內部特征的幾何參數進行各零件的參數化建模,同時根據各零件在組件中的參數進行組件參數化建模,采用交互式建模的方式驅動參數[3]。回轉支承參數化的設計及完成,使回轉支承產品的質量有所提高,使現如今市場對于回轉支承產品的標準需求能夠得到滿足。

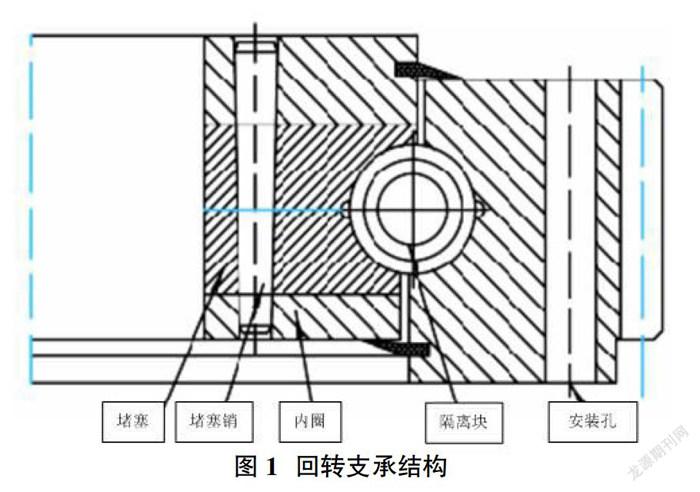

1 ?回轉支承結構

回轉支承作為相對兩物體之間回轉運動的部件,具有制造精度高、結構緊湊、轉動靈活的特點,而且引導簡單、維護方便,能夠同時承受較大的軸向、徑向負荷和傾覆力矩的轉盤軸承的作用。其結構是由滾動體、內外圈、隔離塊、安裝孔和密封裝置等構成,直徑一般在500~5000mm,可以應用于大型挖掘機、起重機等工程機械,也可用于船舶設備、輕工機械、醫療機械和重運輸以及軍工產品等[4]。

回轉支承結構如圖1所示。

回轉軸承型號種類很多,但是它們的結構基本一致,包括單排球式回轉支承、雙排接觸式回轉支承、三排柱式回轉支承、交叉滾柱式回轉支承等等,它的核心部件均為回轉支承,主機結構設計緊湊,擁有引導可靠、維護方便等特點[5]。

2 ?回轉支承參數化設計的實現方式

回轉支承各零件在模型建立上,系統控制模型的建立過程,對零件每一組模型中特征、尺寸參數全部建立,從而生成所要的零件及組件,完成組件參數化的實現。在組件的參數化設計中,可參照零件參數化設計的方法,建立參數和約束關系的方法與零件建立參數和約束關系的方法相同,由于組件中只保存了各零件或子組件之間的裝配關系,所以參數化設計中采用execute和end execute命令來驅動組件中對零件或子組件參數的實現。

2.1 基準零件模型參數設計

在零件模型三維參數設計過程中,需對零件進行Pro/program程序設計,通過打開菜單管理器選擇進入程序,建立交互式對話,實現與組件參數建立聯系。在相關語句之間添加需要輸入的參數,并建立約束關系式,根據參數值的變化來控制各零件特征生成變化,完成基準零件模型參數化設計。零件參數化建模過程中,應盡量簡化模型,并對每一組模型中要用到的特征全部建立,方便組件中通過Pro/program程序控制這些特征的顯示與在組件的參數化設計中。組件參數化的設計可以依據零件參數化的設計,組件的參數名稱與零件的參數名稱可一致,在組件中構建參數的約束關系利用在零件中構建的約束關系的方式。因為組件中只保存了各零件或子組件之間的裝配關系,所以需要借助execute與命令endexecute實現零件或者是子組件的參數驅動。

2.2 外圈參數化設計

回轉支承件由內外圈內、滾珠等構成,在內外圈外表面分別設有滾道,是回轉支承轉動運動的主要組成部分。內外圈對尺寸、加工、裝配的精度要求較高,如果內外圈與滾道直徑尺寸不精準,就會影響內外圈與滾道之間的最優裝配組合。在外圈參數化模型設計中,外圈尺寸參數應滿足滾道直徑尺寸、間隙和內圈尺寸參數的精度要求,通過搜索外圈零件記錄中的齒輪特征組的特征參數,尋找并創建外齒輪特征,建立與用戶自定義參數的相互關聯,可根據用戶對滾道間隙標準要求進行交互修改,實現外圈參數化設計。回轉支承外圈參數化設計方法,保證了選配約束參數的可變性,從而生成內外圈與滾道的最優裝配組合,滿足了實際生產需求。

2.3 內圈參數化設計

內圈參數化設計應以實際需求參數尺寸為標準,通過對結構體基礎拉伸、安裝孔及其陣列、內齒輪特征組、黃油孔及其陣列、中心滾道的旋轉實體去除等具體結構特征進行參數設計。在模型設計中必須確保所有結構的任何一種特征都存在于模型中,全部特征建立完成后除結構體基礎拉伸外,應對其他特征進行隱含,防止特征間的參照問題而影響后續模型的建立,當完成全部建模后再恢復各隱含特征。內外圈參數化模型的建立可根據實際工作需求進行創建設計,如果需要特殊結構的模型設計,應對這種回轉支承的內部結構進行分析,可采取相關規定及參數表對模型進行創建。如果不需要特殊結構模型的建立,則不需要對回轉支承的內部結構、滾道特征及其陣列特征進行分析,簡化內外圈參數化的設計程序,減少在Pro/E的內存消耗,提高模型參數化設計的效率。

2.4 參數化設計流程

根據回轉支承內外圈和各零件結構特征,利用Pro/E自動化工具建立三維模型,對各零件和組件的特征轉化為數據作為參數化設計。憑借將每個零件和組件分開、相對應構建模型后再重新組裝,對三維模型形狀與尺寸的設計參數進行控制,對基準零件模型參數、內外圈參數以及其它子組件參數完成輸入,實現參數化程序控制。依據程序檢索出回轉支承模型的設計參數,經由用戶編輯、修改后形成新的滿足需求的-9回轉支承模型,借以達到實際生產需求的目標。

參數化模型設計流程在Pro/E環境中直接構建內,針對交互模型中每個零部件的關鍵參數進行精準確定,并建立各尺寸間的約束關系,通過程序控制就可以實現各零部件的快速設計,從而完成復雜零部件的參數化建模。

回轉支承參數化設計過程如下所示:

步驟1:讀取三維基準零件;

步驟2:檢索參數對象,獲取參數值;

步驟3:修改設計參數,并從基準零件模型庫中更新相關參數;

步驟4:模型更新,得到新的三維模型;

步驟5:查看新的三維模型是否滿足實際要求?如果滿足,則直接存儲新模型文件。如果不滿足,則需返回到步驟3;

步驟6:查看是否繼續更新零件,如果是,則需返回到步驟1,否則,輸出回轉支承參數化設計結果。

該設計流程能夠滿足實際設計要求,編程也相對簡單。

引入參數化方法,利用專業軟件進行模型構建,通過對模型參數對象的檢索、參數值獲取以及條件的輸入,并對參數和模型進行調整與更新,完成參數化設計模型。回轉支承參數化設計不僅提高了設計效率,滿足承載要求,同時還節省了材料,避免企業生產成本的浪費,增加了企業的經濟效益。

2.5 參數化設計的實現

參數化模型設計是由基準模型設計參數到交互界面,依據參數對象與參數值構建數據結構體的雙向數據流,并交付給用戶進行修改才可完成的。經由用戶修改后的新參數將由用戶界面傳回到基準模型,執行參數更新處理,從而達到零件模型更新的目的,完成參數化設計。此種設計進程沒有反復多次的任務修改,僅僅對相應參數進行修改即可,便可以獲得新的方案,借助參數驅動控制可更便捷的實現三維模型的建模,使生產加工的得以保障。比如單排球式四點角接觸回轉支承的內圈參數化設計,通常的單排球式回轉支帶有承內外圈、安裝孔、潤滑油孔和密封裝置,擁有結構緊湊、引導簡單、維護方便等優勢,能夠對較大軸向進行承載、具有徑向負荷以及傾翻力矩功能。內圈參數化設計中,應該依據實際工作情況以及用戶需求,應用交互方式構建內圈的參數化模型,借助Pro/E應用程序將模型的尺寸參數檢索出,執行檢索驅動,同時依據用戶需求將參數修改、更新,最終形成新的模型,進而達到設計標準。

具體實現步驟如下所示:

①在VC++6.0開發背景下,先要建構一個工程主文件,并且需要在里面加入用戶使用函數。

②在菜單對話框的設計中,在Pro/E菜單欄右邊加入新的參數化設計的菜單欄,而且在下面建立主菜單、子菜單按鈕,來表示外圈參數化設計與內圈參數化設計。

③內圈參數獲取與更新。

1)首先獲得模型編號,然后利用該編號將模型轉化為模型項句形式;

2)依據模型編號,指定相關參數,并由此獲取對象指針;

3)設置新的參數值;

4)模型再生,并重新展示圖形;

5)在VC++6.0開發環境下添加頭文件,以此進行輸入輸出設置,通過構建與Pro/E連接的變異環境,可生成執行文件;

6)使用Pro/E界面輔助工具,進行人工手動注冊;

7)注冊成功后,打開模型文件,選擇內圈參數化設計按鈕。依據實際要求修改參數,由此自動生成新的模型。

通過上述步驟,實現回轉支承參數化設計。

3 ?結束語

回轉支承參數化設計與實施,提高了回轉支承產品的質量,利用Pro/E自動化軟件工具建立一個完整的回轉支承三維模型,通過分別對各零件參數化建模和組件參數化建模,然后組合在一起,完成各零件內部特征的幾何參數驅動模型和各零件在組件中的參數驅動模型,實現回轉支承參數化的設計。回轉支承具有較高的支承剛性和較高的回轉精度,被廣泛應用于建筑機械、起重機械、采掘機械、船舶機械、港口機械以及雷達機械等各種大型回轉裝置上。隨著現代工程建設和工業生產的快速發展,目前市場上對于回轉支承產品的需求量逐年增加,因此在回轉支承產品的設計上應需不斷創新研發,利用三維建模的基礎上開發新的分析軟件來進行回轉支承參數的建模設計,提高回轉支承產品的質量,滿足市場需求,為各種機械化運轉工作提供良好的保障。

參考文獻:

[1]蔡志勇.浮選機回轉支承傳動系統設計及校核[J].河南科技,2019,4(7):76-79.

[2]何培瑜,洪榮晶,王華.摩擦因數對回轉支承動態特性的影響[J].南京工業大學學報(自然科學版),2018,40(4):45-51.

[3]趙利軍,蔣巍.堆取料機回轉支撐裝置優化設計與改造[J]. 中國設備工程,2018,5(11):85-89.

[4]胡義華,張樹林,靳龍.回轉式小型智能立體車庫的結構設計與研究[J].新型工業化,2018,4(5):66-69.

[5]顏雄峰.挖掘機關鍵部位結構件設計方案及制造工藝的改進[J].工程機械與維修,2017,2(2):66-67.

作者簡介:李曉霞(1975-),女,江蘇鹽城人,本科,助理工程師,研究方向為回轉軸承。